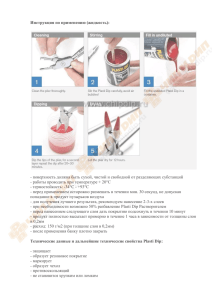

• Химико-термической обработкой (ХТО) называется процесс поверхностного насыщения металлических (а в ряде случаев и неметаллических) материалов различными элементами, путем их диффузии из внешней среды при высокой температуре. • Цель химико - термической обработки : поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия внешних агрессивных сред при нормальной и повышенной температурах. Процессы химико-термической обработки включают три одновременно протекающие основные стадии: 1) образование в окружающей среде активных, способных диффундировать, атомов насыщающего элемента, 2) адсорбция определенного количества активных атомов поверхностью металла, 3) диффузия адсорбированных атомов от поверхности вглубь металла. Толщина диффузионного слоя зависит от: температуры нагрева, продолжительности выдержки при насыщении концентрации диффундирующего элемента на поверхности. После процесса диффузии детали могут быть сразу готовы к использованию или должны подвергаться дополнительной термической обработке. Диффузионное насыщение поверхности деталей проводят различными элементами: углеродом, азотом, хромом, алюминием, кремнием и др. В зависимости от того каким элементом проводят насыщение процесс называют цементацией (углерод), азотированием (азот), хромированием (хром), силицированием (кремний) и т.д. Наиболее распространенными видами химико-термической обработки являются 1 цементация 2 нитроцементация и цианирование 3 азотирование 4 борирование 5. диффузионная металлизация Цементация Цементация (науглероживание) — Процесс диффузионного насыщения поверхностного слоя стали углеродом. Цель цементации - повышение твердости, износостойкости, также повышение пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении Цементация Цементации подвергаются детали с низким содержанием углерода до 0,25%. Цементацию можно проводить в твердых, жидких и газовых средах, которые называются карбюризаторами. Твердая цементация Твердая цементация производится в специальных ящиках, в которых детали укладываются попеременно с карбюризатором (древесный уголь и торфяной кокс с углекислым барием и кальцинированной содой). Ящики закрываются крышками и замазываются огнеупорной глиной , чтобы не было доступа воздуха. Затем ящик помещают в термическую печь и нагревают до температуры 900—950°С . Ящик после цементации охлаждают на воздухе до температуры 300—400°С , извлекают из него детали, производят термическую обработку деталей, закалку с последующим низким отпуском. Печь для твёрдой цементации Недостатки цементации в твердом карбюризаторе: • значительные затраты времени (для цементации на глубину 0,1мм затрачивается 1 ч); • низкая производительность процесса; • громоздкое оборудование; • сложность автоматизации процесса. Жидкая цементация Жидкая цементация - предназначена для мелких деталей(болты, винты, шпильки и т.д.) Жидкая цементация проводится путём погружения детали в печь с раствором бензина(керосина)+BaCl2= CnHm. Тц = 840—860°С Время выдержки = 6ч Охлаждение – воздух Печь для жидкой цементации Газовая цементация В качестве газообразного карбюризатора применяется газ СН4 или С3Н8. Тц = 920—930°С время выдержки 3 - 4 часа охлаждение - воздух Печь для газовой цементации Газовая цементация Преимущества способа: • возможность получения заданной концентрации углерода в слое (можно регулировать содержание углерода, изменяя соотношение составляющих атмосферу газов); • сокращение длительности процесса за счет упрощения последующей термической обработки; • возможность полной механизации и автоматизации процесса Цементация применение В машиностроении и авиационной промышленности - цементируются детали, подвергающиеся большому трению или ударам, например, шарнирные валки, шейки осей, гайки, винты и др., • Цементация в твердом карбюризаторе применяется в мелкосерийном производстве. • Газовая цементация применяется в серийном и массовом производстве.. Нитроцементация Нитроцементация — это процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом. Цель: повышение износостойкости и коррозионной стойкости, а также прочности стальных деталей. Нитроцементация При нитроцементации изделия нагревают в течении 8-10 часов при температуре 840—860°С в среде природного газа и аммиака. Поверхностный слой глубиной 0,25-1мм. Глубина слоя зависит от температуры и продолжительности выдержки После нитроцементации следует закалка, затем проводят отпуск при 160 – 180 ˚С. Применение процесса нитроцементации • для упрочнения зубчатых колес • высокое содержание остаточного аустенита обеспечивает хорошую прирабатываемость например, не шлифуемых автомобильных шестерен, что обеспечивает их бесшумность. • для инструментальных (в частности, быстрорежущих) сталей; • для деталей сложной конфигурации, склонных к короблению. Нитроцементация характеризуется безопасностью в работе, низкой стоимостью. Схемы микроструктур после химикотермической обработки сталей Сталь 20Х, ГОСТ 4543-71 Цементация с последующей закалкой и низким отпуском Поверхностный слой – высокоуглеро дистый мартенсит. Сердцевина – малоуглеродистый бейнит Сталь 08КП, ГОСТ 1050-88 Нитроцементация с последующей закалкой и низким отпуском Поверхностный слой – высокоуглеродистый мартенсит с карбидами. Сердцевина – феррит Цианирование Цианирование - процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом в расплавленной цианистой соли. Цель: повышение поверхностной твердости, износостойкости, предела выносливости при изгибе и контактной выносливости. Цианирование В зависимости от используемой среды различают цианирование в: • твердых средах; • жидких средах; • газовых средах. В зависимости от температуры нагрева цианирование подразделяется на низкотемпературное и высокотемпературное . Цианирование Цианирование в жидких средах производят с расплавленными солями в ваннах . Газовое цианирование производится в специально герметически закрытых печах. Высокотемпературное цианирование проводят при Т= 800…950 С , выдержка от 1,5 до 6 часов. Глубина слоя от 0,5 до 2мм. После высокотемпературного цианирования детали подвергают закалке и низкому отпуску. Цианирование Применяют в автомобильной и тракторной промышленности для мелких деталей из среднеуглеродистых сталей, работающих при небольших удельных нагрузках, а также для режущего инструмента из быстрорежущей стали. Для упрочнения валов, осей, зубчатых колёс и других деталей, работающих при значительных знакопеременных нагрузках. Основным недостатком цианирования является ядовитость цианистых солей. Азотирование Азотирование — процесс химико- термической обработки, заключающейся в диффузионном насыщении поверхностного слоя стали азотом. Цель: повышение твердости, износостойкости и повышения коррозионной стойкости (антикоррозийное азотирование) Азотирование Азотированию подвергаются детали, изготовленные из среднеуглеродистых легированных сталей марок 35ХМЮА и 38ХМЮА (цилиндров двигателя, насосы, зубчатых колес, валов, гильз и детали штампов). Твердость и толщина азотированного слоя зависит от температуры. Чем выше температура, тем глубже слой, но меньше твердость. Азотирование Азотирование проводят по одноступенчатому режиму при нагреве детали до Т= 500...700°С в атмосфере аммиака выдержка 90 часов или по двухступенчатому режиму: Т = 500...520°С с выдержкой 15-20 часов, Т = 550...570°С, выдержка 20-25 часов. Толщина азотированного слоя 0,3-0,6 мм. Борирование Борирование - это процесс химико-термической обработки заключающийся в диффузионном насыщении поверхностного слоя стали бором. Цель: • повышение износостойкости (в условиях сухого трения, скольжения со смазкой и без смазки, абразивного изнашивания и т.п). • повышение коррозийной стойкости железоуглеродистых сплавов во многих агрессивных средах и жаростойкости при температурах ниже 850 С0 Борирование Методы борирования: • газовое • жидкостное Газовое борирование проводят в специальных установках за счет разложения газообразных соединений бора. Газовое борирование проводят при Т=800-850°С. Время выдержки от 2 до 6 ч. Глубина слоя от 0,5 -1мм. Борирование Борированию подвергают детали применяемые в оборудовании нефтяной промышленности : втулки, подшипники и рабочие колеса, погружные центробежные насосы, диски турбобура, вытяжные, гибочные и формовочные штампы, детали пресс-форм машин, литья под давлением и детали из углеродистых и легированных сталей с различным содержанием углерода Схемы микроструктур после химикотермической обработки сталей Сталь 4Х5В2ФС ГОСТ 5950-73 Закалка с отпуском и последующее азотирование Поверхность – темный азотированный слой. Сердцевина – тростит отпуска Сталь 38ХС, ГОСТ 4543-71 Борирование и поверхностная закалка Поверхностный слой – тонкая зона светлых вытянутых зерен боридов, широкая зона мартенсита. Сердцевина – перлит и небольшое количество мелких зерен феррита Диффузионная металлизация В настоящее время все большее распространение получают процессы многокомпонентного диффузионного насыщения. Диффузионная металлизация — это процесс насыщения поверхности стали алюминием, хромом, цинком и другими металлами, придающими ей те или иные свойства. Цель: повышение жаростойкости, коррозионной стойкости, износостойкости и твердости. Диффузионную металлизацию можно проводить в твёрдых, жидких, газообразных средах. При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количестве 0,5-5%. Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (цинк, алюминий и др). При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах . Диффузионная металлизация (алитирование) Наиболее изученным в настоящее время является процесс алитирования. Алитирование - это процесс диффузионного насыщения поверхностного слоя стали алюминием. Алитирование проводят в средах:твердых и жидких. Цель: для повышения жаростойкости, окалиностойкости и коррозионной стойкости в атмосфере и морской воде. Алитирование в твердой среде при Т = 850 -900 С0 Время выдержки от 3-12часов Глубина слоя 0,3 – 0,5 мм Алитирование в твердой среде при Т = 750 -800 С0 Время выдержки от 45 – 90 минут Глубина слоя 0,20 – 0,35 мм Диффузионная металлизация (хромирование) Хромирование - это процесс диффузионного насыщения поверхностного слоя стали хромом Цель: получение высокой твердости, износостойкости, жаростойкости и коррозионной стойкости поверхности стальных изделий. Хромирование проходит в твердой, жидкой и газовой средах. Жидкостное хромирование проводят путем нагрева детали в ванне: Т = 900 -1100 С0 Время выдержки от 5-20часов Глубина слоя 0,1 – 0,3 мм Диффузионная металлизация (силицирование) Силицирование - процесс химикотермической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали кремнием. Цель: получение коррозионной стойкости и жаростойкости поверхности стальных деталей Силицирование проводят в газовых средах при Т = 950—1100 °C, выдержка 2-5 часов глубина слоя 0,6- 1,4 мм. . . Силицирование Применение: Силицированию подвергают детали, используемые в оборудовании химической, бумажной и нефтяной промышленности(валики насосов, трубопроводы, арматура, гайки, болты) и деталей, работающих в агрессивных средах. После силицирования детали устойчивы к работе в азотной серной и соляной кислотах. Диффузионная металлизация • Применение металлизации, используются для нанесения защитного слоя на подложки из различных металлов, сплавов и неметаллических материалов (пластмассы, стекла, керамика, бумага, ткани и др.). • Металлизация находит применение в электротехнике, радиоэлектронике, оптике, ракетной технике, автомобильной промышленности, судостроении, самолётостроении и др. областях техники. • Алитированию подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д. • Хромирование применяют для пароводяной арматуры, клапанов, вентилей. Прогрессивные технологии и оборудование для ресурсосберегающих и безотходных процессов химико-термической обработки Ионное азотирование и кабонитирование Процесс осуществляется в азотсодержащей газовой среде под воздействием тлеющего электрического разряда между катодом (деталями) и анодом (стенками вакуумной камеры). В результате формирования активной плазмы — ионизированного газа активно образуются различные модификации диффузионных покрытий, обладающие высоким качеством. Ионно плазменное азотирование Сферы применения технологий ионного азотирования и карбонитрирования весьма обширны, это без исключения все отрасли промышленности. Автоматическая линия служит для термической и химико-термической обработки Основные преимущества и отличия новых технологий в сравнении с существующими процессами ХТО • Экологическая чистота, безвредность и безотходность процессов; • Ресурсосбережение за счет резкого сокращения электроэнергии в 2-5 раз и рабочих газов в 100200 раз ; • Повышение производительности, снижение трудоёмкости и себестоимости обработки в 2-4 раза; • Повышение качества покрытий за счет равномерного, регулируемого и бездефектного формирования упрочненных слоёв; и т.д. Вопросы для закрепления материала 1.В чем отличие химико-термической обработки от термической? 2.Какие химико-физические свойства обеспечиваются при химико- термической обработке? 3.Виды химико- термической обработки? 4.Что называется твердостью, износостойкостью, прочностью, вязкостью, пластичностью, упругостью? 5.Чем обусловлена твердость цементационного слоя? 6.Напишите марки углеродистой стали для цементации? 7.Что называется карбюризатором? Вопрос 1 Перемещение адсорбированных атомов вглубь изделия это: 1.Адсорбция 2.Диссоциация 3.Диффузия Вопрос 2 Какие факторы влияют толщину диффузионного слоя? температуры нагрева, продолжительности выдержки при насыщении концентрации диффундирующего элемента на поверхности. Вопрос 3 Интенсивность процесса диффузионного насыщения при химико- термической обработке зависит от: 1. теплоты активации 2. температуры ХТО 3. скорости нагрева 4. времени выдержки Вопрос 4 Насыщение поверхностного слоя деталей металлами (легирующими элементами) - хромом, алюминием, кремнием, бором и др. 1. Цементация 2. Диффузионная металлизация 3. Силицирование 4. Азотирование Вопрос 5 Температура какого процесса ниже на 100 ˚С при росте диффузионного слоя на глубину 0,5 мм и практически одинаковой скорости роста • нитроцеменитрованного • цементированного Вопрос 6 Процесс диффузионного насыщения поверхностного слоя алюминием это: 1.Силицирование 2. Диффузионная металлизация 3.Алитирование 4.Цементация Вопрос 7 Процесс диффузионного насыщения поверхности кремнием это: 1.Силицирование 2. Цианирование 3.Алитирование 4.Цементация Вопрос 8 Химико-термическая обработка, при которой поверхность насыщается одновременно углеродом и азотом. 1.Силицирование 2. Цианирование 3. Алитирование 4. Цементация Вопрос 9 Азотирование детали повышает: 1. износостойкость 2. ударную вязкость 3. относительное удлинение 4. относительное сужение Вопрос 10 Азотирование является процессом предварительной термообработки или проводится на готовых изделиях? Проводится на готовых изделиях Диффузионная металлизация