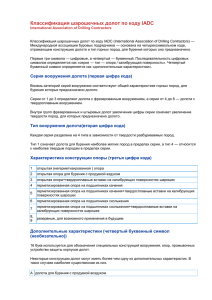

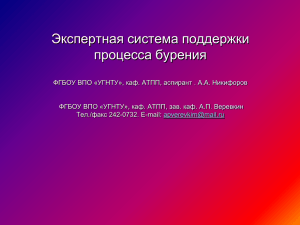

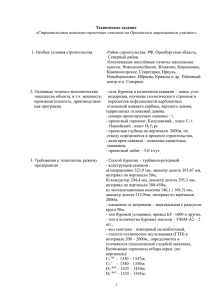

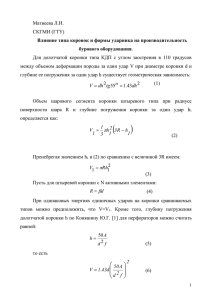

РГУ нефти и газа (НИУ) имени И.М. Губкина Кафедра бурения нефтяных и газовых скважин Реферат Дисциплина: скважин» «Разрушение горных пород при бурении Тема реферата: «Алмазные породоразрушающие инструменты. Алмазные долота с однослойным и импрегнированным вооружением. Области их применения. Преимущества и недостатки. Технология изготовления однослойных и импрегнированных алмазных долот. Современные направления развития конструкции алмазных долот и области их применения» Выполнил: студент группы РБ-19-03 Файзылов Владимир Научный руководитель: к.т.н., доц. Лубяный Д.А. Москва, 2022 Содержание Введение………………………………………………….……...............3 Раздел 1. Тема 1. Алмазные породоразрушающие инструменты……5 Раздел 2. Тема 1. Алмазные долота (коронки) Области их применения, преимущества и недостатки.........................7 Раздел 2. Тема 2. Раздел 1. Тема 2. Алмазные долота (с импрегнированным и однослойным вооружением), области их применения, преимущества и недостатки...…………….14 Раздел 2. Тема 3. Алмазные калибровочные расширители Области их применения…………………………………………….....18 Раздел 3. Тема 1. Технология изготовления однослойных и импрегнированных алмазных долот………………………………….20 Раздел 4. Тема 1. Современные направления развития конструкции алмазных долот и области их применения……...................................23 Заключение……………………………………….….…………............25 Список использованной литературы………………..….......................26 2 Введение Основным условием роста показателей нефтедобывающей и газовой промышленности является развитие глубокого разведочного и эксплуатационного оборудования. В связи с проблемой глубокого бурения остро стоит вопрос о породоразрушающем инструменте – долоте, показатели которого резко снижаются с увеличением глубины скважин. Наиболее реальным путем для повышения показателей глубокого бурения является применение алмазных долот и коронок. Как показывает опыт, алмазное бурение отличается огромной производительностью. Оно обеспечивает получение высоких показателей даже в тех случаях, когда бурение обычными долотами вообще невозможно. Проходка на алмазное долото мало зависит от диаметра и глубины бурения, зато экономический эффект алмазного бурения значительно возрастает с увеличением глубины и уменьшением диаметра. Несмотря на высокую стоимость алмазов, себестоимость метра проходки при алмазном бурении значительно ниже, чем при обычном. Также огромным преимуществом алмазного бурения является обеспечение высокого процента выноса керна хорошего качества. Таким образом, данные факты выдвигают алмазное бурение как одно из наиболее перспективных направлений в деле проводки глубоких скважин малого диаметра. Однако техника и технологии алмазного бурения нефтяных скважин разработаны весьма недостаточно, из-за этого колеблются и отличаются показатели бурения. В связи с этим алмазное бурение до 1950 года не применялось. Как нам известно высокую эффективность использования различных инструментов можно достигнуть только при рациональном и умелом их применении в процессе эксплуатации. Особые свойства алмазов накладывают определенные и специфические условия к технологии алмазного бурения. Поэтому очень важно проведение комплексных исследований по разрушению пород алмазными инструментами, выбору рациональной геометрии долота, параметров режима бурения в соответствии с качеством алмазов, прочностью и 3 износостойкостью матрицы, а также характером разбуриваемых горных пород. В связи с этим в своей небольшой исследовательской работе я поставил цель коротко рассмотреть вопрос современного состояния алмазного бурения нефтяных скважин. В моей работе будут освещены основные свойства алмазов, способы изготовления и конструкции алмазных инструментов, рассмотрим преимущества и недостатки алмазного породоразрушающего инструмента, и, самое важное, постараемся сделать выводы о современных направлениях развития алмазных долот. Объектом моего исследования является алмазный породоразрушающий инструмент. В качестве предмета исследования мы рассмотрим основные свойства алмазов, конструкцию алмазного инструмента, а также его достоинства и недостатки. Я считаю, что выбранная мною тема является очень актуальной. Пусть алмазные долота применяются в бурении уже намного реже, чем долота PDC или шарочные, но без них нам не обойтись на интервалах бурения, где шарочные долота и бурильные головки не обеспечивают высокую механическую скорость бурения и проходки на долото. Ее актуальность как раз и заключается в познании новых тенденций к развитию алмазных долот, а также их конструктивных элементов. 4 Раздел 1. Тема 1. Алмазные породоразрушающие инструменты Алмазное бурение, является одним из видов вращательного бурения и было введено в практику лишь после ударного. Оно было открыто в 50-ых годах восемнадцатого столетия. Изобретателем первого алмазнобурового приспособления является Р. Лесшот. Изобретение Р. Лесшота применялось лишь при бурении шпуров. В России алмазное бурение в силу ряда причин широкого распространения не получило. В 90-ых годах прошлого столетия оно применялось в небольших объемах на Урале и Донецком бассейне. В 1899 году профессор С. Г. Войслав впервые разработал теорию алмазного бурения и предложил первый алмазный буровой станок и мелкоалмазную коронку. Прежде чем перейти к алмазному буровому породоразрушающему инструменту давайте рассмотрим основные особенности главного элемента вооружения долота – алмаза. Алмаз – самый твердый из всех минералов и искусственных веществ, известных науке. Он обладает непревзойденной твердостью и высокой износостойкостью, поэтому нашел широкое применение в технике. Уникальные физические и механические свойства алмазов вызываются особым расположением атомов углерода в кристаллической решетке. Атомы углерода в алмазе имеют ковалентные связи. Каждый атом углерода имеет общие электроны со всеми своими четырьмя соседями. Такая система с высокой электронной плотностью и является главной причиной высокой твердости алмаза. Благодаря большой твердости алмаз практически не поддается абразивному износу. Износ алмазов характеризуется скалыванием по плоскостям спайности. Однако, хочется отметить, что знание основных свойств алмазов совершенно недостаточно для создания высокопроизводительных алмазных инструментов и для разработки наиболее оптимальных режимов алмазного бурения. Для этих целей необходимо изучить буровые качества алмазов. Я уверен, ученые каждый день занимаются этой задачей, так как это 5 дает возможность грамотно разрабатывать технику и технологию алмазного бурения. Давайте подробнее рассмотрим алмазнобуровые инструменты. Алмазнобуровые инструменты по их назначению и конструктивным особенностям можно разделить на три группы: - инструменты для разрушения породы на забое скважин; - инструменты для калибровки диаметра и расширения скважин; - специальные инструменты для ликвидации аварий, зарезки в колонну и других работ. Первая группа инструментов в свою очередь делится на долота (коронки), предназначенные для кольцевого (колонкового) бурения, и долота, предназначенные для сплошного разбуривания забоя. По характеру вставки алмазов алмазнобуровые инструменты делятся на 3 типа: - инструменты с поверхностно вставленными алмазами; - инструменты с многослойной вставкой алмаза; - инструменты с объемной вставкой, или импрегнированные. По назначению алмазные инструменты делятся на инструменты для мягких, средних, твердых, крепких и сильноабразивных пород. Работа всех алмазнобуровых инструментов основана на разрушении пород резанием, истиранием и раздавливанием (скалыванием) при вращении их под определенной нагрузкой. Конструкциями алмазных долот и коронок в связи с неравномерностью окружных скоростей от центра до периферии присущ неравномерный износ по радиусу. Этому способствует также неравномерный нагрев и охлаждение режущих элементов: нагрев периферийной части более интенсивный, чем у центральной, а охлаждение, как правило, наоборот. У долот сплошного бурения возникает «проблема зависания центра», вытекающая из равенства скорости резания в центре долота нулю. 6 Раздел 2. Тема 1. Алмазные долота (коронки) Области их применения, преимущества и недостатки. В данной работе я хотел бы рассмотреть 3 основных вида алмазного породоразрушающего инструмента: алмазные долота (коронки), предназначенные для колонкового бурения; алмазные долота для сплошного бурения и алмазные расширители. Алмазные коронки для кольцевого бурения имеют более давнюю историю, чем долота. Они выпускаются с наружным диаметром от 36 мм до 247,5 мм1. По форме торца колонковые долота (коронки) бывают: с плоским торцом, закругленные, полузакругленные, куполообразные, полукупольные, ступенчатые и типа «пилот». Как и все алмазные породоразрушающие элементы, коронки бывают с поверхностной, многослойной и импрегнированной вставкой алмазов. Принципиальная схема стандартных алмазных коронок, выпускаемых в настоящее время показана на рис.1. Цифрой 1 на рисунке обозначена алмазосодержащая матрица, цифрой 2 снабженный резьбой стальной корпус. В матрице прорезаны промывочные окна, число и форма которых неодинаковы в коронках разного типа и диаметра. Матрица современной алмазной коронки для колонкового бурения скважин представляет собой кольцо из металлокерамического сплава, в котором размещены алмазы. При изготовлении коронки матрица по поверхности внутреннего торца припаивается к стальному корпусу. У коронок разного типа внешний вид матрицы определяется в основном конструкцией промывочной системы или же формой торца и расположением алмазов. 1 В. Я. Кершенбаум. Буровой породоразрушающий инструмент. Долота алмазосодержащими резцами. Учебник для вузов – Москва, «Нефть и газ», 2011, 437 стр. 7 с фиксированными Рис.1. Стандартная алмазная коронка. Матрица алмазной коронки служит для закрепления алмазов в коронке. От свойств матрицы в большей степени зависит работоспособность коронки. К матрицам применяют ряд требований: во-первых, она должна надежно удерживать алмазы во время работы коронки, во-вторых, ее прочность должна быть достаточно высокой и обеспечивать надежность в форсированных режимах эксплуатации, в-третьих, износостойкость матрицы должна соответствовать абразивности разбуриваемой горной породы. Практика показывает, что невозможно создать одну универсальную матрицу, обеспечивающую высокие результаты бурения в породах с резко различными физико-механическими свойствами. Как нам известно, разные горные породы обладают различной способностью изнашивать короночную матрицу, нормальная работа коронки будет обеспечена только при правильно подобранной матрице. Износостойкость матрицы определяется на специальных испытательных машинах и характеризуется величиной потери массы при абразивном износе испытуемого образца за единицу времени. Не мало важную функцию играет и промывочная система коронки. Промывочная система – это совокупность конструктивных элементов, обеспечивающих прохождение промывочной жидкости через коронку, охлаждение последней и вынос шлама из-под торца коронки во время бурения. Чем больше шлама образуется в процессе бурения, тем больше должна быть пропускная способность промывочной системы коронки. Если выбуренные 8 частицы породы не сразу удаляются с забоя скважины, то они, повторно попадая под торец матрицы воронки, снижают эффективность бурения, так как работа, затрачиваемая на измельчение уже будет бесполезной. Значительная часть промывочной жидкости проходит через промывочные окна, которые прорезаны в теле короночной матрицы. Их количество и форма значительно влияют на работоспособность коронки. «Косые» промывочные окна имеют меньшее гидравлическое сопротивление для промывочной жидкости по сравнению с «прямыми», т.е. прорезными по радиусу. Преимущество косых промывочных окон заключается в том, что при такой их форме уменьшаются завихрения в потоке проходящей через них промывочной жидкости, вследствие чего снижается износ в передней части секторов матрицы. Еще одним важным элементом промывочной системы коронки является совокупность каналов, образующихся при соприкосновении алмазов коронки с забоем скважины. Наиболее эффективной будет очистка забоя при использовании коронок, у которых алмазы выступают из матрицы настолько, что при бурении обеспечивается свободный проход шлама между матрицей и забоем, несмотря на внедрение алмазов в породу. Влияет ли размещение алмазов на работу инструмента? Однозначно, влияет. Основными параметрами, которые характеризуют вооруженность коронок алмазами, являются содержание алмазов в коронке, насыщенность ими торца матрицы, схема раскладки. В зависимости от размещения и крупности алмазов в матрице различают три основных типа буровых коронок: однослойные, импрегнированные и многослойные. В однослойных коронках алмазы по торцу матрицы располагаются по определенной геометрически правильной схеме. Помимо торцевых алмазов, выполняющих основную работу по разрушению горной породы на забое, матрица армируется 2-3 слоями подрезных. Они предохраняют коронки от быстрого износа по наружному и внутреннему диаметру. В импрегнированных коронках в качестве основных рабочих камней используются алмазы мелких фракций или алмазы, полученные после 9 дробления более крупных фракций. Мелкие алмазы равномерно распределены в импрегнированных коронках по всему объему рабочего слоя матрицы и называются объемными. Работа импрегнированных коронок основывается на принципе самозатачиваемости. Многослойные (трехслойные) коронки являются переходным вариантом между однослойными и импрегнированными. Для них используются сравнительно мелкие алмазы. Если при изготовлении импрегнированных коронок объемные алмазы механически перемешиваются с порошковой шихтой матрицы, то при изготовлении многослойных коронок алмазы в каждом из трех слоев раскладываются в пресс-форме по определенной схеме, аналогично однослойным коронкам. Многослойные коронки предназначены для бурения в горных породах с категорией буримости IX-XI. Применение их в более мягких малоабразивных породах нерационально, так как матрица, армированная мелкими алмазами с меньшим их выпуском, или не изнашивается или быстро замывается породным шламом, вследствие чего скорость бурения коронкой резко падает. Коронки с плоским импрегнированными кристаллических и пород. торцом изготавливаются, предназначаются для Иногда коронки такие бурения как правило, очень крепких изготавливают и с поверхностной вставкой алмазов, при этом острые кромки слегка закругляются. Преимуществом коронок с плоским торцом является минимальный расход алмазов, необходимый для перекрытия забоя. К недостаткам их относятся слабое закрепление алмазов по краям торца. В этом месте происходит усиленный износ матрицы, выпадение алмазов, и поэтому коронки с плоским торцом применяются очень редко. Коронки с закругленным и полузакругленным профилем получили наибольшее распространение в коронках больших размеров, благодаря равномерному распределению и наилучшему закреплению алмазов в матрице. Рекомендуются они для нормальных условий бурения. 10 Коронки с куполообразным и полукупольным профилем имеют больший диаметр закругления для наружной стороны и меньший диаметр для внутренней. Эти коронки позволяют распределить алмазы соответственно работе, производимой ими на забое. Такие профили стабилизируют работу коронки во время бурения и дают возможность сохранить прямолинейность скважины. Также они обеспечивают лучший вынос керна2. Соединительные резьбы на алмазных коронках больших размеров делаются внутренними, на алмазных коронках малых размеров – наружними. Резьбы – ленточные (прямоугольные или трапецеидальные) или слабоконусные. Назначение коронок, области их рационального применения а также категорию пород буримости мы можем узнать из рис.2 (Классификация серийных алмазных коронок и долот по назначению и областям применения). На рис. 3 показана схема раскладки алмазов в алмазных коронках. Однослойные коронки: а, б, в, г; многослойные: д, е; импрегнированные: ж, з. Цифрой 1 подписаны объемные алмазы, 2 – подрезные алмазы. 3 – корпус. 2 А. В. Марамзин, Г. А. Блинов. Алмазное бурение на твердые полезные ископаемые. Технология работ. Л., «Недра», 1977, 248 стр. 11 Рис. 2. Классификация серийных алмазных коронок и долот по назначению и областям применения. 12 Рис. 3. Схемы раскладки алмазов в алмазных коронках. 13 Раздел 2. Тема 2. Алмазные долота (с импрегнированным и однослойным вооружением), области их применения, преимущества и недостатки. Алмазные долота для бурения сплошным забоем впервые появились в 1947-1948 годах. Конструктивно они были выполнены в виде фрезера с плоскими или слегка выпуклым торцом. В связи с тем, что конструкция не учитывала нулевую скорость в центре, она оказалась неработоспособной: долото разрушалось в центральной части и дальнейшее бурение становилось невозможным. Позднее стали делать долота с вогнутым или с выпуклым торцом с усиленной промывкой в центральной части. В данном случае долота оказались работоспособными, но скорости бурения по тем же причинам были очень низкими. При бурении очень крепких пород в первую очередь разрушалась центральная часть. В связи с этим в 1951 году возникли конструкции алмазных долот сплошного бурения, представляющих сочетание алмазной коронки с шарошечным разрушителем керна. Однако работоспособность такой конструкции в крепких породах также вызывает сомнения, так как разрушенная долотом порода, проходя через промывочные канавки коронки, может повредить алмазы. Повреждению алмазов будут способствовать также и вибрации, возникающие при работе шарошечного долота. Современные конструкции алмазных долот имеют обратный конус в центральной части с углом при вершине 55-120 градусов, позволяющий преднамеренно образовывать керн небольшого диаметра, который разрушается от вибрации и выносится через промывочные канавки. По форме торца алмазные долота можно разделить на плоские, выпуклые, вогнутые, выпукловогнутые, выпукло-конусные, двоякоконусные, ступенчато-конусные и комбинированные. Особенно много разновидностей алмазных долот, отличающихся по форме промывочных систем: с центральной промывкой, сужающимися и расширяющимися промывочными канавками, радиальными, касательными, 14 спиральными промывочными канавками и др. Наиболее современной промывочной системой долот считаются спиральные промывочные канавки. Классическое алмазное долото состоит из стального корпуса 1 с присоединительной замковой резьбой 2, матрицы 3, на секторах которой размещены алмазы 4. В матрице долота также выполнены промывочные отверстия 5, переходящие в промывочные каналы 6. Рис. 5. Алмазные долота оснащаются наиболее дешевыми натуральными алмазами и синтетическими алмазами. Для повышения сопротивления разрушению алмазы предварительно обрабатывают путем дробления, овализации и нагревания. Дробление осуществляется избирательно, с целью раскалывания алмазных агрегатов по дефектным местам. Долота с алмазами, размещенными только в поверхностном слое матрицы, называются однослойными. При этом используются алмазы диаметром 2-3 мм. При оснащении породоразрушающих инструментов мелкими алмазами их размещают в поверхностном слое матрицы толщиной 5-6 мм путем импрегнирования – алмазы входят в состав порошкообразной шихты, образующей этот слой. Особенности бурения алмазными долотами обусловлены конструкцией рабочих элементов и свойствами алмазов. Алмазы выступают из матрицы на незначительную величину и разрушают горную породу микрорезанием и истиранием рис. 4. Следовательно, с увеличением осевой нагрузки на долото внедрение алмазов быстро достигает предельного значения. Это обуславливает низкую механическую скорость проходки. Если мы и дальше будем увеличивать нагрузку на долото, то никакой интенсивности разрушения горной породы мы не добьемся, а все наши действия приведут только к опережающему износу матрицы и выпадению алмазов, в следствии высокой работы трения. Также растет опасность чрезмерного повышения температуры алмазов и их окисления. Поэтому огромную роль играет эффективное охлаждение рабочих поверхностей породоразрушающих инструментов. Выбор интервала скважины для бурения алмазным долотом проводится на основании технико-экономического анализа. Алмазные долота применяют в 15 интервалах, в которых шарошечные долота имеют низкие проходку и механическую скорость бурения при интенсивном износе. Тип долота выбирают с учетом литологического состава, твердости и абразивности горных пород, слагающих интервал бурения, характера износа шарошечных долот, извлеченных из скважины перед спуском алмазного долота. Рациональной областью применения однослойных алмазных долот являются плотные и слаботрещиноватые горные породы малой и средней абразивности. Импрегнированные алмазные долота наиболее целесообразно использовать при бурении в трещиноватых малой и средней абразивности горных породах. Проходка за рейс при использовании алмазных долот возрастает в 2-3 раза по сравнению с кольцевыми алмазыми коронками. Также с увеличением глубины скважин эффективность бурения алмазными долотами возрастает3. Алмазные долота не используют для проработки ствола скважины, так как существует опасность перегрузки и раздавливания алмазов на периферии долота. Кроме того высокая хрупкость алмазов не допускает наличия на забое скважины твердых предметов (твердосплавных зубков, подшипников). Перед спуском алмазного долота в скважину очищают ее забой от металла и шаблонируют ствол скважины твердосплавным долотом. Выход из строя алмазных долот может произойти в результате абразивного и эрозионного изнашивания матрицы и потери алмазов, истирания и пригорания алмазов, а также их выпадения под действием динамических нагрузок. Признаки отказа долота – снижение механической скорости бурения или увеличение давления промывочной жидкости на забое. 3 А. В. Марамзин, Г. А. Блинов. Алмазное бурение на твердые полезные ископаемые. Технология работ. Л., «Недра», 1977, 248 стр. 16 Рис. 4 Механизм разрушения горных пород алмазными долотами А – микрорезание (однослойные алм. долота), Б – истирание (импрегнированные алм. долота) Рис. 5 Конструкция алмазных долот 17 Раздел 2. Тема 3. Алмазные калибровочные расширители Области их применения. Алмазные калибровочные расширители используются совместно с алмазными буровыми коронками и служат для предотвращения уменьшения диаметра скважины в процессе бурения. Их назначение – сохранить диаметр скважины, стабилизировать работу коронки и колонковой трубы. В практике бурения не нефть алмазные расширители применяются редко, так как у современных алмазных долот сильно укрепляется колибрующая часть. Алмазные расширители представляют стальной переводник, в тело которых вмонтированы штабики с алмазами. Штабики обычно изготавливаются отдельно и затем впаиваются в вырезы в корпусе расширителя. В расширителях обычно используют алмазы несколько большего размера, чем на коронках. Исследования показали, что при правильном применении расширителей увеличивается стойкость алмазных коронок, следовательно, снижается расход алмазов, также стабилизируется работа бурового снаряда, что позволяет поддерживать высокопроизводительные режимы. Предупреждаются аварии, специфические для бурения без расширителей. К таким авариям, например, относится заклинивание и повреждение коронки в зауженной части скважины4. Алмазные расширители применяются при калибровке ствола скважины в процессе бурения алмазными коронками, мало- и среднеабразивных горных пород. В заключении этого раздела, я хотел бы обобщить данную информацию и сказать еще несколько слов про достоинства и недостатки алмазных породоразрушающих инструментов. Алмазный породоразрушающий инструмент имеет ряд плюсов, перед другими видами буровых инструментов. Во-первых, он изготовлен из цельного надежного и износостойкого элемента, в котором 4 отсутствуют подвижные конструкции. Во-вторых, алмазные С. И. Кувыкин, Н. Ф. Кагарманов. Алмазное бурение нефтяных скважин. Научное пособие – Уфа, Башкнигоиздат, 1961, 104 стр. 18 инструменты можно применять в широком диапазоне частот вращения. Они не требуют высокой удельной осевой нагрузки, но, к сожалению, неустойчивы к высоким динамическим и статическим нагрузкам. Что касается минусов, то сюда стоит отнести интенсивную промывку, которая требуется для очистки забоя от шлама и охлаждения породоразрушающего инструмента, а также нужно предотвращать соприкосновение алмазного инструмента с металлом, который может находиться на забое скважины от разрушения предыдущего инструмента. Алмаз очень хрупкий, и не допускает на забое твердых предметов. Поэтому чтобы сохранить долото, стоит очищать забой каждый раз, перед применением алмазного породоразрушающего инструмента. 19 Раздел 3. Тема 1. Технология изготовления однослойных И импрегнированных алмазных долот. Существует несколько способов изготовления алмазных инструментов для бурения: чеканка, литье и способ порошковой металлургии. Чеканка является старейшим способом изготовления коронок. Различают несколько видов чеканок: английская, американская, немецкая, русская и шведская. Все они сводятся к закреплению алмазов путем ручного вдавливания их в заранее подготовленные гнезда на короночном кольце. Чаще применяются следующие два способа: 1. Камни сначала вделываются или впаиваются в капсули, потом закрепляются в коронку. 2. Камни непосредственно зачеканиваются в тело коронки Чеканка требовала исключительного мастерства и была очень трудоемкой. При этом способе для возможности чеканки материал корпуса коронки не должен иметь высокую твердость, что снижает стойкость коронки в целом. С уменьшением величин алмазных зерен и значительным увеличением их количества в коронке способ чеканки становиться малопроизводительным и не оправдывает себя. В настоящее время он не применяется. Способ литья заключается в том, что в угольную или графитовую форму по определенной схеме раскладывают алмазы, а затем форму заливают легкоплавким сплавом. Отлитое кольцо-матрица припаивается к корпусу коронки непосредственно при литье или впоследствии. Способ широко применялся в 1930-1935 годах. Недостатком этого способа является трудность получения износостойких, прочных матриц, не ухудшив при этом качества алмазов. Самый прогрессивный способ на сегодняшний день – это способ порошковой металлургии. Его основное преимущество заключается в том, что 20 алмазы хорошо удерживаются в матрице и создается возможность получения матриц любой твердости и износостойкости. Способ изготовления алмазных долот и коронок сводится к применению классического метода порошковой металлургии и состоит из следующих операций (разница в производстве однослойных и импрегнированных долот лишь в размере алмазов): 1. Приготовление смесей порошков (шихты) 2. Раскладка алмазов в разборную прессформу 3. Засыпка шихты в прессформу 4. Пресование шихты 5. Спекание, или инфильтрационная пропитка матрицы 6. Механическая обработка коронки. Приготовление шихты для матрицы заключается в перемалывании различных порошков в шаровых мельницах в течение продолжительного времени для получения тонко-измельченной и равномерной смеси, после чего порошки пластифицируются, гранулируются и сушатся при определенной температуре в шкафу. Вторая операция – раскладка алмазов в прессформу производится вручную с помощью пинцета или вакуумного карандаша по заранее выбранной схеме. Выбор схемы раскладки зависит от следующих факторов: конструктивные особенности алмазного инструмента, характер разбуриваемых пород, размер и количество алмазов и др. Основным условием при выборе схемы является полное перекрытие поверхности забоя скважин. После засыпки шихты и прессования долото помещается в электрическую печь и разогревается до определенной температуры в зависимости от состава матрицы. После остывания коронка подвергается механической обработке, т.е. обточке, нарезке промывочных канавок. В каждом отдельном случае операции 21 технологического цикла могут несколько отличаться, но тем не менее они сводятся к порошковой металлургии.5 Заканчивая рассмотрение способов изготовления алмазно-буровых инструментов, сводящихся к закреплению алмазов в матрице, следует заметить, что во всех 3-х случаях имеет место чисто механическое крепление алмазного кристалла в теле инструмента: между кристаллом и материалом матрицы отсутствуют силы физико-химического сцепления. Нарушение механического крепления за счет износа матрицы и оголения алмазов более чем наполовину их диаметра приводит к потери их. Хочется отметить работы, которые проводились Институтом Кристаллографии Академии наук с целью создания более прочных связей алмазов с матрицей. Метод заключается в создании тонкого диффузионного слоя платины на поверхности алмаза, который может быть увеличен наращиванием других металлов6. Такой способ крепления мог бы во много раз повысить прочность закрепления и срок службы алмазов. В США компания «Дженерал Электрик» предлагает с целью повышения прочности использовать гидрат окиси титана и медно-серебряные припои. 5 Д. А. Волик. Буровые породоразрушающие инструменты. Учебное пособие РГУ нефти и газа им. И. М. Губкина, 2014, 99 стр. 6 А. О. Асан-Нури, П. А. Палий, А. Н. Адамов и др. Буровые долота, их конструкции и технология производства. Труды ВНИИБТ – Москва, «Недра», 1964, 174 стр. 22 Раздел 4. Тема 1. Современные направления развития конструкции алмазных долот и области их применения Алмазные долота, несмотря на свою редкость в использовании все равно продолжают развиваться. Так, например, в ОАО «Волгабурмаш» в 2011 г. значительно расширена номенклатура, разработаны и освоены в производстве 53 новых типоразмера алмазных долот. Эти долота предназначены для различных геолого-технических условий. На сегодняшний день по заявкам буровиков уже спроектировано и освоено более 350 конструкций алмазных долот и бурголовок диаметром от 83 до 444,5 мм. В Западной Сибири одна из самых востребованных конструкций – долото диаметром 220,7 мм. Эти долота использует компания ОАО «Сургутнефтегаз», там они уже отработаны в большом количестве. Средняя проходка этих долот превысила 6000 м, а механическая скорость достигла 80 м/час. В настоящее время разработаны новые варианты этого типоразмера долота. Конструктивные изменения позволят еще более увеличить основные показатели бурения. Есть еще одна конструкция алмазных долот, которая тоже очень активно применяется в данном регионе. Эти долота отличает высокая средняя механическая скорость – более 50 м/час, а их средняя проходка превысила 7000 м. Эффективность обоих типов долот обусловлена удачными конструкторскими решениями. Улучшена геометрия спиральных лопастей, облегчающая вынос шлама с забоя и стабилизирующая работу наноструктурированное долота, покрытие, применено снижающее антисальниковое возможность сальникообразования, усилена калибрующая часть, введен ограничитель вибраций, повышена стабильность работы долота на забое. Компания ОАО «Волгобурмаш» активно развивается, внедряет постоянно новую технику и технологии, поэтому ее продукция широко применяется как в России, так и за рубежом. На сегодняшний день есть еще один эффективный метод – метод импрегнирования. Он применяется не только при производстве корпусов 23 безопорных алмазных долот, но также для изготовления отдельных породоразрушающих элементов этих долот. Фирма Smith Bits выпускает горячо-прессованные цилиндрические вставки GHI, состоящие из карбидавольфрама с равномерно распределенной по всему телу алмазной крошкой. При бурении происходит самозатачивание вставок за счет постоянного обнажения новых алмазов. Одним из наиболее интересных и перспективных направлений современного долотостроения является создание гибридных долот. Эти долота имеют импрегнированный корпус и комбинированное вооружение на основе монокристаллических алмазов высокой прочности и термостойкости. Они предназначены для бурения сильно перемежаемых характеризующихся широким диапазоном горных показателей пород, твердости и абразивности, с целью обеспечения проходки длинных интервалов на любой глубине. Таким образом, можно сказать, что на данный момент развитие алмазных долот происходит на отдельных составляющих частях долота, т.е. совершенствуется его корпус, технические характеристики. Ученые стараются создать все новые гибридные модели долот, с помощью которых можно обеспечить максимальную проходку на долото и высокую механическую скорость. 24 Заключение В данной работе я провел небольшое исследование алмазных буровых долот и алмазных бурильных коронок. Применение алмазных долот и коронок дает возможность разрешить одну из главных проблем – проблему повышения проходки на долото, в тех случаях, когда долото PDC и шарошечные не справляются. Однако вопросы техники и технологии алмазного бурения исследованы еще недостаточно, о чем говорят противоречивые мнения специалистов по конструкциям инструментов, так и по режимам бурения, а также чрезвычайно широкий разброс показателей алмазного бурения, отличающийся в одних и тех же условиях в десятки раз. Поэтому указанное обстоятельство требует еще дополнительных исследований в области теории работы, конструирования, изготовления алмазных инструментов и технологии бурения ими. Не могу в своей работе не сказать про экономику алмазного бурения. Затраты на алмазное бурение сокращаются пропорционально снижению количества спуско-подъемных операций (при алмазном бурении производят подъем для проверки состояния долота через 1-2 суток). Экономическая эффективность алмазного бурения возрастает с увеличением глубины скважины, так как проходка на обычные долота с увеличением глубины резко падает, а на алмазные долота она практически не зависит от глубины. Эффективность алмазного бурения возрастает также с уменьшением диаметра скважин, так как при этом снижается потребность алмазов. Кроме того, опыт бурения алмазными инструментами показывает, что за счет уменьшения числа спуско-подъемных операций резко сокращается расход талевого каната, тормозных колодок, расход электроэнергии, а также затраты на проработку скважины. Все это вместе приводит к значительной экономии средств на бурение скважины. 25 Я очень надеюсь, что в будущем мы увидим большое количество новых оригинальных решений по улучшению показателей бурения алмазным породоразрушающим инструментом. Список использованной литературы 1. С. И. Кувыкин, Н. Ф. Кагарманов. Алмазное бурение нефтяных скважин. Научное пособие – Уфа, Башкнигоиздат, 1961, 104 стр. 2. А. В. Марамзин, Г. А. Блинов. Алмазное бурение на твердые полезные ископаемые. Технология работ. Л., «Недра», 1977, 248 стр. 3. А. И. Спивак, А. Н. Попов. Разрушение горных пород при бурении скважин. Учебник для студентов высших учебных заведений – Москва, «Недра», 1994, 261 стр. 4. В. Я. Кершенбаум. Буровой породоразрушающий инструмент. Долота с фиксированными алмазосодержащими резцами. Учебник для вузов – Москва, «Нефть и газ», 2011, 437 стр. 5. А. О. Асан-Нури, П. А. Палий, А. Н. Адамов и др. Буровые долота, их конструкции и технология производства. Труды ВНИИБТ – Москва, «Недра», 1964, 174 стр. 6. Д. А. Волик. Буровые породоразрушающие инструменты. Учебное пособие РГУ нефти и газа им. И. М. Губкина, 2014, 99 стр. 7. В. И. Балаба, И. К. Бикбулатов и др. Буровой породоразрушающий инструмент. Учебное пособие для вузов-М.: РГУ нефти и газа им. И. М. Губкина, 2013, 251 стр. 8. А. В. Касаточкин, И. В. Сладков. Алмазные долота для бурения разведочных скважин на твердые полезные ископаемые. – «Обзор», 1968, сер. 11, №32, 36 стр. (ВИЭМС). 26 27