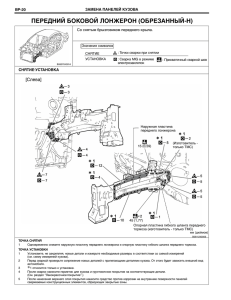

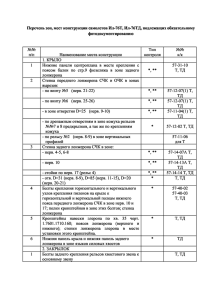

Министерство науки и образования Российской Федерации Федеральное государственное бюджетное Образовательное учреждение высшего образования «Воронежский государственный технический университет» (ФГБОУ ВО «ВГТУ», ВГТУ) Факультет_______________Машиностроения и аэрокосмической техники____________________ Кафедра___________________________Самолётостроения _________________________________ Направление подготовки (специальность)_24.05.07. «Самолето- и вертолетостроение»________ Профиль (специализация) подготовки__________Самолетостроение________________________ КУРСОВОЙ ПРОЕКТ по дисциплине «Технология производства самолётов» Тема: «Технологический процесс изготовления детали “Качалка” и сборки “Лонжерон передний стабилизатора”» Разработал Н.А.Митрофанов_____ (подпись, дата) Руководитель _______________________В.В. Самохвалов______ (подпись, дата) Защищена Оценка Воронеж 2023 2 ЗАМЕЧАНИЯ РУКОВОДИТЕЛЯ 3 СОДЕРЖАНИЕ Задание на курсовой про- ект………………………………………………………..……..2 Введение ............................................................................................................................... 5 1 Разработка технологического процесса изготовления качалки .................................. 6 1.1 Конструктивно-технологический анализ качалки ..................................................... 6 1.2 Анализ существующего технологического процесса изготовления качалки ......... 7 1.3 Расчёт припусков на заготовку качалки ..................................................................... 8 1.4 Расчёт режимов резания качалки ............................................................................... 10 1.5 Выбор обрабатывающего станка для изготовления качалки.................................. 12 1.6 Краткий технологический процесс изготовления качалки ..................................... 15 2 Разработка технологического процесса сборки лонжерона стабилизатора переднего широкофюзеляжного самолёта ...................................................................... 17 2.1 Конструктивно-технологический анализ лонжерона стабилизатора переднего .. 17 2.2 Анализ существующего технологического процесса лонжерона п стабилизатора переднего .................................................................................................. 18 2.3 Технологическое членение. Схема технологического членения в аксонометрии 21 2.4 Выбор сборочных баз и расчёт точности сборки лонжерона стабилизатора переднего ............................................................................................................................ 22 2.5 Определение последовательности сборки лонжерона стабилизатора переднего 33 2.6 Технические условия на поставку деталей лонжерона стабилизатора переднего 34 2.7 Технические условия на проектирование лонжерона стабилизатора переднего . 35 Заключение......................................................................................................................... 36 Список литературы............................................................................................................ 38 4 ВВЕДЕНИЕ Цель курсового проекта – разработать технологический процесс изготовления качалки и сборки лонжерона переднего стабилизатора широкофюзеляжного самолёта. Для достижения поставленной цели необходимо: 1.1 Провести конструктивно-технологический анализ качалки и анализ существующего технологического процесса изготовления. 1.2 Выполнить расчёт припусков на заготовку качалки. 1.3 Рассчитать параметры режимов резания при обработке детали. 1.4 Выбрать оборудование необходимое для обработки Качалки. 1.5 Разработать краткий технологический процесс изготовления качалки. 2.1 Провести анализ конструкции и анализ существующего технологического процесса сборки лонжерона переднего стабилизатора широкофюзеляжного самолёта. 2.2 Выбрать сборочные базы лонжерона и на их основании провести расчёт точности сборки. 2.3 Выбрать последовательность установки деталей сборки 2.4 Сформировать краткий технологический процесс сборки лонжерона. 2.5 Определить условия поставки деталей на сборку. 2.6 Разработать технические условия на проектирование приспособления для сборки лонжерона. 5 1 Разработка технологического процесса изготовления качалки 1.1 Конструктивно-технологический анализ качалки Рисунок 1 – Чертеж качалки Качалка (рисунок 1) представляет собой трехплечий рычаг не сложной конфигурации, выполненный из алюминиевого сплава «МА2-1». Изготавливается механической обработкой из штамповки «МА2-1». Материал МА2-1 полностью удовлетворяет требованиям предъявляемым конструкцией: достаточная прочность, относительно небольшой вес. Также материал МА2-1 хорошо обрабатывается резанием [7]. Деталь имеет средние требования по шероховатости и точности размеров. Конструктивно-технологический анализ показал, производства так как она простая по конфигурации и не имеет высоких требований при изготовлении что качалка является технологичной для серийного. 6 1.2 Анализ существующего технологического процесса изготовления качалки Существующий технологический процесс изготовления качалки выполняется на токарном оборудовании по следующем операциям. 1.1 Установка детали на токарном оборудовании 1.2 Разделка базового отверстия 1. 1.3 Фрезерная обработка плоских поверхностей 2 и 3. 1.4 Разделка отверстий 5, 6, 7, 8. 1.5 Формирование посадочных пазов 9 и 10 для сочленения с тросами. 1.6 Фрезерная обработка плоской поверхности 4. 1.7 Разделка остальных отверстий 11, 12, 13, 14, 15, 16. 1.8 Скругление острых кромок. Существующий технологический процесс требует постоянное вмешательство человека и не является универсальным. 7 1.3 Расчёт припусков на заготовку качалки Расчёт припусков выполняется на основании метода, изложенного в справочнике технолога-машиностроителя том 1 А.Г. Косиловой [4]. Для этого составляется таблица 1 10 15 - - 50 3. Чистовое фрезерование плоских поверхностей 3,2 3,2 - - 12,8 Σ ε 113,4 2200 116 114 4000 112,05 1400 114 113 1000 112,01 1102,8 870 – 113 112,1 2Zmax, мкм 2. Черновое фрезерование плоских поверхностей Δ dmin 1040 h Принятые округленные размеры по переходам - Rz dmax 160 200 160 Элементы припуска, мкм Допуск на изготовление, мкм 1. Штамповка Поверхность 3;4 (рис.1), 112 мм Расчётный минимальный размер, мм Расчётный припуск, мкм 2Zmin Таблица 1 100 5100 Согласно таблице получается, что минимальный припуск равен 2 мм, а максимальный 6 мм. Выполним чертеж детали с припуском (рисунок 2). 8 Рисунок 2 – Чертеж заготовки детали 9 1.4 Расчёт режимов резания качалки Параметры режимов резания определяются для чернового фрезерования плоской поверхности 3 (см. рис.1) трехзубой торцевой фрезой диаметром 40 мм. Расчет проводится на основании справочника технолога-машиностроителя том 2 А.Г. Косиловой [5]. Рассчитывается скорость резания v, формула 1: v= Cv Dq y T m t x sz B u z p Kv, (1) где Cv = 332 – коэффициент, учитывающий скорость резания; q = 0.2, m = 0.2, x = 0.1, y = 0.4, u = 0.2, p = 0 – показатели в степени, учитывающие скорость резания; T = 120 – период стойкости ; t = 2 – глубина фрезерования; sz = 1 – подача на один зуб фрезы; K v = 1 – поправочный коэффициент на скорость резания, учитывающий фактические условия резания. 332 · 400,2 v= · 1 ≈ 104 мм/мин. 1200,2 · 20,1 · 10,4 · 780,2 · 30 Определяется сила резания, формула 2: y 10Cp t x sz B u z Pz = K mp ; Dq nw (2) где n = 1000 об/мин – частота вращения фрезы; Cp = 82,5 – коэффициент в формуле окружной силы; q = 1,1, w = 0, t = 2; u = 1.1, x = 0.95, y = 0.8 – показатели в степени в формуле силы резания; K mp = 1 – поправочный коэффициент на качество обрабатываемого материала. 10 10 · 82,5 · 20,95 · 10,8 · 781,1 · 3 Pz = · 1 = 9968 Н. 401,1 · 10000 Определяется крутящий момент на шпинделе, формула 3: Pz D ; 2 · 100 9968 · 40 = = 1994 Н · м. 2 · 100 Mкр = Mкр (3) Определяется мощность резания, формула 4: Pz v ; 1020 · 60 1994 · 104 Ne = = 3,39 кВт. 1020 · 60 Ne = (4) Для изготовления качалки требуется обрабатывающий центр, мощность резания которого будет более 3,39 кВт. 11 1.5 Выбор обрабатывающего станка для изготовления качалки Предлагаются следующие вертикальные обрабатывающие центры серии Solex NL302Y и MetalTec TOPMILL 800S. Вертикальный многоцелевой обрабатывающие центр TOPMILL 800S (рисунок 3) предназначен для высокоточной обработки металла, для производства деталей и узлов машин и механизмов, пресс-форм и т.д. Такие операции как фрезерование, сверление, зенкерование, растачивание, нарезание резьбы, обработка двухмерных и трехмерных изогнутых поверхностей, обработка наклонных поверхностей. Рисунок 3 - Многофункциональный-обрабатывающий центр MetalTec TOPMILL 800S Многофункциональный-обрабатывающий центр MetalTec TOPMILL 800S имеет следующие характеристики: Размеры рабочего стола, мм: 800 х 260; Наибольшая нагрузка на стол, кг: 200; 12 Рабочие перемещения: ось X, мм – 500; ось Y, мм – 350; ось Z, мм – 450. Обороты шпинделя, об/мин: 8000; Точность позиционирования, мм: ± 0,005/300 Общая установления мощность: 20 кВт; Габаритные размеры, мм: 3000х2250х2350; Вес, кг: 2500. Токарно-фрезерный станок с ЧПУ модели NL302Y (рисунок 4) – технологичный, обрабатывающий центр необходимый для выполнения токарных, фрезерных и сверлильных работ. С дополнительной осью C и Y - значительно расширяет технологические возможности во фрезерной обработке (сверление внецентровых отверстий, уступов, лысок) металлических и неметаллических изделий. Можно обрабатывать сложные по конструкции заготовки, таких геометрических форм как, цилиндрической, конической и ступенчатой. Востребован в аэрокосмической, станкостроительной, приборостроительной, сельскохозяйственной, нефтегазовой и других отраслях, где важна высокая скорость и точность обработки. Рисунок 4 – Токарно-фрезерный станок с ЧПУ модели NL302Y Многофункциональный-обрабатывающий центр NL302Y имеет следующие характеристики: 13 Размеры рабочего стола, мм: 550х300; Наибольшая нагрузка на стол, кг: 200; Рабочие перемещения: ось X, мм – 210; ось Y, мм – 105; ось Z, мм – 600. Обороты шпинделя, об/мин: 6000; Точность позиционирования, мм: ± 0,008/300 Общая установления мощность: 15 кВт; Габаритные размеры, мм: 5070х1845; Вес, кг: 4200. Для обработки качалки выбирается Рекомендуется многофункциональныйобрабатывающий центр Solex NL302Y так как он имеет меньшую мощность резания и, следовательно, будет более загружен. Но данный обрабатывающий центр все равно загружен не полностью, поэтому кроме качалки на нем будут изготавливаться другие детали. 14 1.6 Краткий технологический процесс изготовления качалки Качалка изготавливается на вертикальном обрабатывающем центре в две установки (рисунок 5 и рисунок 6). Жирными линиями на главном виде показаны обрабатываемые поверхности. Рисунок 5 – Установка 1 Операции: 1 Установка1 (рис. 5) 1.1 УСТАНОВИТЬ ЗАГОТОВКУ на станок крепить ЧЕМ КАК??на обрабатывающем центре согласно установки 1. 1.2 Разделка базового отверстия 1. 1.3 Фрезерование плоских поверхностей 2 и 3. 15 2.1 Закрепление качалки на обрабатывающем центре согласно установки 2. 2.2 Фрезерование плоской поверхности 4. 2.3 Разделка отверстий 5, 6, 7 и 8. 2.4 Формирование пазов 9 и 10 для сочленения с тросами. 2.5 Разделка оставшихся отверстий 11, 12, 13, 14, 15 и 16. 2.6 Скругление острых кромок. Рисунок 6 – Установка 2 ВЫВОД!!!!!?????? 16 2 Разработка технологического процесса сборки лонжерона стабилизатора переднего широкофюзеляжного самолёта 2.1 Конструктивно-технологический анализ лонжерона стабилизатора переднего Лонжерон (рисунок 7) состоит из двух поясов (верхнего и нижнего), стенки, стоек. Пояса лонжерона воспринимают изгибающий момент. Стенка воспринимает перерезывающую силу. Все детали изготавливаются из материала Д16. Пояса и стойки соединяются со стенкой заклепками, а стыковочный узел и кронштейны крепятся болтами. Рисунок 7 – Лонжерон передний стабилизатора ИЛ-96 Основные требования к сборке лонжерона: 1) Волнистость обшивки h/l, не более 0,002-0,003 мм; 2) Уступы по стыкам листов обшивок, панелей, технологических люках, не более 0,2-0,4 мм; 3) Отклонение от теоретического контура лонжерона h = ± 1 мм; 4) Допуск на узлы навески ± 0,05 мм. Технологичность сборочной единицы заключается в хорошей доступности в зону сборки и умеренные габариты. Силовой набор имеет достаточную жесткость, что существенно облегчает ее транспортировку и постановку – выемку из приспособления. 17 2.2 Анализ существующего технологического процесса лонжерона стабилизатора переднего Технологический процесс представлен в таблице 2: Таблица 2 № Содержание перехода (2) Перехода (1) Установка стоек 3101. 141, 143, 149, 155, 159, 161 ,165, 167, 171 к станку. Свер- 005 ловка отверстий. Рассверловка под заклепки крепление Т/Б Клепка заклепок крепления стоек 3101. 000 141, 143, 149, 155, 159, 161, 165, 167, 010 171 со стенкой 3101.000.249 Установка стоек 3101.000 175, 177, 181, 183, 187, 189, 193, 195, 199, 203, 205, 209, 015 211, 215, 217, 221, 223, 227, 229, 233, 235, 241 на стенку 3101.003. Сверловка, Рассверловка отверстий под заклёпки крепление Т/Б Клепка стоек 3101.000 175, 177, 181, 183, 187, 189, 193, 195, 199, 203, 205, 209, 020 211, 215, 217, 221, 223, 227, 229, 233, 235, 241 со стенкой 3101.003 Установка стенок 3101.000249 - 003 по КФО поясов. 3101.001.001 и 002.001 в 025 приспособление сборки лонжерона 63403/86 001А Сверловка отверстий по нормали крепления поясов 3101.001:003 со стенкой 249, 030 крепление Т/Б Сверловка, рассверловка отверстий под нормали крепление поясов 3101.002 со 035 стенкой 3101.003. Крепление Т/Б Установка окантовки 3101.004 и стоек 3101.000.145, 147. Сверловка, рассверлов- 040 ка отверстий по нормали крепления окантовки стоек поясов лонжерона и стенки 3101.00 249. Крепление Т/б Установка стойки 3101.000 251 и уголков 3101.005. Сверловка, рассверловка от- 045 верстий. Крепление Т/б Установка стоек по нервюре 1,2,3,4. Сверловка, рассверловка отверстий. Крепле- 050 ние Т/б (1) 055 (2) Установка стоек по нервюре 6...17. Сверловка, рассверловка отверстий. Крепле18 ние Т/б Доразметка отверстий по нормали крепления пахов лонжерона 3101.001.001;003 060 и стенки 3101.000.249. Сверловка, рассверловка отверстий Доразметка отверстий по нормали крепления поясов лонжерона 3101.002 со 065 стенкой 3101.003. Сверловка, рассверловка отверстий. Установка пояса 3101.006, накладки 245, и стоек 1154-173. Сверловка, рассвер- 070 ловка отверстий, крепление Т/б 075 Выемка переднего лонжерона со станка сборки. 080 Клепка заклепок крепления деталей лонжерона от нервюры начала до концевой нервюры 085 Закладка лонжерона 3101.000 в приспособление сборки лонжерона после клепки 090 Разделка отверстий под болт-заклепки крепления окантовки 3101.004, стоек 141, 143, 145, 147, 149, 153, 155, 159, 161, 165, 167, 171 с поясами и стенкой лонжерона - 249 Разделка отверстий под болт-заклепки крепления стоек 177, 181, 183, 187, 189, 095 193, 195, 199, 203, 205, 209, 211, 215, 217, 221, 223, 227, 229, 233, 235, 241 Установка болт-заклепок крепления окантовки 3101.004, стоек 141, 143, 145, 147, 100 149, 153, 155, 159, 161, 165, 167, 171 с поясами 3101.001 001.003 и стенкой 3101.000.249 Установка болт-заклепок крепления стоек 3101.000 177, 181, 183, 187, 189, 193, 105 195, 199, 203, 205, 209, 211, 215, 217, 221, 223, 227, 229, 233, 235, 241 Разделка отверстий под болт-заклепки крепления стоек - 171,175 с поясами 110 3101.006 и стенками 3101.000.249 и - 003 и внутренними и внешними поясами Установка болт-заклепок крепления стоек 3101.000 171,185, поясов внутренних, 115 внешних 3101.006, стенок 3101.000.249, - 003 Разделка отверстий под болты крепления стойки 3101.000.105, стенкой и поясами 120 лонжерона Разделка отверстий под болты крепления стоек по нерв. 1,2,3,4 с поясами и стен- 130 кой 3101.000.249 135 Установка болтов крепления стоек нерв. 1,2,3,4 с поясами и стенкой - 249. 140 Разделка отверстий под болты крепления стоек по нервюрам 6, 7, 8, 9, 10, 11, 12, 13, 14 , 15, 16, 17 с поясами 3101.002.001 и стенкой 3101.003 (1) 145 (2) Установка болтов крепления стоек по нервюрам 6...17 с поясами и стенками лон19 жерона 150 Разделка отверстий с раскаткой по нормали крепления стоек по 5 нервюре 155 Установка болтов крепления стоек по 5 нервюре с поясами и стенкой лонжерона 249 160 Клепка гаек крепления уголков 3101.005 165 Взвешивание переднего лонжерона 3101.000 Анализ существующего технологического процесса показал, что сборочные работы обеспечивают все требования в соответствии с ТУ. Однако технология производства предусматривает не рациональные операции: доразметка, подгонка, образование отверстий и клёпка выполняются ручным механизированным инструментом. Для сокращения трудоёмкости предлагается повысить степень законченности деталей, а именно подавать их без припуска и с направляющими отверстиями под крепление. Образование отверстий и установку нормалей выполнять на оборудовании с ЧПУ. 20 2.3 Технологическое членение. Схема технологического членения в аксонометрии Технологическое членение лонжерона стабилизатора изображено на рисунке 8. Рисунок 8 – Технологическое членение лонжерона 3101.001.000 – верхний пояс лонжерона; 3101.002.000 – нижний пояс лонжерона; 3101.000.249 – стенка лонжерона; 3101.000.141…149 – стойки лонжерона. ПОЧЕМУ ИМЕННО ТАКОЕ??? 21 3101.010.000 – узел навески; 2.4 Выбор сборочных баз и расчёт точности сборки лонжерона стабилизатора переднего Для выбора сборочных баз, в таблице 3 ведется анализ различных вариантов базирования элементов Таблица 3 – Способы базирования деталей Способ базирования (1) Схема базирования (2) 1.1 Базирование поясов Уравнение базирования (3) 𝐵1𝐼 = 𝑏1 ^𝑏2 ^𝑏3 по наружной поверхности 1.2 Базирование по 𝐵1𝐼𝐼 = СО сборочным отверстия в стенке 2.1 Базирование стенки 𝐵2𝐼 = СО по сборочным отверстиям (1) (2) 22 (3) 2.2 Базирование стенки 𝐵2𝐼𝐼 = КФО по координатнофиксирующим отверстиям 3.1 Базирование стоек 𝐵3𝐼 = СО сборочным отверстиям в стенке 4.1 Базирование узла 𝐵4𝐼 = 𝑏1 ^𝑏2 ^𝑏3 навески по отверстиям под стыковые болты 4.2 Базирование узла 𝐵4𝐼𝐼 = СО навески по сборочным отверстиям в стенке Выбирается следующая схема базирования лонжерона (рисунок 9). 23 Рисунок 9 – Схема базирования лонжерона Модель базирования: 𝐵А = 𝐵1𝐼 Λ 𝐵2𝐼 Λ 𝐵3𝐼 Λ 𝐵4𝐼 (5) Пояса лонжерона базируются по наружной поверхности, стенка базируется по сборочным отверстиям, стойки базируются по сборочным отверстиям, узлы навески базируются по отверстиям под стыковые болты. Полученная модель базирования наиболее простая и обеспечивает удачный доступ в зону сборки. По выбранному варианту базирования составим схему образования размеров. Для поясов принимается базирование по наружной поверхности, так как для этого элемента конструкции требуется высокая точность сборки. Для расчёта точности сборки составляем схему увязки (рисунок 12), схему образования размеров (рисунок 10), схему размерной цепи (рисунок 11). Рисунок 10 – Схема образования размеров 24 Рисунок 11 – Схема размерной цепи Рисунок 12 – Схема увязки Составим уравнение погрешностей при сборке по наружной поверхности: ∆А = ∆Априсп + ∆аруб−1 + ∆асб (6) где ∆Априсп – погрешность связанная с изготовлением приспособления; ∆аруб−1 – погрешность увязки контуров обшивки и рубильника; ∆асб – погрешность сборки. Определение ∆Априсп ведётся на основе теоретических и статистических данных, с учётом, что ∆асб = 0,4∆А и допуске на размер А: δ = ± 0,5 мм. 0,6∆А = ∆Априсп + ∆аруб−1 (7) Верхнее и нижнее отклонение замыкающего размера будут равны соответственно: 25 ВОΣ = ∆Σ + σΣ , (8) НОΣ = ∆Σ − σΣ (9) где ∆Σ – координаты центра формирования погрешностей сборки; σΣ – половина поля погрешности замыкающего звена. Согласно теории вероятностей величины ∆Σ и σΣ определяются по формулам (10) и (11): ∆Σ = ∑ni=1 Аi ∆i + Аi αi σi (10) σΣ = √∑ni=1 А2i К2i σi (11) где ∆i – координата центра группирования погрешности составляющего звена; σi – половина поля погрешностей составляющего звена; αi – коэффициент относительной асимметрии закона распределения погрешностей составляющего звена; Кi – коэффициент относительного рассеивания погрешностей; Аi – коэффициент, учитывающий влияние составляющей погрешности на замыкающую. Координата середины поля допуска составляющего звена равна: ∆i = ВОi +НОi 2 (12) Половина поля допуска составляющего звена: σi = ВОi −НОi 2 Подставляются значения в формулы (12), (13) и получается: σ1 = 0; σ2 = 0; 26 (13) σ3 = 0,5; σ4 = 0,05. Так как отклонения несимметричны, то: ∆1 = ∆2 = ∆4 , ∆3 = ВО3 +НО3 2 = +0,55−0,05 2 = 0,25. Положение центра погрешностей равно: ∆Σ = 0,1 ∙ 0,25 + 0,1 ∙ 1 ∙ 0,25 = 0,05. Подставляются значения в формулы (10), (11) и получается: σΣ = √12 ∙ 02 ∙ 12 + 12 ∙ 02 ∙ 12 + 12 ∙ 0,52 ∙ 0,12 + 12 ∙ 0,052 ∙ 0,12 = 0,07, ВОΣ = 0,05 + 0,07 = +0,12, НОΣ = 0,05 − 0,07 = −0,02, ∆Апр = +0,12 . −0,02. Определяется ∆аруб−1 . Подставляются значения в формулы (10), (11), (12), (13) и получается: ∆1 = 0, ∆2 = 0, ∆3 = 0,25, σ1 = 0,07, σ2 = 0,07, ∆Σ = 0,05 σΣ = √12 ∙ 0,072 ∙ 12 + 12 ∙ 0,072 ∙ 12 = 0,099, ВОΣ = 0,05 + 0,099 = +0,15, НОΣ = 0,05 − 0,099 = −0,05, ∆аруб−1 = 27 +0,15 −0,05. Полученные результаты подставляются в формулу (7): +0,12 +0,15 + , −0,02 −0,05 0,6∆А = ∆А = +0,45 . −0,11 Таким образом, погрешность сборки не превышают допуск на размер А (δ = ± 0,5 мм, ∆А = +0,45 ). −0,11 Для узла навески принят способ базирования по отверстиям под стыковые болты (ОСБ). Для расчёта точности сборки составляются схема увязки (рисунок 15), схема образования размеров (рисунок 13), размерная цепь (рисунок 14). Рисунок 13 – Схема образования размеров 28 Рисунок 14 – Схема размерной цепи Рисунок 15– Схема увязки Составляется уравнение погрешностей при сборке по ОСБ: ∆А = ∆Апр−осб + ∆аруб−1 + ∆асб (14) где ∆Апр−осб – погрешность связанная с изготовлением приспособления; ∆аруб−1 – допуск на зазор между узлом навески и рубильником; ∆асб – погрешность сборки. Определение ∆Апр−осб ведётся на основе теоретических и статистических данных, с учётом, что ∆асб = 0,4∆А и допуске на размер А: δ = ± 0,05 мм. 0,6∆А = ∆Апр−осб + ∆аруб−1 29 (15) Верхнее и нижнее отклонение замыкающего размера будут равны соответственно ВОΣ = ∆Σ + σΣ (16) НОΣ = ∆Σ − σΣ (17) где ∆𝛴 – координаты центра формирования погрешностей сборки; 𝜎𝛴 – половина поля погрешности замыкающего звена. Согласно теории вероятностей величины ∆Σ и σΣ определяются по формулам: ∆𝛴 = ∑𝑛𝑖=1 А𝑖 ∆𝑖 + А𝑖 𝛼𝑖 𝜎𝑖 (18) 𝜎𝛴 = √∑𝑛𝑖=1 А2𝑖 К2𝑖 𝜎𝑖 (19) где ∆i – коэффициент центра группирования погрешности составляющего звена; σi – половина поля погрешностей составляющего звена; αi – коэффициент относительной асимметрии закона распределения погрешностей составляющего звена; Кi – коэффициент относительного рассеивания погрешностей; Аi – коэффициент, учитывающий влияние составляющей погрешности на замыкающую. Координата середины поля допуска составляющего звена равна: ∆𝑖 = ВО𝑖 +НО𝑖 2 (20) Половина поля допуска составляющего звена: 𝜎𝑖 = ВО𝑖 −НО𝑖 2 Подставляются значения в формулы (20), (21) и получается: 30 (21) 𝜎1 = 0; 𝜎2 = 0; 𝜎3 = 0,05; 𝜎4 = 0,05. Так как отклонения симметричны, то ∆1 = ∆2 = ∆3 = ∆4 , а значит положение центра погрешностей ∆Σ так же равно 0. Подставляются значения в формулу (19) и получается: σΣ = √12 ∙ 02 ∙ 12 + 12 ∙ 02 ∙ 12 + 12 ∙ 0,012 ∙ 0,12 + 12 ∙ 0,012 ∙ 0,12 = 0,0014, Полученные значения подставляются в (23), (24): ВОΣ = 0 + 0,014 = +0,0014, НОΣ = 0 − 0,014 = −0,0014. ∆Апр−осб = +0,0014 −0,0014. Определяется ∆аруб−1 . Значения подставляются в формулы (18) - (21): ∆1 = 0, ∆2 = 0, ∆3 = 0, σ1 = 0, σ2 = 0,01, ∆Σ = 0 σΣ = √12 ∙ 0,012 ∙ 1,42 = 0,014, ВОΣ = +0,014, НОΣ = −0,014. ∆аруб−1 = +0,014 . −0,014 Подставляется в формулу (18) и получается: 31 0,6∆А = +0,0014 +0,014 + , −0,0014 −0,014 ∆А = +0,026 −0,026. Таким образом, погрешность сборки не превышает допуск: (δ = ± 0,05 мм, ∆А = 32 +0,026 ). −0,026 2.5 Определение последовательности сборки лонжерона стабилизатора переднего Схема процесса сборки 1) Установить стенку в приспособление с базированием по КФО. Фиксировать штыревыми упорами. 2) Установить пояса по ложементам. Фиксировать прижимами. 3) По НО поясов сверлить отверстия в стенке под технологические болты. Ставить технологические болты. 4) Установить стойки по СО. Ставить технологические болты. 5) Расфиксировать, снять ложемент с СП. 6) По НО поясов, стоек, накладок сверлить отверстия в стенке. 7) Клепать лонжерон на прессах групповой клепки и одиночной клепки. 8) Установить лонжерон в приспособление, фиксировать прижимами. 9) Установить узел навески и кронштейны по фиксаторам СП. 10) Сверлить, разделать отверстия под классные работы. Ставить болты. 11) Расфиксировать, снять лонжерон с СП. 12) Снять технологические болты, доклепать пропущенные места, ставить пропущенные болты. 13) Контроль. 33 2.6 Технические условия на поставку деталей лонжерона стабилизатора переднего Технические условия на поставку поясов лонжерона 3101.001.000: 1) Пояса подавать окончательно обработанными по контуру в соответствии с чертежом. Предусмотреть направляющие отверстия. Технические условия на поставку стенки 3101.000.249: 1) Подать деталь с припуском по торцу. Координатно-фиксирующее отверстие в зоне 14 нервюры должно быть овальное. Технические условия на поставку стоек 3101.000.141-149: 1) Деталь СТОЙКИ подать по чертежу Предусмотреть сборочные отверстия. Технические условия на поставку узлов навески 3101.010.000: 1) Узел навески подать с припуском по плоскостям и отверстиям ± 2,0 мм. Предусмотреть направляющие отверстия под болты. 34 2.7 Технические условия на проектирование лонжерона стабилизатора переднего Приспособление предназначено для сборки переднего лонжерона стабилизатора самолета Ил-96-300. В приспособление устанавливаются: 1) Пояса лонжерона базируются по внешнему контору. 2) Стенка базируется по КФО. 3) Стойки базируются по НО. 4) Узел навески базируется по ОСБ. 5) Лонжерон фиксировать по направлению полета. 6) Базовыми плоскостями являются: строительная горизонталь стабилизатора, плоскость симметрии самолёта, плоскость лонжерона. 7) Установка деталей в приспособление двумя рабочими. 8) Детали устанавливаются и снимаются с помощью кран-балки. 9) Приспособление оснастить откидывающимися рубильниками на штыревых фиксаторах. 10) Обеспечить наличие двух точек местного освещения V = 220 В. 11) Обеспечить переносное освещение V = 36 В. 12) Обеспечить наличие трёх точек для подвода сжатого воздуха для привода пневмо-инструмента. 13) В приспособление должны быть вмонтированы фиксаторы ОСБ по монтажному эталону с допуском на отклонение соосности +0,05 мм. В ходе курсового проектирования был разработан технологический процесс сборки лонжерона переднего стабилизатора самолета Ил-96-300. В предложенном технологическом процессе, в отличие от существующего, автоматизированный процесс клёпки, и вся ручная работа сводится к минимуму. 35 ЗАКЛЮЧЕНИЕ В процессе выполнения курсового проекта был проведён конструктивнотехнологический анализ качалки, на основании которого следует, что данная деталь является технологичной, так как имеет не сложную конфигурацию и изготавливается из материала с хорошей обрабатываемостью. Но существующий технологический процесс требует постоянного вмешательство человека и не является универсальным. Поэтому был разработан новый автоматизированный технологический процесс изготовления качалки. Также был проведён конструктивно-технологический анализ лонжерона стабилизатора переднего широкофюзеляжного самолёта, в ходе которого выяснили, что сборочная единица является технологичной. Существующий технологический процесса сборки лонжерона обеспечивают все требования в соответствии с ТТ. Однако технология производства предусматривает не рациональные операции: доразметка, подгонка, образование отверстий и клёпка выполняются ручным механизированным инструментом. Для сокращения трудоёмкости предлагается повысить степень законченности деталей, припуска а именно подавать их без и с направляющими отверстиями под крепление. Образова- ние отверстий и установку нормалей выполнять на оборудовании с ЧПУ. Далее был выполнен выбор сборочных баз и получена следующая модель базирования: Пояса лонжерона базируются по наружной поверхности, стенка базируется по сборочным отверстиям, стойки базируются по сборочным отверстиям, узлы навески базируются по отверстиям под стыковые болты. Полученная модель базирования наиболее простая и обеспечивает удачный доступ в зону сборки. На основании полученных данных предложен новый технологический процесс сборки лонжерона. В конце для разработанного технологического процесса сборки лонжерона 36 были определены технические условия на поставку деталей, входящих в сборку, и технические условия на проектирование сборочного приспособления. 37 Список литературы 1 В.И. Анурьев. Справочник конструктора-машиностроителя. В 3-х т. Т.1/ Под ред. И.Н. Жестковой. – 8-е изд., перераб. и доп. – М.: Машиностроение, 2001. – 920 с. 2 В.И. Анурьев. Справочник конструктора-машиностроителя. В 3-х т. Т.2/ Под ред. И.Н. Жестковой. – 8-е изд., перераб. и доп. – М.: Машиностроение, 2001. – 912 с. 3 В.И. Анурьев. Справочник конструктора-машиностроителя. В 3-х т. Т.3/ Под ред. И.Н. Жестковой. – 8-е изд., перераб. и доп. – М.: Машиностроение, 2001. – 864 с. 4 Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 7-е изд., перераб. и доп. – М.: Машиностроение , 2010. – 656 с. 5 Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 9-е изд., перераб. и доп. – М.: Машиностроение , 2011. – 496 с. 6 Абибов А.Л., Бирюков Н.М., Бойцов В.В. Технология самолетостроения / Под ред. А.Л. Абибова. - М.: Машиностроение , 2011. – 601 с. 7 Марочник сталей и сплавов. 4-е изд., переработ. и доп. / Ю.Г. Драгунов, А.С. Зубченко, Ю.В. Каширский и др. Под общей ред. Ю.Г. Драгунова и А.С. Зубченко – М.: 2014 1216 с.: илл. 38