МОДЕЛИРОВАНИЕ ДЕФОРМАЦИИ КОНСТРУКЦИИ С ПОМОЩЬЮ ... ДИАГРАММ EXEL В ВИРТУАЛЬНЫХ ЛАБОРАТОРНЫХ РАБОТАХ ПО

advertisement

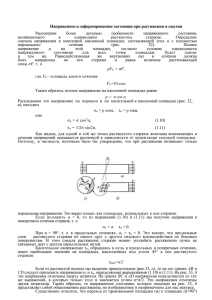

УДК 620.17 МОДЕЛИРОВАНИЕ ДЕФОРМАЦИИ КОНСТРУКЦИИ С ПОМОЩЬЮ МАСТЕРА ДИАГРАММ EXEL В ВИРТУАЛЬНЫХ ЛАБОРАТОРНЫХ РАБОТАХ ПО СОПРОТИВЛЕНИЮ МАТЕРИАЛОВ И.Д. Иванов1, И.Л. Костина2, Н.П. Томашевский3 Национальный исследовательский Иркутский государственный технический университет, филиал ИрГТУ в г. Усолье-Сибирское. 664074, г. Иркутск, ул. Лермонтова, 83, Предлагается использовать мастер диаграмм Exel в виртуальных лабораторных работах по сопротивлению материалов для моделирования процесса деформации конструкции при действии на нее возрастающей нагрузки. Представлены лабораторные работы: «Испытание образцов на растяжение» и «Испытание на устойчивость сжатых стержней». Ил. 4. Библиогр. 1 назв. Ключевые слова: сопротивление материалов; виртуальная лабораторная работа; деформация конструкции; мастер диаграмм Exel. MODELLING OF CONSTRUCTION DEFORMATION BY MEANS OF THE CHARTS EXEL MASTER IN VIRTUAL LABORATORY WORKS ON MATERIALS RESISTANCE Ivanov I., Kostina I., Tomashevsky N. National Research Irkutsk State Technical University, 83 Lermontov St., Irkutsk 664074 The authors suggests application of Excel Diagram master in virtual laboratory works in strength of materials for modeling process of the construction deformation exposed to the increasing work load. The article presents the laboratory works «The test of the samples tension" and "The test of compressed rods stability”. Illustrations: 4 figs. Sources: 1 ref. Key words: study of strength of materials, virtual laboratory work , deformation of construction, Excel Diagram master При создании виртуальных лабораторных достаточно сложно показать динамику моделируемого или имитируемого процесса. Часто это вынуждает использовать анимацию, что требует серьезной подготовки от составителя программы. Мы предлагаем использовать для этой цели мастер диаграмм Exel. Это простое в обращении средство каждый студент хотя бы раз применял для иллюстрации полученных результатов. Мы применили мастер диаграмм Exel в виртуальных лабораторных работах по сопротивлению материалов для имитации процесса деформации конструкции при действии на нее возрастающей нагрузки. В частности, это оказалось удобным при демонстрации изгиба стержня или балки при действии на них продольной или поперечной нагрузки. В виртуальной лабораторной работе «Испытание на устойчивость сжатых стержней» форму изогнутого стержня для разных способов закрепления (рис. 1) можно отразить простыми функциями: x , l а) y C sin где l − длина балки, С − постоянная, величина которой зависит от нагрузки; Иванов Илья Дмитриевич, студент 2 курса гр. УАТ-10, Ivanov Ilya Dmitrievich,a second-year student of Usolye-Sibirskoe branch of Irkutsk state technical university 2 Костина Ирина Леонидовна,студент, Kostina Irina Leonidovna, a second-year student of Usolye-Sibirskoe branch of Irkutsk state technical university 3 Томашевский Никита Павлович, студент Tomashevsky Nikita Pavlovich, a second-year student of Usolye-Sibirskoe branch of Irkutsk state technical university 1 1 б) x y C 1 cos ; 2l в) x y C 1 cos ; l 4 ,49 sin( kx ) l cos( kx ) l x , где k [1]; l k 2x д) y C 1 cos . l г) y C Рис. 1 Программа, составленная на VBA, производит вычисление значений этих функций. «Испытания» проводятся на виртуальной установке, имитирующей потерю устойчивости сжимаемого стержня из малоуглеродистой стали (рис. 2). Целью испытаний является исследование влияния способа закрепления стержня и его размеров на устойчивость стержня. Схематические изображения опор наложены на диаграмму. Мы не стали изображать реальные удерживающие устройства испытательной машины. 2 Высота сечения, м а м Ширина 0,01 Форма сжатого стержня 1 0,01 сечения, м а м 1 1 Длина стержня , м а м 1 0,5 Число шагов нагружения шагов я Нагрузка, H 10 0 F 0 Нагрузить H 1644.93128801 ь 1 Рис. 2. Интерфейс лабораторной работы «Испытание на устойчивость сжатых стержней» Сжимающую силу F увеличивают с заданным шагом с помощью счетчика и при этом на каждом шаге нажимают кнопку "Нагрузить". Наблюдая за изменением формы стержня в окне мастера диаграмм, устанавливают, при какой нагрузке произойдет существенное отклонение от прямой. Эта нагрузка и является критической. Ее величина показывается в окне «Нагрузка». Работу проводят для семи вариантов закрепления стержня. Отметим, что в лабораторной работе не демонстрируются результаты теоретического расчета стержня на устойчивость, показывающие, что стержень при нагрузке, меньшей критической остается идеально прямолинейным. Диаграмма имитирует деформацию стержня в реальных испытаниях, когда еще до достижения нагрузкой критического значения наблюдается незначительное отклонение от прямолинейной формы стержня, происходящее вследствие неоднородности материала, неидеальности формы самого стержня и небольшой внецентренности приложения нагрузки. Этот же способ имитации деформации конструкции использован в виртуальной лабораторной работе «Испытание образцов на растяжение». При реальных испытаниях на растяжение при статическом нагружении получается диаграмма отражающая зависимость нагрузки от удлинения стержня (рис. 3). Для изучения механических свойств материала независимо от размеров образца применяется диаграмма в координатах «напряжение − относительное удлинение». Эти диаграммы отличаются друг от друга лишь масштабами и поэтому совмещены. В лабораторной работе программа строит диаграмму нагружения для разных сталей на основании справочных данных: предел текучести, предел прочности (временного сопротивления), остаточное относительное удлинение и модуль упругости Е, которые потом и определяет студент по этой диаграмме. Наиболее сложная по виду диаграмма нагружения низкоуглеродистой стали (см. рис. 3) состоит из нескольких участков. Участок ОА − прямолинейный и описывается функцией Е . Точка А соответствует пределу пропорциональности. Участок АС описан параболой Е Т Т . 2 пц Т 2 Точка С соответствует пределу текучести. Участок СЕ − горизонтальный: 3 Т. Участок ЕG − парабола: Е В Т Е Т . 2 G E B E 2 Участок GВD − парабола: Е В Т В В . 2 G В B E 2 Деформации образца, соответствующие характерным точкам диаграммы большей частью взяты приблизительно. σ F σВ σТ 0 В А С Е εпц εТ εE D G εВ εG Δl ε Рис. 3 Точка В соответствует временному сопротивлению или пределу прочности. Точка D соответствует напряжению, возникающему в образце в момент разрыва во всех поперечных сечениях, кроме сечений шейки. Все участки стыкуются без угловых точек. Программа составлена на VBA и производит вычисление значений функции, описанной выше. Интерфейс программы состоит из нескольких полей для ввода данных (номер марки стали из списка и размеры образца), переключателя и командной кнопки (рис. 4). 4 № марки стали 1 Диаграмма растяжения образца 0,000195 350 1 Длина образца, мм 10 Число шагов деформации 300 Нагрузка, Н Диаметр образца, мм 250 200 150 100 50 20 0 0 0,0001 0,00005 0,0002 0,00015 0,00025 0,0003 Удлинение, м Деформировать 0,0126 Сравнение деформированного и недеформированного образцов 3 0,0126 2 0,01 1 0 0,002 0,004 0,006 0,008 0,01 0,012 0,014 Рис. 4. Интерфейс лабораторной работы «Испытание образцов на растяжение» Программа имитирует пошаговое растяжение образца. Он постепенно деформируется с заданным шагом и при этом измеряется растягивающая сила F, изменение которой отражается на диаграмме. Число шагов растяжения последовательно увеличивается переключателем и на каждом шаге нажимают кнопку "Деформировать". В "окне" второй диаграммы изображается процесс растяжения образца в сравнении с недеформированным. Мы не знаем пока, как показать с помощью диаграммы разрыв образца. Образец считается разрушенным после того, как он перестает удлиняться. Мы отказались от автоматического построения всей диаграммы. Увеличение деформации в «ручном режиме» создает все-таки некоторую иллюзию участия студента в эксперименте. Таким образом, представление деформированной конструкции в виде графика диаграммы позволяет с некоторой долей условности отобразить на экране компьютера поведение образцов при механических испытаниях. Библиографический список 1. Феодосьев В. И. Сопротивление материалов. – М.: Наука, 1970. – 544 с. 5