Приборы и средства автоматизации магистральной транспортировки природного газа

advertisement

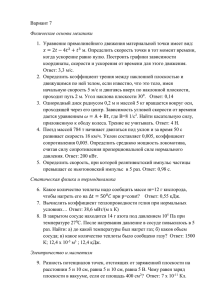

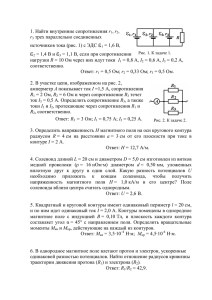

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Приборы и средства автоматизации магистральной транспортировки природного газа наименование темы ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе по дисциплине Приборы и средства автоматизации 1.019.00.00 - ПЗ обозначение документа Выполнил студент группы Нормоконтроль ________ шифр ______ подпись ________ подпись И.О. Фамилия ___ И.О. Фамилия Курсовая работа защищена с оценкой ___________________________________________ Оглавление Введение ................................................................................................................... 3 Технологическая часть ........................................................................................... 4 Описание технологического процесса ............................................................... 4 Материальный баланс основного аппарата ....................................................... 9 Приборы контроля технологических параметров одного аппарата ................ 10 Обоснование параметров измерения и контроля............................................ 10 Информационная матрица технологического процесса ................................ 12 Выбор приборов, их метрологические характеристики, принцип действия и устройство ........................................................................................................... 13 Спецификация приборов и преобразователей ................................................ 21 Поверка прибора.................................................................................................... 23 Операции поверки .............................................................................................. 23 Заключение ............................................................................................................ 25 Список используемых источников ...................................................................... 26 2 Введение Магистральный газопровод- инженерное сооружение, предназначенное для транспортировки природного газа на большие расстояния от месторождения до потребителя по газопроводам под определенным избыточным давлением. В настоящее время добыча и транспортировка газа от месторождения до перерабатывающих комбинатов имеет огромное значение, так как газ используется как топливо на ТЭЦ: при сжигании газа выделяет большое количество тепла, которое идет на отопление зданий в холодное время года и выработку электроэнергии, которое используется повсеместно. Путем различных химических процессов из газа получают большое количество продукции, с которой мы сталкиваемся каждый день: полиэтилен, пластмассы, резины, растворители, этиловый спирт, удобрения, краски, кислородсодержащие вещества и так далее. С точки зрения экономической и экологической составляющих магистральные газопроводы наиболее предпочтительны, нежели транспортировки газа автоцистернами и танкерами. Это самый дешевый способ, так как нет затрат на горючее, отсутствует задержка в поставках, так как передвижение газа по трубам осуществляется в автоматическом режиме, непрерывно и с большой скоростью, минимальное влияние внешних случайных факторов, газ практически не теряется во время транзита, малое воздействие на окружающую среду за счет отсутствия выбросов выхлопных газов в атмосферу, малая вероятность возникновения катастрофы при соблюдении всех стандартов, требований и своевременного обслуживания агрегатов. Но, не смотря на все достоинства, у данного способа передачи газа есть и свои недостатки, главный из них - это потеря части энергии, которая расходуется на преодоление трения между слоями вещества и о стенки трубы. Также к недостаткам относятся: трудоемкий ремонт, дорогостоящее обслуживание, снижение эффективности при длительном использовании, невозможность передачи сжиженного газа. Тема курсовой работы, согласно задания «Приборы и средства автоматизации магистральной транспортировки природного газа», где разработаны системы автоматического контроля параметров процесса транспортировки природного газа от месторождения до перерабатывающих предприятий. 3 Технологическая часть Описание технологического процесса Прежде, чем осуществлять транспортировку газа с места добычи к потребителю, он проходит ряд подготовительных мероприятий: Многоступенчатая процедура удаления примесей, повреждающих оборудование. Первый этап очистки проводится по месту добычи, второй – внутри специальных сепараторов. Третья стадия реализуется на компрессорных установках. Выведение из состава смеси лишней влаги с помощью поглотителей. Если это не сделать, вещество начнет кристаллизироваться и забивать трубы. Еще один способ осушения природного газа – использование дросселирования или охлаждения. Введение в состав топлива добавок, придающих природному газу специфический аромат. Очищенное от примесей вещество полностью лишается запаха. Данная проблема решается путем ввода в состав смеси ароматизатора. Основой функционирования газовой промышленности на современном этапе развития является созданная ранее и постоянно развивающаяся единая система газоснабжения (ЕСГ), представляющая собой органически неразрывное единство газовых промыслов, магистральных газопроводов, подземных газохранилищ и систем распределения, осуществляющих непрерывный технологический процесс подачи газа потребителям. Особое место в ней занимает процесс транспортирования газа, поскольку его характеризует наибольшая капиталоемкость среди отраслей газовой промышленности. Размер себестоимости транспорта газа в среднем по системе втрое больше, чем его расходы по добыче. Магистральный газопровод — это сложный комплекс инженерных сооружений, предназначенных для осуществления процесса транспортирования газа. В состав газопровода (рис. 1) входят головные сооружения, трубопровод с запорной арматурой, отводами и средствами защиты от коррозии, компрессорные станции, подземные хранилища и газораспределительные станции (ГРС) и т.д. Для обслуживания производственного процесса на газопроводе имеются объекты энерго- и водоснабжения, линии электропередач, трансформаторные подстанции, котельные, насосные станции, артезианские скважины и ряд других объектов. 4 Рисунок 1 - Принципиальная схема магистрального газопровода 1 — промысловые газосборные сети; 2 — головные сооружения газопровода; 3 — линейная запорная арматура; 4 — городская распределительная сеть; 5 — линейная часть газопровода; 6 — дома обходчиковремонтеров; КС — компрессорная станция; ГРС — газораспределительная станция; ПХГ — подземные хранилища газа Под промысловыми газосборными сетями (позиция 1 на рис. 1) понимают обычно газопроводы-шлейфы, соединяющие устья скважин с установками подготовки газа; газопроводы, соединяющие между собой установки подготовки газа; промысловый газосборный коллектор. На головных сооружениях (позиция 2 на рис. 1) производится подготовка добываемого газа к транспортировке (очистка, осушка и т.д.). В начальный период разработки месторождений давление газа, как правило, настолько велико, что необходимость в головной компрессорной станции нет. Ее строят позднее, уже после ввода газопровода в эксплуатацию. Запорная арматура (позиция 3 на рис.1) служит для полного перекрытия сечения трубопровода, регулирующая (регуляторы давления) для изменения давления или расхода перекачиваемой газа, предохранительная (обратные и предохранительные клапаны) - для защиты трубопроводов и оборудования при превышении допустимого давления, а также предотвращения обратных токов. Трубопроводная арматура предназначена для управления потоками газа, транспортируемого по газопроводам. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная. Газораспределительной сетью (позиция 4 на рис.1) называют систему трубопроводов и оборудования, служащую для транспорта и распределения газа в населенных пунктах. 5 К линейным сооружениям магистрального газопровода относятся (позиция 5 на рис. 1): собственно, трубопровод; линейные шаровые краны; конденсатосборники, для сбора выпадающего конденсата; средства защиты трубопровода от коррозии (станции катодной и протекторной защиты, дренажные установки); переходы через естественные и искусственные препятствия (реки, дороги и т.п.; линии связи; линии электропередачи; дома обходчиков; вертолетные площадки; грунтовые дороги, прокладываемые вдоль трассы трубопровода. Компрессорные станции (позиция КС на рис. 1) предназначены для перекачки газа. Кроме того, на компрессорных станциях производится очистка газа от жидких и твердых примесей, а также его осушка. На газораспределительной станции (позиция ГРС на рис.1) осуществляются понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода. Подземные хранилища газа (позиция ПХГ на рис. 1) служат для компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозатраты и капиталовложения в хранилища. Основной производственный процесс транспортировки газа заключается в следующем. Очищенный и осушенный в процессе промысловой подготовки газ поступает на головные сооружения газопровода, где проходит дополнительную обработку и одоризациюпридание специфического запаха с помощью одорантов. После этого он направляется непосредственно в газопровод. На головных участках он состоит из нескольких труб, уложенных параллельно в одном коридоре. Через каждые 20—25 км трассы устанавливаются запорные краны для отключения в необходимых случаях отдельных участков газопровода. Для предотвращения трубопровода от коррозии используются средства катодной протекторной защиты и электродренажные установки. Транспортировка газа по трубопроводу обеспечивается компримированием газа на компрессорных станциях (КС). Расстояния между КС 6 определяются гидравлическим расчетом с учетом пропускной способности газопровода, максимального давления на выходе КС, характеристик компрессоров и турбин, а также местных условий — рельефа местности, наличия источников энерго- и водоснабжения, близости населенных пунктов и др. Обычно расстояние между станциями — примерно 120—125 км. Современные компрессорные станции оснащаются средствами автоматики и телемеханики, позволяющими создать систему централизованного контроля и управления станциями. Газопроводные системы осуществляют не только транспортные, но и сбытовые функции (т.е. реализуют газ различным группам потребителей). Большое значение в системе поставок газа имеют подземные хранилища газа (ПХГ). Они предназначены в основном для выравнивания сезонной неравномерности потребления газа. Кроме того, ПХГ позволяют более полно использовать пропускную способность газопроводов и создавать резерв газа в случае неисправностей газопровода. Подземные хранилища размещают в истощенных нефтяных и газовых (газоконденсатных) месторождениях или пористых водоносных пластах. Сооружение ПХГ во многом аналогично обустройству газовых промыслов. Компрессорные станции на ПХГ имеют переменную нагрузку, поскольку осуществляют перекачку газа как в пласт, так и из пласта. Поэтому на этих компрессорных станциях в основном применяются поршневые газомотокомпрессоры с широким диапазоном регулирования. В подземных хранилищах газа в летне-осенний период накапливаются излишки транспортируемого газа, которые вновь подаются в систему для выравнивания потребления, возрастающего в зимний период. Основные производственные процессы в магистральном транспорте газа характеризуются некоторыми особенностями, обусловливающими специфику форм и методов их организации. Прежде всего газопроводный транспорт является узкоспециализированным, по сути, технологическим. Он предназначен для перемещения одного вида продукции (природного газа) от мест добычи к потребителям, в отличие от универсальных разновидностей транспорта — железнодорожного, морского, автомобильного. Во-вторых, основные технологические объекты и сооружения расположены на значительной территории, зависящей от протяженности газопровода. Важной особенностью газопроводного транспорта является его жесткая связь с источниками добычи газа и потребителями, причем режим эксплуатации газотранспортных систем зависит в большей мере от динамики 7 газопотребления, которое характеризуется существенными колебаниями. Существуют различные виды неравномерности: часовая, суточная, но наиболее важной для экономики транспорта газа является сезонная неравномерность в силу ее наибольшей величины. Изменения в уровне загрузки требуют принятия специальных мер по регулированию этого явления, что приводит к необходимости вложения дополнительных средств. В-четвертых, следует указать на то, что процессу транспортирования газа присущ так называемый «системный эффект», заключающийся в возможности маневрирования потоками газа и отборами его для регулирования различных видов неравномерностей. Вместе с тем, небольшая скорость перекачки (35—40 км/ч) обусловливает возможность получать эффект от этого в основном при решении задач стратегического планирования. Пятой особенностью является то, что в процессе транспортирования никаких новых продуктов не создается, они лишь перемещаются, хранятся и реализуются. Таким образом, деятельность газотранспортных предприятий и организаций является непосредственно продукцией отрасли. Важной особенностью процесса транспорта природного газа является его непрерывность, которая обусловлена непрерывностью его потребления и добычи. Принципиальная технологическая схема компрессорных станциях приведена на рисунке 2. Газ из магистрального газопровода 1 через открытый кран 2 поступает в блок пылеуловителей 4. после очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами 5. Далее он проходит через аппараты воздушного охлаждения 7 и через обратный клапан 8 поступает в магистральный газопровод 1. Объекты компрессорных станций, где происходит очистка, компримирование и охлаждение, т.е. пылеуловители, газоперекачивающие агрегаты и аппараты воздушного охлаждения, называются основными. Для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т.д. 8 Рисунок 2 - Технологическая схема компрессорной станции с центробежными нагнетателями 1 - магистральный газопровод; 2 - кран; 3 - байпасная линия; 4 пылеуловители; 5 - газоперекачивающий агрегат; 6 - продувные свечи; 7 – аппараты воздушного охлаждения газа; 8 - обратный клапан Материальный баланс основного аппарата Годовая производительность компрессорной станции составляет 1,480 мрд. м3/год. При расчете материального баланса руководствовались тем, что установка работала 350 суток в году, 15 суток отведены для проведения ремонтных работ. Материальный баланс основного аппарата представлен в таблице 1: Таблица 1 - материальный баланс КС Приход Природный Выход % кг/год м3/час 100 1,28∙109 152613 газ итого 100 1,28∙109 152613 Сухой газ % кг/год м3/час 91,76 1,16∙109 138095 газоконденсат 8,24 1,24∙106 14518 потери - - - итого 100 1,28∙109 152613 𝐹вх = 𝐹вых (1) 9 Приборы контроля технологических параметров одного аппарата Обоснование параметров измерения и контроля Схема автоматизации центробежного насоса, в котором происходит компримирование природного газа, транспортируемого с месторождения по магистральному трубопроводу представлена на рис. 3: Рисунок 3 - Схема автоматизации центробежного насоса На вход компрессора поступает газ с уменьшенным в ходе транспортировки давлением. Уменьшение давления происходит за счет расходования части энергии на преодоление трения газа о стенки трубопровода и трения между слоями газа. Эти потери излучаются в окружающую среду в виде тепла. В ходе процесса компримирования газа контролируются такие параметры, как: температура подшипника (поз. ТТ-1а) центробежного насоса, расход газа на входе (поз. FRT-6a), температура газа на входе (поз. TRT-2a) и температура на выходе (поз. TRT-1a) для поддержания нормального температурного режима технологического процесса компримирования газа, давление газа входе (PRT-4a) и давление газа на выходе (поз. PRT-5a) для определения степени необходимого компримирования и его присутствие в системе ПАЗ для предотвращения непредвиденных аварий. Для нормального течения технологического процесса температура газа должна лежать в пределах от 40°С до 70°С в зависимости от условий окружающей среды, диаметра трубопровода и т.д. Из-за потерь энергии на трение на компрессорную станцию газ приходит под давлением значительно ниже регламентированного, а на следующей компрессорной станции газ должен быть сжат до значения 7,5 Мпа. 11 Информационная матрица технологического процесса Информационная модель техпроцесса (ИМТП) — по форме сложная древовидная матрица, состоящая из 1 вложенной таблицы и нескольких единиц переменных (устройств). Она содержит полную информацию о спроектированном техпроцессе. Матричная форма записи позволяет в любой момент проектирования иметь доступ ко всем объектам и параметрам техпроцесса, заменять, удалять, добавлять, просматривать, извлекать во внешние файлы любую информацию и т.д. Информационная матрица промывочной колонны представлена в таблице 2. Таблица 2 - Информационная матрица технологического процесса компримирования газа № Параметр Измерение Контроль Сигнализация Регулирование 1 Температура подшипника центробежного насоса + + - - 2 Расход газа на входе + + - - 3 Температура газа на входе + + - - 4 Температура газа на выходе + - - - 5 Давление газа входе + - - + 6 Давление газа на выходе + + + + 12 Выбор приборов, их метрологические характеристики, принцип действия и устройство На производстве «Газпром инвест» используются следующие датчики: Вихревой расходомер МЕТРАН 331 Внешний вид вихревой расходомер МЕТРАН 331 представлен на рис. 4 Рисунок 4 – Внешний вид вихревого расходомера МЕТРАН 331 Принцип действия вихревого расходомера основан на измерении частоты колебаний, возникающих в потоке в процессе вихреобразования. В вихревых расходомерах для создания вихревого движения на пути движущего потока жидкости, газа или пара устанавливается тело обтекания, обычно в виде трапеции в сечении. Образовавшаяся за ним система вихрей называет «Вихревой дорожкой кармана». Частота вихрей f в первом приближении пропорциональная скорости потока v и зависит от безразмерного критерия St- число Строухаля и ширины тела обтекания d: 𝑓 = 𝑆𝑡 ∗ 𝑣/𝑑 (2.1) где f- частота вихрей; St- число Строухаля; v- скорость потока; d- ширинa тела обтекания. 𝐺𝑜 = 𝑣 ∗ 𝑆 (2.2) где Gо- объемный расход, м3/с; S- площадь поперечного сечения. Расчет расхода газа, производится по формуле: приведенного к стандартным 𝑄𝑐 = 𝑄𝑝 ∗ 𝑃𝑝 ∗ 𝑇𝑐 /(Ксж ∗ 𝑇𝑝 ∗ 𝑃𝑐 ) (3) 13 условиям, где Qc, нм3/ч- расход при стандартных условиях; Qp, м3/ч- расход при рабочих условиях; Рр, Мпа- рабочее абсолютное давление; Тр-температура при рабочих условиях; Ксж- коэффициент сжимаемости. Принцип действия вихревого расходомера МЕТРАН 331 изображен на рис. 5: Рисунок 5 - Принцип действия вихревого расходомера МЕТРАН 331 где 1- тело обтекания; 2- 2 пьезоэлектрических преобразователя пульсаций давления; 3- преобразователь избыточного давления; 4- платиновый термометр сопротивления; 5- отверстие в теле обтекания; 6-плата цифровой обработки; 7- вычислитель. Основные метрологические характеристики вихревого расходомера МЕТРАН 331 представлены в табл. 3: Таблица 3 - Метрологические вихревого расходомера МЕТРАН 331 Выходной сигнал, мА 4-20 Относительная погрешность, % ±0,5 Степень защиты по ГОСТ 14254 IP66 Пределы измерений расхода, м3/ч 5- 5200 Температура измеряемой среды, °С От -40 до 150 Давление рабочей среды, МПА До 27,6 Избыточное давление в трубопроводе, До 25 МПа МПА Диаметр трубопровода, мм 32-150 МПИ, лет 3 14 Емкостный измерительный преобразователь давления МЕТРАН- 150 Внешний вид емкостного измерительного преобразователя давления МЕТРАН-100 представлен на рис. 6: Рисунок 6 - Внешний вид емкостного измерительного преобразователя давления МЕТРАН-150 Принцип действия емкостных измерительных преобразователей давления основан на зависимости изменения емкости конденсатора от изменения расстояния между обкладками конденсатора из-за воздействующего на них давления. Зависимость емкости С конденсатора от перемещения δ мембраны, которое, в свою очередь, зависит от давления, имеет вид: (4) где где ε — диэлектрическая проницаемость среды, заполняющей межэлектродный зазор; S — площадь электродов; δ0 — расстояние между электродами при давлении, равном нулю. Принципиальная схема электрического емкостного измерительного преобразователя давления представлена на рис. 7: Рисунок 7 - Принципиальная схема емкостного измерительного преобразователя давления 15 Сводные метрологические характеристики емкостного преобразователя давления МЕТРАН-150 представлены в табл. 4: Таблица 4 - Сводные метрологические характеристики емкостного преобразователя давления МЕТРАН-150 Выходной сигнал, мА 4-20 Приведенная основная погрешность ±0,075 Степень защиты по ГОСТ 14254 IP66 Температура рабочей среды, °С До 120 Диапазон измерения, МПа 0,5-25 МПИ, лет 5 Взрывозащищенное исполнение есть Срок службы, лет 12 Наработка на отказ, ч 150000 Методика поверки МИ 4212-012-2013 Термопреобразователи сопротивления медные ТСМ Метран 243 (50М) Данный преобразователь используется для измерения температуры подшипника центробежного нагнетателя. Принцип действия термометров сопротивления (ТС) основан на свойстве металлов и полупроводников изменять свое электрическое сопротивление с изменением температуры. Основная характеристика ТС – температурный коэффициент сопротивления (ТКС), представляющий собой относительное изменение сопротивления при изменении температуры на один градус. (5) где Rt – сопротивление при температуре t; R0– сопротивление при температуре t0 = 0°C. Медь – один из недорогостоящих металлов, легко получаемых в чистом виде. Медный ТС имеет линейную зависимость сопротивления от температуры, которая представлена на рис. 8: 16 Рисунок 8 - Статические характеристики проводниковых термометров сопротивления Математическая модель медного описывается следующим уравнением: термометра сопротивления (6) где Rt и R0 – сопротивления ТСМ при температуре t и при температуре 0 0С; αТ – температурный коэффициент сопротивления ТСМ. Медные ТС выполняются проволочными и имеют следующее строение: в корпусе 1 расположена тонкая проволока 2 из меди, которая наматывается на каркас 3 из керамики, стекла или пластмассы и является чувствительным элементом ТС. Эта проволока припаивается к выводам, которые через изоляционные трубки 4 подводятся к разъему 5 в соединительной головке 6. ТС устанавливается на объекте измерения с помощью штуцера 7. Внешний вид и конструкция ТСМ представлены на рис. 10: 17 Рисунок 9 - Внешний вид и конструкция ТСМ Четырехпроводная схема подключения термометра сопротивления представлена на рис. 10: Рисунок 10 - Четырехпроводная схема подключения термометра сопротивления Сводные метрологические характеристики медного термопреобразователя сопротивления ТСМ Метран243 (50М) представлены в табл. 5: Таблица 5 - Сводные метрологические характеристики медного термопреобразователя сопротивления ТСМ Метран243 (50М) Выходной сигнал, Ом 0-50 Степень защиты по ГОСТ 14254 IP65 Класс допуска С Диапазон измерения, °С От -50 до +120 МПИ, лет 4 Схема соединения Четырехпроводная Методика поверки ГОСТ 8.461 18 Термопреобразователи сопротивления платиновые ТСП Метран 286 (100Pt) Данный преобразователь используется для измерения температуры газа на входе и выходе с центробежного нагнетателя. Принцип действия термометров сопротивления (ТС) основан на свойстве металлов и полупроводников изменять свое электрическое сопротивление с изменением температуры. Основная характеристика ТС – температурный коэффициент сопротивления (ТКС), представляющий собой относительное изменение сопротивления при изменении температуры на один градус. (7) где Rt – сопротивление при температуре t; R0– сопротивление при температуре t0 = 0°C. Математическая модель (аналитическое платинового термометра сопротивлений: выражение НСХ) для (8) где a, b- константы; R0- сопротивление ЧЭ при 0°С; t- измеряемая температура. Зависимость сопротивления от температура платинового термометра сопротивления представлена на рис. 8. Устройство платинового термометра сопротивления представлено на рис. 11: Рисунок 11 - Устройство платинового термометра сопротивления 19 Четырехпроводная схема подключения термометра сопротивления представлена на рис. 12: Рисунок 12 - Четырехпроводная схема подключения термометра сопротивления Метрологические характеристики платинового термопреобразователя сопротивления ТСП Метран 286 (100Pt) предствлены в сводной таблице 6: Таблица 6 - Метрологические характеристики платинового термопреобразователя сопротивления ТСП Метран 286 (100Pt) Выходной сигнал, Ом 0-50 Класс точности 0,5 Степень защиты по ГОСТ 14254 IP65 Допускаяемая основная погрешность, % приведенная ±0,15 Диапазон измерения, °С От -50 до +500 МПИ, лет 5 Срок службы, лет 8 Схема соединения Четырехпроводная Методика поверки МИ 280.01.00-2013 20 Спецификация приборов и преобразователей Спецификация приборов и преобразователей представлена в табл. 7: Таблица 7 - Спецификация приборов и преобразователей Позиция Параметры 2а- 3а Температура газа на входе и на выходе 4а-5а Давление газа на входе и выходе Место установки Наименование и характеристика прибора Преобразователь термоэлектрический платиновый Номинальная статистическая характеристика НСХ(Pt100); Предел измерения: -50…+500оС; Класс допуска 2; На трубопроводе Температура окружающей среды, оС: -50…+80; Маркировка взрывозащиты 1ExdIICT6 X; Степень защиты IP65; Выходной сигнал 4-20 мА с HART; МПИ 5 лет. Преобразователь давления емкостный со встроенным индикатором Измеряемые среды горючие жидкости, пар, газовые смеси и т. д. Предел измерения минимальный 0,025кПА, На трубопроводе максимальный 68МПа; Выходной сигнал 4-20 мА с HART; Основная приведенная погрешность ±0,075% Диапазон температур окружающей среды от -55 до 85 МПИ 5 лет 21 Тип, модель Изготовитель Метран-286-06Exd-1-100/IН10-(50…500)°С-БТТ6-У1.1-ГП-G1 Россия г. Челябинск «Метран» Метран150TGR5-2G-32-HR7-M4-KMS5-Ех-ДИ Россия г. Челябинск «Метран» Позиция 6а 1а Параметры Расход газа на входе Температура подшипника центробежного нагнетателя Место установки Наименование и характеристика прибора Счетчик газа вихревой МЕТРАН-331 Выходной сигнал: 4-20мА Относительная погрешность: 0,5% Пределы измерений расхода: 5-5200 м3/ч На трубопроводе Температура измеряемой среды: От -40 до 150°С Давление рабочей среды: до 27,6 МПА Степень защиты IP66; МПИ 3 года. На центробежном нагнетателе Выходной сигнал: 0-50Ом КТ: 0,5 Степень защиты по ГОСТ 14254: IP65 Класс допуска: С Диапазон измерения: От -50 до +120°С Схема соединения: четырехпроводная МПИ: 4 года 22 Тип, модель Изготовитель Счетчик газа вихревой Метран-3315200-2,5-01Вн-Т-К1 Россия г. Челябинск «Метран» ТСМУ Метран243-01-IP652500-С-4-1-ЛУ1.1-ГП Россия г. Челябинск «Метран» Поверка прибора Поверка медного термопреобразователя сопротивления Метран243 (50М) осуществляется по ГОСТ8.461-2009 ТСМ Операции поверки 1. Внешний осмотр, проверка маркировки и комплектности; 2. Проверка электрического сопротивления изоляции ТС при температуре 20 ±5°С; 3. Проверка отклонения сопротивления ТС от НСХ при температуре от -5 до +30°С; 4. Проверка отклонения сопротивления ТС от НСХ при температуре от 90 до 103°С. Средства поверки: Эталонные термометры; Термостаты; Калибраторы; Установки для реализации реперных точек; Приборы измерения сопротивления ТС и регистрации показаний эталонных термометров; Приборы для измерения электрического сопротивления изоляции между выводами и защитным корпусом ТС; Вспомогательное оборудование. Условия поверки: Температура в поверочном помещении должна быть 20 ± 5°С, относительная влажность воздуха не более 80%, атмосферное давление от 84 до 160,7кПа; Вибрация, тряска, удары, магнитные поля, кроме земного, влияющие на работу эталонных ТС и других средств измерения должны быть исключены; Напряжение питания сети должно быть в пределах нормы. Поверку медного термопреобразователя сопротивления ТСМ Метран243 (50М) проводят путем проверки отклонения термопреобразователя сопротивлений от НСХ при температуре от -5 до +30°С. 23 Проверку отклонения сопротивления ТС от НСХ выполняют сличением с эталонным термопреобразователем при 0°С в нулевом термостате, заполненным смесью льда и воды, при другой температуре в диапазоне от -5 до +30°С в термостатах жидкостных, блочных, флюидных, либо измерением в реперных точках (тройной воде, точке плавления галлия). Основой метода сличения является проведение одновременных измерений одного и того же значения физической величины однородными поверяемым и эталонным средствами измерений. При поверке с помощью данного метода устанавливают на эталоне некоторое значение величины Х и сравнивают результаты измерения этой величины с поверяемым Xп и эталонными Хэ средствами измерений. Показания эталона рассматривают как действительные значения величины. Тогда абсолютная погрешность при поверке при значении величины Х будет: Δ = Xп - Хэ, где ∆- разница показаний поверяемого и эталонного приборов; Хп- показание поверяемого прибора; Хэ- показание эталонного прибора. Критерий годности термопреобразователя сопротивления (𝑅𝑘 (𝑡𝑘 ) − 𝑅нсх (𝑡𝑥 ) + 𝑈) 𝑑𝑅 (𝑅𝑘 (𝑡𝑘 ) − 𝑅нсх (𝑡𝑥 ) − 𝑈) 𝑑𝑅 𝑑𝑡 𝑑𝑡 ≤ +∆𝑡𝑥 (9) ≤ ∆𝑡𝑥 (10) где Rk(tk)- среднее значение сопротивления, поверяемого ТС, Ом; tхсредняя температура, измеренная эталонным термометром, °С; Rнсх(tx)значение сопротивления ТС по НСХ при температуре tx, Ом; U- расширенная неопределенность результата измерения сопротивления ТС, Ом; 𝑑𝑅 𝑑𝑡 - чувствительность ТС по НСХ при температуре tx, Ом/°С; ±∆tx- допуск ТС по ГОСТ6651 при температуре tx, °С. 24 Заключение В ходе выполнения курсовой работы по теме «Приборы и средства автоматизации магистральной транспортировки природного газа» был изучен технологический процесс магистральной транспортировки природного газа по трубопроводу, устройство, принцип работы, назначение компрессорной станции и технологический процесс компримирования природного газа при его транспортировке по газопроводу. А в частности изучена автоматизацию компрессорной установки компримирования природного газа, средства и приборы, позволяющие реализовать эту автоматизацию. Ознакомился с приборами и преобразователями, их метрологическими характеристиками, принципами работы и устройством, изучил их методы поверки. 25 Список используемых источников 1. Половнева С. И., Ёлшин В. В., Толстой М. Ю. Технические измерения и приборы. Измерение расхода газов и жидкостей: учеб. пособие. (гриф УМО) 2-е изд., репр. Иркутск: Изд-во ИрГУ, 2010.86 с. 2. Васильев Г. Г., Коробков Г. Е., Коршак А. А. Трубопроводный транспорт нефти. Учеб. для вузов. Изд-во Недра-Бизнесцентр, 2002, 407 с. 3. Козаченко А.Н. Эксплуатация компрессорных станций магистральных газопроводов. Изд-во Нефть и газ, 1999. 463 с. 4. Автоматизированные системы управления технологическими процессами: метод.указания по выполнению курсового проекта / сост.: С.И. Половнева, П.Р. Ершов, А. А. Колодин. – Иркутск: Изд-во ИРНИТУ, 2017. – 24 с. 5.Кулаков М.В. Технологические измерения и приборы для химических производств. – М. : Машиностроение, 2008. – 424 с. 6. Сажин С.Г. Средства автоматического контроля технологических параметров: учебник. – СПб. : Лань, 2014. – 308 с. 7. https://ru.wikipedia.org/wiki/Газопровод#Типы_газопроводов 8. https://docs.cntd.ru/document/1200103173 9. https://promzn.ru/gazovaya-promyshlennost/transportirovkagaza.html#i-3 10. https://www.tehnik.top/2018/12/blog-post_236.html 11. https://www.gazprominfo.ru/terms/gas-main/ 12. https://promzn.ru/gazovaya-promyshlennost/transportirovka-gaza.html 13. https://mtn.pro-solution.ru/ 14. https://www.emerson.ru/ru-ru/automation/measurementinstrumentation/metran 15. ГОСТ 8.558-2009 ГСИ. Государственная поверочная схема для СИ температуры. 16. ГОСТ 8.461-2009 ГСИ. Термометры сопротивления из платины, меди и никеля. Методика поверки. 17. СТО ИРНИТУ 005-2020. Система менеджмента качества. Оформление курсовых проектов (работ) и выпускных квалификационных работ технических специальностей.- Иркутск: Изд-во ИРНИТУ, 2020.- 32с. 26 Приложение А 27