Министерство сельского хозяйства Российской Федерации

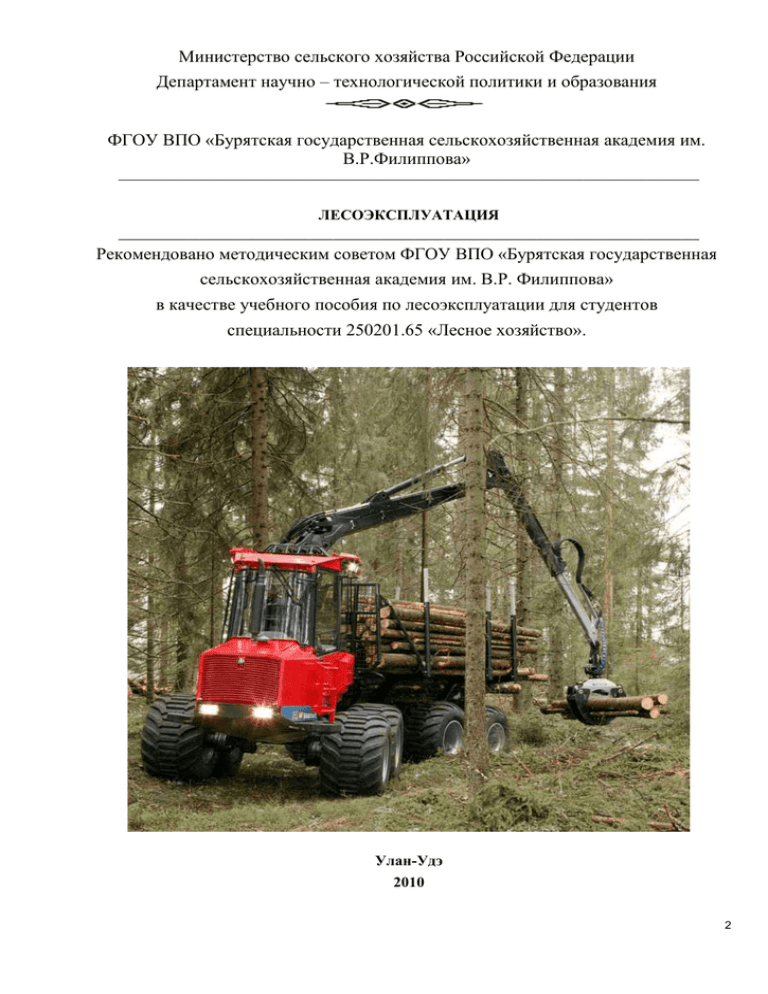

advertisement