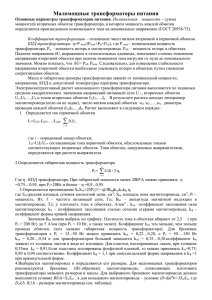

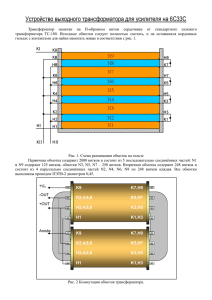

А.Л.Встовский, С.А. Встовский, Л.Ф. Силин, Н.Е. Полошков Проектирование трансформаторов (2013)

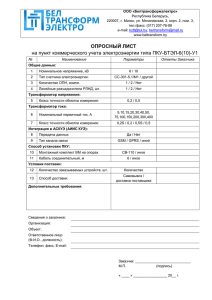

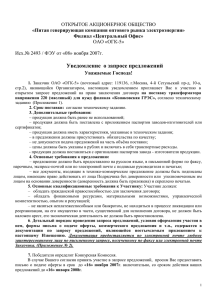

advertisement