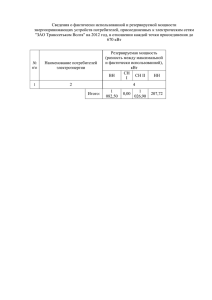

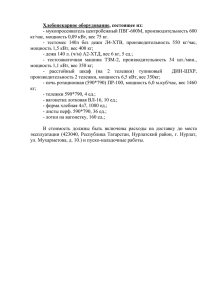

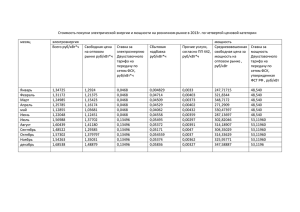

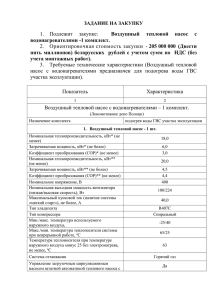

ООО «ENERGY EFFICIENCY» УТВЕРЖДАЮ Директор ООО «ENERGY EFFICIENCY» _______________ Х.М. Хайдаров «___» ____________ 202__ РАСЧЕТНО-ПОЯСНИТЕЛНАЯ ЗАПИСКА к научно обоснованным нормам удельного расхода топливоэнергетических ресурсов по продукции Андижанского биохимического завода Договор № ______ от ________________ Андижан-202_ ВВЕДЕНИЕ Настоящая работа является продолжением и уточнением расчетов научно обоснованных норм удельного расхода топливо-энергетических ресурсов (ТЭР) по продукции Андижанского биохимического завода (АБХЗ), выполненных нами КРАТКАЯ ХАРАКТЕРИСТИКА ЗАВОДА В составе Андижанского БХЗ имеются две очереди производства спирта этилового ректификованного из зерна с проектной мощностью по 915 тыс.дал условного спирта в год каждая, что при 305 рабочих дней в году составляет 3,0 тыс.дал условного спирта в сутки на каждый из очередей. I-ая очередь введена в 1994 году и освоена в соответствии с проектной мощностью. II-ая очередь введена в 1999 году и пока не освоена. Поэтому расчет норм удельного расхода ТЭР по ней выполнен по проектным показателям – в соответствии с Временным технологическим регламентом, утвержденным Ассоциацией *******. Выработка готовой продукции – спирта этилового ректификованного высшего сорта в пересчете на абсолютный алкоголь составляет: 3000 × 0,959 = 2877 дал/сут, или 877485 дал/год, где 0,959 (95,9 %) – выход спирта I-го сорта к условному спирта. Согласно расчетам, выполненным лабораторией № 1 Ч.Ф.УзНиихимпроекта, выход спирта марок «Высшей очистки» и «Экстра» составляет: – от I-го сорта ~ 99,33 % – высшей очистке; – от I-го сорта ~ 97,69 % – экстра На основании этих коэффициентов произведен расчет норм удельного расхода ТЭР по спирту марок «Высшей очистки» и «Экстра» по отношению к спирту I-го сорта. Склад зерна II-ой очереди запроектирован с учетом потребности I-ой очереди спиртового производства. Емкость склада 4500 тн зерна. Количество отгружаемого зерна составляет согласно проекту 120тн/сут., из них: – на II-ю очередь – 92,2 тн/сут.; – на I-ю очередь – 27,8 тн/сут. Обе очереди имеют собственные установки по производству ферментов, общую парокотельную (ТЭЦ) завода, которая не расширяется. Увеличены мощности станций по производству холода и выработке сжатого воздуха, водооборотного цикла и т.д. 2. СПЕЦИФИКАЦИЯ Электропотреблящего основного технологического оборудования, установленного в производстве спирта этилового из зерна на I-ой очереди Андижанского БХЗ (из постоянного технологического регламента) № 1 ПТ 3 ПТ 4 ПТ 5 ПТ 8 ПТ 9 7 8 9 7,5 5 6 Склад зерна 2 0,8 Факт. потреб. эл. энергии в сутки, кВт∙час 10 15,0 12,0 16 192,0 2 22,0 2 0,85 44,0 37,4 16 598,4 1 2 2 13,0 13,0 4,0 1 2 2 0,85 0,85 0,85 13,0 26,0 8,0 11,05 22,1 6,8 24 16 16 265,2 353,6 108,8 Наименование оборудование Кол-во оборуд. ед Мощн. эл. двиг. кВт 2 3 4 2 Конвейер ленточный Нория ленточная для зерна Конвейер скребковый Конвейер скребковый Нория ленточная Кол-во эл.дв. шт Коэффиц. загрузки эл.мощн., Ки Сум. мощность эл. двигателей, кВт установ. фактич. Число часов работы в сут. Итого: ПТ 10 ПТ 11 Х 18 ПТ 19 ПТ 20 В1 В 8 АС Х 2 АС Х 4 АС Х 6 АС Конвейер винтовой Конвейер винтовой Дробилка зерна Конвейер скребковый Нория ленточная ковшовая Вентилятор ВЦ-6-28 Вентилятор ВЦ-4-75-5 Циклон батарейный Циклон батарейный Циклон батарейный 1 1 2 2 Отделение подготовки зерна 5,5 1 0,85 3,0 1 0,85 90,0 2 0,85 3,0 2 0,85 2 3,0 2 1 1 1 1 1 22,0 22,0 0,55 0,55 0,55 1 1 1 1 1 1518 5,5 3,0 180,0 6,0 4,675 2,55 153,0 5,1 16 16 12 12 74,8 40,8 1836,0 61,2 0,85 6,0 5,1 12 61,2 0,85 0,85 0,9 0,9 0,9 22,0 22,0 0,55 0,55 0,55 18,7 18,7 0,495 0,495 0,495 24 24 8 8 8 448,8 448,8 3,96 3,96 3,96 Х 9 АС Циклон батарейный 1 0,55 1 0,9 1 2 2 Отделение получения сусла 11,0 1 0,85 55,0 2 0,85 37,0 2 0,85 1 7,5 1 2 1 45,0 11,0 1 0,55 0,495 8 Итого: Р 22 Н 24 Н 27 Р 28 Н 29 Н 34/1,2 Н 38 Н 39 Р 40 Р 41 Смеситель-предразварник Насос НБ-52 Насос АХ-125-80-250 А Аппарат ферментативной обработки Насос НБ-32 Насосы ц/б для подачи осахаренной массы в теплообменник: Насос Х 45/50 для подачи конденсата в смесительпредразварник Вакуум-насос ВВН 1-6 Расходный сборник амилосубтилина Расходный сборник глюкавамерина 3,96 2987,44 11,0 110,0 74,0 9,35 93,5 62,9 24 12 12 224,4 1122,0 754,8 0,85 7,5 6,38 24 153,1 2 1 0,85 0,85 90,0 11,0 76,5 9,35 12 24 918,0 224,4 22,0 1 0,85 22,0 18,7 24 448,8 1 2,2 1 0,85 2,2 1,87 24 44,88 3 30,0 3 0,85 90,0 76,5 8 612,0 4 2,2 4 0,85 8,8 7,48 6 44,88 2 2,2 2 0,85 4,4 3,74 12 44,88 Итого: 4593,14 Бродильное отделение Н 76 Н 78 Насос для перекачки бражки в передаточный чан Насос для подачи бражки на ректификацию 6 40,0 6 0,85 240,0 204,0 12 2448,0 2 55,0 2 0,85 110,0 93,5 12 1122,0 1 Узел засевных дрожжей 3,0 1 0,85 Итого: Р 64/1 Маточник 3,0 2,55 3570,0 24 61,2 Р 64/2 Р 66 Заторник для приготовления сусла Дрожжанка 1 22,0 1 0,85 22,0 18,7 24 448,8 6 1,7 6 0,85 10,2 8,67 8 69,36 Итого: 579,36 Брагоректификационная установка со сливным отделением Н 140 Н 142 Н 143 Н 145 Н 146 Н 157 Н 163 Насос для подачи бражки на бражные колонны Насос для подачи барды Насос для водноспиртовой жидкости Насос для подачи дефлегматорной воды на производство Насос для подачи сивушного масла в спиртохранилище Насос для подачи этилового спирта в спиртохранилище Насос для подачи головной фракции в спиртохранилище 2 37,0 2 0,85 74,0 62,9 12 754,8 2 37,0 2 0,85 74,0 62,9 12 754,8 1 7,5 1 0,85 7,5 6,38 24 153,12 2 55,0 2 0,85 110,0 93,5 12 1122,0 2 7,5 2 0,85 15,0 12,75 12 153,0 2 2,8 2 0,85 5,6 4,76 12 57,12 2 2,2 2 0,85 4,4 3,74 12 44,88 Итого: Н 252 Насос для подачи барды 2 45,0 Отделение бардораздачи 2 0,85 90,0 76,5 3039,72 12 Итого: 918,0 918,0 Всего по спиртному цеху: 1518 + 2967,44 + 4592,14 + 3570 + 579,36 + 3039,72 + 918 = 17204,7 кВт∙час/сут. Технологическая норма удельного расхода электроэнергии на спирт 1-го сорта составит: Н𝑊 Т = 17204,7 ∶ 2,877 = 5980,1 кВт ∙ час/тыс. дал. Общепроизводственная цеховая норма составит: 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 5980,1 = 6099,7 кВт ∙ час/тыс. дал. Принимаем 6100 кВт∙час/тыс.дал. На производство спирта «Высшей очистки»: Н𝑊 ОЦ = 1,0067 × 6100 = 6140,9 кВт ∙ час/тыс. дал. На производство спирта «Экстра»: Н𝑊 ОЦ = 1,0204 × 6100 = 6224,4 кВт ∙ час/тыс. дал. 3. СПЕЦИФИКАЦИЯ Электропотреблящего оборудования, установленного в производстве спирта этилового из зерна на II -ой очереди Андижанского БХЗ (из временного технологического регламента). № 1 ПТ 1 ПТ 2 ПТ 3 ПТ 4 ПТ 5 ПТ 6 ПТ 7 ПТ 8 ПТ 9 ПТ 10 В101 В102 Х103 Х104 В105 В106 установ. фактич. 7 8 9 Факт. потреб. эл. энергии в сутки, кВт∙час 10 0,85 18,5 15,725 16 251,6 1 0,85 18,5 15,725 14 220,15 7,5 7,5 11,0 11,0 11,0 11,0 11,0 11,0 1 1 1 1 1 1 1 1 0,85 0,85 0,85 0,85 0,85 0,85 0,85 0,85 7,5 7,5 11,0 11,0 11,0 11,0 11,0 11,0 6,375 6,375 9,35 9,35 9,35 9,35 9,35 9,35 16 14 14 14 14 14 16 16 102,0 89,25 130,9 130,9 130,9 130,9 149,6 149,6 1 22 1 0,85 22 18,7 16 299,2 1 22 1 0,85 22 18,7 14 261,8 1 1 0,55 0,55 1 1 0,85 0,85 0,55 0,55 0,467 0,467 24 24 11,2 11,2 1 11 1 0,85 11 9,35 16 149,6 1 11 1 0,85 11 9,35 14 130,9 Наименование оборудование Кол-во оборуд. ед Мощн. эл. двиг. кВт 2 3 4 1 18,5 1 1 18,5 1 1 1 1 1 1 1 1 Нория ковшовая ленточная Нория ковшовая ленточная Конвейер скребковый Конвейер скребковый Конвейер скребковый Конвейер скребковый Конвейер скребковый Конвейер скребковый Конвейер скребковый Конвейер скребковый Вентилятор радиальный, виброизолированный Вентилятор радиальный, виброизолированный Циклон батарейный Циклон батарейный Вентилятор радиальный, виброизолированный Вентилятор радиальный, виброизолированный Кол-во эл.дв. шт Коэффиц. загрузки эл.мощн., Ки 5 6 Склад зерна Сум. мощность эл. двигателей, кВт Число часов работы в сут. Х107 Х108 В109 В110 Х111 Х119 Х120 Х121 ПТ 203 ПТ 204 ПТ 205 ПТ 206 ПТ 207 ПТ 208 Циклон батарейный Циклон батарейный Вентилятор радиальный, виброизолированный Вентилятор радиальный, виброизолированный Циклон батарейный Циклон батарейный с коллектором Циклон батарейный с коллектором Циклон батарейный с коллектором Нория ковшовая ленточная Нория ковшовая ленточная Нория ковшовая ленточная Нория ковшовая ленточная Установка для разгрузки сыпучих грузов Маневровое устройство 1 1 0,55 0,55 1 1 0,85 0,85 0,55 0,55 0,467 0,467 24 24 11,2 11,2 1 11 1 0,85 11 9,35 16 149,6 1 11 1 0,85 11 9,35 14 130,9 1 0,55 1 0,85 0,55 0,467 24 11,2 1 1,5 1 0,85 1,5 1,275 24 30,6 1 1,5 1 0,85 1,5 1,275 24 30,6 1 1,1 1 0,85 1,1 0,935 24 22,45 1 11 1 0,85 11 9,35 24 224,4 1 11 1 0,85 11 9,35 24 224,4 1 11 1 0,85 11 9,35 12 112,2 1 11 1 0,85 11 9,35 12 112,2 1 3 1 0,85 3 2,55 24 61,2 1 13/18 2 0,85 13/18 11,05/15,3 16 186 Итого: Технологическая норма удельного расхода электроэнергии по складу зерна составляет: Н𝑊 Т = 3668 ∶ 2,877 = 1274,94 кВт ∙ час/тыс. дал. 3668 Общепроизводственная цеховая норма: 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 1274,94 = 1300 кВт ∙ час/тыс. дал. 1 ПТ 1/1 ПТ 1/2 С 5/1,2 Х 6/1,2 Х 7/1,2 ПТ 9/1,2 Х 8/1,2 Х 10/1,2 Х 15/1,2 ПТ 17 Х 18 2 Конвейер винтовой Конвейер винтовой Сепаратор зерноочистительный Камнеотборник Молотковая мельница Нория ковшовая ленточная Питатель шлюзовый Питатель шлюзовый Питатель шлюзовый Конвейер винтовой Весы автоматические порционные для зерна 3 7 8 9 10 1 1 4 5 6 Отделение подготовки зерна 1,1 1 0,85 1,1 1 0,85 1,1 1,1 0,935 0,935 12 12 11,22 11,22 2 1,1 2 0,85 2,2 1,87 12 22,44 2 2 0,37 90 2 2 0,85 0,8 0,74 180 0,63 144 12 12 7,56 1728 2 4 2 0,85 8 6,8 12 81,6 2 2 2 2 1,1 1,1 0,55 1,1 2 2 2 1 0,85 0,85 0,85 0,85 2,2 2,2 1,1 1,1 1,87 1,87 0,935 0,935 12 12 12 12 22,44 22,44 11,22 11,22 2 0,065 1 0,85 0,065 0,055 12 0,66 Итого: Р 20 Н 24 Н 27 Н 29 Н 34 Смеситель-предразварник Насос поршневой буровой Насос центробежный для циркуляции Насос поршневой буровой Насос поршневой буровой 1930 2 2 Отделение получения сусло 22 2 0,8 55 2 0,8 44 110 35,2 88 12 12 422,4 1056 8 45 8 0,8 360 288 8 2304 2 4 55 55 2 4 0,8 0,8 110 220 88 176 12 6 1056 1056 Н 38 Н 39 Р 40 Р 41 Р 54 Н 55/1÷4 Н 55/7÷ 10 Насос для подачи конденсата Насос водокольцевой вакуумный Расходный сборник амилосубтилина Расходный сборник глюкаваморина Приемный сборник амилосубтилина Насос дозировочный для подачи ферментов 2 2,2 2 0,85 4,4 3,74 12 44,88 2 75 2 0,8 150 120 12 1440 3 1,5 3 0,85 4,5 3,825 12 45,9 2 1,5 2 0,85 3 2,55 12 30,6 1 5,5 1 0,85 5,5 4,675 24 56,1 8 1,1 8 0,85 8,8 7,48 12 89,76 Итого: Р 64 Р 65 Р 66 Р 68 Н 69 Маточник Емкость для приготовления раствора карбамида Дрожжанка Сборник для приготовления сусла Насос центробежный Узел засевных дрожжей 1 0,85 1 1,5 1 3 1 6 1,5 1 2 7601,6 1,5 1,275 24 30,6 0,85 3 2,55 24 61,2 6 0,85 9 7,65 12 91,8 11 1 0,85 11 9,35 24 224,4 3 2 0,85 6 5,1 12 61,2 Итого: Н 76 Н 78 Насос для бражки Насос для бражки 4 2 55 55 Бродильное отделение 4 0,8 2 0,8 220 110 176 88 469,2 8 10 Итого: 1408 880 2288 Отделение брагоректификации Н 140 Насос одновинтовой для подачи бражки в колонну 2 11 2 0,8 22 17,6 12 211,2 Н 142 Н 143 Н 145 Н 146 Н 153 Насос центробежный для перекачки барды Насос для лютерной воды и водноспиртовой жидкости Насос центробежный для подачи дефлегматорной воды Насос для сивушного масла Насос погружной 2 37 2 0,8 74 59,2 12 710,4 3 2,2 3 0,85 6,6 5,61 8 44,88 2 45 2 0,8 90 72 12 864 2 2,2 2 0,85 4,4 3,74 11 41,14 1 11 1 0,85 11 9,35 6 56,1 Итого: 1927,7 Сливное отделение Н 157/1,2 Н 162/1,2 Н 193/1,2 Насос герметичный для спирта Насос герметичный для головной фракции Насос герметичный для спирта 2 11 2 0,8 22 17,6 12 211,2 2 2,2 2 0,85 4,4 3,74 12 44,88 2 11 2 0,8 22 17,6 12 211,2 2 2 Узел сбора конденсата 5,5 2 0,8 7,5 2 0,8 Итого: Н 181 Н 182 Насос конденсатный Насос трехвинтовой 11 15 8,8 12 467,3 10 12 Итого: Всего по спиртовому цеху: 1930 + 7601,6 + 469,2 + 2288 + 1927,7 + 467,3 + 232 = 14915,8 кВт∙час/сут. Технологическая норма удельного расхода электроэнергии составляет: 88 144 232 Н𝑊 Т = 14915,8 ∶ 2,877 = 5184,5 кВт ∙ час/тыс. дал. Общепроизводственная цеховая норма: 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 5184,5 = 5288 кВт ∙ час/тыс. дал. Всего по II-ой очереди спиртового производства: Н𝑊 ОЦ = 1300 + 5288 = 6588 кВт ∙ час/тыс. дал. спирта 1-го сорта. Примечание: нормы удельного расхода электроэнергии будут уточнены после освоения II-ой очереди спиртового производства АБХЗ. На производство спирта «Высшей очистки»: Н𝑊 ОЦ = 1,0067 × 6588 = 6632 кВт ∙ час/тыс. дал. На производство спирта «Экстра»: Н𝑊 ОЦ = 1,0204 × 6588 = 6722,4 кВт ∙ час/тыс. дал. 4. РАСЧЕТ норм удельного расхода ТЭР на производство ферментов Производство ферментов (глюкаваморина Гх и амилосубтилина Гх) на Андижанском БХЗ осуществляется согласно технологическим регламентам, утвержденным директором АБХЗ 01.07.95. на одном и том же технологическом оборудовании, установленном в отделении получения ферментов. Мощность производства составляет при 305 рабочих днях в году: – амилосубтилина – 315 м3/год или 1,033 м3/сут.; – глюкаваморина – 560 м3/год или 1,836 м3/сут. Производство введено в эксплуатацию в декабре 1994 года. СПЕЦИФИКАЦИЯ Электропотреблящего оборудования, установленного в отделение получения ферментов. № 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 Наименование оборудование Кол-во рабоч. оборуд. ед Мощн. эл. двиг. кВт 2 3 4 1 2 1 1 2 1 1 2 1 1 1 1 1 1 1 1 2,2 7,5 4,0 7,5 15,0 7,5 10,0 30,0 10,0 400,0 5,5 0,55 0,25 5,5 4,0 5,0 1,95 Центробежный насос Центробежный насос Винтовой насос Центробежный насос Двухплунжерный насос Вакуум-насос Мешалка Сборник-мешалка Сборник Воздуходувка (6000 В) Вентилятор Вентилятор Вентилятор Вентилятор Вентилятор Вентилятор Освещение Кол-во эл.дв. шт Коэффиц. загрузки эл.мощн., Ки 5 6 Склад зерна 1 0,85 2 0,85 1 0,85 1 0,85 2 0,85 1 0,85 1 0,85 2 0,85 1 0,85 1 0,83 1 0,9 1 0,9 1 0,9 1 0,9 1 0,9 1 0,9 0,8 Сум. мощность эл. двигателей, кВт установ. фактич. 7 8 9 Факт. потреб. эл. энергии в сутки, кВт∙час 10 2,2 15,0 4,0 7,5 30,0 7,5 10,0 60,0 10,0 400,0 5,5 0,55 0,25 5,5 4,0 5,0 1,95 1,87 12,75 3,4 6,375 25,5 6,375 8,5 51,0 8,5 332,0 4,95 0,495 0,225 4,95 3,6 4,5 15,6 12 12 12 12 12 12 12 12 12 12 24 24 24 24 24 24 10 22,44 153,0 40,8 76,5 306,0 76,5 102,0 612,0 102,0 3984,0 118,8 11,88 5,4 118,8 86,4 108,0 15,6 Число часов работы в сут. Итого: 5940,12 Технологическая норма удельного расхода электроэнергии составляет: 3 Н𝑊 Т = 5940,12 ∶ 1,836 = 3235,36 кВт ∙ час/м Общепроизводственная цеховая норма: 𝑊 3 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 3235,36 = 3300,0 кВт ∙ час/м 5. РАСЧЕТ норм удельного расхода тепловой энергии (пара Р = 0,6 МПа) на производство 1000 дал спирта ректификованного из зерна. I-я очередь Расход греющего пара на стадии ТП-1 «Получение сусла» – 31,0 т/сут (G1). Расхода свежего пара на стадии ТП-4 «Брагоректификация» – 251,13 т/сут (G2). Расхода пара для периодической стерилизации, дезинфекции, промывки технологического оборудования принимаем в размере 25 % от суммарного (G1 + G2) расхода пара на технологию (эксплуатационные данные). Расход пара на приготовление растворов карбамида (в узел засевных дрожжей) и раствора хлорной извести (для дезинфекции оборудования) принимаем в размере 5 % от суммарного (G1 + G2) расхода пара на технологию. Суммарный расход пара в сутки определяем по формуле: 𝐺общ = (𝐺1 + 𝐺2 ) × 1,3 = (31,0 + 251,13) × 1,3 = 366,77 т/сут Теплосодержание пара Р = 0,6 МПа равно 659 ккал/кг. Тогда 𝑄общ = 366,77 × 103 × 659 = 241,7 Гкал/сут. Расход тепловой энергии на производство 1000 дал спирта этилового 1го сорта составляет: 241,7 : 2,877 = 84,0 Гкал. Расход тепловой энергии на 1000 дал спирта «Высшей очистки» составляет: 84,0 х 1,0067 = 84,56 Гкал. Расход тепловой энергии на 1000 дал спирта «Экстра» составляет: 84,0 х 1,0204 = 85,7 Гкал II-я очередь Согласно Временному технологическому регламенту расход тепловой энергии на 100 дал спирта этилового 1-го сорта составляет 64,5 Гкал. Тогда расход тепловой энергии составить: – на 1000 дал спирта «Высшей очистки»: 64,5 х 1,0067 = 64,9 Гкал; – на 1000 дал спирта «Экстра»: 64,5 х 1,0204 = 65,8 Гкал. Примечание: нормы удельного расхода тепловой энергии будут уточнены после освоения II-ой очереди. 6. РАСЧЕТ нормы удельного расхода электроэнергии на выработку 1000 м3 сжатого воздуха. Учетной единицей продукции компрессорной станции является 1000 м3 сжатого воздуха, приведенных к стандартным условиям – 20 0С и 760 мм.рт.ст. Воздушная компрессорная станция 1-ой очереди Андижанского БХЗ оснащена тремя компрессорными установками типа 302 ВП-10/8 производительностью 10 м3/мин. (600 м3/час) каждая с давлением нагнетения избыточным 8 кгс/см2. Мощность на валу компрессора (по каталогу) – 57 кВт, мощность электродвигателя – 75 кВт. Для расчета используем метод, приведенный в /3/, согласно которому норма расхода электроэнергии на привод компрессора для производства 1000 м3 сжатого воздуха, с учетом условий всасывания, определяется по формуле: Н𝑊 ПР = 𝑃 × 1000 × ∆𝑄ПОП × 𝐾Э кВт ∙ час/тыс. привед. м3 , 𝑄Н × 𝜂дв × 𝜂П где 𝑃 – потребляемая мощность на валу компрессора при номинальной подаче, кВт; 𝑄Н – номинальная подача компрессора, м3/час; 𝜂дв – КПД двигателя, принимается равным 0,89 – 0,93; 𝜂П – КПД передачи, для муфтовой передачи 𝜂П = 1; 𝐾Э – эксплуатационный коэффициент, учитывающий недогрузку и износ компрессора (принимается равным: для новых компрессоров 𝐾Э = 1, для изношенных поршневых и ротационных компрессоров 𝐾Э = 1,1); ∆𝑄ПОП = 0) 1,205 × (273 + 𝑡ср 0,465 × 𝐵ср , где 1,205 – плотность воздуха в стандартных условиях, кг/м3; 𝐵ср – среднегодовое барометрическое давление всасываемого воздуха в пункте расположения компрессорной станции, мм.рт.ст. (КМК 2.01.01.-94); 0 𝑡ср – среднегодовая температура тем же, 0С. Для города Андижана согласно КМК 2.01.01.-94 «Климатические и физико-геологические данные для проектирования» (Госкомитет РУз по архитектуре и строительству, Ташкент, 1994): – 𝐵ср = 970 ГПа = 727,7 мм.рт.ст.; 0 – 𝑡ср = 13,5 0С. Тогда ∆𝑄ПОП = Н𝑊 ПР = 1,205 × (273 + 13,5) = 1,02 0,465 × 727,7 57 × 1000 × 1,02 × 1,1 кВт ∙ час = 118,4 10 × 60 × 0,9 × 1 тыс. м3 Расход электроэнергии на охлаждение компрессоров обычно не превышает 2,5 % от общего ее расхода по установке. Поэтому для упрощения расчета примем его таким. Тогда норма расхода электроэнергии на охлаждение компрессора определится из выражения: 𝑊 3 Н𝑊 охл = 0,025 × НПР = 0,025 × 118,4 = 2,96 кВт ∙ час/1000 м Технологическая норма удельного расхода электроэнергии на производство 1000 привед. м3 сжатого воздуха определится по уравнению: 𝑊 𝑊 Н𝑊 Т = НПР + Нохл = 118,4 + 2,96 = 121,36 кВт ∙ час тыс. м3 Общепроизводственная цеховая норма рассчитывается как технологическая, плюс 2 % потерь электроэнергии в цеховых сетях и трансформаторах: 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 121,36 = 123,8 кВт ∙ час тыс. м3 По II-ой очереди Установлены центробежные воздушные компрессоры марки 32ВЦ100/9 М производительностью 100 м3/мин (6000 м3/час) с давлением нагнетания избыточным 8 кгс/см2 – 3 шт. Норма расхода электроэнергии на привод компрессора для производства 1000 м3 сжатого воздуха, с учетом условий всасывания, определяется по формуле, приведенной в /3/: Н𝑊 ПР = где 𝑃 × 1000 × ∆𝑄ПОП × 𝐾Э кВт ∙ час/тыс. привед. м3 , 𝑄Н × 𝜂дв × 𝜂П 𝑃 – потребляемая мощность на валу компрессора при номинальной подаче, кВт, 𝑃 = 582 кВт (из каталога); 𝑄Н – номинальная подача компрессора, равная 6000 м3/час; 𝜂дв – КПД двигателя принимаем равным 0,9; 𝜂П – КПД передачи, для зубчатой передачи 0,94 – 0,98, для расчета принимаем 𝜂П = 94; 𝐾Э – эксплуатационный коэффициент, учитывающий недогрузку и износ компрессора, для новых компрессоров 𝐾Э = 1; ∆𝑄ПОП – 1,02 (см. расчет для 1-ой очереди). Тогда 582 × 1000 × 1,02 × 1 Н𝑊 = = 116,95 кВт ∙ час/тыс. привед. м3 . ПР 6000 × 0,9 × 0,94 Расход электроэнергии на охлаждение компрессоров (Н𝑊 охл ) обычно не превышает 2,5 % от общего ее расхода по установке. 𝑊 3 Н𝑊 охл = 0,025 × НПР = 0,025 × 116,95 = 2,92 кВт ∙ час/1000 м Технологическая норма: 𝑊 𝑊 Н𝑊 Т = НПР + Нохл = 116,95 + 2,92 = 119,87 кВт ∙ час тыс. м3 Общепроизводственная цеховая норма: 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 119,87 = 122,3 кВт ∙ час тыс. м3 7. РАСЧЕТ нормы удельного расхода электроэнергии на получение 1 Гкал умеренного (+10 0С) холода на Андижанском БХЗ По I-ой очереди Получение холода осуществляется с помощью компрессор холодильных установок с холодопроизводительностью 110000 ккал/час, укомплектованных электродвигателями мощностью 132 кВт (МКТ-280). Технологическая норма удельного расхода электроэнергии на получение холода определится по формуле: Н𝑊 Т = 𝑁дв × 𝐾и кВт ∙ час , 𝑄 Гкал где 𝑁дв – установленная мощность электродвигателя, кВт; 𝐾и – коэффициент использования установленной мощности электродвигателя. Принимаем 𝐾и = 0,9; 𝑄 – холодопроизводительность единичной установки, Гкал/час – 0,11. Тогда Н𝑊 Т = 132 × 0,9 кВт ∙ час = 1080 . 0,11 Гкал Общепроизводственная цеховая норма удельного расхода электроэнергии определится с учетом потребления ее вспомогательным оборудованием углекислотного цеха (50 %), потерь в цеховых сетях и трансформаторах, принимаем в расчете равным 18,15 %. Тогда 𝑊 Н𝑊 ОЦ = 1,1815 × НТ = 1,1815 × 1080 = 1276 кВт∙час Гкал . По II -ой очереди Получение холода осуществляется с помощью холодильных машин холодопроизводительностью 137500 ккал/ч, укомплектованных электродвигателями мощностью 200 кВт (МКТ-350). Технологическая норма составит: 200 × 0,9 кВт ∙ час Н𝑊 = = 1309 Т 0,1375 Гкал Общепроизводственная цеховая норма составит: 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 1309 = 1335,2 кВт ∙ час Гкал где 1,02 – коэффициент, учитывающий потери электроэнергии в цеховых сетях и трансформаторах. 8. РАСЧЕТ нормы удельного расхода электроэнергии на перекачку воды питьевого качества. Подача воды осуществляется в две ступени: 1. Насосом до давления 4 кгс/см2; 2. Насосом с 2,8 до 4 кгс/см2. Суммарный напор, создаваемый насосами, составляет: 4 + ( 4 – 2,8 ) = 5,2 кгс/см2 (52 м вод.ст.). Норма расхода электроэнергии на 1000 м3 перекачиваемой воды определяется по формуле 2,72 × Н кВт ∙ час , 𝜂н.у 1000 м3 Н𝑊 Т = где Н – полный напор, м. вод.ст.; 𝜂н.у – КПД насосной установки. КПД насосной установки определяется по формуле: 𝜂н.у = 𝜂н × 𝜂дв × 𝜂п , где 𝜂н – КПД насоса; 𝜂дв – КПД двигателя; 𝜂п – КПД передачи. Принимаем для расчета 𝜂н = 0,45, 𝜂дв = 0,9, 𝜂п = 1. Тогда 𝜂н.у = 0,45 × 0,9 × 1 = 0,405 . Н𝑊 Т = 2,72 × 52 кВт ∙ час = 349,2 0,405 1000 м3 кВт ∙ час 1000 м3 кВт ∙ час = 1,02 × 356,2 = 377,6 1000 м3 𝑊 Н𝑊 ОЦ = 1,02 × НТ = 1,02 × 349,2 = 356,2 𝑊 Н𝑊 ОЗ = 1,06 × НОЦ 9. Тепловой расчет котельного агрегата БМ-35 РФ (ст. № 6) при работе на природном газе Рассчитываемая величина 1 Располагаемое тепло топливо Температура уходящих газов Энтальпия Температура холодного воздуха Энтальпия Потери тепла: - от химического недожога - от механической недожога Обозначение Размерность Формула или обоснование Расчет 3 4 5 𝑄р ккал/кг 𝑄н ккал/м3 8150 ℧ух ℃ Задана 127 ℑух ккал/кг По ℑ − ℧ таблице 300 (𝛼ух = 1,2) 0 𝑡х.в ℃ По КМК 2.01.01-94 13,5 ℑ0х.в ккал/кг По ℑ − ℧ таблице 23,8 𝑞3 % По таблице ХХ 0,5 𝑞4 % По таблице ХХ 0,0 2 р - с уходящими газами 𝑞2 % - в окружающей среду Сумма тепловых потерь Коэффициент полезного действия котельного агрегата 𝑞5 ∑𝑞 % % 𝜂к.а. % р (ℑух − 𝛼ух ∙ ℑ0х.в )(100 − 𝑞4 ) (300 − 1,2 ∙ 23,8)(100 − 0 ) р 8150 𝑄р = 3,33 По п. 5 – 10 8,0 3,33+0,5+0,0+8,0=11,83 𝑞2 + 𝑞3 + 𝑞4 + 𝑞5 100 − ∑𝑞 100 – 11,83 = 88,17 Давление перегретого пара за котельным агрегатом Температура там же Энтальпия там же Температура питательной воды Энтальпия Номинальная паропроизводительность котельного агрегата Тепло полезно используемое в агрегате Полный расход топлива Коэффициент сохранения тепла Номинальная тепловая производительность котельного агрегата Расход условного топлива на выработанное тепло Расход натурального топлива на выработанное тепло 𝑃п.п кгс/см2 Задано 40 𝑡п.п ℑп.п. ℃ ккал/кг Задана По таблице ХХУ 440 790,3 𝑡п.в. ℃ Задана 127 ℑп.в. ккал/кг По таблице ХХIУ 105 (Р = 58 кгс/см2) Д кг/ч Задана 50000 𝑄к.а. ккал/кг Д (ℑп.п. − ℑп.в. ) 50000(790,3-105)=34,265∙106 𝑄к.а. × 100 34,265 × 106 × 100 8150 × 88,17 = 4768,4 8,0 1− = 0,917 88,18 + 8,0 В кг/ч φ - Д′ Гкал/кг Задана 𝒷 кг у. т. Гкал В × 𝑄р Д′ × 𝑄у.т. 𝒷1 3⁄ м Гкал р 𝑄р × 𝜂к.а. 1− 𝑞5 𝜂к.а. + 𝑞5 р 𝒷 ∙ 𝑄у.т. р 𝑄р 35 4768,4 × 8150 = 158,6 35 × 7000 158,6 ∙ 7000 = 136,2 8150 Удельный расход условного топлива на отпущенное тепло Удельный расход натурального топлива на отпущенное тепло 𝒷′ кг у. т. Гкал 𝒷 0,85 158,6 = 186,6 0,85 𝒷1′ м3 ⁄Гкал 𝒷 0,85 136,2 = 160,2 0,85 10. Тепловой расчет котельного агрегата БМ-35 РФ (ст. № 6) при работе на мазуте. Рассчитываемая величина 1 Располагаемое тепло топливо Температура уходящих газов Энтальпия уходящих газов Температура холодного воздуха Энтальпия холодного воздуха Потери тепла в котлоагрегате: - от химического недожога - от механической недожога Обозначение Размерность Формула или обоснование Расчет 3 4 5 𝑄р ккал/кг 𝑄н ккал/м3 9490 ℧ух ℃ Задана 185 ℑух ккал/кг По ℑ − ℧ таблице 444 (𝛼ух = 1,2) 𝑡х.в ℃ По КМК 2.01.01-94 13,5 ℑ0х.в ккал/кг По ℑ − ℧ таблице 23,8 𝑞3 % По таблице ХХ 0,5 𝑞4 % По таблице ХХ 0,0 2 р - с уходящими газами 𝑞2 % - в окружающей среду Сумма тепловых потерь 𝑞5 ∑𝑞 % % р (ℑух − 𝛼ух ∙ ℑ0х.в )(100 − 𝑞4 ) (444 − 1,2 ∙ 23,8)(100 − 0 ) р 9490 𝑄р = 4,39 По п. 5 – 10 8,0 4,39+0,5+0,0+8,0=12,9 𝑞2 + 𝑞3 + 𝑞4 + 𝑞5 Коэффициент полезного действия котельного агрегата Давление перегретого пара за котельным агрегатом Температура перегретого пара Энтальпия перегретого пара Температура питательной воды Энтальпия питательной воды Номинальная паропроизводительность котельного агрегата Тепло полезно используемое в агрегате Полный расход топлива Коэффициент сохранения тепла Номинальная тепловая производительность котельного агрегата 𝜂к.а. % 100 − ∑𝑞 100 – 12,9 = 87,1 𝑃п.п кгс/см2 Задано 39 𝑡п.п ℃ Задана 440 ℑп.п. ккал/кг По таблице ХХУ 790,6 𝑡п.в. ℃ Задана 100 ℑп.в. ккал/кг По таблице ХХIУ 101,2 (Р = 65 кгс/см2) Д кг/ч Задана 50000 𝑄к.а. ккал/кг Д (ℑп.п. − ℑп.в. ) 50000(790,6-101,2)=34,47∙106 𝑄к.а. × 100 34,47 × 106 × 100 9490 × 87,1 = 4170,2 8,0 1− = 0,916 87,1 + 8,0 В кг/ч φ - Д′ Гкал/кг р 𝑄р × 𝜂к.а. 1− 𝑞5 𝜂к.а. + 𝑞5 Задана 34 Расход условного топлива на выработанное тепло Удельный расход условного топлива на отпущенное тепло р 𝒷 кг у. т. Гкал В × 𝑄р Д′ × 𝑄у.т. 4170,2 × 9490 = 166,3 34 × 7000 𝒷′ кг у. т. Гкал 𝒷 0,85 166,3 = 195,7 0,85 ЗАКЛЮЧЕНИЕ В результате анализа работы предприятия за период, прошедший после утверждения 10.11.96 Ассоциацией «Узхимпром» научно-обоснованных норм удельного расхода ТЭР по основной продукции АБХЗ, выполнено следующее: 1. Подтверждены по 1-ой очереди общепроизводственные цеховые нормы удельного расхода ТЭР по: – углекислоте (электроэнергия и тепловая энергия); – барде (электроэнергия); – теплоэнергии ТЭЦ (электроэнергия); – выработке электроэнергии на паровых турбинах ТЭЦ (топливо); – перекачка арычной воды (электроэнергия); – перекачке воды водооборотного цикла (электроэнергия); – добыча и перекачка артезианской воды (электроэнергия); – получение химочищенной воды (электроэнергия); – подготовке умягченной воды (электроэнергия); – получения холода (электроэнергия); – получения сжатого воздуха (электроэнергия); 2. Пересмотрены утвержденные 10.11.96. Ассоциацией «Узхимпром» по 1-ой очереди общепроизводственные цеховые научнообоснованные нормы удельного расхода ТЭР по: – спирту этиловому ректификованному из зерна (электроэнергия и тепловая энергия); – ферментам (электроэнергия и тепловая энергия); – теплоэнергия ТЭЦ (топливо). 3. Рассчитаны общепроизводственные цеховые научно-обоснованные нормы удельного расхода ТЭР для 2-ой очереди по: – спирту этиловому ректификованному из зерна (электроэнергия и тепловая энергия); – перекачке воды питьевого качества (электроэнергия); – получения холода (электроэнергия); – получения сжатого воздуха (электроэнергия); 4. Новые общепроизводственные цеховые научно-обоснованные нормы удельного расхода ТЭР согласованы с АБХЗ и утверждены Ассоциацией «Узхимпром» со сроком действий 3 года. Примечание: Нормы удельного расхода ТЭР по спиртовому производству 2-ой очереди АБХЗ должны быть пересмотрены по результатам освоения проектной мощности после ее утверждения в установленном порядке. 5. Новая общепроизводственная цеховая научно-обоснованная норма удельного расхода электроэнергии на 1000 дал спирта этилового 1го сорта, получаемого на 1-ой очереди, снижена в результате выполненных расчетов с 8040 кВт∙ч до 6100 кВт∙ч за счет существенного сокращения электропотребляющего оборудования, произведенного специалистами Андижанского БХЗ за период с 1996 года по 1999 год, что нашло в Постоянном технологическом регламенте, разработанном заводом, и учтено в настоящей расчетнопояснительной записке. 6. Более высокая общепроизводственная цеховая научнообоснованная норма удельного расхода электроэнергии на 1000 дал спирта этилового 1-го сорта, получаемого на 2-ой очереди, равная 6588 кВт.ч., объясняется существенным увеличением проектной мощности склада зерна 2-ой очереди спиртового производства с учетом дополнительного обеспечения потребности 1-ой очереди, о чем сказано выше (см. раздел 1). В результате получается, что по складу зерна 1-ой очереди НОЦ = 538 кВт. ч/тыс. далл. спирта, а по 2-ой очереди НОЦ = 1300 кВт. ч/тыс. далл На технологию собственно спиртового производство приходится соответственно: – по 1-ой очереди: 6100 – 538 = 5562 кВт.ч/тыс.дал. спирта 1-го сорта. – по 2-ой очереди: 6588 – 1300 = 5288 кВт.ч/тыс.дал. спирта 1-го сорта. Это свидетельствует в пользу инженерных решений, принятых в проекте 2-ой очереди спиртового производства и более оптимальной комплектации производства электродвигателями. 7. Рассчитаны нормы удельного расхода ТЭР на спирт этиловый ректификованный из зерна марок: «Высшей очистки» и «Экстра». 8. Выполнен тепловой расчет котельного агрегата при работе на мазуте. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Расчет научно обоснованных норм удельного расхода ТЭР по основной продукции Андижанского БХЗ, УзНИИхимпроект, Чирчик, 1996 г. 2. Технологические регламенты по 1-ой и 2-ой очередям спиртовых производства Андижанского БХЗ. 3. Методическое указание по нормирование расхода топлива, тепловой энергии и электрической энергии в системе Минводхоза СССР, 1979 г. СОДЕРЖАНИЕ ВВЕДЕНИЕ............................................................................................................. 2 КРАТКАЯ ХАРАКТЕРИСТИКА ЗАВОДА ..................................................... 3 2. СПЕЦИФИКАЦИЯ Электропотреблящего основного технологического оборудования, установленного в производстве спирта этилового из зерна на I-ой очереди Андижанского БХЗ (из постоянного технологического регламента) ........................................................................... 4 3. СПЕЦИФИКАЦИЯ Электропотреблящего оборудования, установленного в производстве спирта этилового из зерна на II -ой очереди Андижанского БХЗ (из временного технологического регламента). ............................................................................................................ 8 4. РАСЧЕТ норм удельного расхода ТЭР на производство ферментов ... 14 5. РАСЧЕТ норм удельного расхода тепловой энергии (пара Р = 0,6 МПа) на производство 1000 дал спирта ректификованного из зерна. ................ 17 6. РАСЧЕТ нормы удельного расхода электроэнергии на выработку 1000 м3 сжатого воздуха............................................................................................... 19 7. РАСЧЕТ нормы удельного расхода электроэнергии на получение 1 Гкал умеренного (+10 0С) холода на Андижанском БХЗ............................. 22 8. РАСЧЕТ нормы удельного расхода электроэнергии на перекачку воды питьевого качества. ............................................................................................ 24 9. Тепловой расчет котельного агрегата БМ-35 РФ (ст. № 6) при работе на природном газе ............................................................................................... 25 10. Тепловой расчет котельного агрегата БМ-35 РФ (ст. № 6) при работе на мазуте................................................................................................................ 28 ЗАКЛЮЧЕНИЕ ................................................................................................... 31 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ..................................... 33