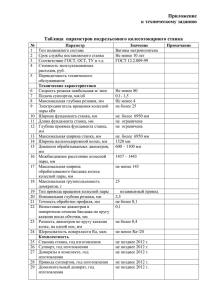

Содержание Введение ........................................................................................................... 4 1. Техническое описание станка.................................................................. 5 1.1. Назначение и область применения станка .......................................... 5 1.2 Состав станка ......................................................................................... 6 1.3 Устройства и работа станка и его основных частей .......................... 8 2 Основные технические данные и характеристики станка .................. 12 3 Инструмент, применяемый при обработке на станке ......................... 14 4 Разработка системы планово-предупредительного ремонта и обслуживания станка .................................................................................... 16 4.1 Основные положения системы планово-предупредительного ремонта станка ............................................................................................... 16 4.2 Структура ремонтного цикла станка ................................................. 17 4.3 Расчет периодичности ремонтного цикла и величины межремонтного периода ............................................................................... 18 4.4 Разработка графика ремонтов ............................................................ 22 4.5 Расчет трудоемкости плановых ремонтов механической и электрической частей .................................................................................... 23 4.6 Расчет продолжительности ремонта и состава ремонтной бригады 27 Заключение .................................................................................................... 29 Список используемой литературы .............................................................. 30 3 Введение Развитие машиностроения тесно связано с совершенствованием конструкций технологических машин, режущего инструмента и в частности металлорежущих станков. «Станкостроение» — динамично-развивающийся из года в год проект, предлагающий экспонентам передовые выставочные и коммерческие технологии для развития производства и бизнеса. От качества, надёжности и работоспособности металлорежущих станков, зависят все отрасли настоящего мира. Для этого, инженер-технолог должен правильно подобрать инструмент, оснастку, вычислить подходящие режимы резания, спроектировать так, что бы было понятно рабочему, при выполнение ему поставленных задач. Данный курсовой проект включает в себя следующие разделы: а) разработка системы планово-предупредительного ремонта станка; б) структура ремонтного цикла станка; в) расчеты ремонтного цикла; г) разработка графика ремонтов; д) расчеты состава ремонтной бригады 4 1. Техническое описание станка 1.1. Назначение и область применения станка Универсальный токарно-винторезный станок 1И611П повышенной точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб. Станок 1И611П применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах. Станок 1И611П обеспечивает: • Разнообразные работы в центрах, цанговом и кулачковом патронах. • Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности. • Фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне • Наружное и внутреннее шлифование деталей в центрах и патроне. 5 1.1. Состав станка Рисунок 1.1 — Токарно-винторезный станок 1И611П 1. Маховик преселективного выбора скоростей шпинделя; 2. Рукоятки переключения подач и резьб; 3. Рукоятки переключения подач и резьб; 4. Рукоятки переключения подач и резьб; 5. Рукоятка переключения трензеля и звена увеличения шага; 6. Рукоятка переключения перебора; 7. Маховик ручной продольной подачи; 8. Рукоятка ручной поперечной подачи; 9. Рукоятка закрепления резцовой головки; 10.Рукоятка включения и выключения ходового винта; 11.Рукоятка фиксации системы охлаждения; 12.Тумблер «Освещение»; 13.Рукоятка перемещения верхних салазок; 14.Рукоятка зажима пиноли; 15.Рукоятка закрепления задней бабки на станине; 16.Рукоятка реверсирования подачи; 6 17.Маховик перемещения пиноли; 18.Гайка для закрепления задней бабки на станине; 19.Рукоятка пуска и останова; 20.Рукоятка регулирования предохранительного механизма; 21.Кнопка «Стол» главного движения; 22.Кнопка «Пуск» главного движения; 23.Пакетный выключатель «Охлаждение»; 24.Пакетный выключатель «Сеть»; 25.Рукоятка переключения скоростей шпинделя. 7 1.2. Устройства и работа станка и его основных частей Основными узлами станка 1И611П являются: редуктор, передняя бабка, коробка подач, гитара. Редуктор, установленный в левой части тумбы, представляет собой четырехосную коробку скоростей с приводом от фланцевого электродвигателя. Редуктор имеет плоские направляющие для перемещения по направляющим тумбы при натяжении ременной передачи и закрепляется с помощью плит крепежными болтами. Рис.2 — Редуктор станка 1И611П Изменение чисел оборотов осуществляется преселективным устройством, позволяющим производить выбор чисел оборотов во время работы станка. Выбор чисел оборотов производится посредством маховика, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие переключающих блоки шестерен. 8 пальцы рычагов, Переключение скоростей осуществляют следующим образом: предварительно маховиком устанавливают требуемое число оборотов шпинделя, в нужный момент включения осуществляют с помощью рукоятки в два этапа — вначале рукоятку оттягивают на себя до появления заметного усилия, удерживая рукоятку в этом положении, выжидают пока не снизится число оборотов шпинделя (не выше 100 об/мин), затем рукоятку оттягивают до отказа, производя, таким образом, включение требуемой скорости. При работе на низких скоростях шпинделя (ниже 100 об/мин) включение может быть произведено сразу — движением рукоятки до отказа. В случае, если, по каким-либо причинам (остановился двигатель и т. д.) после первой попытки переключения не произошло, необходимо отпустить ручку и повторить переключение снова. Рис.3 —Передняя бабка станка 1И611П 9 В середине бабки на гильзе находится шкив. Движение на шпиндель от редуктора передается четырьмя клиновыми ремнями. Шпиндель станка получает 12 чисел оборотов от приемного шкива напрямую через зубчатую муфту и 12 — через перебор 1:8. На передней стенке бабки (справа) находится рукоятка переключения шестерен перебора и зубчатой муфты. Управление перебором и зубчатой муфтой сблокировано так, что одновременное их включение невозможно. Чтобы не смять торцы шестерен, переключение перебора на ходу не рекомендуется. В корпусе передней бабки имеется звено увеличения шага (8:1) и трензель, с которого вращение через гитару передается на коробку подач. Рис.4— Коробка подач станка 1И611П Коробка подач закрытого типа позволяет без применения сменных шестерен нарезать метрические резьбы всех стандартных шагов от 0,2 до 48 мм, дюймовые резьбы с числом ниток на дюйм от 24 до 0,5, 10 модульные с модулем 0,2-30 мм и получать подачи в пределах от 0,02 до 6 мм/об. Величина поперечных подач равна половине продольных. Для нарезания резьб повышенной точности механизм подач позволяет произвести прямое соединение ходового винта с гитарой, минуя механизм подач. При этом каждый шаг подбирается только сменными шестернями гитары. Гитара крепится на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до 1-го ведущего вала гитары 1 : 2. Передаточное отношение гитары 5:8 соответствует настройке на метрическую резьбу. Для нарезания модульных, дюймовых резьб и резьб повышенной точности (минуя механизм коробки подач) на гитаре предусмотрена возможность установки сменных шестерен. В руководстве приводятся данные для настройки станка на нарезание резьб повышенной точности, а также специальных резьб, не указанных в таблице настройки механизма подач. 11 2. Основные технические данные и характеристики станка Таблица 1 — Основные параметры Наименование параметра Основные параметры Класс точности по ГОСТ 8-82 Наибольший диаметр заготовки над станиной, мм Наибольший диаметр заготовки над суппортом, мм Наибольшая длина заготовки (РМЦ), мм Наибольшая длина обточки, мм Высота центров, мм Высота резца, мм Шпиндель Диаметр сквозного отверстия в шпинделе, мм Наибольший диаметр прутка, мм Частота прямого вращения шпинделя, об/мин Размер внутреннего конуса в шпинделе, М Конец шпинделя по ГОСТ 12593-72 Подачи Наибольшая длина хода каретки, мм Наибольшее поперечное перемещение суппорта, мм Продольное перемещение суппорта за один оборот лимба, мм Цена деления лимба продольного перемещения суппорта, мм Цена деления лимба поперечного перемещения суппорта, мм Поперечное перемещение суппорта за один оборот лимба, мм Число ступеней продольных подач Пределы рабочих подач продольных, мм/об Число ступеней поперечных подач Пределы рабочих подач поперечных, мм/об Количество нарезаемых резьб метрических Пределы шагов нарезаемых резьб метрических, мм Количество нарезаемых резьб дюймовых Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм Количество нарезаемых резьб модульных Пределы шагов нарезаемых резьб модульных, модули Верхние салазки суппорта (Резцовые салазки) Наибольшее перемещение салазок, мм Цена деления лимба перемещения салазок, мм Перемещение салазок за один оборот лимба, мм Резьбоуказатель Блокировка Предохранение от перегрузок Выключающие упоры продольные и поперечные Быстрый ход Задняя бабка Центр в пиноли задней бабки Наибольшее перемещение пиноли задней бабки, мм 12 1И611П П 250 125 500 500 135 16 х 16 25 24 20..2000 Морзе 4 4 500 180 20 0,1 0,02 3 25 0,01..3 (25) 25 0,005..1,5 33 0,2..48 (33) 26 24..0,5 (26) 35 0,2..30 (35) 120 0,05 3 Нет Есть Есть Есть Нет Морзе 3 85 Цена деления линейки/ лимба перемещения пиноли задней бабки, мм Поперечное смещение задней бабки, мм Электрооборудование Количество электродвигателей на станке Мощность электродвигателя главного привода, кВт (об/мин) Тип электродвигателя главного привода Мощность электродвигателя станции смазки, кВт (об/мин) Тип электродвигателя гидростанции Мощность электродвигателя насоса охлаждения, кВт (об/мин) Насос охлаждения (помпа) Габариты и масса станка Габариты станка (длина ширина высота), мм Масса станка, кг 13 1/ 0,05 ±10 3 3 (1420) АОЛ2-32-4 0,08 (1390) АОЛ-012-4 0,15 (2800) ПА-22 1770_970_1300 1120 3. Инструмент, применяемый при обработке на станке Резцы. Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые, отогнутые и оттянутые. У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные. Проходные прямые и отогнутые резцы применяют для обработки наружных поверхностей. Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы, работающие с продольным движением подачи. Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к или от центра заготовки. Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа расточных резцов: проходные - для сквозного растачивания, упорные — для глухого. Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи. Фасонные резцы применяют для обработки коротких фасонных поверхностей с длиной образующей линии до 30-40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. По конструкции такие резцы подразделяют на стержневые, круглые, 14 призматические, а по направлению движения подачи — на радиальные и тангенциальные. На токарно-винторезных станках фасонные поверхности обрабатывают, как правило, стержневыми резцами, которые закрепляют в резцедержателе станка. Резьбовые резцы служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб. Сверла. Свёрла предназначены для сверления и рассверливания отверстий диаметром до 80 мм. Различают следующие типы сверл: цилиндрические с винтовой канавкой и коническим хвостовиком (стандартные и удлиненные); сверла для рассверливания чугуна с пластинкой из твердого сплава; перовые для глубоких отверстий; полые для кольцевого сверления отверстий диаметром более 60 мм. Зенкеры. Зенкеры предназначены для окончательной обработки просверленных отверстий по 11, 12-13 квалитетам или для обработки гнезд с плоским дном под головки винтов и болтов. Развертки. Развертки предназначены для чистовой обработки отверстий с целью получения правильной формы и точных размеров по 6-7 и 8-9 квалитетам и шероховатости поверхности по 7-8 классам. Метчики. На токарных станках нарезание резьбы в отверстиях производятся машинными метчиками или резьбовыми резцами. Машинные метчики используют для нарезания метрической резьбы от М6 до М52 мм, дюймовой резьбы от ¼ до 2'' , трубной резьбы от 1/8 до 2'' и конической резьбы от 1/16 до 2''. Резьбы большого диаметра нарезают сборными регулируемыми метчиками, размеры и конструкция которых не стандартизированы. 15 4. Разработка системы планово-предупредительного ремонта и обслуживания станка 4.1. Основные положения системы планово-предупредительного ремонта станка Мероприятия по планово-предупредительному ремонту по уходу за станками и их ремонту осуществляются в установленные планом сроки. Они построены, так чтобы обеспечить долговременную работу станков с необходимыми точностью и мощностью, наименьшими простоями и низкой стоимостью работ по уходу за станками и их ремонту. Имеются следующие системы планово-предупредительного ремонта: стандартные, после осмотровые, планово-периодические. Система стандартных ремонтов построена так, что станки ремонтируют в заранее определенные планом сроки, причем детали, подлежащие замене по плану, заменяются при ремонте независимо от того, изношены ли они или еще пригодны для дальнейшей работы. Эту систему применяют там, где имеется некоторое количество одинаковых станков, работающих с постоянными режимами резания. Система после осмотровых ремонтов состоит в том, что объектами планирования системы служат осмотры станков, проводимые в заранее установленные планом сроки. Ремонты станков назначают лишь в тех случаях, когда осмотром установлена потребность в них. Сроки ремонтов устанавливаются с учетом времени, необходимого для их подготовки. Система после осмотровых ремонтов широкого распространения не имеет. Система периодических ремонтов совмещает преимущества стандартной и после осмотровой систем ремонта. При этой системе планируются определенные сроки остановки станков на ремонт и ориентировочный объем ремонтных работ. Работы при ремонте каждого 16 отдельного станка проводятся лишь в том объеме, какой вызван действительной потребность станка. Система периодических ремонтов позволяет планировать ремонты на длительное время и заблаговременно подготовить их, сокращая тем простой станков. Затраты на ремонт станков при периодической системе планово-предупредительного ремонта относительно невелики. Ограничена также возможность аварийных остановок станка. 4.2. Структура ремонтного цикла станка Для станка 1И611П, выпущенного после 1967 года, структура ремонтного цикла будет иметь вид: КР – О – ТР1 – О – ТР2 – О – СР1 – О – ТР3 – О – ТР4 – О – КР, где К – капитальный ремонт; М – малый ремонт; С – средний ремонт; О – осмотр. Данный цикл включает: капитальных ремонтов – 2, средних – 1, малых – 4, осмотров – 6. 17 4.3. Расчет периодичности ремонтного цикла и величины межремонтного периода Тр.ц. = 24000 ∙ Ком ∙ Кми ∙ Кто ∙ Кв ∙ Ку ∙ Ккм , (4.3.1) где 24000 ч – нормативный коэффициент, характеризующий длительность ремонтного цикла для металлорежущего оборудования; Ком – коэффициент, учитывающий обрабатываемый материал: – для конструкционной стали – 1,0; – для высокопрочной стали – 0,7; –для чугуна, бронзы – 0,8; Кми– коэффициент, учитывающий материал применяемого инструмента: – металл (сталь) – 1,0; – абразив – 0,8 Кто – коэффициент, учитывающий класс точности оборудования: – нормальной точности – 1,0 – повышенной точности – 1,5 – особо точное оборудование – 2,0; Кв – коэффициент, учитывающий возраст оборудования (до 10 лет – 1,0, далее чем больше возраст, тем ниже значение коэффициента) Ку – коэффициент, учитывающий условия эксплуатации оборудования – для нормальных условий Ку = 1,0; – в запыленных цехах и с повышенной влажностью Ку = 0,7. Ккм – коэффициент, учитывающий категорию массы оборудования вес станка до 10 т – 1,0 Тр.ц. = 24000 ∙ 1 ∙ 1 ∙ 1 ∙ 0,5 ∙ 1,5 ∙ 1 = 18000 18 н ч Длительность межремонтного периода рассчитывается по следующей формуле: Тм.р. = Тр.ц. 𝑛𝑐 +𝑛т +1 , (4.3.2) где: Тр.ц. – длительность ремонтного цикла; nc – количество средних ремонтов; nт – количество текущих (малых) ремонтов. Тм.р. = Длительность 18000 = 3000 1+4+1 межосмотрового периода можно определить по следующей формуле: То = Тр.ц. 𝑛𝑐 +𝑛т +𝑛𝑜 +1 , (4.3.3) где nо – количество осмотров или периодичность осмотров (текущего обслуживания). То = 18000 = 1500 1+4+6+1 Для определения длительности ремонтного цикла в годах, необходимо определить действительный годовой фонд времени работы единицы оборудования по следующей формуле: FД =FH (1- λ ) , час 100 19 (4.3.4) где: Fн — номинальный годовой фонд времени работы оборудования, FН =2075 ч. Λ – процент потерь времени работы оборудования на ремонт и обслуживание (2%). FД =2075 (1- 2 )=2033 час. 100 (4.3.5) Продолжительность ремонтного цикла в годах: Тр.ц. (год) = Для определения 18000 ≈ 9 лет 2033 продолжительности межремонтного и межосмотрового периодов, необходима структура ремонтного цикла: КР – О – ТР1 – О – ТР2 – О – СР1 – О – ТР3 – О – ТР4 – О – КР Межремонтным периодом называется время работы оборудования между двумя плановыми ремонтами Продолжительность межремонтного периода определяется по формуле: Т м.р. = Т р.ц. (год) 12 (n с +n т +1) (4.3.6) где Тр.ц. – длительность ремонтного цикла; nc – количество средних ремонтов; nт – количество текущих (малых) ремонтов. Тм.р. = Межосмотровым 9⋅12 (1+4+1) = 18 месяцев периодом называется (4.3.7) время работы оборудования между плановым ремонтом и осмотром или между двумя плановыми осмотрами. 20 Продолжительность межосмотрового периода определяется по формуле: То.р. = Тр.ц. (год)⋅12 (nс +nт +n0 +1) (4.3.8) где nо – количество осмотров или периодичность осмотров (текущего обслуживания).[2] То.р. = 9⋅12 (1+4+6+1) 21 = 9 месяцев (4.3.9) 4.4. Разработка графика ремонтов График планово-предупредительного ремонта (Табл.2) строится на основе расчетных данных ремонтного цикла, межремонтных и межосмотровых периодов, принятой структуры ремонтного цикла для данного оборудования. Таблица 2.график ремонта Вид КР О ТР О 2008 2009 7 4 ТР О СР О 2011 2012 8 5 ТР О ТР О КР работ Год Месяц 2007 1 10 2010 2 11 22 2013 2 11 2014 2015 2016 8 5 2 4.5. Расчет трудоемкости плановых ремонтов механической и электрической частей Трудоемкость и материалоемкость ремонтных работ и технического обслуживания зависит от сложности, конструктивных и технологических особенностей оборудования. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше его ремонтосложность. Ремонтосложность оборудования рассматривается отдельно: • по механической части (включает в себя ремонт кинематики и гидравлики); • электрической части (включает ремонт электродвигателей, аппаратурной части – электрическая аппаратура, приборы, проводка). Единицей ремонтосложности механической части называется ремонтосложность условной машины, трудоемкость капитального ремонта которой по механической части равна 50 ч в неизменных условиях среднего ремонтного цеха машиностроительного предприятия. Аналогично определяется ремонтосложность электрической части, трудоемкость единицы которой равна 12,5 ч. Сложность каждого станка выражается в количестве ремонтных единиц (ЕРС). Количество единиц ремонтной сложности называется категорией ремонтной сложности. Категории ремонтосложности станка 1И611П: механическая часть – 9,5; электрическая часть – 7. Трудоемкость капитального ремонта механической части: Ткр.э =R м τкр.м (4.5.1) где Rм – категория ремонтной сложности механической части; τкр – норма времени на капитальный ремонт механической части одной единицы ремонтосложности, ч/1rм, τкр=35 ч. 23 Ткр.м = 9,5 · 35 = 332,5 ч. Трудоемкость капитального ремонта электрической части: Ткр.э =R э τкр.э , (4.5.2) где Rэ – категория ремонтной сложности электрической части; τкр – норма времени на капитальный ремонт электрической части одной единицы ремонтосложности, ч/1rм, τкр=12,5 ч. Ткр.э = 7· 12,5 = 87,5 ч. Общая трудоемкость капитального ремонта станка: Ткр =Ткр.м +Ткр.э ; (4.5.5) ∑Ткр = 332,5 + 87,5 = 420 ч. Трудоемкость среднего ремонта механической части: Тcр.м =R м τср.м , (4.5.6) где Rм – категория ремонтной сложности механической части; τср – норма времени на средний ремонт механической части одной единицы ремонтосложности, ч/1rм, τср=23,5 ч. Тcр.м = 9,5 ⋅ 23,5 = 223,25 ч. Общая трудоемкость среднего ремонта станка: Т ср =Тср.м +Тср.э ; (4.5.9) ∑Тcр = 223,25 + 0 = 223,25 ч. Трудоемкость текущего ремонта механической части: Ттр.м =R м τтр.м , (4.5.10) где Rм – категория ремонтной сложности механической части; τмр – норма времени на текущий ремонт механической части одной единицы ремонтосложности, ч/1rм, τтр=6,1 ч. Ттр.м = 9,5 ⋅ 6,1 = 57,95 ч. Трудоемкость текущего ремонта электрической части: 24 Т тр.э =R э τ тр.э , (4.5.11) где Rэ – категория ремонтной сложности электрической части; τмр – норма времени на текущий ремонт электрической части одной единицы ремонтосложности, ч/1rм, τтр=1,5 ч. Ттр.э = 7 ⋅ 1,5 = 10,5 ч. Общая трудоемкость текущего ремонта станка: Т тр =Ттр.м +Ттр.э ; (4.5.12) ∑Ттр = 57,95 + 10,5 = 68,45 ч. Трудоемкость осмотра механической части: Т о.м =R м τ о.м , (4.5.13) где Rм – категория ремонтной сложности механической части; τо – норма времени на осмотр механической части одной единицы ремонтосложности, ч/1rм, τо=0,85 ч. То.м = 9,5 ⋅ 0,85 = 8,075 ч. Трудоемкость осмотра электрической части: Т о.э = R э t о.э , (4.5.19) где Rм – категория ремонтной сложности электрической части; τмр – норма времени на осмотр электрической части одной единицы ремонтосложности, ч/1rм, τо=0,25 ч. То.э = 7 ⋅ 0,25 = 1,75 ч. Общая трудоемкость осмотра станка: Т =Т о о.м +То.э ; (4.5.20) ∑То = 8,075 + 1,75 = 9,825 ч. Общая трудоемкость станка: Тобщ рем =Тк n к +Тс n с +Т т n м +То n о , 25 (4.5.21) где Тк; Тс; Тт; То – суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности; nк; nс; nт; nо – количество соответственно капитального, среднего, текущего ремонтов и осмотров.[2] Тобщ рем = 420 ⋅ 1 + 223,25 ⋅ 1 + 68,45 ⋅ 4 + 9,825 ⋅ 6 = 976 ч. 26 4.6. Расчёт продолжительности ремонта и состава ремонтной бригады Определение продолжительности нормативного времени простоя станка в ремонте (при его работе в одну смену). Нормативное время простоя станка в капитальном ремонте: Ткр =R м t пр , (4.6.1) tпр‒ норма продолжительности простоя оборудования, ч/1rм, tпр=18 ч. Ткр = 9,5 ⋅ 18 = 171 ч. Нормативное время простоя станка в среднем ремонте: Тср =R м t пр , (4.6.2) tпр‒ норма продолжительности простоя оборудования, ч/1rм, tпр=3,3 ч. Тср = 9,5 ⋅ 3,3 = 31,35 ч. Нормативное время простоя станка в текущем ремонте: Т тр =R м t пр , (4.6.3) tпр– норма продолжительности простоя оборудования, ч/1rм, tпр=2,2 ч. Ттр = 9,5 ⋅ 2,2 = 20,9 ч. Нормативное время простоя станка при осмотре: То =R м t пр , (4.6.4) tпр– норма продолжительности простоя оборудования, ч/1rм, tпр=0,5 ч. То = 9,5 ⋅ 0,5 = 4,75 ч. Общее время простоя станка, ч: Тобщ пр =Тк n к +Тс n с +Т т n т +То n о , 27 (4.6.5) где Тк; Тс; Тт; То – время простоя станка при соответственно капитальном, среднем, текущем ремонтах и осмотрах; nк; nс; nт; nо – количество соответственно капитального, среднего, текущего ремонтов и осмотров. Тобщ пр = 171 ⋅ 1 + 31,35 ⋅ 1 + 20,9 ⋅ 4 + 4,75 ⋅ 6 = 314,45 ч. Нормативный простой станка в ремонте (при его работе в одну смену): D пр = Dпр = Т общ пр 8 К см ; (4.6.6) 314,45 = 40 раб. дней. 8⋅1 Определение численности ремонтной бригады: Nрем = Тобщ рем Тобщ пр К см , где Ксм – плановая сменность ремонтной бригады, Ксм=1.[2] Nрем = 976 = 3,103 ≈ 4 чел. 314,45 ⋅ 1 28 (4.6.7) Заключение В курсовой работе изучены назначение и область применения, основные технические данные и характеристики токарно-винторезного станка 1И611П. Рассмотрены предупредительного вопросы ремонта разработки и системы обслуживания станка, плановоописан инструмент, применяемый при работе на станке. Произведены расчеты периодичности ремонтного цикла и величины межремонтного периода, разработан график ремонтов, произведен расчет трудоемкости плановых ремонтов и электрической частей и расчет продолжительности ремонта. 29 Список используемой литературы 1.Методические рекомендации к курсовой работе по дисциплине «Технологическое оборудование» для студентов специальности «Оборудование и технологиивысокоэффективных процессов обработки материалов» 2. http://stanki-katalog.ru/sprav_1i611.htm 3.Клягин В.И., Сабиров Ф.С. Типовая система технического обслуживания ремонта метало и деревообрабатывающего оборудования / В.И.Клягин, Ф.С.Сабиров. — М.: Машиностроение, 1988. – 672с. 30