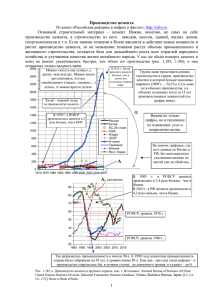

Лабораторная работа №4 Определение свойств и оценка качества портландцемента Введение Цемент – порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера и, при необходимости, гипса или его производных и добавок. Гидравлические свойства – способность тонкоизмельченного материала, затворённого водой, после предварительного твердения на воздухе или без него продолжать твердеть в воде и на воздухе. Портландцемент – цемент, получаемый на основе портландцементного клинкера. Портландцементный клинкер – продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящий из высокоосновных силикатов кальция и высокоосновных алюминатов кальция. Сырьём для производства портландцементного клинкера служат карбонатные горные породы (известняк, мел, известняк-ракушечник, известковый туф), глинистые горные породы, мергели (природная смесь известняков и глин). Карбонатные горные породы вносят в состав сырьевой смеси оксид СаО, глинистые – оксиды кремния, алюминия и железа. Сырьевая смесь обжигается в печах при температуре около 1450 ОС. В результате образуются основные минералы портландцементного клинкера: - алит 3CaO·SiO2 (условное обозначение С3S); - белит 2CaO·SiO2 (условное обозначение С2S); - целит 3CaO·Al2O3 (условное обозначение С3А); - 4CaO·Al2O3·Fe2O3 (условное обозначение С4АF). Алит и белит являются главными минералами портландцемента, обеспечивающими ему гидравлические свойства, схватывание, твердение и набор прочности. В соответствие с ГОСТ 31108 их суммарное содержание в клинкере должно быть не менее 67 %. Клинкер представляет собой очень твёрдые гранулы серого цвета размером 15-25 мм, которые измельчаются в тонкий порошок в многокамерных шаровых мельницах. Для регулирования сроков схватывания при помоле вводят добавки, содержащие сульфат кальция CaSO4 (например, гипсовый камень 2-5 % от массы клинкера). Портландцемент при затворении его водой образует цементное тесто, которое со временем затвердевает, превращаясь в цементный камень, связывая при этом химически инертные компоненты в единое целое. Цементное тесто – однородная пластичная смесь цемента с водой. Цементный камень – материал, образующийся в результате гидратации и твердения цемента. Портландцемент – главное вяжущее при проведении общестроительных работ. Портландцемент широко применяется при изготовлении монолитных и сборных бетонных и железобетонных конструкций различного назначения, для производства строительных растворов, сухих строительных смесей. 1 Цель лабораторной работы: изучение студентами классификации портландцемента, ознакомление со стандартными методами определения физических, технологических и физико-механических свойств портландцемента. 1 Нормативные ссылки В настоящих методических указаниях использованы ссылки на следующие нормативные документы: ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия. ГОСТ 30515-97. Цементы. Общие технические условия. ГОСТ 31108-2003. Цементы общестроительные. Технические условия. ГОСТ 310.1-76. Цементы. Методы испытаний. Общие положения. ГОСТ 310.2-76. Цементы. Методы определения тонкости помола. ГОСТ 310.3-76. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объёма. ГОСТ 310.4-76. Цементы. Методы определения предела прочности при изгибе и сжатии. ГОСТ 13744-2001. Цементы. Методы испытаний с использованием полифракционного песка. 2 Программа работы Для реализации поставленной цели необходимо: 1) изучить классификацию портландцемента; 2) ознакомиться с методами лабораторных испытаний портландцемента; 3) определить на лабораторной пробе портландцемента некоторые его свойства (истинную и насыпную плотность, тонкость помола, нормальную густоту, сроки схватывания, равномерность изменения объёма, прочность при сжатии и изгибе). 3 Методика выполнения работы 3.1 Классификация и условные обозначения портландцемента Классификация, размеры и условные обозначения кирпича установлены межгосударственным стандартом ГОСТ 10178-85. Классификация по назначению: - общестроительный цемент (т.е. к цементам, обеспечивающим прочность и долговечность бетонов и строительных растворов) на основе портландцементного клинкера. - специальный цемент (безусадочных, расширяющихся, напрягающих, тампонажных и др.) на основе глинозёмистого, высокоглинозёмистого, сульфоалюминатного и сульфоферритного клинкера. По вещественному составу портландцемент подразделяется на три группы (по ГОСТ 10178-85): - портландцемент (без минеральных добавок); - портландцемент с добавками (с активными минеральными добавками в количестве не более 20 % от массы клинкера); - шлакопортландцемент (с добавками молотого гранулированного шлака в количестве более 20 % от массы клинкера). В качестве минеральных добавок при производстве портландцемента могут применяться: 1) гранулированный шлак; 2 2) активные минеральные добавки – пуццоланы, содержащие аморфный кремнезём: а) природные (горные породы осадочного или вулканического происхождения – опоки, трепелы, трасы); б) искусственные (глины и сланцы, подвергнутые термообработке); 3) добавка-наполнитель – известняк; 4) специальные и технологические добавки (органические и неорганические), улучшающие отдельные характеристики портландцемента, бетонных и растворных смесей, бетонов и растворов. По ГОСТ 31108-2003 цементы по вещественному составу подразделяются на пять типов: - ЦЕМ I – портландцемент; - ЦЕМ II – портландцемент с минеральными добавками; - ЦЕМ III – шлакопортландцемент; - ЦЕМ IV – пуццолановый цемент; - ЦЕМ V – композиционный цемент. Портландцемент может поставляться по гарантированным маркам и классам по прочности. Марка цемента по прочности – среднее арифметическое значение предела прочности при сжатии (кгс/см2), полученное по результатам испытаний образцов из стандартного цементного раствора. В соответствии с ГОСТ 10178-85 по прочности в возрасте 28-и суток цемент подразделяют на марки 300, 400, 500, 550 и 600. Например, марка портландцемента 500 означает, что среднее арифметическое значение предела прочности при сжатии (кгс/см2), полученное по результатам испытаний стандартных образцов, составило от 500 до 549 кгс/см2. Класс цемента по прочности – значение предела прочности при сжатии (МПа), полученное по результатам испытаний образцов из стандартного цементного раствора с обеспеченностью 95 %. В соответствии с ГОСТ 31108-2003 по прочности в возрасте 28-и суток цемент подразделяют на классы 22,5; 32,5; 42,5; 52,5. Например, класс цемента по прочности 32,4 означает, что при испытании стандартных образцов предел прочности при сжатии составит (32,4-42,4) МПа в 95 случаях из 100. Условное обозначение цемента по ГОСТ 10178-85 должно состоять из: - наименования типа цемента (портландцемент или шлакопортландцемент; допускается применение сокращённого обозначения наименования – ПЦ или ШПЦ соответственно); - марки цемента по прочности в возрасте 28-и суток (например, 400); - обозначение максимального содержания добавок (например, Д0, Д5, Д20, где цифра обозначает максимальное содержание минеральных добавок, %); обозначения быстротвердеющего (Б), пластифицированного (ПЛ), гидрофобизированного (ГФ) цемента; - обозначение стандарта ГОСТ 10178-85. Например: Портландцемент 500-Д0 ГОСТ 10178-85 ПЦ 500-Д0 ГОСТ 10178-85 Условное обозначение цемента по ГОСТ 31108-2003 должно состоять из: 3 - наименования цемента (например, портландцемент); - сокращённого обозначения типа цемента по вещественному составу (например, ЦЕМ I); - класса прочности (например, 42,5); - обозначения подкласса цемента (например, для быстротвердеющего цемента (Б)); - обозначение стандарта ГОСТ 31108-2003. Например, Портландцемент ЦЕМ I 42,5 ГОСТ 31108-2003 Массовая доля в цементах активных минеральных добавок должна соответствовать значениям, приведённым в таблице 1. Предел прочности цемента при поставке по ГОСТ 10178-85 при изгибе и сжатии должен быть не менее значений, указанных в таблице 2, при поставке по ГОСТ 31108-2003 – не менее значений, указанных в таблице 3. Т а б л и ц а 1 – Массовая доля в цементах активных минеральных добавок Активная минеральная добавка, % по массе в том числе осадочные Обозначение доменные прочие горные цемента всего гранулированные и активные, породы, электротермофосфорные включая кроме шлаки глиеж глиежа ПЦ-Д0 Не допускаются ПЦ-Д5 До 5 До 5 До 5 До 5 ПЦ-Д20, Св. 5 до 20 До 20 До 20 ПЦ-Д20-Б До 10 ШПЦ, ШПЦ- Св. 20 до Св. 20 до 80 До 10 Б 80 Т а б л и ц а 2 – Предел прочности цемента при изгибе и сжатии по ГОСТ 10178-85 Предел прочности, МПа (кгс/см2), ГарантиОбозначение при изгибе в возрасте, при сжатии в возрасте, рованная цемента сут. сут. марка 3 28 3 28 300 4,4 (45) 29,4 (300) 400 5,4 (55) 39,2 (400) ПЦ-Д0, ПЦ-Д5, 500 5,9 (60) 49,0 (500) ПЦ-Д20, ШПЦ 550 6,1 (62) 59,3 (550) 600 6,4 (65) 58,8 (600) 400 3,9 (40) 5,4 (55) 24,5 (250) 39,2 (400) ПЦ-Д20-Б 500 4,4 (45) 5,9 (60) 27,5 (280) 49,0 (500) ШПЦ-Б 400 3,4 (35) 5,4 (55) 21,5 (220) 39,2 (400) Т а б л и ц а 3 – Предел прочности цемента при сжатии по ГОСТ 31108-2003 4 Класс прочности цемента 22,5Н 32,5Н 32,5Б 42,5Н 42,5Б 52,5Н 52,5Б Прочность на сжатие, МПа, в возрасте 28 суток 2 суток, 7 суток, не менее не менее не менее не более 11 22,5 42,5 16 32,5 52,5 10 10 42,5 62,5 20 20 52,5 30 - 3.2 Отбор проб портландцемента для лабораторных испытаний Отбор пробы портландцемента для испытаний в лаборатории производится в соответствии с ГОСТ 30515-97. Для контроля качества цемента составляют одну объединённую пробу из точечных проб, отобранных от контролируемой партии цемента. Партия цемента – цемент одного вещественного состава, одной марки (класса прочности), подкласса по скорости твердения, по содержанию добавок. Объём партии (за исключением отгрузки в суда) не может превышать вместимости одного силоса для хранения цемента. Точечные пробы отбираются из ёмкостей, транспортных средств или упаковки равными частями. Из упаковки или транспортных средств отбираются не менее пяти точечных проб с глубины не менее 15 см. Точечные пробы смешивают, обеспечивая однородность материала в объединённой пробе. Масса объединённой пробы должна быть не менее 20 кг. Объединённую пробу высыпают на ровную, чистую, сухую поверхность, разравнивают и делят на четыре части взаимно перпендикулярными линиями, проходящими через центр. Последовательно из каждой четверти отбирают совком небольшое количество цемента и высыпают его в ёмкости для лабораторных проб. Эту процедуру повторяют до тех пор, пока в обеих ёмкостях не наберётся примерно 8 кг цемента. При контроле качества цемента производителем одна лабораторная проба предназначена для проведения испытаний, вторая хранится в течение всего гарантийного срока. При контроле качества цемента потребителем или органами контроля (надзора) одна проба цемента отправляется в независимую испытательную лабораторию, вторая – изготовителю, третья хранится у потребителя. Пробы, направляемые в независимую лабораторию, остающиеся у потребителя и производителя, упаковывают в герметичную тару и маркируют. Пробы сопровождаются актом отбора пробы. 5 3.4 Испытания портландцемента 3.4.1 Определение истинной плотности цемента Истинная плотность оказывает влияние на свойства портландцементов. Из портландцементов одного и того же вида более экономичны те, которые имеют меньшую истинную плотность. При равной активности и водопотребности они дают больший выход цементного теста. Аппаратура и материалы: проба цемента массой 100 г, высушенная до постоянной массы, аналитические весы, совок, воронка, сушильный шкаф, эксикатор, серная килота концентрированная, объемомер Ле Шателье, жидкость, инертная к цементу (солярка, керосин, бензол), термометр, водяной термостат, фильтровальная бумага. Истинную плотность портландцемента определяют при помощи объемомера Ле Шателье (рис. 1), который выполнен в виде стеклянной колбы с узким горлом, расширяющимся в средней части. Объем колбы составляет 120-150 см3. Горло градуировано с ценой деления 0,1 см3. В нижней и верхней частях от уширения нанесены две черты, объем между которыми равен 20 см3. Проведение испытаний. Пробу цемента высушивают в сушильном шкафу при температуре 105-110 О С в течении двух часов и охлаждают в эксикаторе. Объемомер помещают в сосуд с водой, чтобы градуированная часть его была погружена в воду. Температура воды должна быть (20 ± 2) °С, т. е. соответствовать температуре, при которой производилась тарировка прибора. Во избежание всплывания прибор закрепляют на штативе. Рисунок 1 – Объемомер Ле Шателье: 1 — штатив; 2 — воронка; 3 — термометр; 4 — объемомер; 5 — сосуд с водой Объемомер заполняют безводной жидкостью (керосин) до нижней круговой черты. Верхнюю часть, свободную от жидкости, вытирают тампоном из фильтровальной бумаги. Отвешивают 65 г цемента из пробы цемента с точностью до 0,01 г. Массу навески m=65 г записываем в таблицу 4. Через воронку совком цемент всыпают в объемомер, пока уровень жидкости не поднимется до верхней круговой риски на горлышке объёмомера. Остаток цемента взвешивают. Записывают m1 = _______г Для удаления пузырьков воздуха из цемента объемомер поворачивают вокруг его вертикальной оси. Обработка результатов. Истинную плотность ρЦ, г/см3, определяют по формуле: ρЦ = (т – т1) / V, (1) где т — масса навески цемента, г; т1, — масса остатка навески цемента, г; V— объем жидкости, вытесненной цементом; V= 20см3. 6 Истинную плотность цемента рассчитывают с точностью до 0,01 г/см3. Испытания выполняют два раза. За результат принимают среднее арифметическое значение результатов двух испытаний, расхождение между которыми не должно превышать 0,02 г/см3. Полученные данные записывают в табл. 4. Т а б л и ц а 4 - Истинная плотность цемента Показатель Результаты испытания 1 2 Масса навески цемента т, г Масса остатка навески цемента т1, г Объем жидкости, вытесненной цементом V, см3 Истинная плотность цемента ρЦ, г/см3 Среднее арифметическое значение результатов двух определений ρЦ, г/см3 Истинная плотность портландцемента 3,05-3,2 г/см3 3.4.2 Определение насыпной плотности цемента Насыпную плотность необходимо знать для подсчета количества портландцемента на складе, а также для определения вместимости складов. Она меньше у более тонкоизмельченных цементов с меньшей истинной плотностью. Насыпную плотность портландцемента в рыхлом состоянии определяют при помощи стандартной воронки (рисунок 2), с поворачивающимся затвором в нижней части, и мерного металлического сосуда объемом 1000 см3. 1 – стандартная воронка; 2 – подставка; 3 – задвижка; 4 – мерный сосуд; 5 – сито. Рисунок 2 – Прибор для определения насыпной плотности цемента. Аппаратура и материалы: проба цемента объёмом 1500 см3, стандартная воронка, мерный цилиндр вместимостью 1000 см3, весы, виброплощадка. Проведение испытаний. Под выходное отверстие воронки подставляют мерный сосуд, который должен находиться на расстоянии 50 мм от задвижки затвора. Насыпают в воронку цемент при закрытом затворе. Открывают затвор и наполняют мерный сосуд с избытком. Затвор закрывают, воронку убирают в сторону. 7 Избыток цемента срезают линейкой. Мерный цилиндр с цементом взвешивают с точностью до 1 г. Обработка результатов. Насыпную плотность ρН, кг/м3, вычисляют по формуле: ρН = (т – т1) / V, (2) где т - масса мерного сосуда с цементом, кг; т1 – масса пустого мерного сосуда, кг; V— объем сосуда, м3. Испытания повторяют три раза. За окончательный результат принимают среднее арифметическое значение. Для определения насыпной плотности цемента в уплотненном состоянии применяют приведенную выше методику с тем отличием, что после заполнения мерного сосуда цемент уплотняют вибрированием на виброплощадке в течение 30-60 с или легким постукиванием цилиндра о стол. В процессе уплотнения цемент досыпают, а избыток его затем срезают. Результаты испытания записывают в таблицу 5. Таблица 5 – Определение насыпной плотности цемента Результаты испытания Показатель Масса сосуда с цементом т, кг Масса сосуда без цемента т1,кг Объем сосуда V, м3 Насыпная плотность цемента рн , кг/м3 Среднее арифметическое значение насыпной плотности цемента рн , кг/м3 1 1 1 2 3 Насыпная плотность портландцемента 0,9-1,3 г/см3 3.4.3 Определение тонкости помола цемента При производстве портландцемента цементный клинкер измельчают до частиц размером 10-20 мкм. От тонкости измельчения зависит прочность, скорость его взаимодействия с водой и, следовательно, скорость твердения. Аппаратура и материалы: проба цемента массой 100 г, фарфоровая чашка, технические весы, сито № 09, сито № 008 с донышком и крышкой, прибор для встряхивания сит, сушильный шкаф, эксикатор, лист глянцевой бумаги, кисточка. Рисунок 3 – Сито для просеивания цемента 1 – сито с сеткой 008; 2 – крышка; 3 – донышко. 8 Проведение испытаний. 100 г цемента насыпать в фарфоровую чашку. Чашку с цементом поставить в сушильный шкаф и высушивать при температуре 105-110 оС в течение 2 часов. Охладить в эксикаторе. Цемент из чашки высыпать на сито 09 и просеять. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин. При отсутствии прибора просеивание можно делать вручную. Взвесить остаток цемента на сите 008. Записать в таблицу 6. Обработка результатов. Тонкость помола Т с точностью до 0,1% выражается остатком на сите № 008 в процентах от первоначальной массы и определяется по формуле Т= (m1 / m) 100, (3) где m - масса цемента, взятая для испытания, г; m1 - масса цемента, оставшегося на сите № 008 после просеивания, г. Результаты испытания записывают в таблицу 6. Справочные данные: 1. Сито № 008 имеет около 4900 отв. на 1см2. Размер ячеек в свету (0,08×0,08) мм. Тонкость помола должна быть такой, чтобы остаток на сите № 008 не превышал 15%. 2. Средний размер частиц цемента = 15…20 мкм. 3. Цемент среднего качества имеет удельную поверхность 2000…2500 см2/г, высокого качества - 3500 см2/г. 4. Истинная плотность портландцемента без добавки составляет 3050…3200 кг/м3, 5. Плотность портландцемента при расчете состава бетона условно принимают в уплотненном состоянии 1300 кг/м3. Т а б л и ц а 6 – Определение тонкости помола Показатель Масса цемента, взятого для испытания m, г Результат Масса цемента, оставшегося на сите № 008 после просеивания m1, г Тонкость помола (остаток на сите) Т, % 3.4.4 Определение нормальной густоты цементного теста Нормальная густота цементного теста характеризуется процентным содержанием воды от массы цемента. Уменьшение нормальной густоты цементного теста на 1% понижает водопотребность бетонной смеси на 2…5 л/м3, что приводит к уменьшению расхода цемента на 1 м3 бетона. Сроки схватывания и равномерность изменения объема цемента определяются также на цементном тесте нормальной густоты. 9 Аппаратура и материалы: 400 г цемента, вода, прибор Вика, механическая мешалка или чашка для ручного затворения, стандартная лопатка, нож, мерный цилиндр, технические весы, машинное масло, секундомер. Подготовка к испытаниям. Нормальную густоту цементного теста определяют на приборе Вика с пестиком (рисунок 5). Цементное тесто приготавливают вручную или в механической мешалке. При ручном перемешивании цементное тесто готовится следующим образом. Сферическую чашку протереть хорошо смоченной влажной тряпкой. 400 г цемента, взвешенного с точностью до 1 г, всыпают во влажную металлическую сферическую чашку (рисунок 6), Лопаткой делают в цементе углубление. Вливают воду. Количество воды для первого пробного замеса может быть ориентировочно принято 100-110 г (25-28% от массы цемента). Углубление заполняют цементом. Делают выдержку 30 сек. Включают секундомер и перемешивают цемент с водой. Вначале осторожно, а затем энергично растирают цемент с водой стандартной лопаткой (рисунок 7) во взаимно перпендикулярных направлениях. Продолжительность перемешивания и растирания составляет 5 мин. Через 5 минут выключают секундомер и прекращают перемешивание. Рисунок 5 – Прибор Вика: 1 — металлическая станина; 2 — цилиндрический подвижный стержень; 3 — площадка для дополнительного груза; 4 — указатель; 5 — шкала; 6 — зажимный винт; 7 — пестик или стальная игла; 8 — кольцо; 9 — стальная пластинка Рисунок 6 – Чашка для затворения цемента При перемешивании в механической мешалке 400 г цемента распределяют равномерно по дну чаши мешалки, которую предварительно протирают влажной тканью. На цемент равномерно выливают воду и включают мешалку. Через 5 мин мешалка автоматически выключается. Кольцо и пластину смазывают машинным маслом. Кольцо ставят на пластину. В один прием кольцо прибора наполняют цементным тестом. Встряхивают его 5-6 раз, постукивая пластинку с кольцом о стол. Выравнивают поверхность теста ножом, смоченным водой. Проверяют, свободно ли цилиндрический подвижный стержень перемещается в приборе. Вставляют и 10 закрепляют в цилиндрический подвижный стержень пестик. Проверяют положение стрелки на шкале. Если стрелка не напротив нуля, то отпустив винт, крепящий шкалу, подводят ноль на шкале к стрелке прибора и затягивают винт крепления шкалы. Цилиндрический подвижный стержень с пестиком поднимают в верхнее положение и закрепляют винтом. Пластину с кольцом, заполненным цементным тестом, ставят под пестик прибора Вика. Проведение испытаний. Придерживая цилиндрический подвижный стержень с пестиком рукой, отворачивают винт прибора и подводят пестик в соприкосновение с цементным тестом в центре кольца, стержень закрепляют винтом. Рукой быстро отворачивают винт, удерживающий стержень прибора, и одновременно включают секундомер. Через 30 с винт стержень прибора фиксируют винтом. По шкале определяют глубину погружения. Если отсчет показывает, что пестик не дошел до пластинки на 5-7 мм, тесто считается нормальной густоты. В противном случае цемент затворяют вновь, изменив количество воды, и испытание повторяют. Результаты испытания записывают в таблицу 7. Нормальную густоту цемента НГ, %, рассчитывают с точностью до 0,25 % по формуле: НГ= (m1 / m) 100, (4) где m1 – масса воды затворения, соответствующая нормальной густоте цементного теста, г; m – масса цемента, г. Т а б л и ц а 7 – Определение нормальной густоты цементного теста Номер опыта Количество воды % от массы масса, г цемента Глубина погружения пестика, мм Нормальная густота цементного теста, % 1 2 3 4 Среднее значение 3.4.5 Определение сроков схватывания цементного теста Сроки схватывания портландцемента по ГОСТ 10178-85 должны быть следующие: - начало – не ранее 45 мин; - конец – не позднее 10 ч. В действительности для большинства цементов начало схватывания наступает через 1-2 ч, а конец — через 5-8 ч. Эти сроки обеспечивают перевозку и укладку растворных и бетонных смесей. При необходимости сроки схватывания цементов можно регулировать введением химических добавок. В соответствии с ГОСТ 31108-2003 в зависимости от класса прочности цемента и группы по скорости твердения (нормально- или бысротвердеющие) начало схватывания цементного теста должно наступать не ранее 45, 60 или 75 мин. 11 Сроки схватывания цементного теста определяют на приборе Вика (рисунок 5), на нижней части подвижного стержня которого закреплена стальная игла сечением 1 мм2. Для сохранения общей массы подвижной части прибора, равной (300 ± 2) г, на верх стержня укладывают довеску. Аппаратура и материалы: 400г цемента, вода, прибор Вика с иглой, чаша для затворения сферической формы, стандартная лопатка, мерный цилиндр, секундомер, технические весы, нож, машинное масло, часы. Проведение испытаний. По методике, описанной в предыдущем испытании, приготавливают тесто нормальной густоты. Кольцо прибора ставят на стальную пластинку. Заполняют кольцо прибора цементным тестом, слегка встряхивают его 5-6 раз для удаления воздуха. Пластину с заполненным кольцом ставят под иглу. Записывают время установки пластины с кольцом под иглу. Придерживая рукой стержень прибора доводят иглу до соприкосновения с поверхностью теста и закрепляют стержень винтом. Через 10 мин от записанного времени отворачивают винт, освобождая стержень, и дают игле свободно погружаться в тесто. В начале опыта иглу следует слегка придерживать, чтобы она не согнулась от удара о пластинку. Записывают время и глубину погружения иглы Поднимают стержень прибора с иглой в крайнее верхнее положение и закрепляют винтом. Иглу вытирают влажной тканью. Через 10 мин пластину с кольцом слегка проворачивают и быстро отпускают винт стержня. Погружение делают через каждые 10 мин. Кольцо с тестом передвигают перед каждым погружением, чтобы игла не попадала в одно и то же место. После каждого погружения иглу вытирают. За начало схватывания принимают время от начала затворения (приливания воды) цемента водой до момента, когда игла прибора не дойдет до пластинки на 1-2 мм. За конец схватывания принимают время от начала затворения до момента, когда игла опустится в тесто не более чем на 1-2 мм. Результаты испытания записывают таблицу 8. Т а б л и ц а 8 - Определение сроков схватывания цементного теста Номер опыта (погружения иглы) Время Показания прибора, мм Время затворения 1 2 3 4 5 6 7 12 час мин Номер опыта (погружения иглы) Продолжение таблицы 8 Время Показания прибора, мм час мин 8 9 10 11 Начало схватывания ___ _ _____мин. Конец схватывания _____ ч _______ мин. 3.4.6 Определение равномерности изменения объёма цемента Содержание в цементе свободных оксидов кальция СаО > 2%, магния MgO > 5% и гипса CaS042H20 > 3% вызывает неравномерность изменения объема цементного камня. Это происходит из-за нарушений технологии производства и отклонений в составе сырьевой смеси. Неравномерность изменения объема цемента приводит к деформации и образованию трещин в твердеющих растворах и бетонах и даже к их разрушению. Равномерность изменения объема цемента устанавливается кипячением в воде образцов — лепешек, изготовленных из цементного теста. Оборудование и материалы: средняя проба цемента, вода, машинное масло, чашка для затворения, стандартная лопатка, мерный цилиндр, ванна с гидравлическим затвором, пропарочный бачок, нагревательный прибор, термометр, технические весы, чистые стеклянные пластинки, нож, металлическая линейка, часы. Проведение испытаний. Отвешивают 400 г цемента и приготавливают из него тесто нормальной густоты. Затем берут две навески цементного теста по 75 г и помещают каждую из них в виде шарика на стеклянную пластинку, предварительно смазанную машинным маслом. Встряхивая пластинку легким постукиванием о стол, добиваются расплывания шарика в лепешку диаметром 7-8 см и толщиной в середине 1 см. Поверхность лепешек сглаживают от наружных краев к центру ножом, смоченным водой. Изготовленные лепешки в течение (24 ± 2) ч хранят в ванне с гидравлическим затвором (рис. 8) при температуре (20 ± 5) °С, затем снимают с пластинок и помещают на решетчатую полку пропарочного бачка (рисунок 9). Бачок заполняют водой так, чтобы уровень ее был на 4-6 см выше поверхности лепешек, после чего его закрывают и ставят на нагревательный прибор. За 30-45 мин воду доводят до кипения и кипятят 3 ч. Затем охлаждают в бачке до температуры (20 ± 5) °С и осматривают образцы. Цемент считается качественным, если на образцах-лепешках не обнаружится радиальных, доходящих до краев трещин или мелких трещин, видимых в лупу или невооруженным глазом, а также каких-либо искривлений (рисунок 10). 13 Рисунок 8 – Ванна с гидравлическим затвором: 1 — ванна; 2 — пробка; 3 — гидравлический затвор; 4 — решетка для образцов Рисунок 9 – Пропарочный бачок: 1 — сосуд с водой; 2 — подвижная трубка для регулирования уровня воды в бачке; 3 — крышка; 4 — бачек; 5 — съемная решетка; 6 — лепешки из цементного теста; 7 — резиновая трубка Результаты испытаний записывают по следующей форме: Цемент _________ Завод___________ Навеска цемента ____ г Вода ______ % от массы цемента Рисунок 10 - Лепешки для испытания на равномерность изменения объема: а — лепешки, выдержавшие испытания; б — лепешки, не выдержавшие испытания 3.4.7 Определение марки цемента по прочности Марку цемента определяют по результатам испытаний образцов-балочек размером 40x40x160 мм на изгиб и их половинок на сжатие по схемам, 14 приведенным на рисунках 11 и 12. Предел прочности образцов на сжатие в возрасте 28 суток называют активностью цемента. 160 40 100 Рисунок 11- Схема испытания цементных балочек на изгиб Рисунок 12 - Расположение нажимных металлических пластинок при испытании половинок балочек на сжатие Аппаратура и материалы: проба цемента, вода, нормальный песок, технические весы, мешалка для перемешивания цементного раствора, чаша и лопатка, встряхивающий столик и форма-конус, штыковка, формы для изготовления образцов-балочек, насадка к формам, вибрационная площадка, прибор для испытания на изгиб образцов-балочек, пресс для определения предела прочности при сжатии, пластинки для передачи нагрузки, пропарочная камера. Подготовка к испытаниям. Отвешивают 500 г цемента и 1500 г нормального песка по ГОСТ 6139. Насухо перемешивают в течение 1 мин в стальной сферической чашке. В центре смеси делают углубление. Вливают 200 г воды, что соответствует водоцементному отношению, равному 0,4, Снова перемешивают в течение 1 мин. Растворную смесь помещают в лабораторную мешалку (рисунок 13) и перемешивают 2,5 мин двадцатью оборотами мешалки. Проверяют консистенцию при помощи встряхивающего столика и формыконуса. Для этого форму-конус устанавливают в центре диска на стекло, предварительно увлажнив, и заполняют растворной смесью в два слоя. Каждый слой уплотняют металлической штыковкой (рисунок 15): нижний 15 раз, верхний 10 раз. Затем излишек раствора срезают и форму-конус снимают. Вращая рукоятку, встряхивают диск с находящимся на нем раствором 30 раз в течение 30 с и потом замеряют величину расплыва конуса во взаимно перпендикулярных направлениях. Консистенция раствора считается нормальной при расплыве конуса 106-115 мм. Если расплыв получается большим или меньшим, то делают новые замесы с соот15 ветственно меньшим или большим количеством воды. Водопотребность растворной смеси выражается в виде водоцементного отношения. Из приготовленного цементного раствора на каждый срок испытания изготавливают три образца-балочки. Их формуют в трехгнездных формах (рисунок 16). На формы надевают насадки, смазывают машинным маслом, ставят на стандартную виброплощадку (рисунок 17) и прочно закрепляют. Виброплощадка создает вертикальные колебания амплитудой 0,35 мм и частотой 2800-3000 колебаний в минуту. Приготовленный раствор вкладывают в гнезда формы высотой 1 см и включают виброплощадку. В течение 2 мин равномерными порциями заполняют гнезда раствором. Общее время вибрации должно быть 3 мин. Затем снимают с формы насадку, а излишки раствора срезают ножом, смоченным в воде. Формы с образцами-балочками ставят в ванну с гидравлическим затвором и хранят в течение (24 ± 2) ч, Через 24 часа расформовывают и укладывают горизонтально в ванне с водой так, чтобы они не соприкасались друг с другом. Температура воды должна быть (20 ± 2) °С. Воду меняют через 14 суток. Через 28 суток с момента изготовления образцов, их испытывают на изгиб на испытательной машине МИИ-100 (рисунок 18), Из каждой балочки после испытания на изгиб получилось две половинки балочек. Берут одну половинку балочки. Вытирают насухо. Накладывают на неё нажимные металлические пластинки как показано на рисунке 12. Кладут балочку с пластинками на нижнюю плиту гидравлического пресса (рисунок 19). Вручную вращают колесо пресса и приводят верхнюю плиту в соприкосновение с пластинкой на балочке. Лаборант включает пресс и проводит испытание на сжатие. Результат испытания записывают. Рисунок 17 - Лабораторная виброплощадка: 1 — станина; 2 — электродвигатель с неуравновешенным грузом; 3 — площадка; 4 — рама; 5 — пружина 16 Рисунок 18 – Испытательная машина МИИ-100: 1 — шкала; 2 — стрелка; 3 — шайба; 4 — прорезь; 5 — груз; 6 — рукоятка управления; 7.—счетчик; 8 — амортизатор; 9 — коромысло; 10 — валик; 11 —образец-балочка; 12 — маховичок; 13 — опоры Рисунок 19 – Схема гидравлического пресса: 1 —чугунная станина; 2 — нижняя опора; 3 — стальные колонны; 4 — верхняя опорная плита; 5 — траверса; 6 — электродвигатель; 7 — пульт управления; 8 — маслопроводы Предел прочности при изгибе вычисляют как среднее арифметическое из двух наибольших результатов для трех образцов. Половинки балочек испытывают на сжатие, для чего применяют стальные пластинки размером 40x62,5 мм площадью 25 см2 (рис. 20). Каждый образец помещают между двумя пластинками таким образом, чтобы вертикальные плоскости находились между пластинками. Затем образец сжимают со скоростью (2 ± 0,5) МПа в секунду. Обработка результатов. Предел прочности при сжатии R, МПа (кгс/см2) , вычисляют по формуле: RСЖ= Р/F, (5) где Р – разрушающая нагрузка, Н; F— площадь образца, 25 см2. Средний предел прочности вычисляют с точностью до 0,1 МПа как среднее арифметическое значение из четырех наибольших результатов для шести образцов половинок балочек. Полученные данные предела прочности при изгибе и сжатии сравнивают с требованиями ГОСТ 10178-85* и определяют марку цемента. 17 Допускается отклонение прочности образцов 28-суточного возраста до 5% ниже марочной прочности. Результаты испытаний записывают по нижеследующей форме и таблицам 9 и 10. Т а б л и ц а 9 – Результаты испытания балочек на изгиб Номер образца Показатель 1 2 3 Предел прочности при изгибе R и , МПа Средний предел прочности из двух наибольших значений R и , МПа Таблица 10 – Результаты испытания половинок-балочек на сжатие Показатель Номера образцов 2 3 4 1 Площадь сечения F, см2 5 6 1 Разрушающая нагрузка Р, Н Предел прочности отдельного образца R сж, МПа Средний предел прочности из четырех наибольших значений R сж, МПа Цемент _____________________________ Дата изготовления __________ _____ Дата испытания ________________________ Количество изготовленных образцов ______ Навеска цемента _____ г, навеска песка __ г Водоцементное отношение ____________ Прибор _____________________________ Вывод По окончании лабораторной работы студент должен сделать вывод о соответствии основных характеристик испытанного цемента требования нормативных документов, записать полное условное обозначение испытанного цемента. 18