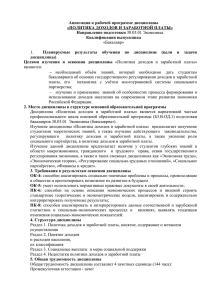

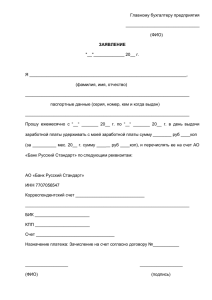

Аннотация В настоящем учебном пособии изложена методика технико-экономического обоснования разработки и внедрения новых или реконструкции действующих мощностей в прокатном производстве путем сопоставлен проектного и базового вариантов. Разделы пособия: - конструкторская подготовка производства проектируемого оборудования; - организация производства с проработкой вопросов производительности оборудования, потребности в штатах, заработной платы; управления качества продукции; - экономика производства с проработкой вопросов определения капитальных затрат, расходов по пределу и себестоимости продукции и основных технико-экономических показателей. Содержание Введение 1. Обоснование целесообразности проектирования…………………………………………………………………………..5 2. Конструкторская подготовка производства проектируемого изделия(оборудования)…………………8 2.1. Определение состава и содержание стадий КПП…………………………………………………………….9 2.2. Расчет трудоемкости и продолжительности работ при КПП………………………………………….10 2.3. Построение и оптимизация сетевого графика………………………………………………………………..17 2.4. Расчет затрат на конструкторскую подготовку производства………………………………………..20 3. Организация производства 24 3.1. Схемы производственных процессов………………………………………………………………………………24 3.2. Производственная программа…………………………………………………………………………………………24 3.3. Организация труда и управление……………………………………………………………………………………29 3.4. Система управления качеством продукции…………………………………………………………………….43 4. Экономика производства 45 4.1. Расчет капитальных затрат на строительство или реконструкцию цеха (участка, агрегата)……………………………………………………………………………………………………………………............................45 4.2. Расчет себестоимости продукций……………………………………………………………………………………57 4.3. Расчет показателей экономической эффективности проектируемого объекта…………….67 Приложение…………………………………………………………………………………………………………………………………………75 1. ОБОСНОВАНИЕ ЦЕЛЕСООБРАЗНОСТИ ПРОЕКТИРОВАНИЯ Целесообразность проектирования нового оборудования (технологии) или реконструкции (модернизации) действующего обосновывается путем выбора альтернативного экономически эффективного варианта использования капиталовложения с анализом существующей и предлагаемой технологии и используемого оборудования. Анализ действующего и проектируемого производства должен производиться с учетом мощностей и затрат, направленных на устранение вреда окружающей среде. При выборе варианта использования капиталовложений необходимо однозначно ответить на вопрос: «Что предпочтительнее - разрабатывать новый вид оборудования или реконструировать имеющийся?" Для обоснования выбора дается краткая характеристика и проводятся расчеты по альтернативным вариантам, например: I вариант - существующая технология производства, заданного на базе используемого в настоящее врем основного оборудования, подвергнутого полной или частичной реконструкции; II вариант - принципиально новая технология производства заданного изделия с использованием нового оборудования; III вариант - существующая технология производства заданного изделии с использованием нового оборудовании. Базовый вариант - фактически существующая технология с конкретным набором оборудования. В случае отсутствия базового варианта - им может служить и принципиально отличная от проектируемой схема производства такого же или подобного изделия с набором нетрадиционных видов оборудования. Но при этом обязательно должны соблюдаться принципы соответствия вариантов: - выпуск одинаковых по назначению изделий; - использование идентичных исходных материалов (например, одинаковая марка стали, профилеразмер заготовки и т.п.); -получение одинаковых или близких качественных характеристик готовых изделий. В случае несоответствия по перечисленным параметрам в базовом -варианте необходимо предусмотреть дополнительные меры по достижению одинакового результата. Например, базовый вариант не позволяет получать изделия малых профилеразмеров, которые предусмотрены в проектируемом варианте. В этом случае необходимо предусмотреть в базовом варианте затраты по дообработке изделия до заданного размера с использованием необходимого оборудования или введением дополнительных технологических операций. Если, например, качество изделия в базовом варианте значительно ниже, чем в проектируемом, то предусматривают затраты на дополнительное оборудование и операции для достижения требуемых качественных характеристик. При этом не обязательно, чтобы требуемые дополнительные виды оборудования или технологические операции имелись на данном предприятии. Приведение базового варианта в сопоставимый вид наглядно показывает его недостатки в техническом или технологическом плане и необходимость его замены на новый вариант. Далее даётся краткая характеристика нового варианта с указанием удельной производительности, номенклатуры выпускаемых изделий, качества продукции, изменения численности обслуживающего персонала, изменение потребности в производственной площади, вспомогательном оборудовании и т.п., изменения фактического времени работы оборудования за счёт сокращения времени простоев на ремонте, переналадках и т.п. Вышеперечисленные показатели могут обосновываться предприятия, так и на основе литературных данных. как на основе данных 2. КОНСТРУКТОРСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ (ОБОРУДОВАНИЯ) Конструкторская подготовка производства (КПП) является важной и ответственной фазой в общем процессе технической подготовки производства нового изделия. На этой фазе научные идеи воплощаются в чертеже, а затем в опытном образце новой техники, производятся их всесторонние испытания с целью выявления соответствия их установленным требованиям. К организации конструкторской подготовки предъявляется ряд требований главные из которых следующие, в процессе КПП должны проектироваться новые машины, не только соответствующие современному уровню, но и превосходящие его, в сжатые сроки и при высокого качестве конструкторских решений. Это ускоряет внедрение в производство новой техники, предотвращает ее моральное старение. Пути решения этой задачи весьма разнообразны: широкое использование при конструировании принципов унификации, современный технико-экономический анализ разрабатываемых конструкций хорошая организация стендового хозяйства и опытных цехов, применение средств и механизации и автоматизации, параллельно-последовательное выполнение работ, применение совершенных методов планирования и управления в том числе сетевых методов планирования и управления (СПУ) и т.д. Содержание раздела курсовой работы по конструкторской подготовке включает следующие расчеты: - определение состава и содержания стадий КПП; - расчёт трудоемкости и продолжительности КПП; - построение и оптимизация сетевого графика КПП; - расчёт затрат на КПП. Расчёты по конструкторской подготовке производства должны производиться по изделию, разрабатываемому студентом по спецпроекту. 2.1 Определение состава и содержания стадий КПП Последовательность проведения КПП, содержание ее стадий, виды конструкторской документации, порядок ее использования внесение в нее изменений регламентируется Единой системой конструкторской документации (ЕСКД). По ЕСКД конструкторская подготовка производства включает следующие основные стадии разработки: техническое задание, технический проект, техническая документация, которые в свою очередь, делятся на отдельные этапы. Технический проект, например, включает: разработку чертёж общего вида, чертежа детали, теоретического чертежа, схем; составление ведомости согласования применения изделий, ведомости технического проекта, ведомости покупных изделий, пояснительные записки, программы и методики испытаний, таблицы расчетов, прочих документов; контроль нормо-контроль сверку копий с оригиналом, технологический контроль конструкций. техническая документация включает: разработку чертежа детали, сборочного чертежа, габаритного чертежа, монтажного чертежа, схем; составление спецификаций, ведомостей спецификаций, ведомостей ссылочных документов; ведомостей покупных изделий, технический условий, программ и методов испытаний, таблиц и расчетов, прочих документов, эксплуатационных документов, ремонтных документов; контроль норма-контроль, сверка копии с оригиналом, технологический контроль, конструкторский контроль. 2.2. Расчёт трудоёмкости и продолжительности работ при КПП 2.2.1. Для расчёта трудоёмкости КПП необходимо дать характеристику проектируемого изделия (степень новизны и сложности, эксплуатационное назначение, общее количество наименований, деталей, в том числе оригинальных, нормализованных, заимствованных, покупных). Ниже приводятся характеристики категории новизны и групп склонности, используемые для проектируемых изделий . Характеристика категорий новизны изделий и схем изделий Категория А Проектирование изделий и схем по образцам существующих моделей без значительных конструктивных и размерных изменений с целью, приспособления к новым условиям эксплуатации, устранения технических недостатков, а также для внесения исправлений, связанных с изменением стандартов и других нормативных материалов. Категория Б Проектирование изделий и схем, предусматривающее модификацию или модернизацию существующих моделей с использованием существующих унифицированных элементов и изменение размерных параметров при применение большего количества заимствованных составных частей с целью повышения уровня автоматизации и механизации, уменьшения веса изделия, конструктивного усовершенствования отдельных механизмов, связанных с заменой дефицитных материалов, а также изменения параметров изделия в связи с изменением условий эксплуатации. Категория В Проектирование изделий и схем, представляющее собой принципиальное изменение существующих моделей. Конструирование требует проведения экспериментальных проверок. Категория Г Проектирование изделия и схем, предусматривающее применение принципиально новых процессов или методов эксплуатации. Основанием для проектирования служат научные материалы и изобретений. Характеристика групп сложности машин Группа I Машины, в которых механизмы имеют нерегулируемые передачи скоростей главного движения, рабочие и вспомогательные процессы взаимно не связаны, перемещение механизмов осуществляется обычными механическими средствами. Примерный перечень: краны мостовые ручные (однобалочные и двухбалочные); кантователи и манипуляторы с ручным приводом; стенды для сборки; перегружатели (ленточного удлинения); питатели верхнего и нижнего действия безредукторные с приводом от пневмоцилиндра. Группа II Машины, имеющие рабочие регулируемые и распределительные механизмы, разгрузочные, загрузочные и транспортные средства без автоматизации рабочих и вспомогательных процессов. В машинах и устройствах применяются гидравлические, пневматические и электрические приводы перемещения механизмов, а также приводы перемещения с возвратно-поступательным движением. Примерный перечень: ковши сталеразливочные; лебёдки с механическим приводом; конвейеры пластинчатые и скребковые, не изгибающиеся; противовесы и подвесные устройств к конвейерам; краны мостовые общего назначения; прокатное оборудование; манипуляторы всех типов; конвейеры рулонов; устройства механизированной перевалки рабочих и опорных валков и т.д. Группа III Машины, имеющие ступенчатое или бесступенчатое регулирование при центральном, но не автоматизированном управлении, со вспомогательными устройствами, кинематически связанными приводом. Машины с простой кинематикой, у которых рабочие и вспомогательные процессы частично автоматизированы. Примерный перечень: прокатное оборудование; моталки горячей и холодной полосы; подъемно--поворотные столы; рулоновязальные машины; закалочные машины и т.п. Группа IV Машины и устройства полуавтоматического типа. Машины со ступенчатым пли плавным регулированием режимов. Перемещение механизмов осуществляется при помощи сложных механических, пневмогидравлических и электрических схем, содержащих элементы вспомогательного значения. В системе контроля могут предусматриваться специальные контрольно-измерительные устройства. Имеются элементы регулирования привода, блокировки и сигнализации. Примерный перечень: станы сортопрокатные; станы листопрокатные; адъюстажное оборудование. Группа V Автоматизированные машины, конструирование. которых требует широкого комплекса научно-исследовательских и опытно-конструкторских работ, со сложной кинематикой, с необходимостью трудоёмких и сложных тепловых, цилиндрических и специальных расчетов, с необходимостью применения. специальных материалов и обеспечения специальных требований заказчика. Примерный перечень : машины непрерывной разливки стали; дизеля с наддувом. 2.2.2. 3а единицу измерения объема работ при разработке (составлении) конструкторских документов приняты: - для чертежей сборочных единиц (машин, механизмов) - лист формата А; - для чертежей деталей и сварных металлоконструкций - листы форматов А4, А3, А2, А; - для текстовых документов - листы форматов А4, А3; - для спецификаций и ведомостей - позиция; - для пневматических, гидравлических и кинематических схема; - для электрических схем - лист формата А; - для отдельных служебных документов (писем, телеграмм и т.п.) - документ или лист формата А4. 2.2.3. При определение объёма работ студент руководствуется характеристикой проектируемого изделия, требованиями ЕСКД, действующими нормативами, рекомендациями ведущих специалистов проектных организаций, где он проходит практику. 2.2.4. Расчёт общей трудоёмкости по всем стадиям выполнения конструкторской работы производится по формуле: Тоб= ∑Тci=Tc1+Tc2+Tc3+Tc4+Tc5, где Тоб – общая трудоёмкость конструкторской работы, час; Тci – затраты времени на соответствующую стадию выполнения конструкторской работы, час; Tc1 и Tc2 – затраты времени на разработку соответственно технического задания и технического предложения, час; Tc3, Tc4 и Tc5, - затраты времени на стадию выполнения конструкторской работы, определяемы по формуле: Tc(3,4,5)= ∑niti+Nj*Tj, где ni – количество конструкторских документов или работ данного вида; ti – норма времени на разработку одного конструкторского документа или проведения работ данного вида, час; Nj – количество работ, требующих по ЕСКД, но не учтённых в производимых нормативах (например, изготовление опытного образца и т.д.) Tj – затраты времени, требующиеся по ЕСКД но не учтённые в нормативах, час. При расчёте общей трудоёмкости необходимо использовать нормативы на конструкторские работы, действующие в отрасли, в проектной организации, где проходится практика. Применяемые нормы времени рассчитаны на разра6куу (составление) оригинала конструкторского документа. В состав, нормы времени входят следующие элементы работ: - получение задания от руководителя, и его, изучение; - подбор руководящих материалов, литературы, чертежей и т.п. - предварительные работы, и прочерчивание; - консультации и согласование прочерчивания с руководителем; - вычерчивание оригинала; - согласование оригинала, со, смежными конструкторскими подразделениями; - внесение исправлений по результатам согласования; - сдача выполненного оригинала на подпись руководителю. В нормах времени учтено время на подготовительно-заключительные работы, обслуживание рабочего места, отдых (включая физкультурные паузы и личные надобности) в размере 10%от оперативного времени. Примеры таких нормативов даны в приложении данного пособия. В зависимости от типа производства проектируемых изделий при разработке чертежей изделий, а также эксплуатационных документов норма времени корректируется на поправочный коэффициент К, значения которого приведено ниже: Тип производства проектируемых деталей Индивидуальный Малосерийный Серийный Крупносерийный К 1,0 1,1 1,2 1,25 2.2.5. На основании рассчитанной трудоемкости работ и выделяемых людских ресурсов на их выполнение определяется продолжительность каждого этапа. Длительность этапа подготовки производства в рабочих днях определяется по формуле: T pi = Ti , r p∗T д ¿ К п (2.1) где T pi - длительность этапа в рабочих днях; T i - трудоемкость работ по данному этапу в нормо-часах; r p - численность работников, занятая выполнением работ данного, этапа (принимается по данным, полученным во время практики); T д- продолжительность рабочего дня в часах; К п- плановый коэффициент выполнения норм работниками данного этапа (1,15 – 1,20). Продолжительность этапа в рабочих дня переводится в календарные дни путем прибавления выходных и нерабочих дней за расчетный период. 2.2.6. Расчеты трудоемкости ы, продолжительности этапов конструкторской подготовки производства сводятся в табл. 2.1. 2.3. Построение и оптимизация сетевого графика Конструкторская подготовка производства представляет собой комплекс длительных, сложных и дорогих процессов. Сокращении сроков ее проведения можно добиться организацией параллельно-последовательного выполнения конструкторских работ, для чего, в свою Очередь, необходимо применение методов сетевого планирования и управления (ГПУ). Таблица 2.1 Расчёт трудоёмкости, продолжительности работ и нормативной заработной платы по КПП Вид Единица Объё работ измерения м объёма работ работ Норма Всего Число времени часов исполнина телей единицу объёма Длительность в календарных днях Квалификация исполнителей Норматив заработной платы на 1 нормао-час Всего нормативная зароботная плата, руб. ….. Итого Основным плановым документом в системе СПУ является сетевой график, в котором изображаются взаимосвязи и результаты всех работ, необходимых для достижения конечной цели разработки. Перечень работ СПУ устанавливается на основании разработан всего комплекса работ по КПП При построении и расчета сетевого графика можно использовать любую литературу, содержащую методические рекомендации по СПУ, например "Организация и планирование предприятий черной металлургии»: М., Металлургия, 1986. С.90 II7. Исходный план осуществлении работ по КПП анализируется на предмет возможности его оптимизации. Оптимизация сетевого графика по времени осуществляется за счет направления дополнительных ресурсов на работы критического пути, перераспределив их с путей (работ) , имеющих резервы времени. При этом учитываются расстояния коэффициентов напряженности путей, квалификационный и профессиональный состав работников (нельзя, например, перебрасывать на работу критического пути, связанную с проектированием здания, технологов с пути, имеющего резервы времени), получаемое сокращение трудоемкости работ критического пути. Положительный эффект сможет быть получен за счет более тщательного анализа топологии сети - пересмотра последовательности, расчленения работ на составляющие части и параметров и выполнения. После проведения оптимизации сетевого графика определяется новый срок завершения работ по КПП. 2.4. Расчет затрат на конструкторскую подготовку производства Затраты на конструкторскую подготовку производства определяются по затратам на заработную плету работников КБ. 2.4.1. Прямая нормативная заработная плата суммируется по всем видам робот в процессе КПП (данные табл.2.I). По отдельным, видам работ прямая нормативная заработная плата (З н) определяется по формуле: Зн i=T ci∗H 1 н−r , (2.2) где H 1 н−r заработная плата за 1 нормо-час, руб. Норматив заработной платы на один нормо-час определяется на основы квалификации исполнителей и действующих систем оплаты труда. Доплата по премиальной системе принимается в размере 20-25 %. Дополнительная заработная плата – 8-10 % основной заработной платы. Отчисление на социальное страхование - 14 % от основно1 и дополнительной заработной платно. Расчеты оформляются в табл.2.2. Таблица 2.2. Затраты на конструкторскую подготовку производства Статьи затрат Прямая заработная плата Доплата по премиальной системе Дополнительная заработная плата Отчисления на социальное страхование ИТОГО Затраты, руб. В табл. 2.3. и 2.4. приведены расчёты по трудоёмкости и длительности этапов конструкторской подготовки производства для условного изделия- моталка горячей полосы. Производственные характеристики следующие. Общее количество наименования деталей - 480; В том числе Оригинальных - 60; Покупных - 35; Нормализованных - 345; Унифицированных - 40. Тип производства – мелкосерийный (коэффициент 1.1) Группа сложности – III Категория новизны – Б Таблица 2.3. Расчёт трудоемкости, продолжительности работ и нормативной заработной платы по КПП Вид работ Всего норма часов 3 Норма времени за единицу объёма работ 4 5 187 6 2 7 10,2 8 Инженернконструктор 1 категории 9 1-50 10 280-50 24 3 23,8 71,6 1 7,8 1-00 71-60 24 24 3 2 20,7 28,4 62,01 56,8 1 1 6,8 6,2 1-00 1-20 62-00 68-16 2.4. Электрическая схема 24 1 97,9 97,9 2 5,8 1-50 146-85 2.5. Общий вид 24 4 36,3 145,2 2 7,9 Инженерконструктор " Инженерконструктор 3 категории Инженерконструктор 1 категории Инженерконструктор 3 категории 1-20 174-24 1 1. Техническое задание 2. Технический проект 2.1. Теоретический чертёж 2.2. Габаритный чертёж 2.3. Кинематическая схема ИТОГО Единица измерени я объёма работ Объём работ 2 2450,1 Число Длительность исполнителей в календарных днях Квалификаци я исполнителей Норматив Всего зарплаты тарифная на 1 н-ч зарплата, руб. 3062,62 Таблица 2.4. Затраты на конструкторскую подготовку моталки горячей полосы 1. 2. 3. 4. ИТОГО Статьи затрат Прямая заработная плата Доплата по премиальной системе (25%) Дополнительная заработная плата (8%) Отчисления на социальное страхование (14%) Затраты, руб.-коп. 3062-62 765-65 306-26 578-88 4613-36 3. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 3.1. Схемы производственных процессов В курсовом проекте разрабатываются схемы производственных процессов базового и проектного вариантов. Производственные процессы в обоих вариантах представляются в виде блочных (укрупнённых) схем, учитывающих строгую последовательность операции, технологические взаимосвязи, необходимое количество оборудования и т.д. При этом схемы должны содержать все идентичные участки и наглядно показывать, чем отличаются варианты (или в чем суть проводимой реконструкции). Кроме того, те виды оборудования, которые составляют предмет специального рассмотрения, необходимо отображать на схемах более подробно, а те участки, которые присутствуют на обеих схемах без изменений, отображаются укрупненно. Исходными данными для построения схем являются технологии производства продукции с набором необходимого оборудования, принимаемых в базовом варианте - по производственным данным, в проектном - по расчетам. 3.2. Производственная программа Производственная программа цеха (участка, отделении или агрегата) рассчитывается в натуральны единицах (тоннах, метрах и т.п.), производимых в течение календарного года. – В случае, если в задании предусмотрен выпуск ограниченного количества видов продукции (Одна-две марки стали или один-два профилеразмеров одной марки), то необходимо сделать допуск, что в течение всего календарного годы выпускаются только заданные виды продукции. Для расчета годового объема выпуска продукции по цеху (участку или агрегату) необходимо установить фактическое время работы основного агрегата в течение года и его производительность в единицу времени при производстве основного (оговорённого в задании) вида продукции. Если в базовом варианте фактически производится значительно более широкий сортамент продукции, отличающийся от основной продукции, заданной в проекте, трудоемкостью изготовления, то необходимо объём выпуска продукции в базовом варианте скорректировать на величину средневзвешенного коэффициента трудоемкости. Плановый фонд фактического времени работы Fф основного оборудования устанавливается путём исключения из календарного фонда времени всех плановых и текущих простоев по формуле: ( F ф=[ ( F кал −t k . p . −t п .пр−t нд )∗24 ]∗ 1− K mek , 100 ) где F кал – фонд календарного времени, сутки, t k . p .– продолжительность капитального ремонта, сутки; t п .пр−¿ продолжительность планово-предупредительных ремонтов, сутки; t нд−¿ праздничные и выходным дни; (3.1) K mek −¿ текущие простои, % к номинальному фонду времени. Плановые простои устанавливаются, исходя из принятого студентом режима работы цеха (участка, агрегата), т.е. продолжительности рабочей недели, числа смен, продолжительности смены, графика планово-предупредительных и капитальных ремонтов оборудования. Продолжительность текущих простояв оборудования принимаются по установленным нормативам, а в случае их отсутствия по фактическим данным в базовой варианте за последние 3-5 лет, но с исключением простояв, связанных с нарушением технологического процесса (отсутствием металла, электроэнергии и т.п.). Простои на ремонтах также принимаются по установленным нормативам. Производительность оборудования в единицу времени в прокатных цехах определяется за час работы в фактическое время. Часовая производительность прокатных, трубопрокатных и волочильных станов с дискретным характером работы Пш, т.е. работающих на заготовках ограниченной длины, определяется по формуле: П ш= 3600 ∗К и∗Q т/ ч , Т т∗К р (3.2.) где. 3600- количество секунд в час; Тт – продолжительность такта сек; Кр – расходный коэффициент металла, ед.; Ки – коэффициент использования стана по времени, ед.; Q - масса заготовки, т. Часовая производительность прокатных, трубосварочных и работающих на "бесконечной" заготовке, определяется по формуле: Пт=60*V*g Т/4, волочильных станов, (3.3.) Где 60 - количество минут в часе; V – скорость выхода продукции последней клети, м/мин; g – масса одного погонного метра продукции, т. 69 -- к )личаство минут в часе; ъ - схорост.., вьixода продукции последней клети, м/мин; масса одного погодного метра продукции, т. Если трубосварочный стан работает непрерывно, т.е. на реной заготовке, то его производительность определяется по формуле: П т= 60 lK м 60 lK м , ( 3.4 а ) П т= , (3.4 б ) l ч l ч +t V c V Где К- коэффициент втяжки и калибровки клети (К=1,005-1,020), ед; V - скорость сварки, м/мин; Tc – время стыковки двух рулонов или интервал между сваркой двух рулонов, мин; l - длина готовой трубы, м. Формула (3.4б) используется в случае, если стан работает с наличием петли и время стыковки отсутствует. Производительность других вспомогательных звеньев и участков должна соответствовать производительности основного звена прокатного стана. Часовая производительность методической печи определяется по формуле: П п= 60 αη Qj т , btн ч (3.5) Где α – полезная длина пространства печи, м; η−¿ количество заготовок в печи; Q – масса заготовки, т; j – коэффициент, учитывающий плотность расположения заготовок в печи (0,95-0,98), ед; b – ширина заготовки, м; tн – время нагрева заготовки, мин. Часовую производительность ножниц и пил периодического действия определяют по формуле: П п=3600 Q K 1 K2 т/ч , tp (3.6) Где Q – масса полосы, т; К1 – коэффициент выхода годного, ед; К2 – коэффициент использования оборудования, ед; tp – время резки одной полосы, с; Резка металла на летучих и дисковых ножницах производится без остановки полосы. Их производительность рассчитывают по формуле: П п=3,6 Vg K M т/ч , (3.7) Где V- скорость движения полосы, м/с; g – масса 1м полосы, кг; Км – коэффициент, учитывающий интервалы между полосам (0,9- 1,0), ед; Расчет часовой производительности агрегатов долечен производиться по основной продукции или представителю из продукции, заданной курсовым проектом. Все остальные виды продукции пересчитываются на основную (условную) с использованием коэффициентов трудности, устанавливаемых по соотношению циклон (тактов) производства на основном виде оборудования каждой конкретной продукции и основной (условной). При этом коэффициент трудности основной продукции принимается за единицу. Расчет средневзвешенного коэффициента трудности Кср производится по формуле: n К ср = ∑ qi K i ед, (3.8) 1 100 Где qi – удельный вес отдельных видов продукции в общем объёме производства, %; Кi – коэффициент трудности производства отдельных видов продукции, ед. Производственная мощность цеха (участка или агрегата), т.е. годовой объем производства с учетом всех заданных видов продукции (производственная программа) Вг определяется по формуле Вг=П 'т F ф, (3.9) ' где П т - средневзвешенная часовая (техническая) производительность основного агрегата, т/ч; F ф−¿ плановый фонд фактического времени работы агрегата в течение года, ч. 3.3. Организация труда и управления В курсовом проекте разработка вопросов организации труда и управления включает определение штатов работников цеха или участка (рабочих, руководителей, специалистов и служащих), расчет фондов их заработной платы, средней заработной платы работающих. 3.3.1 Штаты рабочих Штаты рабочих определяются раздельно по следующим группам: - производственные рабочие; - рабочие по содержанию оборудования (дежурный персонал); - рабочие по ремонту оборудования (ремонтный персонал); - вспомогательные рабочие. Необходимость разделении рабочих на группы вызвана тем что по этим группам имеются значительные различия в режиме труда балансе рабочего времени, в системах оплаты труда. Расчет штатов рабочих производится в следующем порядке. Вначале определяется расстановочный штат, т.е. минимальная численность рабочих, необходимая для обеспечения бесперебойного функционирования производства в одну смену. Расстановочный штат в курсовом проекте устанавливается либо по данным базового варианта, либо по нормативным материалам. Далее определяется полный расстановочный штат в зависимости от принятого графика работы: непрерывный или прерывный, в одну, две или три смены. Так, например, полный расстановочный штат при четырёхбригадном графике работы в три смены определяется умножением расстановочного штата на четыре. В случае работы в одну смену, расстановочный штат в смену и полный расстановочный штат совпадает. Затем определяется списочный штат рабочих, в котором дополнительно к полному расстановочному штату предусматривается резерв на подмену. Резерв на подмену определяется по данным баланса рабочего времени по каждой категории рабочих. Баланс оставляется по форме, представленной в табл. 3.1. Из баланса рабочего времени по каждой группе рабочих устанавливается доля невыхода (коэффициент списочности) по отношению к фактическому рабочему времени. Полная резервная численность рабочих определяется умножением полного расстановочного штата на коэффициент списочности. Списочный штат равен сумме полного расстановочного штата и полного резерва на подмену. Тарифные разряды рабочих устанавливаются по заводским данным на преддипломной практике, или по нормативным материалам. Таблица 3.1 Баланс рабочего времени одного трудящегося, дн Показатели 1. 2. 3. 4. 5. 6. 7. 8. 1 Календарное время Выходные дни Праздничные дни Номинальное время, дни Невыходы на работу, дни 5.1. В связи с отпуском 5.2. В связи с выполнением государственных и общественных обязанностей 5.3. В связи с болезнью Всего невыходов Фактическое время, дни Невыходы на работу, % по отношению к фактическому рабочему времени, в том числе 7.1. В связи с отпуском и выполнением государственных обязанностей 7.2. По болезни Коэффициент, учитывающий подмену штата в связи с невыходами (отношение Режим работы Непрерывный 4-х бригадный 2 365 91 274 В одну смену 3 365 104 7 254 27 2 21 2 3 32 242 3 26 228 13,2 11,4 11,6 10,1 1,6 1,13 1,3 1,11 номинального времени фактическому) к Штаты дежурного и ремонтного персонала и вспомогательных рабочих приводятся в пояснительной записке общим количеством (по каждой из рабочих групп) и рассчитываются от штата производственных рабочих (данные, характеризующие это соотношение, принимаются по аналогии с базовым вариантом). 3.3.2. Расчёт фонда заработной платы Фонд заработной платы, который может быть использован по проекту, определяется по одному из двух методов образования фонда заработной, платы, предусмотренных Законом о государственном предприятии: - по нормативам заработной платы на рубль объема продукции или на единицу продукции в натуральном выражении (такие нормативы обычно называются уровневыми); - по нормативам за каждый процент прироста объема продукции (эти нормативы принято называть приростными). Уровневые показатели не получили еще широкого распространения. Однако, если на базовом предприятии (или в отрасли) на данный вид продукции установлен норматив заработной платы, то фонд заработной платы рассчитывается на его основе. Например, норматив заработной платы на 1 рубль нормативно чистой продукции - 28 коп. При объеме продукции по проекту 690 тыс. руб., выделяемый фонд заработной платы составит 193,2 тыс.руб. (690 *0,28). При применение приростного норматива фонд заработной платы Ф зппр определяется как сумма базового фонда заработной платы Ф баззп (на объём базового варианта) и абсолютного его прироста по установленному нормативу. ПР БАЗ БАЗ Ф ЗП =Ф ЗП + Н∗ФЗП ∗Δ 0/100, (3.10) Где Н – норматив за каждый процент объёма продукции; Δ0 – прирост объёма продукции (по чистой продукции или другим измерителям продукции, установленным для исчисления производительности труда ). Например, если базовый фонд заработной платы 240 тыс.руб., то при нормативе 0,65 и увеличении объема продукции на 7 % по сравнению с базовым выделяемый фонд заработной платы по проекту составит 240+240*(0,70*0,65) *250,92 тыс.руб. Выделенный фонд заработной платы по проекту сопоставляется с фондом заработной платы, рассчитанным на основе принимаемых по проекту штатов и системы оплаты труда (методика расчета приводится ниже). Если выделенный фонд заработной платы больше расчетного, то рассчитывается возможное увеличение среднемесячной заработной платы. пр пр рас . Фср . мес .=Ф ср . мес .∗( Ф зп рас Ф зп ), (3.11) Где Фпрср.мес, Фрасср.мес – среднемесячная заработная плата, выделяемая по проекту и расчётная соответственно; Фпрзп, Фрасзп – фонд заработной платы, выделяемый в расчётный соответственно. Если выделяемый фонд заработной платы меньше расчетного, то в проекте необходимо пересмотреть расстановку кадров, чтобы расчетный фонд не превышал уровень выделенного фонда. Расчетный фонд заработной платы определяется раздельно по каждой группе рабочих (производственных рабочих, дежурного и ремонтного персонала, вспомогательных рабочих), по штатам руководителей, специалистов, служащих. Расчет фонда заработной платы ведется в виде табл.З.2 раздельно для каждой группы рабочих с одинаковыми графиками работы и системой оплаты труда. 26 27 28 …… Среднемесячная зарплата одного рабочего 29 30 По районному кожфициенту 15 16 17 18 19 20 21 22 23 24 Вознаграждение за выслугу лет Руб. Доплаты Оплата отпусков и время выполнения гос. и общественных обязанностей Фонд основной заработной платы % от основной зарплаты В том числе Всего основная зарплата Итого (к. 15-19) 14 Прочие 13 За переработку графика 12 За праздничные дни 11 За ночное время Премия Количество часов работы на одного рабочего в год За вечернее время Доплата по прогрессивной системе 10 С учётом выплат из ФМП 9 Приработок сдельщика Переработка графика 8 По тарифу Праздничных 7 По фонду зарплаты Итого выплат с учётом ФМП Ночных 6 Премии из фонда материального поощрения, руб. 5 Вечерних Всего Количество рабочих Всего фонд заработной платы, 1 2 3 4 ………………………………….. Резерв на невыходы Полный расстановочный штат Таблица 3.2. Расчёт фонда заработной платы рабочих Дополнительная заработная плата, руб. 25 Формы и системы оплаты труда (сдельно-премиальная, повременно-премиальная и др.) устанавливаются на основе анализа действующих систем оплаты труда на предприятии, где студент проходил преддипломную практику. В прокатном производстве труд производственных рабочих, а также дежурного и ремонтного персонала оплачивается по восьмиразрядной сетке (по первой группе, ставок – 4м-1). Вспомогательные рабочие оплачиваются по более низким ставкам, по которым оплачивается труд рабочих вспомогательных цехов участков (группы ставок М-1, М-2 и др.). Для каждой группы производственных рабочих с одинаковой системой оплаты труда н графинами выходов рассчитывается средневзвешенная тарифная ставка, по которой и ведется расчёт заработной платы. Пример расчёта средневзвешенной тарифной ставки и среднего тарифного разряда рабочих участков приведён ниже: Профессия Группа ставок Разряд Тарифная ставка Оператор Вальцовщик " Подручный вальцовщика Резчик Резчик-уборщик Клеймовщик Машинист крана 4м-1 То же " " 6 7 5 4 1-21 1-38 1-04 0-91 " " " " 4 3 3 4 0-91 0-81 0-81 0-91 Итого Расстановочный штат 4 8 4 8 6 4 4 4 42 Величина средневзвешенной тарифной ставки находится в интервале между тарифными ставками 4-5 разряда и находится следующим образом: ср Т ст= 1−21∗4 +1−38∗8+1−04∗4 +0−91∗8+0−91∗6+ 0−81∗4 +0−81∗4+ 0−91∗4 =1,02 42 Для расчета фонда заработной платы предварительно для каждой группы рабочих с одинаковыми графиками выходов рассчитываются общее годовое количество рабочих часов, число часов работы ночью, число часов работы в праздничные дни и число часов переработки графика. Перечисленные показатели в расчете на одного рабочего в год при непрерывном четырехбригадном графике работы устанавливаются следующим образом: — всего рабочих чесов – 365*24/4=2190; — ночных часов – 2190*1/3=730; — вечерних часов – 2190*1/3=730; — праздничных часов – 8*24/4=48; — часов переработки графика. Исходя из 7-часового дня (41-часовая рабочий неделя), количество рабочих часов в год должно составлять 2077. Следовательно, переработка графика составляет 113 часов. (2190-2077). в расчетах (табл.3.2) переработка графика указывается без учета праздничных дней, поскольку за» работу в праздничные дни рабочие получают специальную доплату. Следовательно, переработка графика в таблице должна быть указана в размере 65 часов (113-48). Основные элементы заработной платы рассчитывается следующим образом (см. соответствующие номера граф(гр.) табл.3.2.) Заработная плата по тарифу (гр.II) определяется умножением средней часовой тарифной ставки (гр.З) на количество часов работы в год (гр.б) и на полный расстановочный штат соответствующей группы рабочих (гр.4). В нашем примере зарплата по тарифу составит: 0,949*2190*92=191204,5 руб. Приработок при сдельной оплате (гр.12) рассчитывается только в том случае, если норма выработки принимается в проекте ниже планового задания. Соотношение нормы выработки и планового задания в проекте следует принимать таким же, как и в цехе, где студент проходил практику. Если, например, при выполнении плана на 100; % норма выработки выполнена на 101 %, то приработок сдельщиков в рассматриваемом примере составит: 191204,5* 0,01 = 1912,04 руб. Доплата сдельщикам по прогрессивной системе (гр.13) определяется в том случае, если на предприятии, где студент проходил практику, установлены увеличенные (прогрессивные) расценки на продукцию, произведенную сверх установленной нормы. Размер премии для каждой группы рабочих (гр.14) принимается в процентах от суммы сдельного заработка (сумма оплаты по тарифу плюс приработок сдельщика) на основе действующих на предприятии положений о премировании. В пояснительной записке должны быть перечислены показатели и условия премирования для основной группы рабочих. Если средний процент премии за выполнение плана составляет например, 30 % то общая сумма премии за год составит в нашем примере (191204,5+1912,04)-0,3=57934,95 руб. Доплаты — Доплата за работу в вечернее время (гр.15) определяется Умножением на 0,2 (20 %) часовой тарифной ставки (гр.З) на количество вечерних часов (гр.7) и на полный расстановочный штат (гр.4). - За каждый час работы в ночное время производится доплата в размере 40% часовой тарифной ставки.* Доплата за работу в ночное время (гр.16) определяется умножением на 0,4 (40 %) часовой тарифной ставки (гр.З) на количество ночных часов (гр.8) и на полный расстановочный штат (гр.4). В нашем примере величина доплаты составит: 0,949 * 0,4* 730 * 92 = 12746,97 руб. * Рабочим, сплачиваемым с помощью окладов, части сменного персонала руководителей, специалистов и служащих установлена дополнительная оплата в размере 40% часовой тарифной ставки, исчисленной по окладу, за каждый час работы в ночное время. Работники с ненормированным рабочим днём доплату за работу в ночное время не получают. - доплата за работу в праздничные дни (гр.17) определяется умножением количества отработанных часов в праздничные дни (гр.9) на часовую тарифную ставку (гр.З), на полный расстановочный штат (гр.4) и на коэффициент выполнения норы выработки. В нашем примере величина этой доплаты составит: 0,949 * 48 * 92 * 1,01 = 4232,69 руб. - доплата за переработку графики (гр.18) определяется, исходя из 50 % часовой ставки повременщика данной профессии и разряда, умноженной на количество часов переработки графика (гр.10) и не полный расстановочный штат (гр.4). В расчетах принимается, что ставка повременщика составляет 0,75 ставки сдельщика соответствующего разряда: 0,949 * 0,75 * 0,5 * 65 * 92 = 2128,13 руб. - кроме перечисленных видов доплат рабочим производятся доплаты за руководство бригадой, за совмещение профессий и др. (гр.19). Сумма этих доплат принимается в проекте в процентах от суммы рассчитанных выше доплат по данным базового варианта. В гр.20 табл.3.2 указывается результат суммирования данных гр. 15-19. Доплата по районному коэффициенту (гр.21), величина которого принимается по данным базового варианта, определяется умножением суммы по к.20 на установленный районный коэффициент. Сумма основной заработной платы (гр.22) определяется суммированием данных по гр. 1114 и 20,21. Фонд дополнительной заработной платы определяется с помощью процента невыходов (табл,3.1) по отношению к фактическому времени за вычетом резерва в связи с невыходами по болезни, так как оплата больничных листов производится из фонда социального страхования, а не из фонда заработной платы с добавлением вознаграждения за выслугу лет. В курсовом проекте дополнительная зарплата рассчитывается общей суммой (rp.,24) путем умножения фонда основной заработной платы (гр.22) на процент (гр.23), определяемый как отношении резервной численности рабочих(за вычетом резерва па невыходы по болезни) к их полному расстановочному штату. Вознаграждение за выслугу лет (гр.25) принимается в проекте в процентах от суммы основной заработной платы по данным базового варианта. Весь фонд заработной платы (гр.26) определяется суммированием данных по гр.22,24 и 25. Необходимо учесть также выплаты премий рабочим из фонда материального поощрения (гр.27), размеры которых принимаются в процентах от величины фонда заработной платы по данным базового варианта. Среднемесячная заработная плата одного рабочего (гр.29 и 30) определяется делением общей суммы выплат (гр. 26. и 28) соответственно на списочное количество рабочих (сумма гр.4 и 5) и на число месяцев в году (т.е. но 12). 3.3.3. Штаты и фонд зарплаты цехового персонала Штаты и фонд заработной платы руководителей, специалистов, служащих цеха (участка) устанавливаются на основе данных предприятии, где студент проходил практику (базовый вариант), но с обязательным использованием установленных нормативов. Исходя из установленной численности руководителей, специалистов и служащих и их должностных окладов, рассчитывается фонд заработной платы а тих категорий работников, дли каждой до л ни ости установлены пилении и верхний предел месячных окладов, однако в проекте дли расчёта фонда зарплаты необходимо принимать средние значения окладов. Такой подход к расчету фонда руководителей, специалистов и служащих соответствует действующему положению, согласно которому фонд зарплаты по фактически установленным окладам в целом по предприятию не должен превышать фонда зарплаты, исчисленного по средним окладам. Численность уборщиц помещений, гардеробщиков и др. устанавливаются по данным базового варианта. Штаты и фонд зарплаты руководителей, специалистов, служащих представляются в списке в виде табл. 3.3. Таблица 3.3. Доплата за работу в ночное время, руб. Коэффициент, учитывающий неявки по болезни, дол ед. Снимается за время болезни, руб. Доплата по районному коэффициенту, руб. Вознаграждение за выслугу лет, руб. Общий годовой фонд заработной платы, руб. Премия ФМП, руб. Итого выплат с учётом ФМП, руб. в Доплата за работу праздничные дни, руб. должностной Годовой фонд заработной платы по окладам, руб. 1 2 ……………. Месячный оклад, руб. Численность работников, чел Наименование должности Штаты и фонд заработной платы руководителя, специалистов и служащих 3 4 5 6 7 8 9 10 11 12 13 Годовой фонд зарплаты по окладам определяется умножением месячных окладов на 1«> м на численность работников. Доплаты за работу в праздничные дни производятся в размерах дневной ставки сверх оклада за каждый день-работы в праздники. Дневная ставка рассчитывается, исходя из месячного оклада и среднемесячного числа выходов на работу. Доплаты за работу в ночное время большинству специалистов (за исключением сменного персонала) и служащим не производятся, а для части сменного персонала рассчитываются согласно излаженному выше. Поскольку полученная расчетом сумма зарплаты по окладам (гр.4), доплат за работу в праздничные дни (гр.5) и в ночное время (гр.6) включает и оплату за время болезни, необходимо исключить эту часть зарплаты (так как она оплачивается за счет средств фонда социального страхования). Для этого определяется коэффициент, учитывающий неявки по болезни (гр.7). Так, например, если процент невыходов по болезни по отношению к номинальному времени (в данном случае, в отличие от ранее рассмотренного применительно к рабочим, расчет общего фонда зарплаты ведется без разделения на основную и дополнительную) составляет 1,5 %, то коэффициент, учитывающий неявки по болезни, составит 0,985. С учетом этого и определяется снимаемая за время болезни часть (1,5%) рассчитанного в гр.4,5 и 6 фонда зарплаты. Средний процент невыходов по болезни для рассматриваемых категорий работников устанавливается в курсовом проекте по данным практики на заводе. Доплаты по районному коэффициенту (гр.9), вознаграждение за выслугу лег (гр.10) и премии из фонда поощрения (гр.12) рассчитываются в проекте, исходя из величины фонда зарплаты (сумма гр.4,5 и 6 минус гр.8), установленного без учета этих выплат, и их удельного веса (%), определяемого по данным практики. При этом для каждой категории и группы работающих должны быть перечислены показатели и условия премирования их из фонда материального поощрения с кратким обоснованием. 3.4. Система управления качеством продукции Система управления качеством продукции, как и любая другая система управления, додана содержать все основные функции управления: - планирование и организацию; - контроль и координацию (устранение); - стимулирование. Для разработки этого раздела необходимо прежде выявить те параметры, которые отвечают за понятие "качество” при производстве конкретного (заданного) изделия. Такие параметры устанавливаются, исходя из требований ГОСТа и ТУ, а также из анализа основных причин, приводящих к возникновению исправимого или окончательного брака конкретного вида продукции на предприятиях, где студент проходил практику. В качестве таких параметров могут быть, например, геометрические размеры изделий, разнотолщинность, дефекты поверхности и прочностные характеристики, микроструктуре и т.п. Функция "планирование" выражается в установлении для каждого параметра качества конкретного уровня значений, не снижающего потребительских характеристик при использовании (срока службы, расходных коэффициентов) с указанием диапазона колебание этих значений. Функция “организация" в отношение качества продукции осуществляется путём обоснованного выбора необходимого оборудования, а также использования специальных узлов, устройств и конструктивных решений в разрабатываемой оборудовании, которые гарантируют или способствуют достижению сговоренных параметров качества на запланированном уровне. В ряде случаев для достижения необходимого уровня качества продукции в технологическом процессе предусматривается специальные меры такие, например, как промежуточный нагрев полуфабриката, термообработка, обточки, или зачистки заготовки, перешлифовки волков и др. При разработке вопроса контроля качества продукции (функция "контроль") необходимо отразить: на какой стадии производства, кем, какими методами и какие параметры контролируются. Затем - меры по устранению обнаруженных отклонений по качеству. Если в разрабатываемо» проекте предусмотрена только часть мер по достижению качественных параметров, то необходимо наметить мероприятия, которые помогут в дальнейшем получись заданное качество (функции "координация"). Функция "стимулирование” в отношении качества продукции отображается системой поощрения; присвоение знака качества, установление надбавок к оптовый ценам, разработка премиальных положений за достижение качественных параметров и т.п., используемой на предприятии, где студент проходил практику. 4. ЭКОНОМИКА ПРОИЗВОДСТВА 4.1. Расчет капитальных затрат на строительство или реконструкцию цеха (участка агрегата) 4.1.1. Определение потребности в оборудовании Расчет потребности в оборудовании производится в соответствии со схемой производственных процессов, разработанной в главе 3 но базовому и проектному вариантам. Вначале производится расчет производительности основного оборудования (прокатного стана, основного звена агрегата и т.п.) по выбранной в курсовом проекте марке стали или сплава (группе марок) и профилеразмером, производство которых запланировано в течение года. Полученная производительность (годовой объём производства) берется за основу. Затем определяется производительность всех других звеньев схемы производства (других звеньев агрегата, нагревательных устройств, вспомогательного оборудования и т.п.). Потребное количество n нагревательных устройств, вспомогательного оборудования определяется путем составления годовой производительности этого оборудования с годовой производительностью основного оборудования по формуле: n=Вг/Пг , (4.1) где Вг – производительность основного оборудования в течение года; П г производительность вспомогательного оборудования в течение года; n – количество требуемого вспомогательного оборудования. Потребность в некоторых других видах оборудования (подъемно— транспортное, отрезное и т.п.) определяется с учетом оборудования, находящегося в ремонте и в запасе. П=П1+П2; П 1= П 2= (4.2) Q Q Σ Hbq = = ; τ f τ−τ n τf (4.3) ( τ 1 :r 1 +τ 2 :r 2 )∗b ; 24 (4.4) где П1 - рабочий парк оборудования (оборудование в эксплуатации) ; П2 число оборудования в ремонте и в запасе; Q – объем работы, подлежащей выполнению за время выраженное в нормо-часах; q- фиэический объем работы - число единиц работы, которое должно быть выполнено за сутки, или число транспортных единиц, подлежащих перемещению; τ промежуток времени, за который должен быть выполнен физический объем работы или эквивалентный ему объем работы; τn - время неизбежных перерывов в работе в пределах отрезка времени τ ; τf= τ- τn – время, когда оборудование фактически может работать в пределах отрезка времени τ ; Нb - норма времени на выполнение единицы работы или на перемещение транспортных единиц (время оборота); τ1 и τ2 - длительность капитального и тонущего ремонтов данного вида оборудования, ч; r1 и r2 - число единиц работы, которое оборудование может выполнить (или число оборотов транспорта) между двумя смежными капитальными или текущими ремонтами; b - число единиц работы (или число оборотов транспорта), которое выполняется всем рассчитанным оборудованием за сутки; 24-число часов в сутки. 4.1.2. Расчет капитальных затрат При оценке эффективности проектных решений капитальные и текущие затраты подразделяются на ряд групп в зависимости от места и назначения затрат. Капитальные вложения (затраты) подразделяются на прямые -собственно в цех (участок), и на косвенные - в общезаводское хозяйство, необходимое для функционирования проектируемого цеха, Расчеты капитальных вложений производятся при новом строительстве (табл.4.1) и при реконструкции цеха (участка, агрегата) (табл.4.2). При реконструкции учитываются не только предстоящие вложения и затраты, но и стоимость существующих производственных фондов, а также ее изменения в процессе реконструкции. Стоимость существующих основных фондов цеха определяется по данным предприятий, собираемым в период практики. Стоимость основных фондов общезаводского хозяйства определяется процентным отношением (100—110 %) к стоимости основных фондов собственности цеха. При осуществлении реконструкции цехов (участков, агрегатов) часть уже действующих основных фондов оставляется для дальнейшего использования, а часть выводится из эксплуатации. В общем виде все имеющиеся до реконструкции основные фонды можно разделить на три группы: - оставляемые для дальнейшего использования; - выводимые из эксплуатации и непригодные дли дальнейшего использования; выводимые из эксплуатации и передаваемые для дальнейшего использования на других объектах. * Стоимость выводимых основных фондов вычитается в проектном варианте из стоимости существующих основных фондов до реконструкции. Для приведения стоимости существующих основных фондов (базовый вариант) в сопоставимый вид с показателями по проекту (проектный вариант) необходимо учесть затраты в обоих вариантах в одинаковых объемах по тем мероприятиям, которые не являются целью реконструкции для повышения технического уровня, а связаны, например, с обеспечением необходимых условий труда и охраны окружающей среды. Расчет капитальных затрат собственно в цех (прямые) производится в зависимости от их места и назначения, согласно ведомости (табл.4.З). с одновременным расчетом амортизационных отчислений. При этом расчет производится по формуле: К зд =Ц здуд∗V зд , Где Кзд – капитальные вложения в строительство зданий, руб; Vзд – объём зданий (цехов, бытовых помещений), м3; (4.5) Цздуд – нормативная стоимость 1 м3 здания, руб. Капитальные затраты на строительные сооружения принимаются укрупненно в размере * В курсовых проектах для упрощения можно принимать, что все выводимые из эксплуатации основные фонды непригодны для дальнейшего использования. 30-40% от стоимости здания. Капитальные затраты на производственное оборудование рассчитываются раздельно по каждому виду, модели и т.д. с учётом потребного количества. Стоимость оборудования К об принимается либо по балансовой стоимости (базовый вариант), либо по оптовым ценам. При этом необходимо дополнительно учитывать затраты, связанные с транспортировкой, устройством фундаментов, монтажом и т.п. по формуле: К об =Ц об ( 1+ К 1 + К 2 ) N , (4.6) Где Цоб – оптовая цена единицы оборудования, руб; К1 – коэффициент, учитывающий транспортно-заготовительные расходы (принимается в размере 0,05-0,09); К2 – коэффициент, учитывающий затраты на устройство фундаментов, на монтаж оборудования (0,12-0,18); N – число единиц данного вида оборудования, шт. В случае, если оборудование только разрабатывается и цены на него нет, то стоимость оборудования Коб в этом случае определяется ориентировочно, исходя из стоимости 1 т ммы оборудования по формуле уд К об =Ц об G ( 1+ K 1 + K 2 ) N , (4.7) Где Цобуд – средняя цена 1 т массы оборудования (принимается: для агрегатов 2000-4000 руб, для отдельных составных частей, например, клетей или узлов 500-2000); G – масса оборудования, т. Капитальные вложения в электрооборудование определяются в том случае, если зто оборудование установлено отдельно и в стоимость производственного оборудования не вошло, либо установка нового электрооборудования является одной из целей проводимой реконструкции. Стоимость электрооборудования определяется К э определяется либо по балансовой стоимости на предприятии, либо по оптовым ценам на электрооборудование, либо нормативным методом, исходя из стоимости 1 кВт установленной мощности, включая монтаж и наладку, по формуле Кэ=ЦэМ, (4.8) Где М – мощность установленных элементов электродвигателей, кВт; Цэ – стоимость 1 кВт установленной мощности (45-60 руб). Капитальные вложения в транспортные средства определяются так же, как л в электрооборудование или в производственное оборудование. Удельные капиталовложения в 1 т транспортных средств принимаются в размере 1200 руб. Капитальные затраты на производственный инвентарь принимается з размере 2 % стоимости производственного оборудования. Капитальные затраты на санитарно-технические устройства принимаются в размере 12-13 % от стоимости здания. Капитальные затраты на неучтенное оборудование принимаются в размере 10 % от суммы стоимости всего вышеперечисленного оборудования. Полученные данные сводятся в табл.4.3, где также указываются амортизационные отчисления А, определенные согласно установленным нормам амортизации и стоимости рассчитанных капитальных вложений по формуле А=K*Na/100, (4.9) Где Na – норма амортизации, %. После расчёта капитальных затрат в цех (участок, агрегат), т.е. прямых затрат, определяется величина косвенных капитальных вложений (в объекты общезаводского хозяйства), которые принимаются в размере 100-110% от величины прямых затрат и полученные данные вносятся в табл. 4.2. или 4.3. Капитальные затраты на реконструкцию оборудования участка или цеха Крек определяются по формуле Крек=Кнов+Кув+Кпл-Квыс+Кс.пр., (4.10) Где Кнов – новые капитальные вложения, руб; Кув – увеличение затрат в связи с выводом устаревшего оборудования, руб; Кпл – стоимость площади, требующейся дополнительно или высвобождающейся в результате реконструкции, руб. Квыс – стоимость годного для использования оборудования, высвобожденного в результате реконструкции, руб; Кс.пр. – дополнительные капитальные затраты или их высвобождение в смежных производствах, обусловленные производимой реконструкцией, руб; Увеличение затрат в связи с выводом устаревшего оборудования Кув определяется по формуле Кув-Кост+Кдем-Клом+Пп, Где Кост – оборудования, руб; стоимость (4.11) остаточной неамортизированной части ликвидируемого Кдем – затраты на демонтаж ликвидируемого оборудования, ру; Пп – потери прибыли от временного прекращения производства продукции, руб; Клом – цена металлолома ликвидируемого оборудования, руб. При определении величины прямых капитальных вложений на строительство (проект) или реконструкцию цеха (участка) необходимо учитывать затраты на мероприятия по обеспечению или улучшению условий груда, по охране труда и окружающей среды» При разработке проекта нового строительства эти затраты учитываются в ведомости капитальных затрат (табл.4.3) в разделах: "санитарно-¬технические устройства” и, частично, "неучтенное оборудование". При разработке проекта реконструкции указанные затраты учитываются отдельно. Величина их зависит от достигнутого цехом (участком) уровня соблюдения требований по условиям труда, охране труда и окружающей среды. Укрупненно их можно принимать в размере 5-IO % от стоимости основных фондов цеха (участка) после реконструкции. Убытки от ликвидации не полностью амортизированных основных фондов Кост определяются по формуле: Кост=Кперв(1-аТф), (4.12) где Кперв - первоначальная (или восстановительная) стоимость ликидируемых основных фондов, руб; а - годовая норма амортизации на полное восстановление, доли ед, (принимается по данным практики); Тф - число лет, фактически отработанных выбывающими основными фондами (если меньше норматива). Убытки от временного прекращения или сокращения реконструируемом участке Пп определяются по формуле выпуска продукции на Пп=ОФ*Ен*В где ОФ - стоимость основных фондов реконструируемого цеха (участка) с учетом вложении в общезаводское хозяйство, руб; Ен - коэффициент (нормативный) эффективности капитальных вложений; В - потери объема производства в связи с реконструкцией цеха, участка или агрегата, в долях единиц (если, например, агрегат останавливается на реконструкцию на 3 месяца, то величина эта составит 3/12, т.е, 0,25). Ликвидационная стоимость выбывающих основных фондов (Клом) определяется по цене металлолома. При этом затраты на демонтаж выбывающего оборудования ( Кдем ) принимаются в размере 10-12 % от стоимости (балансовой) оборудования. Затраты на дополнительную (высвобождающуюся) ориентировочной стоимости I м2 в размере 175-235 руб/м2. площадь определяются по Капитальные затраты или их высвобождение в смежных производствам определяются по конкретным видам оборудования, сооружений, устройств и т.п. по той же методике, что и новых капитальных вложений. Например, одной из задач реконструкции является использование гидропривода в агрегате. В этом случае необходимо предусмотреть затраты на гидростанцию (маслостанцию), на отстойники и т.п. Величина нормируемых оборотных средств определяется расчетом в процентах (15 %) от полной себестоимости всего объема продукции (после расчета себестоимости). Таблица 4.1 Капитальные вложения в цех при новом строительстве Показатели 1. Капитальные вложения в основные производственные фонды а - в цех (прямые) б – в общезаводское хозяйство (косвенные) Единица измерения Тыс.руб То же Сумма 2. Нормируемые оборотные средства 3. Сумма капитальных вложений в основные фонды и нормируемые оборотные средства 3. удельные капитальные вложения в том числе в цех " " Руб/т То же Таблица 4.2. Расчет стоимости производственных фондов и величины капитальных вложений в цех при реконструкции Показатели 1 основные 1. Действующие производственные фонды а – цеха б – общезаводского хозяйства в – итого 2. Стоимость основных производственных фондов цеха, выводимых из эксплуатации в процессе реконструкции 3. Дополнительные капитальные вложения в основные производственные фонды а – в цех (прямые) б – в общезаводское хозяйство (косвенные) в – итого (комплексные) 4. Затраты на возмещение народхозяйственных потерь а – в результате ликвидации неполностью амортизированных основных фондов в – от временного прекращения или сокращения выпуска продукции 5. Нормируемые оборотные средства 6. Всего дополнительных затрат 1 7. Итого производственных фондов и 2 дополнительных затрат 8. Удельные капитальные вложения3 В том числе в цех 9. Стоимость основных производственных фондов цеха 4 Единица измерения 2 Показатели по вариантам Базово- Проектному му 3 Тыс.руб. То же " То же " " " " " " " " Руб/т То же Тыс.руб Примечания. 1. Определяется путём сумирования показателей по строкам 3 и 4 и изменений (+,-) величины нормируемых оборотных средств по сравнению с базовым вариантом. 2. Определяется путём суммирования по строкам 1,3,4 и 5. 3. Определяется путём деления суммы затрат по строке 6 на годовой объём производства в натуральном выражение. 4. Определяется путём суммирования показателей по строкам 1 а , 2 и 3а. Номер Наименование объектов п/п 1 2 3 4 5 6 7 8 9 Здания производственные Бытовые помещения Строительные сооружения Итого: Производственное оборудование В том числе: …………. …………. Электрооборудование Транспортные средства Производственный инвентарь и хозяйственный инструмент Санитарно-технические устройства Неучтенное оборудование Итого Всего по цеху Краткая характеристика Количество (объём или площадь) Цена за единиц у Сумма тыс. руб. Стоимость строительно монтажных работ тыс.руб. Баланс Норма стоимости амортизации, (гр.6 % +гр.7) Сумма годовых амортизационных отчислений тыс.руб 4.2. Расчет себестоимости продукции 4.2.1. Себестоимость продукции является одним из важнейших показателей, определяющих экономическую эффективность раз-разбалтываемого проекта (реконструкции), потому ее величина применительно к основному виду продукции (заданному или выбранному) в проектном (реконструируемом) варианте должна быть детально рассчитана. Основой для расчета является калькуляция базового варианта, полученная студентом во время преддипломной практики. Для правильного определения эффективности технических решений в проекте по требованию условий сопоставимости вариантов необходимо привести базовый вариант (калькуляцию себестоимости) к тем же условиям производства, что и проектный, т.е. предусмотреть в себестоимости дополнительные затраты на обеспечение необходимых условий труда, техники безопасности и охраны труда. 4.2.2. При составлении проектной калькуляции себестоимости выбранного вида продукции может предусматриваться изменение по отдельным статьям затрат по сравнению с базовой калькуляцией себестоимости, вызванное следующими факторами (если это непосредственно связано с принимаемыми в проекте решениями, эффективность которых требуется оценить): 1 - повышением выхода годного и снижения величины отходов и брака; 2 - изменением (как правило, увеличения) объема производства 3 – изменением численности и состава трудящихся; 4 – изменением удельного расхода энергозатрат; 5 - изменением (как правило, увеличения) стоимости основных фондов; 6 - осуществлением мероприятий по повышению качества продукции. При составлении калькуляции себестоимости продукции влияние первого фактора проявляется в соответствующем изменении расходных коэффициентов в статьях "Сырье и основные материалы" (задано в передел,), "Отходы и брак". Второй фактор оказывает влияние на величину условно-постоянных затрат в некоторых статьях расходов по переделу. Величина затрат по соответствующим статьям в случае изменения объема производства рассчитывается по формуле: Зн=Зо*d/100*Bo/Bн+Зо(1-d/100), (4.14) Где Зо и Зн - затраты по статье при базовой и проектном объемах производства соответственно, руб/т; d – доля условно-постоянных затрат в общей сумме затрат по статье, %; Во И Вн - базовый и проектный объемы производства, тыс.т. Данные о распределении затрат прокатного производства на условно-постоянные и переменные принимаются по данным заводов. Влияние третьего фактора учитывается при определении затрат по статьям "Основная зарплата производственных рабочих", "Дополнительная зарплата производственных рабочих", "Отчислений на социальное страхование" и "Прочие расходы по цеху" в расходах по переделу» Четвертый фактор оказывает влияние на затраты по статье "Энергозатраты". Влияние пятого фактора учитывается при определении величины затрат по статьям "Амортизация основных средств" и "Текущий ремонт и содержание основных средств" в расходах по переделу. Влияние шестого фактора может отразиться в различных статьях калькуляции себестоимости продукции. Так, например, затраты на повышение качества поверхности проката путем шлифовки или полировки необходимо отражать в нескольких, статьях: "Энергозатраты", "Основная, и дополнительная зарплата", "Отчисления на социальное страхование", "Сменное оборудование и инвентарь", "Амортизация основных средств", "Текущий ремонт и содержание оборудования". Кроме того, в проектном варианте, также как и в скорректированном базовом варианте, учитываются эксплуатационные затраты на мероприятия по обеспечению необходимых условий труда, техники безопасности и охраны окружающей среды. Величина необходимых затрат устанавливается студентами по мероприятиям, разработанным на предприятии, где студент проходил практику. 4.2.З. В прокатных цехах составляются одновременно два вида калькуляций; сортовые, т.e. по каждому конкретному виду продукции, и агрегатные, т.е. по агрегату в целом (сразу по всем видам продукции). Те затраты, которые нормируются на единицу конкретного вида продукции, планируются и учитываются в сортовых калькуляциях. Затраты общего характера, связанные с организацией и управлением производства, с содержанием и ремонтом оборудования, планируются и учитываются в целом в агрегатной калькуляции. Например, задаваемые в передел слитки или заготовки строго нормируются на единицу каждого вида продукции (т.е. учитываются в конкретных сортовых калькуляциях), то же с энергозатратами, трудозатратами (зарплата производственных рабочих). Расходы по переделу, на подготовку и освоение производства, общезаводские, прочие производственные и в непроизводственные учитываются в целом по агрегату, участку, цеху (т.е, учитываются в агрегатных калькуляциях). Распределение этих затрат между конкретными видами продукции (в сортовых калькуляциях) производится пропорционально прямым затратам 4.2.4 Расчет затрат по отдельным статьям калькуляции производится следующим образом. При расчете затрат по статье "Сырье и основные материалы” (задано в передел) расход полуфабрикатов, заготовок и т.п. на 1 т годного проката принимается на основе технологических расчетов. Цены на материалы, задаваемые в передел, и в базовом и в проектном вариантах должны быть одинаковы и принимаются по данным предприятий или по прейскурантам. Цены на образующиеся отходы принимаются также либо по данным предприятий, либо по данным прейскуранта. Однако, если одной из целей проекта является использование более дешевых материалов или прошедших меньше стадий обработки при условии, что качество получаемого проката в обоих вариантах одинаково, то в этом случае цены на исходные материалы могут быть разные. Затраты по статье "Топливо технологическое", расходуемое на нагрев заготовок и на промежуточный подогрев, принимаются по данным предприятия (калькуляция себестоимости продукции в базовом варианте). Но, в случае изменения объема производства в проектном (реконструируемом) варианте, необходимо скорректировать эти затраты по формуле 4.14. Если же в проекте или после реконструкции предусматривается использование других печей или изменяется технология нагрева, то расход топлива определяется дополнительно, а затраты по данной статье-путем умножения на цену конкретное топлива. Затраты по статье "Энергозатраты" определяются аналогично, кроме затрат на электроэнергию, которые определяются в зависимости от мощности установленных электродвигателей главного привода, рольгангов и т.п. Расход электроэнергии нормируется на единицу определенного вида и марки проката, а цены принимаются по тарифам в зависимости от местоположения данного предприятия. Причем, оплата производится по двухставочным тарифам, если суммарная присоединенная мощность энергопотребителей предприятия составляет 750 кВт и выше, и по одноставочным - менее 750 кВт. При двухставочных тарифах оплата производится за каждый кВт установленной (присоединенной) мощности один раз в год и, кроме того, за каждый кВт-час потребленной электроэнергии периодически в процессе потребления, при одноставочных - только за потребленную электроэнергию. При определении затрат по статье "Вспомогательные материалы" расход их на тонну проката принимается по данным предприятия, но с коррекцией на изменение объема производства. По статьям "Основная заработная плата производственных рабочих" и "Дополнительная заработная плата производственных рабочих" затраты на 1 т проката определяются на основе рассчитанного в главе 3 фонда заработной платы производственных рабочих. Затраты по статье "Отчисления на социальное страхование" принимаются в размере 10 % от затрат по статьям "Основная заработная плата и дополнительная заработная плата производственных рабочих" вместе взятых. Расход сменного оборудования, важнейшего инструмента и инвентаря на предприятиях нормируют па единицу продукции, поэтому затраты по статье "Сменное оборудование и инвентарь" принимаются по данным базового варианта с коррекцией по фактору "изменение объема производства" Затраты по статье "Амортизация основных средств" определяются исходя из данных о стоимости основных средств цеха, участка (капитальные вложения), действующих норм амортизации и годового объема производства прокатной продукции. При разработке проекта реконструкции величина амортизационных отчислений на 1 т проката после реконструкции определяется с учетом затрат на реконструкцию по формуле: За = где ΔФ∗N a Σ A + , B1∗100 B1 За- амортизационные отчисления, (4.15) руб; ΔФ - стоимость дополнительно вводимых основных фондов (капвложения в реконструкцию), руб; Na - годовая норма амортизации основных фондов, вводимых в эксплуатацию после реконструкции, %; А - абсолютная величина амортизационных отчислений на участке А реконструкции за вычетом амортизационных отчислений от стоимости основных фондов, демонтируемых в процессе реконструкции, РУб; В1 - проектный объем производства, т. Затраты по статье "Текущий ремонт и содержание основных средств" являются комплексными. и включают; заработную плату ремонтного и дежурного персонала, стоимость материалов, запасных частей, комплектующих, стоимость топлива, энергии, расходуемых на ремонт и т.п. Поэтому прямым счетом их рассчитать довольно сложно. В проекте эти затраты можно определить по величине амортизационных отчислений, т.е. на какой процент изменились относительно базового варианта амортизационные отчисления, на такой же процент изменяются и затраты по этой статье. Если эти затраты определяются впервые (нет базового варианта), то можно воспользоваться данными справочников. Затраты по статье "Внутризаводское перемещение грузов” принимаются в проекте на том же уровне, что и в базовом варианте. Затраты по статье "Прочие расходы по цеху" являются комплексными и включают все виды элементарных затрат: материальные, топливно-энергетические, трудовые. Величина этих затрат в проекте принимается по базовому варианту с учетом фактора “изменение объема производства “. При необходимости специального расчета этих затрат следует принять во внимание, что затраты на заработную плату (вместе с отчислениями на социальное страхование) цехового персонала (ИТР, служащих) в этой статье составляют около 15%. Исходя из этого соотношения и используя рассчитанный в проекте фонд заработной платы цехового персонала, устанавливаются затраты по статье Зпр по формуле: Зпр= ( Ф зп∗1,10 ) 15∗В1 ∗100, (4.16) где Фзп - общий фонд зарплаты цехового персонала, руб; 1,10 - коэффициент, учитывающий отчисления на социальное страхование от заработной платы, доли ед. Кроме того, следует также учесть, что в этой статье учитываются затраты на мероприятия по обеспечению необходимых условий труда, техники безопасности и охране окружающей среды, на которые приходится 25-40 % всех затрат по этой статье. Величину этих затрат необходимо учитывать и в базовом варианте при приведении вариантов к одинаковому уровню условий по технике безопасности, охране труда и окружающей среды. Затраты по статьям "Расходы на подготовку и освоение производства" и "Прочие производственные расходы" могут быть приняты в практике такими же, как и в базовом варианте. "Общезаводские расходы" определяются по базовому варианту, т.е. устанавливают процент этих расходов в базовом варианте от величины затрат по итоговой строке "Итого расходов по переделу" затем, таким же процентом определяют величину этих расходов от соответствующих расходов по переделу в проектном варианте. "Внепроизводственные расходы " в проектном варианте определяются по базовому путем коррекции их величины по фактору "изменение объема производства". Если объем не меняется, то величина этих расходов принимается на том же уровне, что и в базовом варианте. 4.2.4. При разработке проекта реконструкции цеха, участка, модернизации оборудования, совершенствования технологического процесса расчет калькуляции себестоимости продукции имеет некоторые особенности. При этом за основу берется калькуляция до реконструкции и определяются отклонения по отдельным статьям в результате проведения реконструкции (табл. 4.4). Таблица 4.4 Калькуляция себестоимости продукции Статьи До реконструкции Доля затрат Количество Цен Сумма условно а руб.- постоянных затрат руб.коп. коп. 1 ………………… 2 3 4 5 После реконструкции Отклонения себестоимости Сумма, От По Всего руб. – коп. увеличения фактора руб.объёма м руб. коп. производства руб. – коп. 6 7 8 9 В каждом конкретном случае необходимо четко представлять, какие параметры изменятся после реконструкции и на какие статьи затрат в калькуляции это повлияет. Пример 1. При реконструкции участка, в целях повышения степени механизации и автоматизации, установлено новое высокопроизводительное оборудование (или звено в агрегате). В результате этого увеличилась пропускная способность участка (агрегата), т.е. повысилась его производительность; - сократилась численность обслуживающего персонала; - увеличилась стоимость оборудования (капвложения в основные фонды); - повысился расход электроэнергии; сократились простои оборудования (агрегата), т.е. повысился фонд фактического времени работы оборудования. При этом в калькуляции себестоимости продукции изменятся статьи затрат по вышеперечисленным факторам (графа 7, табл.4.4): снизилась основная и дополнительная зарплата производственных рабочих (включая и отчисления на социальное страхование); увеличились энергозатраты (электроэнергия); увеличились амортизационные отчисления и затраты на токующий ремонт и содержание оборудования; увеличились затраты на сменное оборудование и инвентарь (если его использование предусмотрено в новом оборудовании или этого требует изменившийся производственный процесс). Кроме того, в результате увеличения производительности и фонда фактического времени работы оборудования увеличился объем производства продукции, что, в свою очередь, снижает затраты в тех статьях калькуляции, (см.табл„4.4), которые полностью или частично являются условно-постоянными (графа 6). Методика и формула расчета тех же, что и для определения влияния фактора "увеличение объема производства". При внесении изменений по статьям, если значение увеличивается, то оно учитывается со знаком "+", если уменьшается - со знаком "-". Далее в графе 8 (табл. 4.4) определяется суммарное изменение по статье и либо прибавляется к величине "до реконструкции", либо вычитается и проставляется в графу 9 табл. 4.4. Пример 2. В результате реконструкции прокатного стана изменились следующие параметры: - увеличился выход годного за счет снижения доли отходов и потерь; увеличилась производительность прокатного стана (за счет увеличения выхода годного) и, при неизменном фонде фактического времени работы стана, увеличился объем производства продукции. В этом случав изменяются все условно-постоянные затраты в статьях и снижаются затраты по статьям "Сырье и основные материалы" и "Отходы и брак"» 4.3. Расчет показателей экономической эффективности проектируемого объекта Достоверные выводы об эффективности сравниваемых вариантов как при новом строительстве, так и при реконструкции, могут быть получены, лишь при обеспечении условий сопоставимости вариантов, т.е. их равенства (идентичности) по: - объему производства; - сортаменту и качеству производимой продукции; размерам и качеству исходного материала (слитков, заготовок и т.п.). Различие по этому показателю при производстве одинаковой продукции возможно лишь в том случае, если оно предусмотрено заданием или это устраняет несовершенство (недостаток) базового варианта; - уровню цен на исходные материалы, топливо, энергию и т.д.; - уровню соблюдения требований по обеспечению необходимых условий труда, техники безопасности и охраны окружающей среды. В случае, если сравниваемые варианты не отвечают указанным условиям сопоставимости, они должны быть приведены в сопоставимый вид путем соответствующих корректировок. Причем, сопоставимость обеспечивается по всем признакам, кроме признака, эффективность которого определяется в курсовом проекте. Например, если задачей курсового проекта является осуществление комплекса мер по повышению качества продукции, то при определении экономической эффективности такого проекта должна быть обеспечена сопоставимость по всем признакам, кроме качества производимой продукции. Очевидно, что иногда невозможно обеспечить соблюдение всех перечисленных условий сопоставимости, поэтому часть этих условий обеспечивается с помощью упрощенных приемов, а часть только подразумевается, Одним из наиболее важных условий является обеспечение сопоставимости вариантов по объему производства. Однако приведение по этому условию следует производить после приведения вариантов в сопоставимый вид по всем другие признакам. Корректировка по сортаменту, как уже отмечалось в разделе 3.2 производится по тем маркам или профилям, которые оговорены заданием. При этом корректируется базовый вариант с помощью коэффициента или средневзвешенного коэффициента (для нескольких марок и профилей). Например, в базовом варианте (заводские данные) производятся десятки или сотни марок и профилей проката с объемов производства 450 тыс,т. в год. Заданная в проектном варианте марка (группа марок), входящая в этот суммарный выпуск, имеет коэффициент трудности (трудоемкости) обработки 1,5. В этом случае проектный вариант будет поставлен в заведомо невыгодные условия, т.к. на обработку этой марки требуется в 1,5 раза больше времени, чем на средневзвешенную марку в базовом ва¬рианте, коэффициент трудности которой равен 1,0. Поэтому необходимо и базовый вариант перевести (условно) на выпуск только этой (этих) марки (марок) путем деления суммарного объема на указанный коэффициент трудности 1,5. При этом получим скорректированный объем на заданный сортамент в размере 300 тыс.т. в год. В случае, если сортамент в дипломном проекте не оговорен, он принимается по базовому варианту и коррекция по сортаменту не нужна. То же относится и к качеству продукции. Если качество в вариантах одинаково, то коррекция не нужна. Если же в проекте предусматриваются мероприятия по повышению качества продукции согласно разделу З.4, то в этом случае, поскольку в проектном варианте в себестоимости продукции найдут отражение дополнительные затраты по повышению качества продукции и величина ее будет выше, необходима коррекция себестоимости в базовом варианте, имеющем более низкое качество, а значит и меньшие затраты (себестоимость), по формуле: С 1δ =C δ ∗К кач, (4.17) 1 Где С δ – скорректированная себестоимость базового варианта, руб.; Ккач – коэффициент, учитывающий повышенное качество продукции, ед. Повышенное качество продукции, как правило, находит отражение в более высоких ценах или в надбавках к оптовым ценам. Поэтому коэффициент, учитывающий повышенное качество, определяется по соотношению цен: Ккач=Цп/Цб или (Цб+Н).Цб, (4.18) Где Цп,Цб – цены на продукцию соответственно повышенного и обычного (базового) качества, руб.; Н - надбавка за качество, руб. В тех случаях, когда цены или надбавки еще не установлены, такой коэффициент можно определить по изменению эксплуатационных характеристик произведенной продукции: либо по увеличению срока службы у потребителя, либо по снижению расхода этой продукции (в виде материала или комплектующих). Корректировочный коэффициент по качеству в этом случав определяется по формуле: Ккач=Тп/Тб или Рб/Рп, (4.19) Где Тб,Тп;Рб,Рп – срок службы и коэффициенты расхода продукции соответственно обычного (базового) и повышенного качества. Если для реализации мероприятий по повышению качества. продукции потребовались определенные капитальные вложении в проектном варианте нового строительства или реконструкции, то необходимо и в базовом варианте предусмотреть увеличение капитальных вложений на такую же величину. Использование в вариантах одинаковых по размерам и качеству исходных материалов оговаривается требованиями выбора базового варианта. Несоблюдение этого требования допускается лишь в случае, если это оговорено заданием и является преимуществом проектного варианта, и не остатком базового. Такое различие учитывается с помощью разницы в ценах на исходные материалы при определении затрат на заданное в калькуляции себестоимости продукции. Во всех других случаях цены на предметы труда, топливо, энергию и пр. по вариантам должны приниматься одинаковыми. Достижение сопоставимости вариантов по обеспечению необходимых условий труда, техники безопасности и охраны окружающей среды, осуществляется путем предусмотрения в базовом варианте дополнительных капитальных вложений и затрат в себестоимости продукции. После этого производится итоговая корректировка по объему производства. За основу берется объем производства проектного варианта и до, этого же уровня поднимается (условно) объем производства базового варианта. При ЭТОЙ необходимо увеличить производственную мощность оборудования (капитальные вложения) на недостающий объем производства в базовом варианте по формуле: Фб В 1− Д у .п . ф . 1− б ∗Впр Вб Впр [ )] ( (4.20) где Фб - суммарная стоимость производственных фондов (капиталь¬ных вложений и оборотных средств) в базовом варианте о учетом коррекций, руб; Вб,Впр – годовые объемы производств, соответственно (скорректированного на заданный сортамент) и проектном т; в базовом Ду.п.р. - доля условно-постоянных расходов в производственных фондах (принимается в размере 0,10), доли ед. Кроме того, необходимо скорректировать, также, и себестоимость продукции в базовом варианте по формуле: 1 С б∗[ 1− Д уп (1− Вб )], Впр (4.21) Где Дуп – доля условно-постоянных расходов в себестоимости продукции, доли ед. Результаты производственных расчетов и коррекций предоставляются по форме, указанной в табл.4.5. В этой таблице в графе 3 приводятся плановые или отчетные показатели работы цеха (участка), при принятого в качестве базы для сравнения. В графе 4 табл4.5 приводятся пересчитанные с учетом вышеприведенных условий сопоставимости показатели базового варианта, необходимые для расчета итоговых показателей: годового экономического эффекта и срока окупаемости капитальных вложений Экономическая эффективность капитальных вложений устанавливайся путем сопоставления величины экономии затрат в себестоимости НЕТ 2х страниц По разнице приведённых затрат определяется годовой экономический эффект Эг по формуле: Эг=[(Сб+ЕнКб)-(Спр+ЕнКпр)]Впр, (4.23) Где Сб, Спр - себестоимость соответственно в скорректированном базовом и проектном вариантах, руб/т; Кб, Кпр - удельные капитальные вложения скорректированном базовом и проектном вариантах, руб/т; соответственно в Ен - коэффициент эффективности (нормативный) капитальных вложений (для новой техники Ен=0,15), доли ед. Вышеприведенная формула используется Проведении реконструкции формула имеет вид: Эг=[(Сб-Спр)-ЕнКрек]Впр, при новом строительстве. При (4.24) В этой формуле под индексами "6" и "пр" понимаются показатели соответственно до и после реконструкции* Наиболее важным показателем, определяющем положительную экономическую эффективность, является срок окупаемости капитальных вложений Ток, величина которого соизмеряется с нормативным сроком окупаемости Т нок , равным 6,7 лет: Т ок = К пр −К б К рек H H ≤ T ok или ≤ T ok . С б −Спр С б −Спр (4.25) Если расчётный срок окупаемости меньше нормативного – капитальные вложения проектного варианта (нового строительства или реконструкции) экономически эффективны. При равенстве нормативу вариант также признаётся эффективным, но не всегда. ПРИЛОЖЕНИЕ НОРМЫ ВРЕМЕНИ НА КОНСТРУКТОРСКУЮ ПОДГОТОВКУ ПРОИЗВОДСТВА ПРОЕКТИРУМЕОГО ОБОРУДОВАНИЯ 1. Нормы времени на разработку теоретического чертежа механизма 2. Еденица измерения объёма работ Плотность Должность исполнителя Категория новизны 1 2 а б 12, 4 14, 8 18, 3 15, 5 18, 6 22, 8 18, 6 22, 3 27, 3 Группа сложности 3 4 Время, час в г Б 8,2 В 9,9 Г 12,4 Б 10,3 В 12,4 Г 15,5 Б 12,4 В 14,8 Г 18,6 Б Инженерконстр. Инженерконстр. II катег. В Инженерконстр. III категории ----------------- Г 5 д 17,4 84,8 29,8 19,9 29 3,7 24,8 35,8 42,2 21,7 31 37,3 24,8 36,2 43,5 31 4,5 52,7 21,6 37,3 44,7 29,8 43,5 52,1 37,3 53,4 63,4 Инженерконстр. II категории Инженерконструк. II катег. ----- ---------------Инженерконстр. I категории