Установка УТТ-3000 (UTT-3000) Установка УТТ

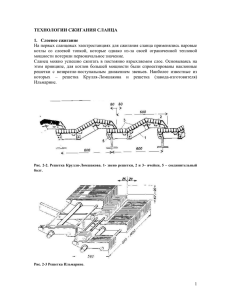

advertisement

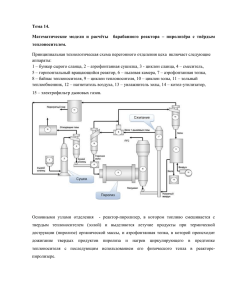

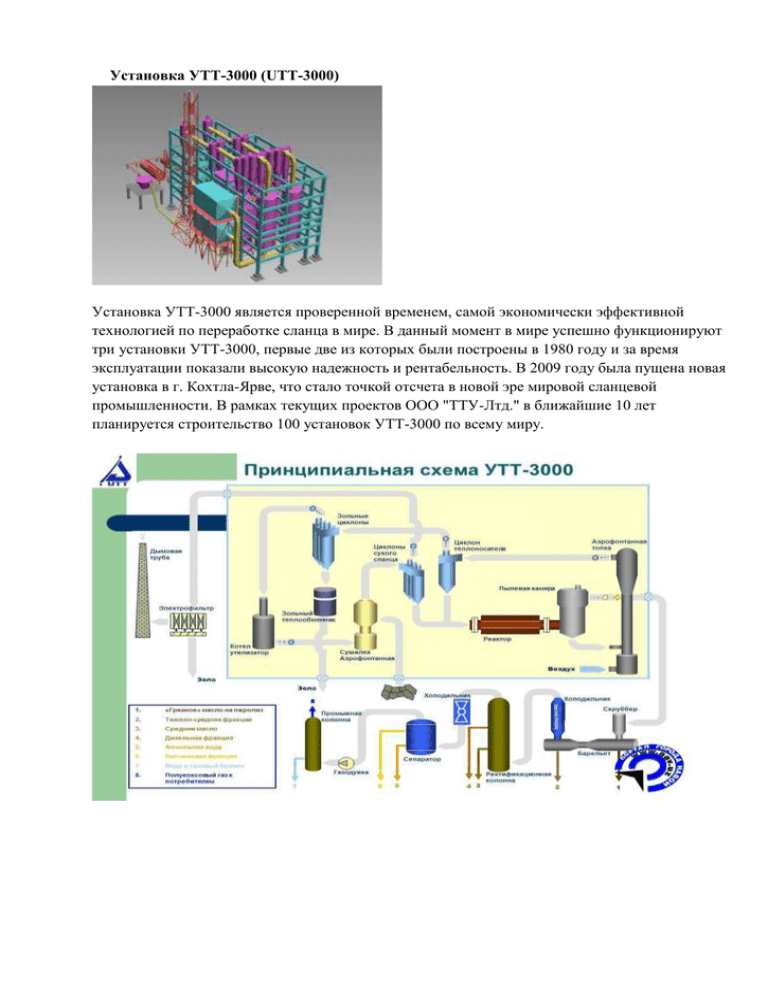

Установка УТТ-3000 (UTT-3000) Установка УТТ-3000 является проверенной временем, самой экономически эффективной технологией по переработке сланца в мире. В данный момент в мире успешно функционируют три установки УТТ-3000, первые две из которых были построены в 1980 году и за время эксплуатации показали высокую надежность и рентабельность. В 2009 году была пущена новая установка в г. Кохтла-Ярве, что стало точкой отсчета в новой эре мировой сланцевой промышленности. В рамках текущих проектов ООО "ТТУ-Лтд." в ближайшие 10 лет планируется строительство 100 установок УТТ-3000 по всему миру. . Установка содержит бункер 1 подготовленного топлива, например после сушки, из которого топливо, в частности сланец, питателем 2 подается в смеситель 3, который подсоединен к зольному выходу циклона твердого теплоносителя 4 и реактору пиролиза 5, подключенному к осадительной камере 6, коксозольный выход которой соединен питателем 7 коксозольного остатка с входом аэрофонтанной топки 8, а другой выход осадительной камеры через циклон 9 для очистки парогазовой смеси от пыли соединен с устройством для конденсации 10 парогазовой смеси, выход неконденсирующегося горючего газа из которого подсоединен через нагнетатель 11 к трубопроводу 12, подключенному ко входу аэрофонтанной топки, при этом трубопровод снабжен регулятором расхода газа 13 и запорно-регулирующей задвижкой 14, размещенными последовательно по направлению движения газа, причем регулятор расхода газа электрически связан с датчиком 15 для измерения температуры теплоносителя в газоходе после аэрофонтанной топки с последующим поддержанием этой температуры постоянной путем сохранения суммарного теплосодержания потоков на входе в аэрофонтанную топку при изменении теплоты сгорания топлива подачей части газа пиролиза.Выход из аэрофонтанной топки связан посредством делителя потоков 16 с циклоном 4 и с зольным сепаратором 17, золоспускной патрубок которого соединен с зольным теплообменником 18 охлаждаемым воздухом от воздуходувки 19, а газовый патрубок подключен к котлу-утилизатору 20, снабженному устройством 21 очистки продуктов сгорания от золы. Установка работает следующим образом. Подготовленное топливо, например, сланец, с размерами частиц не более 20 мм подается из бункера 1 питателем 2 в смеситель 3, где перемешивается с твердым теплоносителем, поступающим при температуре 700-800°С из циклона 4. В качестве твердого теплоносителя служит образующаяся зола топлива. Смесь сланца и теплоносителя поступает в реактор пиролиза 5, где в результате нагрева топлива в бескислородной среде (пиролиз) происходит образование парогазовой смеси, содержащей пары воды, тяжелых углеводородов и неконденсирующихся газов CH4, C2H4, H2, CO2, CO, N2 и других. Парогазовая смесь после очистки от взвешенных частиц золы в осадительной камере 6 и циклоне 9 отводится в устройство для конденсации парогазовой смеси 10, где сконденсировавшиеся тяжелые углеводороды образуют смолу (искусственную нефть), а неконденсируемая часть парогазовой смеси - полукоксовый горючий газ, который отводится из отделения конденсации на использование, например, в котле-утилизаторе 20.Не перешедшая в реакторе пиролиза органика топлива вместе с минеральной частью образует коксозольный остаток, который поступает в аэрофонтанную топку 8, где его органика сжигается в потоке воздуха, подаваемого воздуходувкой 19. В результате сжигания коксозольного остатка температура образовавшегося потока газовзвеси на выходе из аэрофонтанной топки повышается до 700-800°С. Этот высокотемпературный поток газовзвеси поступает в делитель 16, в котором разделяется на две части: одна часть поступает в циклон 4 для выделения золы, служащей теплоносителем, другая - через газовыхлопной патрубок сепаратора 4 - в зольный сепаратор 17, из которого очищенные от золы газы направляются в котел-утилизатор 20, а уловленная зола отводится в зольный теплообменник 18, охлаждаемый, например, воздухом, и затем выводится из цикла.Тепло потока в котле-утилизаторе 20 используется для получения, например, пара средних параметров, а затем электроэнергии.Полукоксовый газ из устройства для конденсации 10 нагнетателем 11 частично по трубопроводу 12, который снабжен регулятором расхода газа 13 и запорно-регулирующей задвижкой 14 подается на вход аэрофонтанной топки 8 для поддержания на определенном уровне теплосодержания среды - тепла коксозольного остатка, тепла части полукоксового газа и воздуха, чтобы поддерживать постоянной температуру теплоносителя при значительном снижении теплоты сгорания исходного топлива, а следовательно, и приведенной теплоты сгорания коксозольного остатка. Поддержание стабильной требуемой температуры теплоносителя при снижении теплоты сгорания сланца обеспечивается подачей части пиролизного газа на вход аэрофонтанной топки от импульса температуры теплоносителя, которая измеряется после аэрофонтанной топки датчиком температуры 15. Указанный импульс воздействует на регулятор расхода 13, а последний на исполнительный механизм задвижки 19 на ее открытие, что приводит к восстановлению теплосодержания среды на входе аэрофонтанной топки.[1] Блок-схема предлагаемой системы аппаратов с контурами внешней и внутренней циркуляции сланца и теплоносителя представлена на фиг.3, где 2 - полочный смеситель, 4 - реактор, 5 пылеосадительная камера ПГС-1, 8 - аэрофонтанная топка, 6 - пылеосадительная камера ПГС-2, 13 - циклон твердого теплоносителя ТТ. Потоки: ПК - полукокс, ПГС - парогазовая смесь, КУ, 3Т, А - потоки в котел-утилизатор, зольный теплообменник и атмосферу, I - контур внутренней циркуляции, II - контур внешней циркуляции. Сырье Исходное сырье - сланец класса 0-25 мм, получаемый с обогатительных фабрик, шахт и разрезов.Горючие сланцы состоят из минеральной и органической частей, причем, как правило, органическая часть меньше минеральной. Сланцы всегда содержат много золы, ее количество обычно больше 50 масс. %. Минеральная часть сланцев связана с осадочными породами, вмещающими органическую массу. В состав минеральной части входят карбонаты (кальций, доломит, сидерит и др.), силикаты и алюмосиликаты (слюда, полевые шпаты и др.), кварц, сульфиды.Органическое вещество сланца называют керогеном. Его содержание в горючих сланцах составляет 10–50 %, однако в некоторых видах может достигать 60–80 %. Кероген имеет по преимуществу водорослевое происхождение и представляет собой смесь высокомолекулярных соединений сложного строения. Для него характерно высокое атомное соотношение Н : С (в 2–3 раза выше, чем для каменных углей). Сера в горючих сланцах находится в сульфидной, органической и пиритной формах.[2]Развивающаяся в последние 20 лет технология сжигания топлива в “кипящем” слое (классическом или циркулирующем) при атмосферном давлении принципиальнопозволяет использовать горючие сланцы любой калорийности с удовлетворительными экологическими показателями. Пиролитическая технология переработки горючих сланцев, позволяет рассматривать сланцы с Qir≥ 3800 кДж/кг как вполне приемлемый источник топлива для тепловых электростанций, причем КПД таких станций может превышать КПД ТЭС, работающих на качественных углях при тех же параметрах пара. Технология реализуется при близком к атмосферному давлении (максимальное избыточное давление в аппаратах0,025–0,03 МПа). Две наиболее крупных установки этого типа УТТ-3000 производительностью по сланцу 139 т/ч сооружены на Эстонской ГРЭС. В настоящее время УТТ-3000 − это самые мощные в мире и наиболее эффективные промышленные установки, пригодные для переработки сланца любой крупности. Они не требуют классификации сланца, потребляя все фракции топлива до 20 мм, а более крупные− с предварительным дроблением. Для сравнения: одна из лучших бразильских технологий “Петроликс” использует только классифицированный сланец 6,5–65 мм. На номинальной нагрузке при переработке прибалтийского сланца (Qir≈ 8,4 МДж/кг) установка УТТ-3000 вырабатывает около 18,2 т/ч смолы (Qir≈ 38,1 МДж/кг) и около 5,3 т/ч (4960 нм3/ч) полукоксового газа (Qir≈ 48,3 МДж/нм3). В дымовых газах процесса переработки сланца на УТТ после их очистки в циклонах и электрофильтре концентрация сланцевой пыли и золы не выше, чем при прямом сжигании пылевидного сланца, а содержание серы и окислов азота ниже. Учитывая, что количество этих газов в 5-6 раз меньше, чем колличество пылевых и газовых выбросов снижается.[3] Mероприятия снижающие вредные выбросы 1. Производится дожиг топочных газов технологической топки УТТ в котлеутилизаторе, обеспечивающий окисление сероводорода до сернистого газа; 2. Сера, содержащаяся в коксозольном остатке сульфатизируется в технологической топке (АФТ) при 1=850°С и Ь > 1,1 при содержании карбонатов в исходном сланце 9-13%; 3. Дымовые газы очищаются от золы впоследовательно включенных батарейных циклонов с КПД около 80%, а затем после котла-утилизатора и сушилки сланца - в электрофильтре с КПД не менее 98%; 4. Повышается коэффициент избытка воздуха в технологической топке доЬ=3,05, по сравнению с режимом, когда в АЭТ поддерживается Ь=0,7-0,8; 5. Предусматривается термическое обезвреживание фенольных вод в циклонных топках, куда поступают и газы окисления с битумной установки, сутилизацией теплоты газов после термического обезвреживания в котлеутилизацией теплоты газов после термического обезвреживания в котлеутилизаторе. 6. Парогазовые продукты после выделения фракции легкого масла и газовогобензина с концентрацией сероводорода 15,8% подвергаются сероочисткедиэтаноламином с получением серы методом прямого окисления. Остаточное содержание сероводорода в газах не более 0,01 г/м' при с механическими примесями и фусами, содержащая 7-8% серы с установки пиролиза ПГС, используется для производства дорожного битума,где наличие сернистых соединений в смоле положительно сказывается накачестве битума. 8. Производственные и бытовые стоки энерготехнологического комбината вколичестве 0,9 м'/т сланца подвергаются биологической очистке.При использовании очищенных сточных вод для подпитки оборотнойсистемы водоснабжения необходима их доочистка в установке глубокой очистки на фильтрах по типовому проекту 902-2-443. С 1996 года на установках УТТ-3000 вместе со сланцем регулярно перерабатывают органические «отходы» . Практически подтверждена возможность переработки дробленых автопокрышек, резиновых отходов (шин), нефтяных осадков из цистерн, замазученных грунтов и т.п. Дробленые автопокрышки можно перерабатывать в количестве 10 % по массе (из-за металлического корда), а другие отходы - в количестве 25 - 30 % по массе без изменения штатного режима пиролиза. Переработка различных материалов совместно со сланцем является фактором увеличения эффективности и экономичности при эксплуатации УТТ-3000 (увеличивается выход газа и суммарного масла). Отходы производства Зола, образующаяся при сжигания сланца в циркулирующем кипящем слое, подразделяется на донную (40,4%) и летучую (59,6%). Летучая зола в свою очередь улавливается в водяном экономайзере (6,2%), воздухоподогревателе (3,2%) и в электрофильтрах – в первом поле ЭФ – 44,7%, во втором поле – 4,9%, в третьем – 0,5% и в четвёртом поле ЭФ – 0,1%. Зола работающего завода Enefit-140 содержит достаточно большое количество органически веществ, поэтому на сегодняшний день не имеет применения и в полном объеме складируется на золоотвал. Использование и выдача золы потребителям лимитируется сегодня в основном тремя факторами – ограниченной возможностью поставки товарной золы на склад золы НЭС, например, зола блоков CFB сегодня полностью направляется на золоотвалы, ограниченным парком железнодорожных вагонов – цистерн и хопперов, пригодных для перевозки золы, а также незнанием потенциальными потребителями всех возможностей использования золы. В силу вышесказанного сегодня практически весь объем производимой на предприятиях ЕЕ золы (около 95%) складируется на золоотвалах. Так как золоотвалы занимают огромные площади поверхности земли, а их содержание обходится довольно дорого, то необходим поиск новых возможностей применения золы в различных областях хозяйства. Использование золы позволит сохранить невозобновляемые природные ресурсы, такие как известняк, песок, щебень и гипс, а также найти альтернативу складированию золы на золоотвалах НЭС. Кроме того, замещая часть цемента золой значительно ограничивается выброс в атмосферу такого важного элемента парниковых газов как углекислый газ (CO2), так как при производстве одной тонны цемента образуется в среднем 0,7 тонн CO2. Зола, имеющая щелочную реакцию, может использоваться в сельском хозяйстве как раскислитель и нейтрализатор кислых, особенно заболоченных и торфянистых почв. В составе золы присутствуют многие минеральные вещества и микроэлементы, необходимые для роста растений. Комплексное использование золы в сельском хозяйстве как удобрения и раскислителя почв – перспективное направление использования зол. Для хранения и транспортировки золы в сельском хозяйстве наиболее рационально предварительно гранулировать используемую золу.[5] В институте Министерства здравоохранения России в течении ряда лет осуществлялась оценка сельскохозяйственной продукции выращенной на почвах произвесткованных сланцевой золой с установки УТТ 3000. Сделан вывод: Применение золы на кислых нечерноземных почвах в дозе 1 гидролитической кислотности не оказывает существенного влияния на показатели химического состава сельскохозяйственных культур.Содержание тяжелых металлов не превышало существующих ПДК для этих продуктов питания.[6] Таким образом, зола, складируемая сегодня на золоотвалах, может и должна стать важным компонентом многих товаров (строительные материалы, пластики, резиновые изделия, удобрения и др.) и процессов (связывание SO2, CO2 и др.). В 2006 году по заказу Эстонской компании VKG Oil A.S. институтом "СПбАЭП" был разработан проект модернизированной установки УТТ-3000 с учетом опыта проектирования установок УТТ-3000 в г. Нарва (Эстония) (ныне известных как Enefit-140). В 2009 году первая очередь УТТ-3000 на площадке компании VKG была пущена и сдана в промышленную эксплуатацию. Учитывая примененные в проекте последние разработки института и современное оборудование, установка вышла на проектные показатели и показала высокую эффективность с первого года эксплуатации, поэтому руководством компании VKG было принято решение о строительстве еще 4 установок УТТ-3000. Вторая очередь была заложена в 2012 и третья в 2013 году.[4] На сегодняшний день УТТ-3000 это установка по переработке сланца номер один в мире! Список использованной литературы: 1.http://bd.patent.su/2360000-2360999/pat/servl/servlet77bd.html 2.http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa 3. Энергетика на базе новых технологий использованиянизкосортных топлив А.Ф. Гаврилов 4. http://oil-shale.ru/index.php?menuid=18 5. Вторичное использование сланцевой золы Александр Потоцкий EestiEnergiaNarvaElektrijaamad AS Таллиннский Технический Университет, Кафедра горного дела г.Таллинн, Эстония ПастарусЮри-РивалдоВалдекович Таллиннский Технический Университет, Кафедра горного дела Эхитаятетее 5, Tаллинн, 19086, Эстония 6. Oil shale,1999,Vol16,No.4Russian special. Jüri Kann