МУ к экономической части дипломного проекта

advertisement

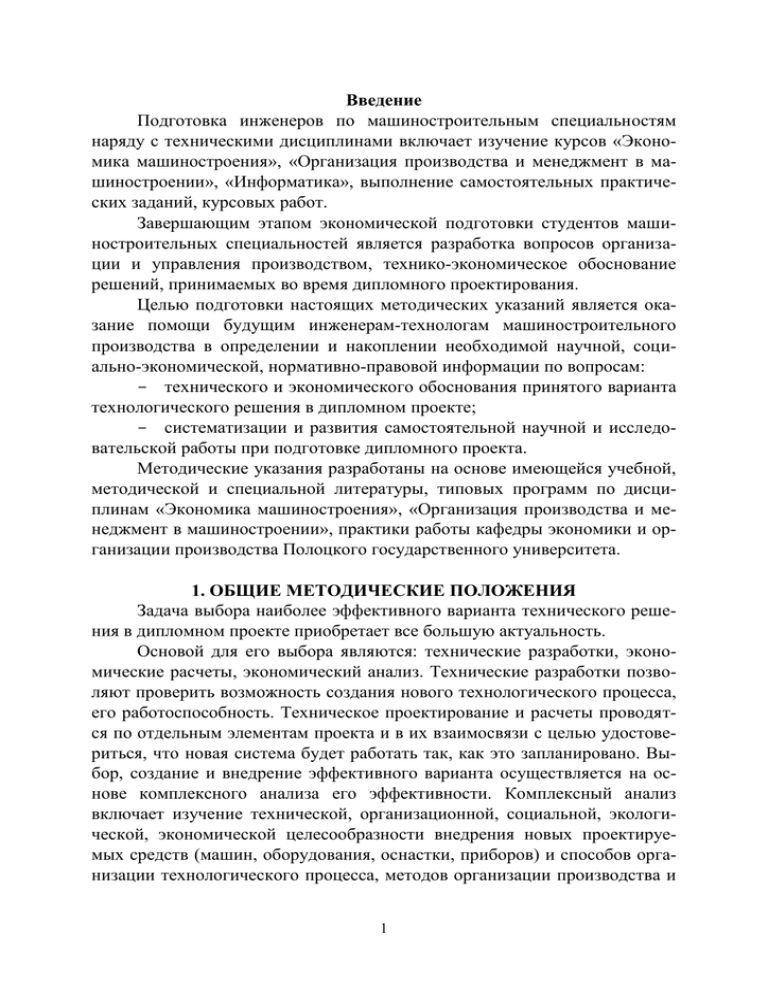

Введение Подготовка инженеров по машиностроительным специальностям наряду с техническими дисциплинами включает изучение курсов «Экономика машиностроения», «Организация производства и менеджмент в машиностроении», «Информатика», выполнение самостоятельных практических заданий, курсовых работ. Завершающим этапом экономической подготовки студентов машиностроительных специальностей является разработка вопросов организации и управления производством, технико-экономическое обоснование решений, принимаемых во время дипломного проектирования. Целью подготовки настоящих методических указаний является оказание помощи будущим инженерам-технологам машиностроительного производства в определении и накоплении необходимой научной, социально-экономической, нормативно-правовой информации по вопросам: - технического и экономического обоснования принятого варианта технологического решения в дипломном проекте; - систематизации и развития самостоятельной научной и исследовательской работы при подготовке дипломного проекта. Методические указания разработаны на основе имеющейся учебной, методической и специальной литературы, типовых программ по дисциплинам «Экономика машиностроения», «Организация производства и менеджмент в машиностроении», практики работы кафедры экономики и организации производства Полоцкого государственного университета. 1. ОБЩИЕ МЕТОДИЧЕСКИЕ ПОЛОЖЕНИЯ Задача выбора наиболее эффективного варианта технического решения в дипломном проекте приобретает все большую актуальность. Основой для его выбора являются: технические разработки, экономические расчеты, экономический анализ. Технические разработки позволяют проверить возможность создания нового технологического процесса, его работоспособность. Техническое проектирование и расчеты проводятся по отдельным элементам проекта и в их взаимосвязи с целью удостовериться, что новая система будет работать так, как это запланировано. Выбор, создание и внедрение эффективного варианта осуществляется на основе комплексного анализа его эффективности. Комплексный анализ включает изучение технической, организационной, социальной, экологической, экономической целесообразности внедрения новых проектируемых средств (машин, оборудования, оснастки, приборов) и способов организации технологического процесса, методов организации производства и 1 труда. В процессе анализа устанавливаются преимущества и недостатки проектируемых средств как в области их производства, так и в области эксплуатации. Техническую целесообразность проектируемых средств и способов определяют на основе расчета и сопоставления технических показателей. В машиностроении к их числу относятся показатели, характеризующие эксплуатационные свойства и качество оборудования, машин, станков: мощность и производительность, безотказность работы, долговечность, ремонтопригодность (в частности, группа ремонтной сложности), коэффициент полезного действия, допустимые режимы использования и др. Анализ организационной целесообразности внедрения проектируемых способов и средств состоит в установлении возможности обеспечения с помощью их применения производства новой продукции в требуемом объеме и в заданные сроки при намечаемой структуре участков и цехов. Организационную целесообразность определяют на основе расчета и сопоставления с базовым вариантом показателей, характеризующих разные стороны сравниваемых вариантов: степень улучшения производственной структуры участка, цеха, в котором внедряются проектируемые способы и средства; изменение уровня организации производственного процесса во времени; улучшение режима работы и использования средств производства и др. Наряду с техническими организационные показатели служат исходными для расчета экономического эффекта и сопоставления эффективности базового и проектного вариантов. Для выявления социальных последствий внедрения и использования техники могут быть рассчитаны показатели, отражающие изменение социального состава и структуры работающих, повышение механизации и автоматизации труда, улучшение условий труда и безопасности работы. Анализ экологической значимости спроектированных способов и средств производства продукции состоит в учете влияния их на окружающую данное производство природную среду. 2. СОДЕРЖАНИЕ ЭКОНОМИЧЕСКОГО АНАЛИЗА Экономический анализ сопоставляемых техпроцессов и применяемых средств производства (машин, оборудования, сырья и т.д.) состоит в установлении преимуществ и недостатков экономии общественного труда, определение целесообразности применения производственных ресурсов (материальных, трудовых и природных), которые используются в проектируемом варианте техпроцесса, а также расчет возможного экономического эффекта на предприятии, в отрасли; экономической эффективности дополнительных ка2 питальных вложений. При этом при анализе важно сочетание количественного и качественного подходов к оценке достоинств и недостатков вариантов. Качественный анализ эффективности вариантов осуществляется без расчетов, на базе оценок: «дешевле – дороже», «лучше – хуже», «больше – меньше». Количественный анализ сравнительной экономичности состоит в расчете и сравнении по вариантам экономических показателей, экономии затрат общественного труда, рабочего времени, материально-сырьевых ресурсов. Принятый вариант должен быть не только эффективным для предприятия, но способствовать повышению эффективности материального производства отрасли. Следовательно, критерием сравнительной экономической эффективности машиностроительного производства является минимум затрат всего общественного труда на производство и потребление готового продукта. Экономические расчеты и анализ обобщающих экономических показателей позволяют перейти от многочисленных отдельных технических параметров к одному или нескольким и на основе их дать интегральную оценку достоинств, технических, организационных, экологических, социальных преимуществ по сравнению с базовым вариантом процесса по созданию изделия. Поэтому вопросы экономической оценки и обоснования проекта приобрели в практике подготовки специалистов машиностроительного производства определяющую роль. Экономические расчеты, анализ проекта позволяют: во-первых, исключить проектирование и внедрение неэффективных проектных решений; во-вторых, исключить ошибки в проектировании; в-третьих, оценить оптимальность принятых в проекте технических решений; в-четвертых, определить экономическую эффективность внедрения проекта. Экономический анализ должен осуществляться на всех стадиях проектирования. Это обусловливается тем, что на каждой последующей стадии при модернизации уточняются и расширяются представления об исходных численных значениях отдельных параметров проекта, так как экономика и инновации взаимосвязаны между собой. Содержание технико-экономического обоснования зависит от технологической направленности проекта. В качестве базового варианта для сравнения выбирается наиболее эффективный вариант из отечественных и зарубежных разработок, применяемый для тех же целей, что и проектируемый. Это доказательство должно быть основано на использовании данных научно-учебной литературы, научных публикаций, изучения авторских 3 свидетельств, патентов, материалов научно-практических конференций, научно-исследовательских разработок. ВОПРОСЫ ЭКОНОМИКИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА В ДИПЛОМНОМ ПРОЕКТЕ В пояснительной записке (экономическая часть) обосновывается необходимость модернизации оборудования на машиностроительном предприятии, разработки и внедрения новой технологии и организации производства и социальная значимость внедрения нововведения на предприятии. При проектировании технологических процессов в записке дается анализ сравнительной целесообразности выбираемых методов и применяемых режимов обработки, типоразмеров оборудования и оснастки. Целесообразность проектируемого технологического процесса устанавливают с учетом типа производства. В экономической части пояснительной записки рассчитывается потребность в оборудовании, производственных площадях, трудовых ресурсах, сырье и материалах и другие частные экономические показатели. Структура проводимых расчетов включает основные разделы: 1. Определение структуры основных средств и расчет потребности инвестиций в оборудование, здания, транспортные средства, оснастку, инструмент, хозяйственный инвентарь. 2. Расчет потребности в оборотных средствах. 3. Расчет сырья, основных и вспомогательных материалов. 4. Расчет показателей по труду: численности персонала, фонда основной и дополнительной заработной платы, отчислений от фонда зарплаты в бюджет, фонды социальной защиты населения и страхования. 5. Калькуляция себестоимости единицы продукции, расчет цеховой, производственной и полной себестоимости. На основе проведенного исследования, выполненных расчетов, обосновывается целесообразность внедрения технического решения для выпуска новой продукции. Расчет экономических показателей осуществляется по базовому и проектному вариантам. Группируются в итоговой таблице «Техникоэкономические показатели проекта». В заключении записки отмечаются основные выводы о результатах проектирования. Если дипломник на предприятии, во время прохождения практики, проявит инициативу, ознакомится с основными технико-экономическими показателями по базовой детали (см.табл.13.3), то базовый вариант в ДП 4 рассчитывать не требуется. В заключении записки отмечаются основные выводы о результатах проектирования. 3. ИСТОЧНИКИ ИНФОРМАЦИИ ДЛЯ ПРОЕКТИРОВАНИЯ, ТЕХНИЧЕСКОГО И ЭКОНОМИЧЕСКОГО ОБОСНОВАНИЯ ПРОЕКТА При подготовке технико-экономических расчетов и обоснований, выполнении экономического раздела дипломного проекта необходимые исходные данные условно можно разделить на группы: Первая группа: 1. Задание на прохождение преддипломной практики, сбор необходимой информации выдается кафедрой машиностроительного факультета. 2. Задание и тему дипломного проектирования студенту-дипломнику определяет и выдает кафедра машиностроительного факультета. Вторая группа информации обеспечивается кафедрой экономики и организации производства финансово-экономического факультета: 1. Нормативно-плановые показатели (прил. 1). 2. Тарифная сетка работников отраслей хозрасчетного сектора экономики Республики Беларусь (прил. 2). 3. Нормативы косвенных расходов для расчета себестоимости единицы продукции (прил. 3). 4. Нормативные сроки эксплуатации основных средств и норм амортизации (прил. 4). 5. Значения коэффициентов, учитывающих дополнительную площадь (прил. 5). 6. Исходные данные по базовому варианту технологического процесса и перечень отделов предприятия, где студент может получить исходную информацию при прохождении преддипломной практики (прил. 6). 7. Значение коэффициента оптимальной занятости рабочего в течение времени цикла многостаночного обслуживания (прил. 7). 4. ОБОСНОВАНИЕ ТИПА ПРОИЗВОДСТВА 4.1. Описание объекта производства и технологического процесса Объектами технологических дипломных проектов являются новые технологические процессы обработки заготовки, сборки, замены отдельных элементов изделия, модернизация оборудования, машин, приборов и другие методы улучшения свойств. В этом разделе следует представить краткое описание объекта производства (табл.4.1) Таблица 4.1 Характеристика объекта производства 5 № п/п Наименование объекта Вид заготовки Материал (марка) Норма расхода на единицу, кг. Чистый вес, кг. Оптовая цена 1кг материала, тыс.руб. Оптовая цена 1кг отходов, тыс. руб. 1 2 3 4 5 6 7 8 Поскольку базовый вариант технологического процесса изготовления детали является объектом изучения, он подвергается комплексному технико-экономическому анализу. Проведение анализа необходимо для определения направления модернизации. В частности: Замены оборудования, оснастки, режущего инструмента, заготовки; сокращения производственной площади, количества оборудования; сокращения количества операций; повышения коэффициента загрузки оборудования; изменения режимов резания; сокращения штучного времени и др. Эти направления закладываются в основу расчета ТЭП проектируемого варианта техпроцесса. В результате может быть достигнуто снижение трудоемкости, сокращение норм времени по отдельным операциям, снижение себестоимости, повышение производительности труда. Описание технологического процесса по базовому и проектному вариантам производится в технологических картах (табл. 4.2) и (табл. 4.3). № п/п Наименование операции Разряд работы Наименование оборудования Модель оборудования (марка) Габариты оборудования, мм Мощность, кВт Оптовая цена, млн руб. Коэффициент выполнения норм, Kн Норма времени, t шт.к, мин Таблица 4.2 (Таблица 4.3) Технологический процесс изготовления детали (базовый и проектный варианты) 1 2 3 4 5 6 7 8 9 10 6 4.2. Обоснование типа производства Тип производства является важнейшим фактором проектирования. Он определяет форму организации производственного процесса. Это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. Основным параметром, характеризующим тип производства, является коэффициент закрепления операций KЗ.О., (коэффициент серийности). Значение коэффициента закрепления операций для различных типов производства приведены в табл. 4.4. Таблица 4.4 Характеристика коэффициентов закрепления операций № п/п 1 1 2 3 4 5 Значение коэффициента закрепления операций, Кз.о. 3 1 1 – 10 10 – 20 20 – 40 более 40 Тип производства 2 Массовое Крупносерийное Среднесерийное Мелкосерийное Единичное Коэффициент закрепления операций KЗ.О. определяется отношением количества технологических операций KО, подлежащих выполнению в производственном подразделении в течение планового периода, к расчетному числу рабочих мест mp: K (4.1) K З .О. О . mp Количество операций, подлежащих выполнению в проектируемом предметно-замкнутом участке, находится суммированием по всей номенклатуре изделий, заданной к производству. 4.3. Планирование предметно-замкнутого участка (ПЗУ), расчет календарно-плановых нормативов Предметно-замкнутый участок представляет совокупность отдельных металлорежущих станков и другого технологического оборудования, позволяющих обеспечивать выполнение множества операций технологического процесса при обработке деталей, закрепленных за участком. Исходными данными для расчета нормативов ПЗУ являются: номенклатура закрепленных деталей; программа выпуска деталей каждого наименования; 7 пооперационные технологические процессы обработки деталей. Задачей проектирования технологического процесса является определение необходимого количества рабочих мест (станков) для выполнения операций по обработке детали с условием обеспечения выполнения годового объема работ, затем рассчитываются календарно-плановые нормативы: размер партии деталей; периодичность чередования партии деталей; величина производственных заделов; длительность производственного цикла. 4.3.1. Расчет количества рабочих мест Расчет количества единиц оборудования для выполнения заданной программы производится по каждой j-тый операции обрабатываемых на участке деталей. Расчетное количество рабочих мест m pj непосредственно связано с количеством единиц оборудования и определяется по формуле Kд mPi N i 1 t зап шт кi 60Фэф K вн , (4.2) где N зап – годовая программа запуска деталей i-того наименования, шт.; Kд – количество наименований деталей, обрабатываемых на данном оборудовании за год; tшткi – норма штучного калькуляционного времени выполнения j-той операции на i-той детали, мин; Фэф – действительный фонд времени работы данного оборудования (ч). K вн – коэффициент выполнения норм времени (принимается равным 1,1 – 1,3). Программа запуска деталей рассчитывается на основании принятой к расчету программы выпуска по формуле N зап N в 1 , 100 (4.3) где Nв – программа выпуска детали i-го наименования; β – процент технологических неизбежных потерь, принимается в зависимости от сложности продукции и объема ее производства. Эффективный годовой фонд времени определяется на основании баланса рабочего времени оборудования, составленного на текущий год (табл. 4.5). 8 Таблица4.5 Баланс рабочего времени Величина Условное обозначение Фкол Твых Фном Трем Фэф С Наименование 1. Календарный фонд времени 2. Количество нерабочих дней, всего 3. Номинальный фонд времени 4. Время простоя оборудования в ремонте 5. Эффективный фонд времени 6. Количество смен в сутки дни часы Полученное расчетное значение количества рабочих мест mPi округляется до целого значения в большую сторону и называется принятым количеством mпрi. При определении mпрi допускается перегрузка станков до 5 – 6%. Поэтому, если расчетная величина количества оборудования не более чем на 5 – 6% превышает целое число, его округляют до ближайшего меньшего числа, одновременно наметив мероприятия по уменьшению штучно-калькуляционного времени. Коэффициент загрузки оборудования рассчитывается по каждой операции как отношение между расчетным и принятым количеством оборудования рабочих мест по формуле m K Зi pi . (4.4) mnpi Расчеты количества рабочих мест, наименование операции, модель оборудования, штучное время, пооперационная трудоемкость, программа выпуска представляются по базовому и проектному вариантам в табл. 4.6 и 4.7. Наименование операции Модель оборудования Программа запуска Nз, шт. Трудоемкость операции, tшт-к, мин Расчетное количество рабочих мест mpij, чел. Принятое количество рабочих мест mpij, чел. По базовому, проектному Кзаг 1 2 3 4 5 6 7 Таблица 4.6 (Таблица 4.7) Расчет количества рабочих мест по базовому и проектному вариантам 9 Определение среднего коэффициента загрузки оборудования KЗ ср: n K Зср K i 1 n Зi , (4.5) где n – количество операций; K Зi – количество коэффициентов загрузки. При приближенных расчетах экономической эффективности базового и проектного вариантов коэффициент загрузки принимается равным 0,85 – для единичного и мелкосерийного производства; 0,8 – для крупносерийного производства; 0,7 – для массового производства [16, с. 45]. При уточненных расчетах эффективности вариантов коэффициент устанавливается исходя из конкретных условий использования оборудования. 4.3.2. Расчет размера партии деталей Для расчета размера партии деталей применяется следующая формула: (4.6) где nопт – оптимальный размер партии деталей, шт; Nзап – программа запуска деталей, шт; а – периодичность запуска деталей, дни (при пятидневной рабочей недели принимается равной 5, 10, 20 дней). Период запуска-выпуска деталей Rз-в определяется отношением расчет- ного размера партии к среднесуточному расходу деталей Ncc по формуле n (4.7) Rз в опт , N cc Ncc – среднесуточная потребность в деталях данного наименования, шт. Определяется как , (4.8) где Nзап – программа выпуска деталей на планируемый период, шт.; Tпер – количество рабочих дней в году. Расчетная величина запуска-выпуска Rз в должна быть округлена до величины, равной или кратной рабочей неделе (дням). 4.3.3. Расчет производственных заделов Под производственным заделом понимается количество предметов труда (заготовок, полуфабрикатов, деталей, сборочных единиц), находя10 щихся в данный момент на различных стадиях производственного процесса. Производственные заделы образуются как внутри цеха, так и между смежными цехами. В серийном производстве заделы внутри цеха называются цикловыми или технологическими, между смежными цехами – складскими. При выполнении дипломного проекта производится расчет только технологического (циклового) задела. Технологический задел – это число деталей, находящихся на разных стадиях обработки. Он может состоять из целого числа партий, поскольку запуск в обработку и сама обработка осуществляются целыми партиями. Расчетное число партий Zцj деталей одного наименования, находящихся в заделе, определяется по формуле Z цj Tц Rз в , (4.9) где Тц – длительность производственного цикла, дн. При этом возможны ситуации: а) Tц < Rз в ; Zцj < 1. В этом случае в заделе в конкретный момент времени будет находиться или одна партия деталей, или ни одной; б) Тц = Rз в ; Zцj = 1. В заделе будет постоянно находиться одна партия деталей. При проектировании предметно-замкнутого участка предпочтение следует отдавать первой ситуации. 4.3.4. Расчет длительности производственного цикла (Тц) изготовления партии деталей Длительность производственного цикла партии деталей Тц представляет период календарного времени в днях от запуска ее в производство до выпуска. Продолжительность цикла оказывает существенное влияние на величину текущих затрат на производство, объем инвестиций. При проектировании технологического процесса необходимо стремиться к обеспечению экономически оптимальной длительности цикла. Длительностью цикла простого процесса является период времени изготовления партии деталей, охватывающий все операции, составляющие технологический процесс. Он зависит от вида движения партии деталей с одной операции на 11 другую и включает время, затрачиваемое на выполнение технологических операций обработки партии деталей, межоперационное время, естественных процессов и рассчитывается по формуле m 1 Т ц Т тех t мо Т е , (4.10) i 1 где Ттех – длительность выполнения технологических операций, ч; tмо – межоперационное время, ч; Те – длительность естественных процессов, ч; т – количество операций. Межоперационное время – это время нахождение детали между двумя смежными операциями, вызванное ожиданием высвобождения рабочих мест от предыдущей операции, на транспортировку деталей к очередному рабочему месту. Длительность технологического цикла зависит от вида движения деталей по операциям. Различают виды движения: последовательное; параллельно-последовательное; параллельное. С целью определения вида движения деталей по операциям выполняется укрупненный расчет межоперационного времени (tмо) по формуле t мо 2,95 0,564 K зо , (4.11) где K зо – коэффициент закрепления операций. При отрицательном значении tмо необходимо применять параллельно-последовательный вид движения, при положительном значении – последовательный. Длительность технологического цикла при последовательном движении деталей определяется по формуле m посл Tтех n ti . (4.12) i 1 Длительность технологического цикла при параллельно-последовательном движении определяется по формуле m1 m пар. посл Tтех n ti n p tкор i, j 1 , i 1 i 1 12 (4.13) где ti – норма времени на обработку детали на i-ой операции, мин; р – размер передаточной партии, шт.; т – количество операций; п – размер партии деталей; m 1 t i, j 1 i 1 кор – сумма наиболее коротких норм времени из каждых двух смежных операций, мин. Длительность производственного цикла в календарных днях определяется по формуле 1 (4.14) TцK Тц , 60 Т см K пер где λ – число смен в сутки; Тсм – средняя продолжительность смены, ч; Kпер – коэффициент перевода рабочих дней в календарное время. Определяется по формуле Ф (4.15) K пер эф , ФK где Ф K – календарный фонд времени, ч. 5.РАСЧЕТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ 5.1. планировка участка и расчет капитальных вложений в здание. Планировка – это план расположения технологического оборудования, рабочих мест, проходов и проездов, привязанный к конструктивным элементам здания. Планировка оборудования является основным техническим документом, определяющим организацию производственного процесса в пространстве. Составление планировки при выполнении проекта следует начинать с расчета производственной площади участка. Площадь, занимаемая непосредственно оборудованием, определяется исходя из габаритных размеров каждой единицы оборудования, количества единиц оборудования и коэффициента, учитывающего дополнительную площадь для организации рабочих мест, а также для проходов и проездов. Их величина зависит от площади, занимаемой станком, и ширины проходов и проездов для цехового транспорта. Таблица 5.1 Коэффициенты, учитывающие дополнительную площадь, 13 занимаемую металлорежущим оборудованием Площадь, занимаемая станком по габаритам, м2 до 2 от 2 до 4 от 4 до 6 от 6 до 10 от 10 до 20 более 20 Значение коэффициента 4,0 3,5 3,0 2,5 2,0 1,5 Капитальные вложения в здания рассчитываются по формуле (5.1) где S ovi – удельная площадь i-того вида оборудования по габаритам, м2; mi – количество оборудования i-того вида, шт.; Ц пл – цена 1 м2 производственный площади без НДС, млн руб.; k д – коэффициент, учитывающий дополнительную площадь в зависимости от площади, занимаемой станком. Кзагр- коэффициент загрузки Расчет капитальных вложений в здания приведен в табл. 5.2. Таблица 5.2 Расчет капитальных вложений в здание (базовый и проектный варианты) Показатель 1. Производственная площадь участка 2. Входной НДС 3. Капитальные вложения в здания с НДС Площадь, м2 баз./проект. Цена 1 м2, млн руб. – – – – Стоимость, млн руб. баз./проект. В т.ч. Кзагр При выполнении дипломного проекта для расчетов следует принимать стоимость 1м2 производственной площади в действующих ценах на момент проектирования. Входной НДС не более 5% стоимости здания. 5.2 Расчет капитальных вложений в машины и оборудование Объем капитальных вложений в технологическое оборудование определяется исходя из количества конкретных его видов и моделей. Це14 ны на оборудование устанавливаются по прейскурантам или по данным предприятия на момент проектирования. К ценам на оборудование добавляются затраты на транспортировку, монтажные работы, устройство фундаментов. Расчет капитальных вложений выполняется по формуле: , где (5.2) Кзаг- коэффициент загрузки; ko – количество операций; mnpi – принятое количество станков i-того вида; Цi – прейскурантная цена станка i-того вида, без НДС; kmpi – коэффициент, учитывающий транспортные расходы (0,05 – 0,10); k мi – коэффициент, учитывающий расходы на монтаж и освоение оборудования (0,10 – 0,15); kфi – коэффициент, учитывающий устройство фундаментов под кон- кретное оборудование (0,02 – 0,08). При установлении оборудования на бетонные полы коэффициент не применяется. Капитальные вложения в энергетическое оборудование (электродвигатели, компрессорные установки и т.д.) рассчитываются аналогично вложениям в технологическое оборудование. Во многих случаях энергетическое оборудование, электродвигатели входят составным элементом технологического оборудования и отдельно не рассчитываются. Результаты расчетов сводим в табл. 5.3 Принятое количество оборудования (mnpi) Оптовая цена единицы, млн руб. 1+ Ктрi + Кмi+Кфi Коэффициент загрузки оборудования Кзаг.. 1 Наименование оборудования № опер. Таблица 5.3 Расчет капитальных вложений в оборудование (базовый и проектный варианты) 2 3 4 5 6 Капитальные вложения без НДС НДС Капитальные вложения с НДС 15 Первоначальная стоимость, млн руб. всего с учетом Кзаг. 7 8 Входной НДС рассчитывается по формуле НДСвх где K o hндс , 100% (5.3) K o – первоначальная стоимость оборудования без НДС, млн руб; hндс – входная ставка налога на добавленную стоимость (5%). 5.3. Расчет капитальных вложений в транспортные средства В пояснительной записке к дипломному проекту следует обосновать выбор транспортных средств для предметно-замкнутого участка, согласовать расположение транспортных средств с планировкой рабочих мест, а также с размещением межоперационных заделов, мест для складирования заготовок и готовых деталей. Капитальные вложения в подъемно-транспортное и погрузочноразгрузочное оборудование рассчитывают с учетом индивидуальных особенностей транспортных средств. Если механические и транспортирующие устройства не закреплены за отдельными рабочими местами, капитальные вложения в них принимаются в размере 10 – 15% от стоимости технологического оборудования. Расчет осуществляется по формуле , (5.4) где K мио – сумма капитальных вложений в машины и оборудование, млн руб.; aтр – коэффициент, учитывающий величину капитальных вложений в транспортные средства. 5.4. Расчет капитальных вложений в инструмент, оснастку, инвентарь. Стоимость дорогостоящего инструмента, оснастки и инвентарь в механических цехах определяется укрупнено, в размере 7 – 10% от стоимости станочного оборудования: (5.5) где – сумма капитальных вложений в инструмент, оснастку, инвентарь млн руб.; K ст.об . – капитальные вложения в станочное оборудование, млн руб.; 16 – коэффициент, учитывающий объем капитальных вложений на инструмент, технологическую оснастку, инструмент %. Результаты расчета сводим в табл. 5.4. Таблица 5.4 Капитальные вложения в основные средства, млн руб. (базовый и проектный варианты) № п/п Наименование основных средств 1 2 3 4 Здания и сооружения Машины и оборудование Транспортные средства Инструмент, технологическая оснастка, производственный инвентарь Итого НДС при приобретении основных средств Стоимость основных средств с НДС Первоначальная стоимость, млн руб. Всего С учетом Кзат баз. проект. баз. проект. 6. РАСЧЕТОБОРОТНЫХ СРЕДСТВ Норматив оборотных средств – это размер финансовых ресурсов, предназначенных для формирования минимальных запасов с целью непрерывности процесса производства. Норматив (Но.с.) рассчитывается по формуле Н о .с . Н п . з . Н г . п . Н н . п . , где (6.1) Нп.з. – норматив производственных запасов; Нн.п. – норматив незавершенного производства; Нг.п. – норматив запасов готовой продукции. 6.1. Расчет потребности в оборотных средствах в производственные запасы Потребность в оборотных средствах для создания производственных запасов в денежном выражении определяется по формуле: З Н п. з. т Зстр kт. з. Ц , 2 где Зт – величина текущего запаса, т; Ц – цена 1 т материала, млн руб.; Зстр. – страховой запас, т; 17 (6.2) kт. з . – коэффициент, учитывающий транспортно-заготовительные расходы ( kт. з. = 1,15) от цены материала. 6.2. Расчет текущего запаса оборотных средств Текущий запас оборотных средств рассчитывается по формуле Зт РсТ н . 6.3. Расчет страхового запаса оборотных средств (6.3) Страховой запас рассчитывается по формуле Зстр = РсТо, (6.4) Рс – среднесуточное потребление материалов, т; То – количество суток, на которые создается страховой запас (10 дней); Тн – норма текущего запаса в днях (20 дней). где 6.4. Среднесуточное потребление материалов Среднесуточное потребление материалов определяется по формуле Рс где М , Тн (6.5) М – потребление материала в планируемом периоде, в год – т; Тп – продолжительность планируемого периода (год – 360 дн.). 6.5. Расчет потребности в оборотных средствах для образования незавершенного производства Норматив оборотных средств для образования незавершенного производства равен , (6.6) где Сед.п – производственная себестоимость единицы продукции, млн руб.; Тц – длительность производственного цикла изготовления детали, партии деталей на ПЗУ; kн – коэффициент нарастания затрат (0,5); – среднесуточный выпуск продукции, млн руб.; 18 Тп – 360 дн. kн М Сед.пр. 2С , (6.7) где М – материальные затраты на одну деталь, млн руб. 6.6. Расчет норматива готовой продукции на складе Норматив оборотных средств для создания продукции на складе определяется по формуле , (6.8) где Рд – время на формирование партии продукции на отгрузку (7 дн.). 6.7. Расчет общей потребности в оборотных средствах Общая потребность оборотных средств рассчитывается по формуле ОСо.п. = Нпз + Ннзп + Нгот, (6.9) Результаты расчета общей потребности в оборотных средствах заносим в табл. 6.1. Таблица 6.1 Общая потребность в оборотных средствах, млн руб. № п/п 1 2 3 Элементы оборотных средств млн.руб баз. проект. всего с Кзат всего с Кзат Производственные запасы Незавершенное производство Готовая продукция Итого 7. РАСЧЕТ ПОЛНЫХ ИНВЕСТИЦИЙ (КАПИТАЛЬНЫХ ВЛОЖЕНИЙ) приведен в табл.7.1 Таблица 7.1 Группировка инвестиций по базовому и проектному вариантам № п/п Наименование инвестиций 1 2 3 4 Здания и сооружения Машины и оборудование Транспортные средства Инструмент и технологическая оснастка, инвентарь 19 Вариант, млн руб. базовый проектный всего с Кзат всего с Кзат 5 6 7 8 9 Производственный инвентарь В оборотные средства Всего НДС Итого с НДС 8. РАСЧЕТ ПОКАЗАТЕЛЕЙ ПО ТРУДУ 8.1. Расчет численности персонала Плановая численность основных производственных рабочих принимается на основе разработанного стандарт-плана или на основе расчета количества рабочих мест, с учетом возможности совмещения профессий, а также организации многостаночного обслуживания. Для предметно-замкнутых участков численность основных рабочих Чсп определяется по каждой специальности и с учетом сложности выполняемых работ по формуле , (8.1) где tштki – штучно-калькуляционное время выполнения i-той операции по обработке детали, мин; Ко – количество одинаковых операций по профессии; Фэф – баланс эффективного рабочего времени одного работающего, ч; kвн – коэффициент выполнения норм выработки ( kвн = 1,1 – 1,3). Расчет численности вспомогательных рабочих i-той профессии выполняется по формуле ИK (8.2) Ч всп i i см , H oi где Иi – количество обслуживания единиц оборудования по i-той профессии; K см – количества смен работ; Ноi – норма обслуживания по i-той операции. Нормы обслуживания приведены в табл. 8.1. Расчет численности служащих определяется укрупненно. При выполнении проекта следует принять один мастер на 25 основных и вспомогательных рабочих. При расчете численности персонала принимать тарифные разряды: рабочих – с 1 по 8 разряд, специалистов со средним специальным образованием – с 6 по 10 разряд, с высшим образованием – с 10 разряда и выше (прил. 2). Таблица 8.1 20 Нормы обслуживания на одного рабочего в одну смену Профессия Разряд Единица обслуживания Норма обслуживания 4 Станок 16 5 То же 12 5 То же 7 6 То же 4 Наладчик оборудования по типам станков: токарные, сверлильные, плоскошлифовальные, доводочные Агрегатные, фрезерные, резьбообрабатывающие, зубодолбежные, круглошлифовальные, хонинговальные, протяжные Токарно-револьверные, карусельные, одношпиндельные токарные полуавтоматы, зубопротяжные, внутришлифовальные, зубофрезерные Многошпиндельные токарные полуавтоматы и автоматы, шлифовальные автоматы, электроискровые автоматы Станочник по ремонту оборудования 3 Слесарь по межремонтному обслуживанию Электромонтер по межремонтному обслуживанию Смазчик Контролер-приемщик 3 3 3 3 4 Единица ремонтной сложности То же То же То же Рабочий То же 2 То же 50 2 Станочник 50 3 2 То же м2 50 1500 Кладовщик-раздатчик инструмента и приспособлений Рабочий по доставке инструментов и приспособлений на рабочем месте Стропальщик и крановщик Уборщик производственных помещений 1500 500 1000 1000 40 25 Результаты расчетов потребности персонала следует представить в табл. 8.2. Таблица 8.2 Расчет численности персонала участка № 1 2 3 Категории персонала Принципы расчета Количество персонала Рабочие основного Трудоемкость пропроизводства граммы N∙tшт Рабочие вспомога- По соотношению с тельного производ- рабочими основного ства производства Служащие, руково- По нормам управлядители, специалисты емости Всего персонала – коэффициент выполнения норм выработки. 21 Кв – Процент от общего количества 100 8.2. Планирование фонда заработной платы При планировании фонда заработной платы учитываются выплаты, начисленные по тарифным ставкам, расценкам, окладам, видам доплат. Фонд оплаты труда персонала участка состоит из фонда заработной платы производственных, вспомогательных рабочих и специалистов и включает основную и дополнительную заработную плату за отработанное время. Фонд заработной платы руководителей и служащих исчисляется на основе штатного расписания, окладов и премиальных выплат. 8.2.1. Расчет заработной платы производственных рабочих В статью «Основная заработная плата производственных рабочих» включаются расходы на оплату труда основных производственных рабочих, непосредственно связанных с изготовлением продукции: оплата по сдельным расценкам, по тарифным ставкам рабочих-повременщиков, выполняющих производственный процесс и отдельные технологические операции. В эту статью включаются доплаты и выплаты: за неблагоприятные условия труда (тяжелые, вредные условия, работа в многосменном режиме, ночное время), премии за производственные результаты, начисленные в соответствии с действующими на предприятии премиальными системами. Расчет основной заработной платы производственных рабочих (Со) , (8.3) где Pi – расценка на i-тую операцию, руб.; K о – количество операций; Nзап – программа запуска, шт.; k д – коэффициент, учитывающий доплаты, премии (Кд=20÷30%) или по данным предприятия. Расценка на i-тую операцию (руб./ дет.) определяется на основе трудоемкости и часовой тарифной ставки для тарификации работ на данной операции по формуле Pi где Cчtшт i , 60k мн i Сч – часовая тарифная ставка i-того разряда, руб./ч; t шт. i – штучное время выполнения i-той операции, мин/ шт.; 22 (8.4) k мн i – коэффициент многостаночного обслуживания одним рабочим. Значение коэффициента оптимальной занятости рабочего в течение времени цикла многостаночного обслуживания зависит от массы обрабатываемой детали (кг), числа деталеопераций, выполняемых на рабочем месте в течение смены (прил. 7). Часовая тарифная ставка Сч i-того разряда рассчитывается по формуле Cч Cм i12 Ki , Fэф (8.5) где Ki – тарифный коэффициент соответствующего разряда (прил. 2); Месячная тарифная ставка Смi 1-го разряда принимается по данным предприятия 8.2.2. Расчет дополнительной заработной платы производственных рабочих В статье «Дополнительная заработная плата производственных рабочих» планируются и учитываются выплаты, предусмотренные законодательством о труде за непроработанное на производстве время: оплата очередных и дополнительных отпусков, льготных часов подростков, времени, связанного с прохождением медицинских осмотров, выполнением государственных обязанностей; включаются выплаты по единовременному вознаграждению за выслугу лет. Расчет дополнительной заработной платы Сд выполняется по формуле С д Со Зд , (8.6) где Со – основная заработная плата, млн руб.; Зд – коэффициент, учитывающий дополнительную заработную плату. При проектировании принимается равным 20%. Результаты расчетов занести в табл. 8.3. Таблица 8.3 Расчет фонда заработной платы производственных рабочих, млн руб. 23 № операции Tшт., мин. Тарифный коэффициент Ki Часовая тарифная ставка руб./ч Основная заработная плата производственных рабочих, млн руб. Фонд дополнительной Зарплаты, млн руб. Итого: фонд зарплаты, млн руб. 1 2 3 4 5 8 9 Итого: 8.2.3. Расчет заработной платы вспомогательных рабочих и служащих Фонд основной заработной платы вспомогательных рабочих (повременщиков) рассчитывается по формуле Зпов.i С м i K i 12 Пi (8.7) где Смi – месячная тарифная ставка 1-го разряда (по данным предприятия); Ki – тарифный коэффициент соответствующего разряда рабочего; Пi – число рабочих повременщиков i-того разряда. Месячная тарифная ставка рабочих повременщиков Смi рассчитывается аналогично, как и для производственных рабочих. Дополнительная заработная плата вспомогательных рабочих – повременщиков рассчитывается по нормативу. Для механических цехов машиностроительных предприятий принимается в пределах 30% от фонда основной заработной платы. Результаты расчетов заносим в табл. 8.4. Таблица 8.4 Расчет годового фонда заработной платы вспомогательных рабочих и служащих, млн руб. 24 Наименование профессии (рабочие, служащие) Количество персонала, чел. Разряд Тарифный коэффициент Ki Основная заработная плата вспомогательных рабочих, служащих, млн руб. Фонд дополнительной зарплаты, млн руб. Итого фонд заработной платы млн руб. 1 2 3 4 5 6 7 Фонд заработной платы руководителей и служащих рассчитывается на основе штатного расписания, премиальных выплат за результаты работы и установленных окладов. 8.2.4. Расчет отчислений в бюджет и внебюджетные фонды от фонда оплаты труда В статью «Отчисления в бюджет и внебюджетные фонды» включаются отчисления по установленным законодательством нормам в фонд социальной защиты населения, на обязательное медицинское страхование, другие социальные нужды. Расчет отчислений по данной статье Сн выполняется по формуле Сн Со Сд Оф.с.з. Ос 100 , (8.8) где Оф.с.з. – отчисления в фонд социальной защиты населения (34%); Ос – страховые взносы по видам обязательного страхования (1%). 8.2.5. Расчет численности персонала участка и фонда заработной платы участка Результаты расчета численности персонала участка заносим в табл. 8.5. Таблица 8.5 Расчет фонда заработной платы участка 25 Среднемесячная заработная плата, млн.руб. Отчисления в бюджет и фонд социальной защиты 2 По числу рабочих мест Рабочие основного или трудоемкости опепроизводства раций 1. По нормам обслуживания Рабочие вспомога- 2. По трудоемкости тельных производств 3. По соотношению с рабочими основного производства Руководители, слу- По нормам управляежащие мости Всего Фонд заработной платы млн руб. Принципы расчета Категории персонала 1 3 4 5 9. РАСЧЕТ СЕБЕСТОИМОСТИ И ЦЕНЫ ПРОДУКЦИИ Общие положения Себестоимость продукции представляет собой часть затрат общественного труда, выраженную в денежной форме, на ее изготовление и реализацию. При расчете себестоимости продукции калькуляционными единицами являются те, в которых измеряется объем продукции, произведенной на данном рабочем месте, участке, в цехе. В машиностроении, как правило, это штуки изделия (детали, заготовки), либо тонны продукции. При расчете себестоимости продукции затраты группируют по статьям калькуляции. Калькуляция необходима для расчета цены, показателей, характеризующих эффективность применения капитальных, материальных, трудовых и других ресурсов. 9.1. Расчет цеховой себестоимости продукции Расчет цеховой себестоимости продукции осуществляется по формуле: Сцх = См + Спф + Соз + Сдз + Сотч + Сам + Собпр, (9.1) где См – затраты на материалы, млн руб.; 26 Спф – затраты на полуфабрикаты, млн руб.; Соз – основная заработная плата производственных рабочих, млн руб.; Сдз – дополнительная заработная плата производственных рабочих, млн руб.; Сотч – отчисления в бюджет и внебюджетные фонды от основной и дополнительной заработной платы производственных рабочих, млн руб.; Сам – амортизация оборудования, транспортных средств, ценного инструмента и оснастки, млн руб.; Собпр – общепроизводственные расходы, млн руб. Расчет общепроизводственных расходов выполняется по формуле , (9.2) где Собщепр. – затраты по статье «Общепроизводственные расходы», млн руб.; Соз – основная заработная плата производственных рабочих, млн руб.; Нн – норматив общепроизводственных расходов, %. [приложение 3] При выполнении дипломного проекта расчет затрат по статье «Технологические потери» не выполняется. В статью «Общепроизводственные расходы» включаются: расходы на оплату труда руководителей и специалистов аппарата управления цехом и других работников, включая отчисления в бюджет и внебюджетные фонды; - на содержание и эксплуатацию основных средств; - затраты на исследования, рационализацию и изобретательство, понесенные в цехе; - затраты на мероприятия по обеспечению нормальных условий труда и техники безопасности, противопожарной безопасности и другие расходы цеха, связанные обслуживанием производства; - затраты на управление, организацию, обслуживание производства, командировки, обучение и переподготовку работников. Общепроизводственные расходы относятся на себестоимость отдельных изделий пропорционально основной заработной плате производственных рабочих. Для расчета этой статьи используется норматив (процент) общепроизводственных расходов (прил. 3). В отдельную статью могут быть выделены амортизационные отчисления. 9.2. Определение потребности в основных материалах Потребность в основных материалах на годовую программу рассчитывается на основе норм расхода. Норма складывается из элементов: 27 - чистой массы детали после окончания всех операций производственного процесса; - возвратных отходов – остатков сырья и материалов; - потерь, часть материалов, которая не может быть использована (угар, окалина). Расчет годовой потребности в материалах i-того вида в натуральном выражении (Пмi, т) выполняется по формуле , (9.3) где wi – норма расхода материала i-того вида на деталь, кг; Nзап – программа выпуска деталей i-того вида, шт. Потребность материала в стоимостном выражении (Смi) рассчитывается по формуле С мi П мi Ц i kmз , (9.4) где Цi – цена материала i-того вида, млн руб.; k mз – коэффициент транспортно-заготовительных расходов ( k mз = 1,06) от стоимости материала. где 9.3. Расчет реализуемых отходов Расчет отходов выполняется по формуле Д=(Вмз-Вчм) (1-β)Nзап, Вмз – масса заготовки, кг; Вчм – чистая масса детали, кг; – доля безвозвратных потерь ( = 0,02); Nзап – годовая программа запуска деталей, шт. Результаты расчетов сводим в табл. 8.1. (9.5) Таблица 9.1 Расчет затрат на материалы с учетом возвратных отходов (базовый и проектный варианты) 28 Сумма затрат, млн руб. Оптовая цена 1 т материала, млн руб. (без НДС) Общая потребность на программу, т Норма расхода на деталь, кг Марка, профиль Наименование материала 1. Сырье и материалы 2. Покупные комплектующие изделия и полуфабрикаты 3. Транспортно-заготовительные расходы (6% от суммы затрат на материалы) 4. Реализуемые отходы (вычитаются) 5. Сумма затрат с учетом транспортно-заготовительных расходов 6. Всего затраты на материалы с учетом реализуемых отходов 7. Затраты на материалы на одну деталь 8. Программа запуска деталей, шт. 9.4. Расчет затрат на вспомогательные материалы Стоимость вспомогательных материалов Смв, потребляемых в процессе работы и обслуживания оборудования, рассчитывается в размере 10 – 50% от величины амортизационных исчислений. 9.5. Расчет затрат на покупные комплектующие изделия и полуфабрикаты В статью «Покупные комплектующие изделия, полуфабрикаты» и услуги производственного характера включаются затраты на приобретение покупных комплектующих изделий (отливок, поковок), которые подвергаются дополнительной обработке на данном предприятии для получения товарной продукции. Расчет величины затрат Ск по статье выполняется по формуле Ск Ц п kтз , (9.6) где Ц п – цена единицы покупного полуфабриката или комплектующего изделия (без НДС), млн руб.; 29 k тз – коэффициент, учитывающий транспортно-заготовительные расходы при покупке полуфабрикатов ( k тз = 1,08). 9.6. Амортизация оборудования, транспортных средств, технологической оснастки, инструмента и инвентаря Расчет амортизации выполняется по формуле m n T j 1 t 1 i 1 Агод kоj H aj kmt H at kоi H ai , где (9.7) kоj – первоначальная стоимость j-вида оборудования, млн руб.; kmt – первоначальная стоимость t-вида подъемно-транспортных средств, млн руб.; k оi – первоначальная стоимость i-вида технологической оснастки и инструмента и инвентаря млн руб.; H aj , H at , H ai – годовая норма амортизации соответствующего эле- мента основных средств; m – количество технологического оборудования; n – количество подъемно – транспортных средств; Т – количество технологической оснастки, инструмента и инвентаря. Данные о первоначальной стоимости, амортизации, количестве соответствующих элементов и видов оборудования рассчитаны в табл. 9.2. Нормы амортизационных отчислений На определяется по формуле 1 , (9.8) Ha Tпи где Т пи – срок полезного использования основных средств, лет. (приложение 4). Результат расчета амортизации отчисления приведены в табличной форме (табл.9.2). Таблица 9.2 Расчет годовых амортизационных отчислений (базовый и проектный варианты) 30 Наименование оборудования, транспортных средств, оснастки, инструмента Количество, единиц, шт. Норма амортизации, % Срок полезного использования, лет Первоначальная стоимость, млн руб. Годовые амортизационные отчисления, млн руб. 1 2 3 4 5 6 Итого 9.10. Расчет производственной себестоимости Производственная себестоимость рассчитывается по формуле Спр = Сцех + Собщехоз. + Спроч, (9.9) где Собщехоз. – общехозяйственные расходы, млн руб. В статью «Общехозяйственные расходы» включаются расходы на общее обслуживание, организацию производства и управление предприятием. Они являются составной частью калькуляции расходов на производство продукции и представляют в основном постоянные затраты: расходы на оплату труда работников аппарата управления предприятием; содержание и эксплуатацию легкового транспорта, технических средств управления; текущие расходы, связанные с природоохранными мероприятиями; амортизацию, содержание и ремонт зданий, сооружений и инвентаря общехозяйственного назначения; расходы на оплату консультационных, информационных и аудиторских услуг; износ нематериальных активов; фактические непроизводительные затраты, которые невозможно отнести на цеховые расходы. Прочие производственные расходы В статью «Прочие производственные расходы» включаются затраты, не предусмотренные в предыдущих калькуляционных статьях: по предпродажной подготовке и гарантийному обслуживанию сложной техники; гарантийному ремонту и гарантийному обслуживанию изделий, на кото31 рые установлен гарантийный срок службы в части оплаты услуг сторонних организаций. При этом затраты на предпродажную подготовку и гарантийное обслуживание определяются изготовителем в процентном отношении к стоимости сложной техники по результатам анализа фактических затрат за предшествующий период (год). Если такой анализ провести невозможно (продукция новая и планируется к выпуску), то данные затраты определяются в пределах нормативов затрат на устранение отказов, нормативного времени устранения отказов, произошедших по вине изготовителя при ее эксплуатации, с учетом конструктивных особенностей техники, организации технического обслуживания по гарантийному обслуживанию. Расчет статьи «Общезаводские расходы» производиться на основании нормативных расходов: Собщехоз. = Со.зּНр.общехоз., (9.10) где Собщехоз. – затраты по статье «Общехозяйственные расходы», млн руб.; Нр.общехоз.- норматив общехозяйственных расходов (прил. 3); Со.з. – основная заработная плата производственных рабочих, млн руб. 9.11. Расчет полной себестоимости Полная себестоимость Спол. равна сумме производственной себестоимости, расходов на реализацию продукции и налогов, относимых на себестоимость: Спол = Спр + Среал + Сно, (9.11) где Спр – производственная себестоимость, млн руб.; Среал – затраты, связанные с реализацией продукции, млн руб.; Сно – налоги, относимые на себестоимость, млн руб. Расходы на реализацию (коммерческие) принимаются в размере 1 – 4% от производственной себестоимости. Это так называемые внепроизводственные расходы, связанные с реализацией продукции. Они включают расходы на тару, упаковку, хранение, отгрузку, содержание сбытовой сети, транспортировку продукции до потребителя. С учетом этих затрат формируется полная себестоимость продукции. Налоговые отчисления, относимые на себестоимость продукции, могут быть рассчитаны на основе укрупненного норматива отчислений и платежей на предприятии, по формуле 32 Сно где Спр Н но , 100 Сно – налоговые отчисления, млн руб.; Спр – производственная себестоимость, млн руб.; Нно – принятый укрупненный норматив, %. (9.12) Результаты расчета полной себестоимости продукции и детали группируются в табл. 12.1. 9.4. Группировка себестоимости по статьям калькуляции по базовому и проектному вариантам Таблица 9.3 Калькуляция себестоимости Статьи калькуляции 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Вид себестоимости, млн руб. полная единицы продукции базовый проектный базовый проектный Сырье и материалы Возвратные отходы (вычитаются) Покупные комплектующие изделия, полуфабрикаты, работы и услуги производственного назначения Основная заработная плата производственных рабочих Дополнительная заработная плата производственных рабочих Отчисления от фонда зарплаты в бюджет и внебюджетные фонды Общепроизводственные расходы Амортизация оборудования, транспортных средств, инструмента, оснастки. Итого: цеховая себестоимость Общехозяйственные расходы (без амортизации) Потери от брака (отсутствуют) Прочие производственные расходы принять равными нулю Производственная себестоимость Расходы на реализацию продукции Полная себестоимость 33 10. РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРОЕКТА В качестве технико-экономических показателей проекта рассчитываются: - показатели производительности труда (выработка на одного производственного рабочего и трудоемкость изготовления единицы продукции); - фондоотдача основных средств; - материалоемкость изготовления единицы продукции; 10.1. Расчет показателей производительности труда 1. Трудоемкость изготовления единицы продукции (ч-дн/шт.) рассчитывается по формуле Т пр FЧ ср Nв , (10.1) где F – плановый (или фактический) фонд рабочего времени, дн.; Чср – среднесписочная численность производственных рабочих, чел. Nв – объем выпуска продукции, шт. 2. Годовая выработка Вг (млн руб./чел) в денежном выражении рассчитывается по формуле , (10.2) где Спол – полная себестоимость, млн руб. 10.2. Расчет фондоотдачи Фондоотдача (Фот, руб/руб) рассчитывается по формуле , где (10.3) ОСсг – среднегодовая стоимость основных средств, млн руб. Среднегодовая стоимость основных средств рассчитывается как ОС П ОС П (10.4) ОСсг Онг вв 1 выб 2 , 12 12 где П1 – число полных месяцев, в течение которых введенные основные средства находились в эксплуатации; П2 – число месяцев не эксплуатируемых основных средств, выбывших до конца текущего года; ОСвв – введенные в эксплуатацию основные средства; ОСвыб – выбывшие основные средства; ОСнг – основные средства на начало года. 34 Обратный показатель фондоотдачи характеризует фондоемкость продукции: 1 . (10.5) Фе Фотд Фондоемкость характеризует сумму стоимости основных средств на производство единицы продукции. 10.3. Расчет материалоемкости единицы продукции Материалоемкость продукции различают удельную и общую. Удельная материалоемкость изделия характеризует расход материалов на натуральную единицу или на рубль стоимости выпускаемой продукции. Измеряется в физических единицах, денежном выражении или в процентах, которые отражают стоимость материалов в общих издержках производства продукции, в себестоимости. Общая материалоемкость ( М об , руб/руб) характеризует величину затрат материалов в расчете на единицу продукции: , где (10.6) Зм – затраты на основные материалы, млн руб. 10.4. Расчет фондовооруженности труда производственных рабочих Фондовооруженность труда ( Фв , руб/чел.) производственных рабочих рассчитывается по формуле ОСсг , (10.7) Фв Ч ср где Чср – среднесписочная численность основных производственных рабочих, чел. Основное технико-экономические показатели по базовому и проектному вариантам в табл. 10.1. Таблица 10.1 Основные технико-экономические показатели проекта Показатели Ед. изм. 1. Годовой объем выпуска продукции: 1.1. В натуральном выражении (Nв) 1.2. В денежном выражении (NвСпол) тыс. шт. млн руб 35 Варианты базовый проектный 2. Полная себестоимость детали млн руб. 3. Выработка на одного производственного рабо- млн руб чего (п. 1.2 : кол-во основных рабочих) . 4. Трудоемкость изготовления продукции ч/шт. 5. Среднемесячная заработная плата по участку млн руб 6. Фондоотдача руб./руб 7. Материалоемкость продукции руб./руб Спол – полная себестоимость производства единицы продукции. В заключении в пояснительной записке рекомендуется проанализировать показатели и сделать выводы. Литература 1. Бабук, И.М. Экономика предприятия: учеб. пособие для студентов техн. специальностей / И.М. Бабук. – Минск: ИВЦ Минфина, 2006. – 322 с. 2. Бабук, И.М. Методическое пособие по расчету экономической эффективности внедрения новых технологических процессов для студентов машиностроительных специальностей (дипломное проектирование) / И.М. Бабук, Б.И. Гусаков. – Минск: БГПА, 1993. – 36 с. 3. Бабук, И.М. Технико-экономическое обоснование производства нового изделия. Курсовое проектирование: учеб. пособие для эконом. специальностей вузов / И.М. Бабук, И.Р. Гребенников. – Изд. 3-е, перераб. и доп. – Минск: БНТУ, 2003. – 90 с. 4. Инструкция о порядке применения Единой тарифной сетки работников Республики Беларусь: утв. Постановлением Мин-ва труда и соц. защиты Респ. Беларусь от 30.03.2004г. № 31. 5. Инструкция о порядке начисления амортизации основных средств и нематериальных активов: утв. Постановлением Мин-ва экономики, Мин-ва финансов, Мин-во статистики и анализа, Мин-ва архитектуры и строительства Респ. Беларусь от 30.03.2004г. № 87/55/33/5. 36 6. Кастрюк А.П., Королько А.А. Организация производства и менеджмент в машиностроении: учеб.-метод. комплекс для студентов техн. специальностей. Ч.2. – Новополоцк: ПГУ, 2006. – 176 с. 7. Мазер, Г.Я. Экономика машиностроения: учеб. пособие / Г.Я. Мазер. – М.: Изд-во МГОУ, 2008. – 328 с. 8. Новицкий, Н.И. Организация планирования и управление производством: учеб-метод. пособие / Н.И. Новицкий, В.П. Пашуто; под ред. Н.И. Новицкого. – М.: Финансы и статистика, 2006. 9. Налоги и налогообложение: учебник / Н.Е. Заяц и др.; под общ. ред. Н.Е. Заяц. – Минск: Выш. шк., 2004. – 303 с. 10. Организация планирования и управление производством: практикум (курсовое проектирование) / Н.И. Новицкий [и др.]; под ред. Н.И. Новицкого. – М.: КНОРУС, 2006. 11. Проектирование технологических процессов в машиностроении: учеб. пособие для вузов/ И.П. Филонов [и др.]. – Минск: Технопринт, 2003. 12. Пашуто, В.П. Организация и нормирование труда на предприятии: учеб. пособие / В.П. Пашуто. – Минск: Новое знание. 2002. – 319 с. 13. Сачко, Н.С. Планирование и организация машиностроительного производства. Курсовое проектирование: учеб. пособие / Н.С. Сачко, И.М. Бабук. – Минск: Новое знание, 2009. – 240 с. 14. Сачко, Н.С. Организация и оперативное управление машиностроительным производством: учебник / Н.С. Сачко. – Минск: Новое знание, 2008. – 635 с. 15. Синица, Л.М. Организация производства: учеб. пособие для студентов вузов. – 2-е изд., перераб. и доп. – Минск: ИВЦ Минфина, 2004. – 521 с. 16. Экономика и организация производства в дипломных проектах: учеб. пособие для машиностроительных вузов / К. М. Великанов [и др.]; под общ. ред. К.М. Великанова. – 4-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-е, 1986. – 285 с. 17. Экономика предприятия: учеб. пособие / А.И. Ильин [и др.]; под общ. ред. А.И. Ильина. – 3-е изд.; перераб. и доп. – М.: Новое издание, 2005. – 698 с. 18. Фатхутдинов, Р.А. Организация производства: учебник / Р.А. Фатхутдинов. – М.: Инфра-М, 2007. 19. Курсовое проектирование по технологии машиностроения / под ред. А.Ф. Горбацевича. – Минск: Выш. шк., 1988. – 288 с. 37 ПРИЛОЖЕНИЯ Приложение 1 Нормативно-плановые показатели № п/п 1 2 3 4 5 6 7 Показатели Эффективный годовой фонд времени одного рабочего, ч Месячная тарифная ставка первого разряда, принимается по данным предприятия. Отчисления в фонд обязательного страхования от заработной платы, % Отчисления в фонд социальной защиты населения от фонда заработной платы предприятия, % Ставка налога на недвижимость, % Ставка налога на прибыль, % Ставка налога на добавленную стоимость, % 38 Значение 1814 1 34 1 18 20 Приложение 2 Уровень управления Номер строки Тарифная сетка работников отраслей хозрасчетного сектора экономики Республики Беларусь Категория, тарифная должность Разряд 11 12 13 14 15 16 17 18 19 20 Коэффициент 1,00 1,16 1,35 1,57 1,73 1,90 2,03 2,17 2,32 2,48 2,65 2,84 3,04 3,25 3,48 3,72 3,98 4,18 4,39 4,6 1 2 3 4 5 6 7 Рабочие на работах с нормальными условиями труда 2 Технические исполнители 3 Руководители подразделений хозяйственного обслуживания 4 Специалисты со средним специальным образованием 4,1 Специалист 4,2 Специалист 2-й категории 4,3 Специалист 1-й категории 5 Специалисты с высшим образованием 5,1 Специалист 5,2 Специалист 2-й категории 5,3 Специалист 1-й категории 5,4 Ведущий специалист Руководители функциональных служб, отделов 6 1 Начальник бюро, сектора 7 2 Начальник отдела, центральной лаборатории 8 3 Главный специалист 9 4 Главный инженер Линейные руководители 10 1 Мастер 11 2 Старший мастер 12 3 Начальник участка, смены 13 4 Начальник цеха 14 5 Начальник производства 15 6 Руководитель предприятия 1 39 8 9 10 21 22 23 4,84 5,08 5,33 Приложение 3 Нормативы косвенных расходов для расчета себестоимости единицы продукции, % Наименование статей затрат Виды производств автотракто- станкоприбороростроение строение строение 1. Возмещение износа специального инструмента и оснастки (от основной заработной платы производственных рабочих) 20 – 25 2. Общепроизводственные расходы (от основной заработной платы производственных расходов)* 200 – 280 3. Общезаводские (общехозяйственные) расходы (от основной заработной платы производственных рабочих)* 90 – 120 5. Прочие производственные расходы (от производственной себестоимости) 3,5 – 5,0 6. Коммерческие расходы (от производственной себестоимости) 3,5 – 5,0 7. Нормативы дополнительной заработной платы 20 – 30 8. Норматив премий и доплат к зарплате 30 – 50 9. Норматив рентабельности единицы продукции 12 – 15 15 – 20 10 – 15 Низ 140 – 200 90 – 120 Нц 80 – 100 60 – 70 Ноз 2,5 – 3,0 1,5 – 2,0 Нпр 2,5 – 3,0 1,5 – 2,0 Нк 20 – 30 20 – 30 Ндоп 30 – 50 30 – 50 Нпд 12 – 15 12 – 15 Нрен * – от фонда основной заработной платы производственных рабочих. 40 Условные обозначения Приложение 4 Нормативные сроки эксплуатации основных средств и нормы амортизации Группы и виды основных средств Нормативный срок полезного использования, лет Норма (коэффициент) амортизационных отчислений, % 100 0,01 83,3 0,012 10 0,05 8 0,067 7 0,083 8 0,072 ЗДАНИЯ Здания производственные и непроизводственные. Здания многоэтажные (более двух этажей) за исключением многоэтажных зданий типа этажерок специального технологического назначения здания одноэтажные с железобетонными и металлическими каркасами, со стенами из каменных материалов, крупных блоков и панелей с железобетонными, металлическими и другими долговечными покрытиями с площадью пола свыше 5000 кв. м Здания двухэтажные всех назначений, кроме деревянных всех видов; здания одноэтажные с железобетонными и металлическими каркасами, со стенами из каменных материалов, крупных блоков и панелей, с железобетонными, металлическими и другими долговечными покрытиями, с площадью пола до 1000 кв. РАБОЧИЕ МАШИНЫ И ОБОРУДОВАНИЕ Металлорежущее оборудование Металлорежущее оборудование массой до 10т. отраслей машиностроения и металлообработки. Станки с ручным управлением, включая прецизионные, классов точности А, В, С, Н, П (универсальные, специализированные и специальные) Станки металлорежущие с ЧПУ, в том числе обрабатывающие центры, автоматы и полуавтоматы без ЧПУ (универсальные, специальные, специализированные и агрегатные), автоматические (станочные) линии Гибкие производственные модули, роботизированные технологические комплексы Гибкие производственные системы, 41 включая сборочное, регулировочное и окрасочное оборудование ПОДЪЕМНО-ТРАНСПОРТНЫЕ И ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ Краны башенные и краны на автомобильном ходу грузоподъемностью до 10т; краны на пневматическом ходу грузоподъемностью до 16 т Краны на гусеничном ходу автомобильного типа грузоподъемностью до 40т Краны козловые общего назначения грузоподъемностью до 15т Перегружатели; автопогрузчики пневмоколесные Электропогрузчики, погрузчики, контейнерные, фронтальные и боковые ПРОИЗВОДСТВЕННЫЙ И ХОЗЯЙСТВЕННЫЙ ИНВЕНТАРЬ Контейнеры универсальные металлические, включая сейфы Электроарматура и электроприборы Передаточные тележки (трансбордеры) Стеллажи стеночные Торцеватели приводные отборщики металла, носители пачек металлопроката, опрокидыватели тары, установки фасовки крепежа, механизированные устройства к кранам и погрузчикам 10,0 0,1 11,0 0,091 20 0,05 5 0,189 6,0 0,167 15 6,5 5 8 10 8,3 12,5 5,6 6,0 15,4 Приложение 5 Значения коэффициентов учитывающих дополнительную площадь Площадь занимаемая единицей оборудования, м2, Sоб Коэффициент, учитывающий дополнительную площадь, Кд До 3 5 5 5 5 – 10 10 – 15 15 – 20 20 – 40 40 – 75 4,0 42 3,5 3,0 2,5 2,0 Свыше 75 1,5 Приложение 6 Исходные данные по базовому варианту технологического процесса и перечень отделов предприятия, где студент проходит преддипломную практику № п/п Исходные данные 1 Технические (паспортные) параметры оборудования 2 Мощность базового варианта техники 3 Производительность техники 4 5 6 7 8 9 10 11 12 Норма расхода материалов и величина отходов по ним, расхода комплектующих изделий Трудоемкость изготовления объекта базового варианта по видам и разрядам работ Годовая производственная программа выпуска Цены на материалы и отходы по ним, на покупные комплектующие изделия Транспортно-заготовительные расходы на материалы и покупные комплектующие изделия Значение коэффициентов: Расхода инструмента и приспособлений целевого назначения Расходов на содержание и эксплуатацию оборудования Общецеховых расходов Общехозяйственных расходов Непроизводительные расходы Оптовые цены на оборудование, на котором изготавливается оборудования. Продолжительность работы отдельных групп оборудования, по изготовлению базового варианта техники, м/ч. Площадь, занимаемая базовым вариантом техники, цена 1 м2 площади. 13 Стоимость 1 КВТ ч энергии 15 Коэффициент выполнения норм времени на технологических операциях. 43 Отделы, систематизирующие информацию Отдел главного конструктора Отдел главного конструктора Отдел главного конструктора Отдел главного технолога Отдел главного технолога Планово-экономический отдел Планово-экономический отдел Планово-экономический отдел Планово-экономический отдел Планово-экономический отдел Планово-экономический отдел Планово-экономический отдел Отдел главного энергетика Отдел труда и заработной платы Приложение 7 Значение коэффициента оптимальной занятости рабочего в течение времени цикла многостаночного обслуживания Масса обрабатываемой детали, кг 1–7 8 9 10 11 12 13 14 16 18 20 Число деталеопераций, выполняемых на рабочем месте в течение смены до 500 501 – 1200 1201 – 1900 1901 – 2600 1,00 1,00 1,00 1,00 0,99 0,97 0,96 0,95 0,93 0,92 0,91 0,89 0,88 0,87 0,85 0,84 0,84 0,81 0,80 0,78 0,78 0,76 0,74 0,73 0,73 0,70 0,69 0,68 0,67 0,65 0,64 0,62 0,57 0,54 0,53 0,51 0,46 0,43 0,42 0,41 0,35 0,33 0,31 0,30 44