Применение методов функционального и операционного

advertisement

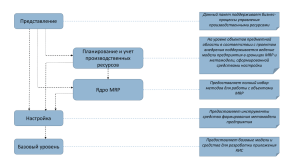

ПРИМЕНЕНИЕ МЕТОДОВ ФУНКЦИОНАЛЬНОГО И ОПЕРАЦИОННОГО УПРАВЛЕНИЯ ДЛЯ ОПТИМИЗАЦИИ МАТЕРИАЛЬНОГО ОБЕСПЕЧЕНИЯ СОВРЕМЕННОГО ПРОИЗВОДСТВА Д. П. Косицын ПетрГУ, г. Петрозаводск Материальное обеспечение является одной из важнейших задач организации современного производства. К настоящему времени существует большое количество различных методологий управления запасами предприятий. Переход производства от плановой экономики к рыночной породил множество проблем. Эти проблемы требуют более тонкого подхода к управлению производственными мощностями и прочими службами предприятий. Управление практически любым бизнесом можно разбить на несколько крупных разделов, которые определяют различные точки зрения на сам процесс управления. Среди них можно выделить три точки зрения. – управление финансами. – управление материальными потоками (логистика); – управление производством. Управление финансами подразумевает описание движения денежных потоков на предприятии. Управление материальными потоками описывает движение материальных ресурсов, складские запасы, заказы на производство, заказы на поставку сырья. Производственное управление описывает последовательность и правила производственных функций, технологии производства. Для предприятий ЦБК наиболее интересным является производственное управление. Для обеспечения нормальной деятельности производства необходима четкая работа служб управления материальными ресурсами. Исторически на практике управления любым производством, а следовательно и в ЦБП, сформировался некий стандарт функционального рассмотрения бизнес-процессов. Под стандартом нужно понимать методологии управления с набором понятий и определений, которые применяются для описания управления конкретными процессами. 1. Объемно-календарное планирование (ОКП). Самым простым стандартом управления производством является объемно-календарное планирование (Master planning scheduling – MPS). Предприятие должно планировать по периодам (финансовым или технологическим) работу всего производства, объемы пополнения запасов материальных ресурсов. В условиях большой мощности производства сразу появляется круг проблем, одной из которых является проблема прогнозирования объема и срока поставки. Применение математических методов при реализации объемно-календарного планирования помогло решить часть вопросов, но не все. Необходимо четко прогнозировать потребности в ресурсах на длительное время, учитывать длительность и потребность в складских площадях. Но это относится к таким складируемым ресурсам, как древесина, уголь и т. д. Если же принять во внимание одновременно технологический и логистический аспекты управления, то необходимо рассматривать такие ресурсы, как энергия, пар, вода, складирование которых невозможно. 2. Статистическое управление. Если рассмотреть деятельность предприятия за некоторый промежуток времени, можно определить потребности в материальных ресурсах, изменение мощности производства и другие параметры в разрезе интервалов времени. Применение метода позволяет на основании статистических данных построить достаточно достоверные прогнозы потребностей как в складируемых, так и в нескладируемых ресурсах. Множество методов управления с применением статистического аппарата образует стандарт, который получил название "Статистическое управление запасами" (" statistical inventory control" – SIC). Автором был проведен анализ потребностей в материальных ресурсах ремонтно-механического производства на предприятиях ЦБП. На основании информации об использовании ресурсов были выявлены объемы неснижаемых запасов, прогноз потребностей на ближайшие периоды планирования. Кроме этих оценок вычислены так называемые "уровни пополнения запасов" – количество ресурсов, выше которого не рекомендуется поднимать уровень складского запаса конкретного вида номенклатуры. Также найдены и "точки заказа", которые определяют уровень складских запасов, при достижении которого необходимо сделать заказ поставщику. 3. Управление нормативно-плановой информацией о продуктах и предприятии. Серьезные проблемы появляются с началом выпуска сложных изделий, количество компонент в которых может измеряться тысячами, при этом сборка производится на различных технологических линиях или производствах. Примером такого процесса является ремонтно-механическое производство любого ЦБК и прочие инженерные цеха. Современное производство изготовляет сложные агрегаты и узлы для технологического оборудования. Данные, касающиеся состава продуктов, способа их изготовления, а также параметры работы с продуктами компании различных модулей часто называют данными о продукте. Данные о составе изделий и нормах расхода сырья, материалов и компонентов на единицу измерения готовой продукции определяются одним термином ВОМ (Bill of material) или спецификацией продукта. 4. Система MRP. С развитием и усложнением технологических процессов необходимо обращать внимание на промежуточные стадии технологического процесса, промежуточные сборки, которые в свою очередь могут производиться в ходе единого процесса, на вспомогательных производствах, а также быть заказанными на выполнение у стороннего подрядчика. Понимание процесса усложняется, если материалы или полуфабрикаты могут производиться как на предприятии, так и заказываться на стороне. В таких условиях ведется работа по отслеживанию потребности в готовой продукции, материальных ресурсах, в результате чего, с учетом наличного складского запаса, формируется календарная программа потребности в изделиях, сырье и материалах, деталях и сборочных единицах. Эта задача в компьютерном варианте, которая призвана для решения проблемы формирования заказа, опираясь на данные ОКП, впервые была решена в начале 60-х гг. получила название MRP (Material Requirements Planning) – планирование потребности в материалах. 5. Планирование производственных мощностей. Достаточно быстро и вполне естественно аналогичная методология была разработана и для планирования производственных мощностей – CRP (Capacity Requirements Planning). Уровень сложности данной задачи существенно выше, чем у MRP. Это обусловлено более сложной структурой технологического цикла для производства различных операций. Планирование потребностей в мощностях сравнительно редко применяется на практике отдельно от MRP. Методология призвана информировать обо всех расхождениях между планируемой загрузкой и имеющимися мощностями, позволяя предпринять необходимые регулирующие воздействия. При этом каждому изготавливаемому изделию или продукции назначается соответствующий технологический маршрут с описанием ресурсов, требуемых на каждой его операции. Данная система не занимается оптимизацией загрузки, а лишь осуществляет расчетные функции по заранее определенной производственной программе согласно описанной нормативной информации. 6. Методология MRP II. Объединение двух стандартов планирования MRP и CRP позволяет развить технологию планирования, ориентированную на применение корпоративных информационных систем, которые затрагивают весь круг задач управления промышленным предприятием на оперативном уровне – MRP II стандарт. Одной из важнейших функций MRP II является обеспечение всей необходимой информацией тех, кто принимает решения в сфере управления финансами. Совместное планирование материальных потоков и производственных мощностей позволяет поднять всю систему планирования на новый уровень. Необходимо заметить, что при финансовом анализе, проводимом в рамках MRP II, не учитываются косвенные затраты и такой важный параметр планового учета, как диаграмма финансовых и материальных потоков. 7. Планирование ресурсов предприятия. В начале 90-х годов появился еще не до конца сформировавшийся стандарт, который получил название "планирование ресурсов предприятия" – Enterprise resource planning (ERP), который является более совершенным, чем MRP II. Системы ERP отличаются от типичной системы MRP II следующими техническими характеристиками: графический интерфейс пользователя, объектно-ориентированная база данных, использование языков четвертого поколения и программного инструментария для разработки, клиент-серверные архитектуры и открытость систем. Примером такой системы является внедренная на ОАО "Архангельский ЦБК" система R/3 фирмы SAP, которая состоит из модулей для продаж и дистрибьюции, финансового учета, финансового контроллинга, планирования производства, управления основными активами, персоналом, материалами, качеством, проектами, эксплуатацией производственных мощностей, оперативного управления исполнением производственных заказов. 8. Планирование ресурсов, синхронизированное с потребителем. Последняя из концепций управления производственными ресурсами – CSRP – планирование ресурсов, синхронизированное с потребителем. Сущность данной концепции состоит в том, что при планировании и управлении компанией можно и нужно учитывать не только основные производственные и материальные ресурсы предприятия, но и все те ресурсы, которые обычно рассматриваются как вспомогательные. Основа этой методологии планирования – интеграция покупателя в процесс производства. Синхронизация деятельности покупателя с исполнителем и планирующим центром предприятия обеспечивает способность оперативно выявлять благоприятные возможности для создания преимуществ в конкуренции. В CSRP впервые предложена методология ведения производственного цикла, основанная на текущей информации от покупателя. Выводы Планирование производства в современных условиях является довольно сложной задачей, которая требует должного внимания и комплексного подхода. Старые модели планирования уже не применимы. Новые сложны в использовании. Системы планирования, такие как ERP и объемно-календарное планирование, являлись приоритетными моделями на протяжении прошлого столетия. Новая методология CSRP стала доминирующей моделью нынешнего десятилетия. CSRP предлагает новый набор бизнес-функций, которые делают возможным для производителя повышение качества продукции, позволяют разработать решения и услуги, которые сделают их (производителей) необходимыми для клиентов. Благодаря CSRP повышается качество и скорость обслуживания заказчика.