zaschitnye_pokrytia

advertisement

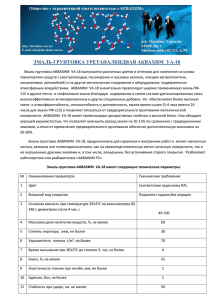

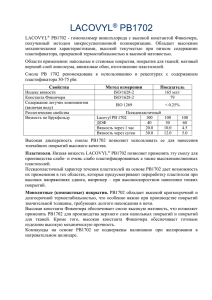

Технологии предупреждения и борьбы с солеотложением Метод предотвращения солеотложения. Защитные покрытия. Выполнила: Ращупкина Виолетта Группа: РН 12-03 Москва 2015 Принцип действия - использование покрытий рабочих поверхностей, контактирующих с солевыми растворами, веществами, имеющими малую адгезию к солям: стекло, эмаль лаки, полимер и пластики. • Преимущество метода состоит в том, что он не усложняет технологию эксплуатации внутрискважинного оборудования. • Недостатки - сложность нанесения на поверхности, высокая стоимость и относительная недолговечность и хрупкость покрытий. РАБОТА ДЕТАЛЕЙ УЭЦН С ПОЛИМЕРНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ. Информация. Добыча углеводородов в современных условиях сопряжена с рядом осложняющих факторов, которые приводят к преждевременному выводу насосного оборудования из эксплуатации. Значительная доля отказов по УЭЦН связана с солеотложениями и коррозией металлических изделий. Для борьбы с солеотложениями эффективны методы ингибирования через откачиваемую среду, однако содержащиеся в ингибиторах кислоты усиливают коррозию. Одновременно защитить от коррозии, сократить отложения солей и снизить содержание мехпримесей в проточных частях насосов можно посредством применения полимерных протекторных покрытий на рабочих органах УЭЦН. Мировой и отечественный опыт свидетельствует о хороших результатах использования в качестве покрытий полимерной матрицы, основанной на полифениленсульфиде. Защита УЭЦН полимерными покрытиями широко применяется за рубежом. При выборе основы антисолевого коррозионностойкого покрытия для деталей насосных ступеней, концевых элементов и других дета- лей погружного насосного оборудования предпочтение в большинстве случаев отдается полимерной матрице, основанной на полифениленсульфиде (ПФС). Этот полимер производится такими компаниями, как Chevron Phillips Chemical (Ryton®), Ticona Engineering Polymers (Fortron®) и рядом других. Характеристика, выгода и преимущества технологии. Протекторные ПФС - покрытия изделий из металла снижают активность отложения солей, обладая высокими диэлектрическими свойствами, эффективно защищают корпусные детали ПЭД и ГЗ от коррозии, а введение твердых наполнителей обеспечивает износо- и задиростойкость. • Протекторные ПФС - покрытия могут наноситься как на основе порошковых, так и на основе суспензионных композиций. При нанесении покрытий из порошковых композиций применяется трибонапыление и электростатическое напыление, а в случае покрытий из суспен-зионных композиций - электрофорезное осаждение и жидкоструйное напыление либо окунание, которое позволяет снизить трудоемкость и сложность процесса. Сегодня отечественные нефтедобывающие и сервисные компании не особенно широко применяют антисолевые и коррозионностойкие покрытия на основе ПФС для защиты погружного насосного оборудования в силу нескольких причин. • • Основное опасение состоит в том, что покрытия могут быть недостаточно стабильными, что в свою очередь не позволяет исключить риски отказов по причине снижения подачи УЭЦН изза подслойной коррозии и отслоения покрытий. • Вторая причина — высокая стоимость услуги по нанесению качественных покрытий при опытном и мелкосерийном производствах. Кроме того, многие компании отказываются от покрытий, поскольку считают, что ингибиторных технологий вполне достаточно для защиты от коррозии и солеотложения. На самом деле качество покрытия во многом зависит от предварительной подготовки поверхности. К примеру, исключить подпленочную коррозию можно только за счет специальных технологий подготовки поверхности деталей УЭЦН. Хорошие результаты дает очистка поверхности методом пескоструйной обработки с последующим нанесением сшивающего агента праймера с функцией коррозионной защиты между основным металлом и протекторным полимерным покрытием (см. «Керамическая сшивающая подложка»). После кипячения в модельной жидкости при темпера- туре 120°С в течение 72 ч двух изделий — с покрытием без праймера и с покрытием с праймером — на первом образце образовалась подпленочная коррозия и отслоение, тогда как второй образец остался в неизменном состоянии. Диапазон применимости. ПФС сохраняет уникальную химическую стойкость при температуре до 200°С и pH, равный 2–14. Этому полимеру присущи стойкость в условиях агрессивной среды, теплопроводность и теплостойкость, а также низкое водопоглощение . В отечественной и зарубежной практике композиционные полимеры на основе ПФС применяются, вопервых, в самих изделиях, включая колодки муфт и шайбы кабельных вводов, рабочие колеса центробежных насосов, направляющие аппараты центробежных насосов, защитные колпаки ПЭД, скважинные центраторы и детали газосепараторов. Во-вторых, в качестве протекторных покрытий таких изделий из металла, как рабочие ступени центробежных насосов, концевые де- тали насосного оборудования, входные модули насосов, детали вихревых отделителей мехпримесей, корпусные и концевые детали фильтров, корпусные дета- ли ПЭД, НКТ и резьбы муфт НКТ, подшипники. Опыт применения. Испытания ПФС-покрытий совместно с компаниями «НОВОМЕТПермь» и «Тюменнефтегаз». Неплохие результаты дали гидроабразивные испытания. На рабочие ступени УЭЦН было нанесено покрытие Chemlon® (торговое название порошковой композиции ПФСпокрытия компании Akzo Nobel). До проведения гидроабразивных испытаний толщина покрытия в поперечном сечении направляющего аппарата составляла 52±18 мкм, после испытаний — 40±15 мкм. Износ покрытия на большей поверхности отсутствовал или был незначительным. Полный износ покрытия наблюдался только в одном месте (см. «Покрытие Chemlon® направляющего аппарата УЭЦН до и после проведения гидроабразивных испытаний»). Покрытие рабочего колеса УЭЦН осталось после проведения гидроабразивных испытаний практически неизменным, износа не наблюдалось. Стендовые испытания рабочих ступеней с покрытиями Chemlon® показали низкую шероховатость и высокую адгезию к поверхности анализируемых изделий. Среднее значение толщины покрытия находилось в пределах 45–52 мкм. На покрытии наблюдалось слабое протекание процессов солеотложения, а износ покрытия внутренней стенки направляющего аппарата начинался на участке, где поток жидкости, выходящий из проточных каналов рабочего колеса, резко меняет свое направление с радиального на осевое, из-за чего скорость потока увеличивается до 0,4 мкм/сут., и износ происходит менее чем за четыре месяца работы в скважине. В других местах покрытие не изнашивается или изнашивается незначительно (см. «Результаты стендовых испытаний рабочих ступеней с ПФС-покрытиями Chemlon®»). Подконтрольная эксплуатация УЭЦН с ПФС-покрытием проходила на Кольчинском м/р (куст 2, скважина 340). Наработка УЭЦН составляла 933 суток, в период эксплуатации скважина не подвергалась химическим обработкам. Подбор скважины, разработку и согласование программы с поставщиками оборудования , а также анализ результатов эксплуатации УЭЦН с ПФС- покрытием осуществляла компания «Тюменнефтегаз». Применялись два состава ПФС-покрытия: чистый ПФС и ПФС с наполнителями. Результаты разборки ЭЦН-50-2100 после подконтрольной эксплуатации без использования ПФС-покрытий показали наличие соли в головке насоса — солью были забиты первые 10 ступеней в верхней секции насоса с непокрытыми рабочими колесами (см. «Результаты разборки ЭЦН-502100 после подконтрольной эксплуатации без ПФС- покрытия»). Результаты разбора ЭЦН–50-2100 с рабочими коле- сами с применением покрытий из ПФС и из специальной композиции на основе ПФС после подконтрольной эксплуатации показывают, что в случае применения ПФС без добавок (состав № 1) имели место подпленочная коррозия и отслоение покрытия. На колесах с по- крытием, которое было изготовлено из специальной композиции на основе ПФС (состав № 2), отложение солей и отслоение покрытия отсутствуют. Наблюдается высокая адгезия покрытия и поверхности изделия (см. «Результаты разборки ЭЦН-50-2100 после подконтрольной эксплуатации с ПФСпокрытием и с покрытием из специальной композиции на основе ПФС»). В верхней части насоса отложение солей на поли- мерных рабочих колесах из ПФС незначительно, в средней и нижней секциях насоса отложения отсутствуют (см. «Состояние верхней, средней и нижней частей ЭЦН–50-2100 после подконтрольной эксплуатации с использованием ПФС-покрытий»). По заключению технической комиссии ОАО «Тюменнефтегаз» (Акт № 459 ТК от 17.03.2009), причиной отказа установки стало снижение подачи в результате солеотложений и засорения проточных каналов рабочих ступеней мехпримесями, а также отслоившимся покрытием состава № 1. Исходя из сравнения эффективности покрытий, техническая комиссия считает целесообразным использование рабочих колес из мате- риала «Райтон» и направляющих аппаратов с покрытием № 2 на основе ПФС. Металл - углеродное лакокрасочное покрытие. Информация. Наиболее перспективным представляется создание антикоррозионного композиционного покрытия на основе токопроводящей смолы (лака), в состав которого входят электро- и химически активные мелкодисперсные металлические порошки и дисперсный технический углеродный продукт. Подбор пленкообразующего. Основа Пк должна обеспечивать достаточную термо- и химстойкость, изностойкость с отсутствием склонности к набуханию и саморастворению в минерализованных водных средах при высоких температурах. Характеристика, выгода и преимущества технологии. •Призвано оказывать комплексные действия по предотвращению карбонатных солеотложений и антикоррозионной защиты металлических поверхностей оборудования; •Механизм воздействия: влияет на процессы солеотложения на поверхности УЭЦН за счет выноса ионов M2+ при помощи жидкости омывающей оборудование в скважине; •Устойчиво при температуре до +300oC; •Не требует термообработки и УФ-отверждения окрашенных деталей и изделий; •Эффективная комбинация модификаторов и ПАВ, обеспечивают хорошие реологические свойства ЛКМ. Удобна в применении и легко готовится к работе; •Применение на окрасочном производстве не требует переучивания и специальной подготовки персонала; •Не требует специального инструмента и оборудования для нанесения ; ВАЖНО: Требуется тщательная очистка поверхности от загрязнений и полное удаление старого лакокрасочного покрытия Диапазон применимости. Для антикоррозионной защиты металлических поверхностей, снижения прочности и замедления образования карбонатных солеотложений на погружных скважинных наносах (типа УЭЦН). Создаёт условия для самоочищения поверхности под воздействием динамики окружающей среды. Обладает комплексным действием на процессы карбонатных солеотложений и обеспечивает антикоррозионные свойства окрашенных поверхностей методом протекторной защиты. Призвано оказывать комплексные действия по предотвращению карбонатных солеотложений и антикоррозионной защиты металлических поверхностей оборудования Механизм воздействия: влияет на процессы солеотложения на поверхности УЭЦН за счет выноса ионов M2+ при помощи жидкости омывающей оборудование в скважине. Опыт применения. Подготовка к первым испытаниям антикоррозионного покрытия в НК «Салым Петролеум» (ХМАО, август 2013 г.) • ЭЦН 1760 EZLine (Schlumberger) • 2695 м, Тпласт = 83 oС, 100 м3/сут, 10-20% H2O 14.09.15 Инженер по разборам ЭЦН проинформировал о ремонте скважины WS-7354 с экспериментальным покрытием ЭЦН после наработки 608 суток. Ремонт производился по причине ГТМ (оптимизация добычи), т.е. вплоть до остановки скважина работала нормально. Отложений на ЭЦН не обнаружено. На фото видно, что покрытие частично осталось на ПЭД, где температура поверхности ниже. Армированные термопластовые трубопроводы Информация о технологии. Материал Kevlar® компанииDuPont используется в качестве компонента армированных термопластовых трубопроводов. Ключевые преимущества термопластовых трубопроводов - это высокая коррозионная стойкость, инертность к агрессивным средам, работоспособность в широком диапазоне температур, удобство транспортировки, монтажа и эксплуатации, низкое отложение солей и АСПО, а также повышенная пропускная способность. Характеристика , выгода и преимущества. Армирование волокном Kevlar®устраняет ограничения, присущие обычным полимерным трубопроводам, и обеспечивает возможность их эксплуатации при высоких давлениях (разрушающее давление до 20 МПа), устойчивость к порывам и порезам. Партнеры компании DuPont предлагают дополнительные решения, в частности, системы электроподогрева и теплоизоляции гибких трубопроводов, а также надежное соединение трубопроводов при помощи электрофузионных и фланцевых соединений. Диапазон применимости. Трубопроводы из армированных термопластов рекомендуется применять на шельфовых месторождениях в качестве шлангокабелей и райзеров. В добыче нефти на суше армированные термо-пласты широко используются вкачестве промысловых трубопроводов, выкидных линий нефтесбора и трубопроводов систем ППД. Наконец, применение армированных термопластов признано идеальным решением для восстановления и бестраншейного ремонта нефтегазопроводов. Фторполимеры. Информация. В мировой практике для защиты НКТ от коррозии, а также предотвращения образования АСПО и отложения солей все чаще применяется фторполимерное покрытие StreaMax™. Как известно, Teflon® и его сополимеры характеризуются минимальной поверхностной энергией, благодаря чему на поверхности, покрытой такими материалами, практически не происходит отложений АСПО. Так, в течение 34 месяцев скважины, оборудованные НКТ с покрытием StreaMax™, эксплуатировались без ремонтов, падения производительности и снижения давления. Соседние скважины, на которых технология StreaMax™ не применялась, приходилось ремонтировать каждые два месяца. Кроме того, за время эксплуатации НКТ с покрытием StreaMax™ в скважинах проводились операции с использованием гибкой насосно-компрессорной трубы, кислотные стимуляции и спускоподъемы оборудования на тросе. Тем не менее, ни одна из этих операций не привела к повреждению защитного покрытия. Диапазон применимости. На сегодняшний день технология StreaMax™ успешно применяется на месторождениях в Канаде, Мексике и Саудовской Аравии. В 2007 году компания DuPont выиграла тендер на поставку НКТ с покрытием StreaMax™ для 30 скважин в Южной Америке. А в 2009 году планируется применение НКТ с защитным покрытием на шельфовых месторождениях в Северном море. Область применения фторполимеров не ограничена только лишь предотвращением образования отложений в скважинах .Фторполимеры Teflon® Teflon FEP и PFA доказали свою эффективность в качестве оболочек силовых кабелей УЭЦН, эксплуатируемых в экстремальных условиях при температуре 230–250°С. Опыт применения. В настоящее время производство таких кабелей налажено в России при технической поддержке компании DuPont. Производимые кабельные конструкции прошли подконтрольные испытания в «РН-Ставропольнефтегазе» и «РН-Юганскнефтегазе». Полиимидно-фторопластовые пленки. Характеристика. Диапазон применимости. До 2001 года компания DuPont предлагала для изоляции обмоток погружных двигателей насосов полиимидно-фторопластовые пленки Kapton® 150FN019 и 200FN919, изготовлявшиеся путем ламинирования фторопластовых пленок к полиимидной основе. В 2001 году в российские стандарты на обмоточный провод была введена специально разработанная пленка Kapton® 150FWA019,производимая по технологии покрытия полиимидной основы фторполимером FEP. 2007 году компания DuPont разработала пленки третьего поколения Kapton® 150PRN411 и 150PRCR411 и в настоящее время предлагает их в качестве решения для изоляции обмоток погружных двигателей насосов. Стороны пленок Kapton®150PR N411 и 150PRCR411 имеют высокотемпературные покрытия разной толщины. Одна сторона покрытия обладает отличной адгезией к медной жиле. Покрытие нанесенное на обратную сторону полиимидной основы, обеспечивает высокую прочность сцепления между слоями изоляции, а также высокую стойкость изоляции к истиранию. Это позволяет укладывать провод в паз без повреждения изоляции обмоток. В продукте Kapton® 150PR -N411 использована стандартная полиимидная основа Kapton® HN,которая в свое время применялась для изготовления пленок Kapton® FN и FWA. В продукте Kapton® 150PR -CR411 применяется полиимидная основа Kapton® CR, обладающая повышенной стойкостью к частичным разрядам и увеличенной теплопроводностью. Такие свойства материала Kapton® 150PRCR411 продлевают срок службы двигателей насосов при температурах эксплуатации выше 200°С в условиях регулирования частоты и колебаний напряжения. Ссылки на источники. 1. 2. 3. 4. 5. Http://glavteh.ru/ ООО « РЕАМ-РТИ», инженерная практика http://www.bakerhughes.com/news-andmedia/resources http://www.dupont.ru/ http://izhnefteplast.ru/