Производство на ОАО "Гидросила"

advertisement

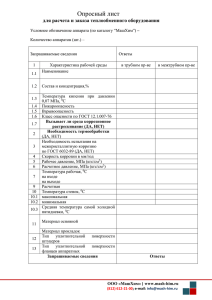

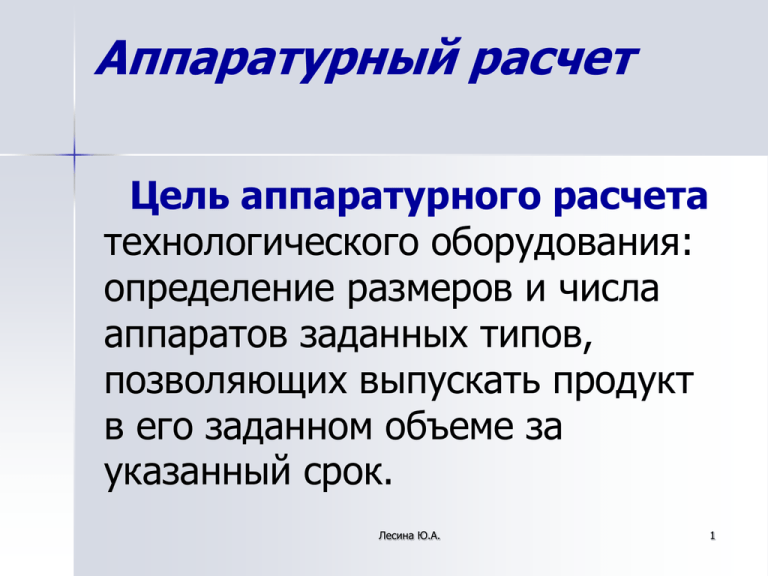

Аппаратурный расчет Цель аппаратурного расчета технологического оборудования: определение размеров и числа аппаратов заданных типов, позволяющих выпускать продукт в его заданном объеме за указанный срок. Лесина Ю.А. 1 Оборудование аппаратурных стадий Основное- используется для реализации стадий получения выделения и очистки продуктов (емкостные аппараты с перемешивающими и теплообменными устройствами, колонны, фильтры и центрифуги, сушилки); Вспомогательное - используется для временного хранения и транспортировки исходных веществ и промежуточных продуктов (мерники, сборники, теплообменники, насосы, компрессоры). Лесина Ю.А. 2 Исходные данные для аппаратурного расчета: предварительная аппаратурная схема; количество веществ, перерабатываемых в каждом отдельном аппарате (материальный баланс); нормы времени работы оборудования; условия эксплуатации оборудования. Лесина Ю.А. 3 Алгоритм расчета и подбор оборудования периодического производства Составление графика гармонизации работы оборудования. Расчет основного оборудования и подбор его по каталогам. Расчет и подбор вспомогательного оборудования. Составление спецификации оборудования. Лесина Ю.А. 4 График гармонизации работы оборудования Цель составления: выбор и определение рационального варианта загруженности и простоев аппаратуры. Требования к составлению: соблюдение поточности процесса, ритмичности, минимального количества простоев оборудования. Лесина Ю.А. 5 Технологический цикл аппарата – упорядоченная последовательность технологических и организационных мероприятий, имеющих конечную продолжительность Продолжительность технологического цикла равна сумме длительностей операций: tij = oij + eij + pi(j-1) + τij + pij + xij Процесс функционирования аппаратов периодического действия изображается в виде графиков Гантта Лесина Ю.А. 6 График Гантта на графиках отображаются только основные аппараты; если передача из одного аппарата в другой пренебрежительно мала по сравнению со временем работы аппарата, то на графике процесс передачи не отображается. В противном случае передача масс из аппарата в аппарат учитывается на графике. Лесина Ю.А. 7 Время работы в реакторе периодического действия х. р. всп. Нормы технологического режима Лесина Ю.А. 8 Расчет времени вспомогательных операций Время заполнения аппарата при подаче жидкости через насос всп.2 Vж . Vн. где Vж. – объем подаваемой жидкости, м3, Vн. – производительность насоса, подающего жидкость, м3/с. Время опорожнения аппарата зависит от способа выгрузки реакционной массы: – разгрузка через трубу передавливания 900 Vр. м. всп.3 – разгрузка через сливной штуцер всп.3 ,с 2 ап. D 1,1103 Vр. м. H 0,5 р . м. D где Vр.м. – объем реакционной массы в реакторе, м3; Dап. – диаметр аппарата, м; Нр.м. – начальная высота уровня реакционной массы в реакторе, м. Лесина Ю.А. 2 ап. ,с 9 Расчет времени вспомогательных операций Время нагрева (охлаждения) при известной площади поверхности теплообмена 4(5) Q4(5) F K 4(5) tср.4(5) (см. тепловой расчет). Лесина Ю.А. 10 Временной график функционирования химико-технологической системы периодического действия: а – без перекрывания технологических циклов: б – в оптимальном временном режиме; в – с параллельно соединенными аппаратами; г – с промежуточными емкостями Лесина Ю.А. 11 Оптимальное число реакторов составляет от 1 до 4 (не более 5-6): применение большего количества малопроизводительных аппаратов приводит к увеличению числа операций загрузки и выгрузки; числа точек контроля и объектов наблюдения; площади производственного помещения и т.д.; при установке меньшего числа высокопроизводительных аппаратов увеличивается время простоя оборудования; установка большегабаритных аппаратов приводит к усложнению некоторых монтажных и строительных работ, затрудняет контроль за протеканием технологического процесса. Лесина Ю.А. 12 Количество операций, которое может быть проведено в течение суток в одном аппарате: 24 Количество операций, которое должно быть проведено за сутки для обеспечения заданной производительности: n Число операций в сутки рекомендуется сохранять постоянным на всех стадиях производства Лесина Ю.А. 13 Согласование работы оборудования по наиболее занятому аппарату необходимо выбрать реактор, имеющий наиболее продолжительный период работы, определить для него количество операций в сутки β, и принять эту величину постоянной для всего оборудования (и основного, и вспомогательного): 24 const Стадия, для которой τ = τц называется лимитирующей по времени. Такой вариант оптимален в том случае, если время работы реакторов различается незначительно. Лесина Ю.А. 14 Согласование работы оборудования по наименее занятому аппарату 1 n1 const; n2 ; n3 , 2 3 где 3 24 3 ; 2 24 2 Лесина Ю.А. . 15 График гармонизации работы оборудования Лесина Ю.А. 16