Слайд 1 - Servisarm.ru

advertisement

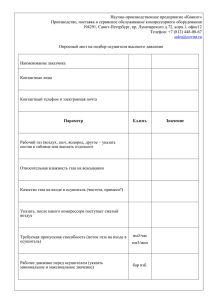

Установка сиккативной осушки (УСО) 1 О нас Предприятие образовано в 1997 году тремя инженерами, специалистами по ракетным двигателям, бывшими сотрудниками НИИ МАШИНОСТРОЕНИЯ. Наши инженеры имеют большой и успешный опыт в проектировании, изготовлении и эксплуатации, пневмо- и гидро-систем, в том числе автоматических. В настоящее время на территории России в эксплуатации находятся 40 установок нашего производства С 2002 г. и по настоящее время ни одного случая выпадения конденсата в установках, использующих сухой газ не отмечено. 2 Основные методы подготовки газа, используемые в настоящее время: Добываемый природный газ, как правило, насыщен парами воды (ОВ~100%) и требует осушения, либо иных способов подготовки во избежание образования кристаллогидратов, перед его транспортированием, редуцированием и дальнейшим использованием потребителями 1. Низкотемпературная сепарация. Недостатки: -низкая эффективность осушки газа -высокие энергозатраты и потери газа на подогрев -использование метанола -высокие капитальные и эксплуатационные затраты 2. Абсорбция (метанол, гликоль). Недостатки: -высокие энергозатраты на регенерацию абсорбента -потери газа на регенерацию -высокие капитальные и эксплуатационные затраты 3. Адсорбция. Недостатки: -высокие энергозатраты на регенерацию адсорбента -потери газа на регенерацию -высокие капитальные и эксплуатационные затраты 3 Подготовка газа на основе хлоридно-кальциевого осушителя: Гигроскопичные соли, используются в газовой отрасли для дегидратации уже более 70 лет. Первым регентом, использованным для промышленной осушке газов был хлорид кальция. Данный метод осушки экономически эффективен только для месторождений с малым дебетом и расходом не более 200 тыс. нм3/сут. Количество влаги, поглощаемой из углеводородного газа, зависит от давления и температуры, объема пропускаемого газа и его влагосодержания. Хлорид кальция, наиболее используемый и дешевый сиккатив, может обеспечить содержание влаги, пригодное для трубопроводов. Преимущества: -высокая эффективность процесса (ТТР на выходе из осушителя достигает -40 ˚С) -очень простое и надежное устройство: не содержит движущихся частей, требует минимум автоматизации -позволяет избежать использования токсичных реагентов -позволяет упростить технологическую схему -позволяет минимизировать выбросы и расход газа на подогрев -более низкие капитальные и эксплуатационные затраты в сравнении с любым из перечисленных методов -экологичность процесса, отсутствие проблем с утилизацией -опыт применения зарубежными коллегами. В США более чем на 700 скважинах с малым дебетом используют осушители на основе хлорида кальция (Данные Ambitech Engineering) Недостатки: -эффективность работы только при определенных условиях -необходимость ручной досыпки сиккатива в процессе эксплуатации -высокая коррозионная активность образующегося рассола 4 Устройство и принцип действия осушителя Как показано на рисунке газ подается снизу в емкость, под сеткой. Сетка и слой керамических шариков предотвращают проваливание гранул сиккатива в отстойник. Влажный газ поднимается вверх через осушающий слой. При соприкосновении с гранулами сиккатив поглощает водяной пар из газа. По мере поглощения воды сиккатив становится жидким и стекает в отстойник на дне емкости. По мере образования насыщенного раствора сиккатив постепенно убывает. Раствор, накапливающийся в отстойнике, периодически отводится в накопительный резервуар или в испаритель. Полученные вода и раствор могут закачиваться в глубокие скважины на месте либо периодически вывозиться для захоронения в других местах. 5 Данные, полученные ИОС УРО РАН в ходе лабораторных испытаний 6 Расчет требуемого количества хлорида кальция • Расход газа: Q, нм3/сут •Влагосодержание (ВС): H, г/нм3 • Количество влаги, которую необходимо удалить из газа за сутки, при условии, что ВС получаемое на выходе из установки = 0,003 г/нм³ (ТТР=-40 ˚С ): M=Q*(H-0,003) •Расчет необходимого количества хлорида кальция в сутки, при условии, что одна часть сиккатива поглощает 3 части воды: G CaCl₂ = M/3 • Стоимость таблетированного хлорида кальция составляет = 30 руб./кг • Ежемесячные затраты на покупку реагента составят $=G*30 • Трудозатраты на досыпку необходимого количества хлорида кальция не будут превышать 16 чел/час в месяц 7 Расчет емкости осушителя Расчет диаметра емкости осушителя производится исходя из производительности, скорости прохождения газа через осушающий слой: 4*Q D V * * P Q – расход газа, нм3/ч, V-скорость прохождения через осушающий слой, м/с P- давление, в кгс/см2 Расчет высоты рабочего слоя осушителя производится исходя из периода между загрузками, и условию, что минимальный рабочий слой сиккатива - 25% от общего объема М *4 h (1 0,25) * * * D 2 М –рабочий объем сиккатива, м3 p-насыпная плотность сиккатива, кг/м3 D- диаметр емкости осушителя, м2 8 Отстойник емкости Объем отстойника емкости осушителя позволяет накапливать солевой раствор и производить его слив как в ручном, так и в автоматическом режимах. Для защиты от коррозии емкость осушителя изнутри покрывается двухслойным антикоррозионным покрытием. Первый слой эпоксидного праймера, он обеспечивает повышенную адгезию покрытия к стали, водостойкость адгезии и стойкость покрытия к отслаиванию. Наружная полиуретановая оболочка имеет низкую влагокислородопроницаемость и обеспечивает покрытию высокую механическую и ударную прочность. Для защиты наружной поверхности емкости ее подвергают грунтованию и покраске. 9 Опытная установка сиккативной осушки Для проверки эффективности работы установки сиккативной осушки в различных режимах, совместно с Институтом Органического Синтеза УРО РАН, был создан и опробован в работе опытный образец УСО: ТТР= -22 ˚С, при: P= 6,0 кгс/см² Т=21 ˚С Q= 50 нм³/ч 10 Внедрение установки сиккативной осушки (УСО) дает следующую основные преимущества: •Получение низкой точки росы на выходе из установки (ТТР -40 ˚С) •Упрощение схемы УПГ, применение УСО позволяет существенно снизить количество оборудования •Низкие капитальные затраты •Низкие эксплуатационные затраты •Простота и надежность оборудования •Блочно-модульная поставка и сжатые сроки монтажа УСО •Автоматический слив образовавшегося раствора •Решение проблемы утилизации отходов (образовавшийся в результате осушки солевой раствор не наносит вреда человеку и окружающей среде) •Экологичность процесса (позволяет избежать использования метанола) •Позволяет минимизировать потери газа (сброс на свечу осуществляется только в момент догрузки хлорида кальция и только в объеме, содержащимся в емкости осушителя). •При снижении дебета скважины не требует введения в схему дополнительного оборудования 11 Юридический адрес: 624740 г. Н-Салда, Свердловской области, ул. Строителей д.70, корп.1 ИНН 6622000261/662201001 Фактический адрес: 624740 г. Н-Салда, Свердловской области, ул. Строителей д.60. Дополнительная информация на нашем сайте: www.servisarm.ru Тел/Факс.: +7 (34345) 3-11-50 Моб.: +79826150626 E-mail: avdkomlev@mail.ru 12