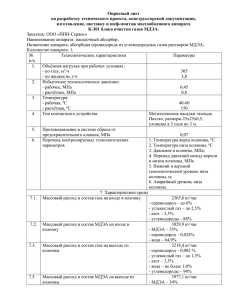

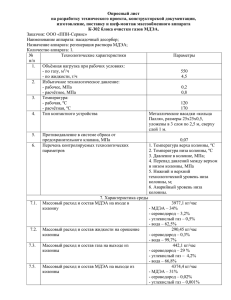

Технологический расчет массообменных процессов

advertisement

Технологический расчет массообменных процессов 1 • нефть представляет собой смесь чрезвычайно сложного состава, состоит из большого числа углеводородов различных типов, а также ряда органических и неорганических соединений, • количество углеродных атомов в молекулах может лежать в интервале от 1 до 50, поэтому вещества кипят при атмосферном давлении в интервале (30 – 600)С, • в узких температурных пределах может выкипать множество компонентов, • продукты ректификации также представляют собой сложные смеси, характер и выход которых может варьироваться в широких пределах в зависимости от источника сырья, • мощность установок фракционирования нефти, как правило, велика и они включают нескольких видов ректификационных колонн: атмосферную перегонку нефти, вакуумную перегонку мазута, газофракционирующие установки и т.д. • установки состоят из большого количества единиц оборудования и потребляют большое количество энергии, поэтому оптимизация их проектирования и эксплуатации приводит к сложной конфигурации технологической схемы 2 Простые колонны Ректификат (дистиллят)–продукт, обогащенный НКК Кубовый остаток – продукт, обогащенный ВКК ! Сложные ректификационные колонны разделяют исходную смесь более, чем на два продукта. 3 Различают сложные колонны с отбором дополнительных продуктов непосредственно из колонны в виде боковых погонов. 1 – основная колонна, 2 – конденсатор, 3 – основной кипятильник. В.п. – ввод водяного пара. 4 Колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн или стриппинг-секций. 4,5 – стриппинги, 6,7 – дополнительные испарители. В.п. – ввод водяного пара. 5 Способы создания орошения в колонне а –парциальная конденсация б – парциальная конденсация с охлаждением 6 Основными рабочими параметрами процесса ректификации являются: • • • • давление, температура в системе, флегмовое число, число ступеней контакта. 7 Материальные балансы Общий материальный баланс колонны F D W Общий материальный баланс для i-го компонента FxiF Dx iD Wx iW Для сложной колонны с боковыми отборами: F D j Wk j k и для i-го компонента (фракции): F D j x Dj W k xW k j k Для сложной колонны со стриппингами: F D Wk k для i-го компонента (фракции): F Dx iD Wk xW k k 8 Для любых двух сечений колонны справедливо соотношение: G L1 L G1 Gy L1 x1 Lx G1 y1 уравнение рабочей линии: G y L1 x1 L y x 1 1 G G Это уравнение связывает составы неравновесных потоков жидкости и пара в любых сечениях колонны и может быть записано для любого компонента смеси. Отношение потоков жидкости и пара в данном сечении колонны называется внутренним флегмовым числом. Уравнение рабочей линии для всей колонны: y Фx (1 Ф) х Р где Ф – внутреннее флегмовое число 9 Для концентрационной (укрепляющей) части колонны: Ф L 1, G xP xD yD отгонной (для исчерпывающей) части колонны: L Ф 1, G x P xW Возможна запись уравнения рабочей линии через флегмовое число, которое представляет собой кратность орошения по отношению к потоку ректификата R и паровое число, которое представляет собой кратность парового потока по отношению к потоку кубового продукта. Для концентрационной части: L R ; D R 1 y x xD R 1 R 1 Для отгонной части: G P ; W D 1 1 y x xW P P 10 Общий тепловой баланс колонны QF Qкип QD Qконд QW Qпот где Q кип- тепло, подводимое в кипятильнике; QF - тепло, поступающее с питанием; QW , QD - тепло, покидающее колонну с дистиллятом и кубовым остатком, соответственно; Qконд - тепло, отводимое в конденсаторе; Qпот - тепловые потери колонны. Тепловой баланс используется в расчетах потоков жидкости и пара, которые необходимы для построения рабочей линии и гидравлических расчетов контактных устройств. Количество тепла, вносимого с сырьевым потоком нужно определять с учетом доли отгона ε, которая определяется расчетом однократного испарения. 11 Расчет однократного испарения Fx Fi WxWi Py Pi , где (1) F – число молей исходного сырья; W и P – число молей жидкости и пара в смеси; xFi, xWi и yPi – мольные доли компонента в смеси, жидкости и паре. Поскольку число молей исходного сырья известно, то число молей жидкости и пара можно выразить через долю отгона , а мольную долю компонента в паре через уравнение равновесия. y Pi k i xWi , где (2) ki – константа равновесия при заданной температуре. Тогда уравнение (1) примет вид Fx Fi (1 ) FxWi Fk i xWi . (3) Сокращая на F, выражая xWi через остальные слагаемые и суммируя уравнения по всем компонентам, получим x xWi 1 Fi 1 (k i 1) . (4) 12 Для увеличения точности расчетов при малой доле отгона целесообразно использовать аналогичное (4) уравнение, записанное относительно паровой фазы: К i xFi 1 (k 1) 1 i (5) Вычисляя значения констант равновесия компонентов по какой-либо формуле, например, по уравнению Ашворта, и решая нелинейное уравнение (4 или 5) относительно доли отгона любым численным методом, можно определить долю отгона и рассчитать составы фаз по уравнениям: xWi x Fi ; 1 (k i 1) y Pi k i xWi , (6,7) 13 Для вычисления давления насыщенных паров углеводородов и узких нефтяных фракций (Рi, Па) при давлениях от 0,001 до 100 МПа и при температурах от 0 до 800С используется уравнение Максвелла: Pi 10 exp(0,7944Y0 ); 5 10,4[ f (t1 ) f (t 2 )] Y0 0,1 ; 31,6 f (t 2 ) f ( x) 37 x . x 273,2 t1 – температура системы, С; t2 – среднемольная температура кипения фракции, С. 14 Решая нелинейные уравнения (4,5) относительно доли отгона любым численным методом, можно определить долю отгона и рассчитать составы фаз по уравнениям: x xWi Fi 1 (k i 1) ; y Gi k i x Li Массовая и мольная доли отгона связаны между собой соотношением: M M m F G m , M F , M G - массовая доля отгона, средняя мольная масса сырья и средняя мольная масса пара, соответственно. 15 Расчет однократной конденсации Py Pi GyGi Bx Bi , (8) где P– число молей исходного пара; B и G – число молей жидкости и пара после конденсации; yPi, yGi, и xBi – мольные доли компонента в соответствующей фазе. Обозначая долю конденсата и, рассуждая аналогично предыдущему, получим соответствующие уравнения для определения и составов сосуществующих фаз. Py Pi (1 ) Pk i x Bi Px Bi . (9) Откуда y Pi 1 k i (1 ) xBi yPi ; ki (1 ) y Bi k i x Bi (10,11,12) 16 Константы фазового равновесия псевдокомпонентов можно определять по законам идеальных газов как отношение давления насыщенных паров Pi к общему давлению в системе P: k i Pi : P Давление насыщенных паров углеводородов и нефтяных фракций P, (МПа), обычно рассчитывают по уравнению Ашворта: lg( P 3158 ) 7,6715 2,68 f (T ) f (T0 ) f T0 1250 / f T 1250 / T 2 108000 307, 6 1 T0 2 108000 307, 6 1 где Т – температура однократного испарения, К; Т0 - температура кипения при 0,1 МПа, К, Р – давление насыщенного пара, Па 17 Энтальпии фаз определяются по уравнениям: I ж C p t; . I п (129,58 0,134T 0,00059T 2 )(4 d 420 ) 308,9]. C p 4,187 (0,762 0,0034t ) d 20 4 . Iж, Iп – энтальпии жидкости и пара, кДж/кг; d – относительные плотности; CP – теплоемкость жидкости, Дж/(кгК); T – температура, К; t – температура, С. 18 В сомнительных случаях вначале рекомендуется определять фазовое состояние исходной смеси. Для этого находят величину: N C 0 ki xFi i 1 Здесь возможны три случая: С0<0 - некипящая жидкость при «отрицательной» доле отгона (см. ур-е 5); C0=1 - кипящая жидкость (т.е. при температуре начала ОИ при доле отгона равной нулю); С0>1 - двухфазное или парообразное состояние исходной смеси. 19 Если С0 >1, то следующим этапом расчета является определение величины x Fi C1 . i 1 k i N Здесь также возможны три случая (см. ур-е 5): С1<1 - перегретый пар, доля отгона больше единицы; С1=1 - насыщенный пар (т.е. при температуре конца ОИ); С1>1 - двухфазное или жидкое состояние. 20 Таким образом, двухфазное состояние исходной смеси обеспечивается при условиях: С0>1, С1>1. Если доля отгона задана в пределах 0 – 1, то из уравнений 4 и 5, можно определить температуру сырья, вводимого в колонну. Для расчета температуры в нижней части колонны используют уравнение: K x i Wi 1 i для расчета температуры верха: x Di i K 1 i 21 В общем случае методы расчета процесса многокомпонентной ректификации в тарельчатых колоннах можно разделить на 3 группы: • графические методы, разработанные до широкого распространения персональных компьютеров, ряд графических методов сохраняют свою значимость для предварительных расчетов и обучения, благодаря своей простоте и наглядности; • приближенные методы, содержащие ряд упрощающих допущений, предназначены как для предварительных, так и для проектных расчетов, используются в качестве начальных приближений для точных методов; • точные методы, основанные на использовании компьютеров, позволяют получить точное решение уравнений материального и теплового балансов и уравнений фазового равновесия процесса ректификации. 22 Поскольку система уравнений балансов и парожидкостного равновесия решается итерационно, существуют два ключевых направления развития алгоритмов решения: • разработка/выбор подходящих численных методов, • выбор последовательности решения уравнений. 23 Основные классы численных методов, предназначенные для расчета по стадиям процесса ректификации: – декомпозиционные методы, в которых уравнения разбиваются на группы, каждая из которых решается отдельно; – inside-out (IO) методы; – методы одновременного схождения, в которых все уравнения решаются одновременно методом Ньютона или его вариантами; – методы релаксации, в которых уравнения записываются в нестационарной форме и численно интегрируются до тех пор, пока не будет найдено стационарное состояние; – методы продолжения; – методы коллокаций; – оптимизационные методы. 24 Основы расчета тарельчатой ректификационной колонны Режим полного орошения. Минимальное число тарелок колонны определяется обычно по уравнению ФенскеАндервуда: N min xiD xkW lg x xkD iW i lg k , где i и k – любые два компонента смеси, i , k - относительные летучести этих компонентов. 25 Pi 0 i 0 Pэ Pk0 k 0 Pэ где Pi, Pk – давления насыщенных паров ключевых компонентов , Рэ – давление насыщенных паров эталонного компонента. Предположим, что в дистиллят желательно перевести максимум компонента k. Определим коэффициент обогащения по этому компоненту как: x kD k . x kW Тогда доля отгона будет равна xiF xiW xiD xiW 26 Уравнение Фенске-Андервуда для любого компонента i можно записать: ln откуда N min xiD xiW ln i ,t ln i ln k , ln i ,t ln k ,t ln i ,t ln i ln k ln k ,t Решая совместно уравнения, получим выражения для составов кубового остатка и дистиллята. xiD xiF i 1 i 1 ; xiW xiD / i 27 Методом последовательных приближений можно найти температуру t, удовлетворяющую уравнению n n i 1 i 1 xiD 1 xiW 1 28 Минимальное флегмовое число определяется по методу Андервуда. При этом сначала находится промежуточная характеристическая величина по уравнению n i / v xiF i 1 i / v i/v – относительная летучесть по высококипящему ключевому компоненту; ε- доля отгона питания ректификационной колонны. ! Уравнение решается методом последовательных приближений. 29 Вычислив , находим минимальное флегмовое число из уравнения Андервуда i / v xD Rmin 1 i 1 i / v n Температуру Тверха колонны определяем итерациями по уравнению: n у i 1 iD / ki 1 при фиксированном составе yiD xiD и давлении 30 Температуру Тниза низа колонны определяем итерациями по уравнению при фиксированном составе куба и фиксированном давлении: n k i xiW 1 i 1 Для определения тарелки питания используют уравнение Керкбрайда: N1 W xiF xkW N 2 D xiD xkF 2 0 , 206 где N1 , N2 – число тарелок укрепляющей и исчерпывающей частей колонны, соответственно; i – индекс тяжелого ключевого компонента, k – индекс легкого ключевого компонента 31