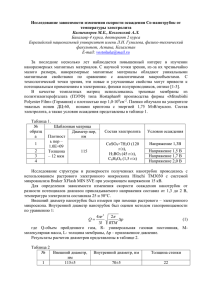

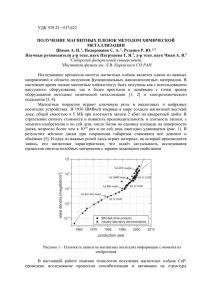

Катодное осаждение халькогенидов металлов широко известно

advertisement

ПРИЛОЖЕНИЕ 10 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ «МИЭТ» «УТВЕРЖДАЮ» Ректор МИЭТ чл.-корр. РАН ____________________ Ю.А. Чаплыгин «_____» _____________________ 2011 г. ПРОГРАММА УЧЕБНОЙ ДИСЦИПЛИНЫ «ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОСАЖДЕНИЯ МЕТАЛЛОВ. ОСОБЕННОСТИ ОСАЖДЕНИЯ МЕДИ» 2011 г. Рабочая программа учебной дисциплины утверждена на заседании учебно-методического совета образовательных программ опережающей профессиональной подготовки (уровень - магистратура) и переподготовки в области проектирования и производства СБИС с топологическими нормами 90 нм, протокол от 16 ноября 2011 г. № 2. Организация-разработчик: Национальный исследовательский университет «МИЭТ» Авторы: Гаврилов С.А., д.т.н., проректор по научной работе. Белов А.Н., к.т.н., доцент. 2 СОДЕРЖАНИЕ 1. ПАСПОРТ ПРОГРАММЫ УЧЕБНОЙ ДИСЦИПЛИНЫ ....................................................................4 2. СТРУКТУРА И СОДЕРЖАНИЕ УЧЕБНОЙ ДИСЦИПЛИНЫ ..........................................................5 3. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ УЧЕБНОЙ ДИСЦИПЛИНЫ ........................................7 4. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ УЧЕБНОЙ ДИСЦИПЛИНЫ ...................8 3 1. ПАСПОРТ ПРОГРАММЫ УЧЕБНОЙ ДИСЦИПЛИНЫ «ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОСАЖДЕНИЯ МЕТАЛЛОВ. ОСОБЕННОСТИ ОСАЖДЕНИЯ МЕДИ» 1.1. Область применения программы Программа учебной дисциплины является частью профессиональной образовательной программы переподготовки специалистов по профессии 210100 "Электроника и наноэлектроника" в части освоения вида профессиональной деятельности: проектно-технологическая деятельность. 1.2. Место дисциплины в структуре профессиональной образовательной программы: Дисциплина относится к общепрофессиональным дисциплинам профессионального цикла. 1.3. Цели и задачи учебной дисциплины - требования к результатам освоения дисциплины: В результате освоения дисциплины обучающийся должен уметь: - обосновывать выбор методов формирования медной металлизации УБИС с топологическими нормами 90 нм и выше; - прогнозировать развитие конструктивно-технологического базиса многоуровневой металлизации УБИС с топологическими нормами менее 90 нм. В результате освоения дисциплины обучающийся должен знать: - тенденции и перспективы развития систем металлизации УБИС с проектными нормами нанометрового диапазона; - принципы создания металлизации УБИС с проектными нормами нанометрового диапазона; - передовой отечественный и зарубежный научный опыт в области создания многоуровневой металлизации УБИС с проектными нормами нанометрового диапазона. 1.4. Рекомендуемое количество часов на освоение учебной дисциплины: - максимальной учебной нагрузки обучающегося 70 часов, в том числе: - обязательной аудиторной учебной нагрузки обучающегося 34 часов; 4 2. СТРУКТУРА И ПРИМЕРНОЕ СОДЕРЖАНИЕ УЧЕБНОЙ ДИСЦИПЛИНЫ 2.1. Объем учебной дисциплины и виды учебной работы Вид учебной работы Количество часов 70 Максимальная учебная нагрузка (всего) Обязательная аудиторная учебная нагрузка (всего) 34 В том числе: Лекционные занятия 6 Лабораторные занятия 12 Практические занятия 8 Итоговая аттестация в форме (указать) Зачет в этой строке часы не указываются 5 2.2. Примерный тематический план и содержание учебной дисциплины «Электрохимические методы осаждения металлов. Особенности осаждения меди» наименование Наименование разделов и тем Раздел 1. «Электрохимические методы осаждения металлов. Особенности осаждения меди» Тема 1.1. Анализ методов нанесения металлов Тема 1.2. Катодное осаждение металлов Тема 1.3. Особенности электрохимического создания медной металлизации Содержание учебного материала, лабораторные и практические работы обучающихся (если предусмотрены) Количество часов Содержание учебного материала 1 Сравнительный анализ методов нанесения металла. Роль электрохимических методов. Лабораторные занятия 1. Исследование особенностей импульсного осаждения меди в высокоаспектные канавки. Практические занятия Контрольные работы Содержание учебного материала 1 Физико-химические основы катодного осаждения металлов. Лабораторные занятия 1. Исследование закономерностей процессов катодного осаждения металлов 2. Исследование процессов катодного осаждения сплавов 3. Исследование структуры и свойств электроосажденных пленок меди Практические занятия 1. Основные методы электрохимического осаждения металлов. 2. Особенности тотального и локального электрохимического осаждения металлов. Контрольные работы Содержание учебного материала 1 Катодное формирование медной металлизации ультрабольших интегральных схем. Лабораторные занятия 1. Исследование влияния каталитических добавок на свойства осаждаемых пленок меди Практические занятия Контрольные работы Всего: 2 6 Уровень освоения ** 4 * * 2 ** 12 4 2 2 ** 4 2 34 3. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ УЧЕБНОЙ ДИСЦИПЛИНЫ 3.1. Требования к материально-техническому обеспечению Реализация программы учебной дисциплины требует наличия аудиторного помещения; лаборатории. Оборудование аудиторного помещения: Мультимедийный проектор. Технические средства обучения: Программное и коммуникационное обеспечение Оборудование лаборатории и рабочих мест лаборатории: Электрохимический комплекс для осаждения металлов, AMMT, Германия Установки вакуумного нанесения SI 500 PPD, SENTECH, Германия, AXXIS, Kurt Lesker, США. Сканирующий зондовый микроскоп (Солвер-Р47) Высокочастотная полуавтоматическая зондовая установка Cascade Microtech S300. Комплект учебно-методической документации (учебники и учебные пособия, лабораторный практикум, комплекты тестовых заданий). 3.2. Информационное обеспечение обучения Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы Основные источники: 1. Белов А.Н., Гаврилов С.А. Электрохимические процессы в технологии микро и наноэлектроники. - М. Высшее образование, 2009. - 257 с. 2. Громов Д.Г., Мочалов А.И., Сулимин А.Д., Шевяков В.И. Металлизация ультрабольших интегральных схем: учебное пособие / Под ред. Ю.А. Чаплыгина. - М.: Бином, 2009. - 277 с. 3. Королев М.А., Крупкина Т.Ю., Путря М.Г., Шевяков В.И. Технология, конструкции методы моделирования кремниевых интегральных микросхем. Ч. 2. - М.: «БИНОМ. Лаборатория знаний», 2009. - 422 с. Дополнительные источники: 2. Красников Г.Я. Конструктивно-технологические транзисторов. Ч. 2. - Техносфера, 2004. - 536 с. 7 особенности субмикронных МОП- 4. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ УЧЕБНОЙ ДИСЦИПЛИНЫ Образовательное учреждение, реализующее подготовку по учебной дисциплине, обеспечивает организацию и проведение промежуточной аттестации и текущего контроля демонстрируемых обучающимися знаний, умений и навыков. Текущий контроль проводится преподавателем в процессе проведения практических занятий и лабораторных работ, тестирования, а также выполнения обучающимися индивидуальных заданий. Формы и методы текущего контроля по учебной дисциплине самостоятельно разрабатываются образовательным учреждением и доводятся до сведения обучающихся в начале обучения. Для текущего контроля образовательными учреждениями создаются фонды оценочных средств (ФОС). ФОС включают в себя педагогические контрольно-измерительные материалы, предназначенные для определения соответствия (или несоответствия) индивидуальных образовательных достижений основным показателям результатов подготовки (таблицы). Раздел (тема) учебной дисциплины № 1.1 «Анализ методов нанесения металлов» № 1.2 «Катодное осаждение металлов» Результаты (освоенные умения, усвоенные знания) БКП-2. Знание базовых маршрутов создания металлизации УБИС с топологическими нормами до 90 нм БКП-2. Знание базовых маршрутов создания УБИС с топологическими нормами до 90 нм. СКП-8. Навыки использования современного контрольноизмерительного оборудования для электрофизической и функциональной диагностики УБИС с топологическими нормами 90 нм. СКП-11. Умение контролировать параметры разрабатываемых приборов на всех этапах маршрута проектирования, владение методами физической характеризации и верификации УБИС с топологическими нормами 90 нм 8 Основные показатели результатов подготовки Изложение теоретических основ по технологии создания многоуровневой металлизации УБИС Выполнение лабораторного задания Формы и методы контроля Зачет Тест Зачет Раздел (тема) учебной дисциплины Результаты (освоенные умения, усвоенные знания) Основные показатели результатов подготовки Формы и методы контроля № 1.3 «Особенности электрохимического создания медной металлизации» БКП-2. Знание базовых маршрутов создания УБИС с топологическими нормами до 90 нм. СКП-8. Навыки использования современного контрольноизмерительного оборудования для электрофизической и функциональной диагностики УБИС с топологическими нормами 90 нм. СКП-11. Умение контролировать параметры разрабатываемых приборов на всех этапах маршрута проектирования, владение методами физической характеризации и верификации УБИС с топологическими нормами 90 нм Выполнение лабораторного задания Зачет Оценка знаний, умений и навыков по результатам текущего контроля производится в соответствии с универсальной шкалой (таблица). Процент результативности (правильных ответов) 90 ÷ 100 80 ÷ 89 70 ÷ 79 Менее 70 Качественная оценка индивидуальных образовательных достижений балл (отметка) вербальный аналог 5 Отлично 4 Хорошо 3 Удовлетворительно 2 Не удовлетворительно 9 МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ ДЛЯ ПРЕПОДАВАТЕЛЕЙ Учебная дисциплина: «Электрохимические методы осаждения металлов. Особенности осаждения меди» В рамках данной учебной дисциплины образовательный процесс направлен на развитие следующих компетенций: - знание основ физики современных полупроводниковых приборов и твердотельной электроники с наноразмерными топологическими нормами; - знание основ современных методов и технологий создания и исследования наноструктур интегральной электроники; - знание базовых маршрутов создания УБИС с топологическими нормами до 90 нм; - навыки использования современного контрольно-измерительного оборудования для электрофизической и функциональной диагностики УБИС с топологическими нормами 90 нм; - умение контролировать параметры разрабатываемых приборов на всех этапах маршрута проектирования, владение методами физической характеризации и верификации УБИС с топологическими нормами 90 нм. В результате изучения учебной дисциплины слушатель должен: Знать: - тенденции и перспективы развития систем металлизации УБИС с проектными нормами нанометрового диапазона; - принципы создания металлизации УБИС с проектными нормами нанометрового диапазона; - передовой отечественный и зарубежный научный опыт в области создания многоуровневой металлизации УБИС с проектными нормами нанометрового диапазона. Уметь: - обосновывать выбор методов формирования медной металлизации УБИС с топологическими нормами 90 нм и выше; - прогнозировать развитие конструктивно-технологического базиса многоуровневой металлизации УБИС с топологическими нормами менее 90 нм. Владеть: навыками в осуществлении технологий формирования медной металлизации УБИС с проектными нормами нанометрового диапазона. Тематическое содержание учебной дисциплины должно включать следующие дидактические единицы. 1. Анализ методов нанесения металлов. 2. Катодное осаждение металлов 3. Особенности электрохимического создания медной металлизации Рекомендуемые образовательные технологии: доклад результатов расчета, поиска литературных экспериментальных данных, их анализа и сопоставления на практическом занятии, проводимом в виде конференции, участие в обсуждении результатов, полученных другими студентами. 1 УЧЕБНО-МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ ДЛЯ СЛУШАТЕЛЕЙ Конспект лекций Лекция 1. Физико-химические основы катодного осаждения материалов Как любой электрохимический процесс, катодное осаждение подчиняется основным принципам электрохимической кинетики, основанных на законах Фарадея и Фика, а также теории последовательных и параллельных реакций. Суть процесса осаждения состоит в восстановлении на поверхности проводящего электрода ионов металла, растворенных в проводящем растворе. Как правило, катодные покрытия являются проводящими, поэтому процесс осаждения может продолжаться сколь угодно долго, пока в растворе есть ионы соответствующего металла, и через электрохимическую цепь протекает ток. Основными параметрами катодного процесса, определяющими структуру и свойства катодных покрытий, являются плотность тока, напряжение, температура, длительность, условия перемешивания и состав раствора. На качество осаждаемых покрытий оказывают существенное влияние подготовка поверхности катода и электрофизические свойства электролита. Кроме того, при катодном осаждении всегда имеется высокая вероятность параллельного с основной реакцией восстановления водорода и встраивания его в состав пленок. Последнее приводит к охрупчиванию покрытий, образовании в них пор и др. нежелательных последствий. Толщину осаждаемого покрытия определяют на основании закона Фарадея по формуле h Vm jt , zF где Vm - объем одного моля металла. Из формулы следует, что скорость осаждения прямопропорциональна плотности тока. Т.е. для получения равномерных по толщине покрытий необходимо обеспечить равномерный токоподвод ко всей поверхности осаждения. В первую очередь равномерность связана с характером распределения электрического поля в электролизере. Это является следствием закона Ома j E , где Е - напряженность электрического поля, - электропроводность электролита. Если два участка поверхности катода находятся на разном расстоянии от анода, то плотность тока на них будет различной. Повышения равномерности скорости осаждения добиваются различными способами, которые подразумевают нахождение оптимальных проводимости и концентрации электролита, формы электродов и электролизеров. Часто в конструкцию электрохимических ванн включают специальные экраны и перфорированные перегородки. 2 На равномерность распределения тока существенное влияние оказывает микрошероховатость поверхности. Как правило, на микровыступах плотность тока выше, на впадинах - ниже. Следовательно, при осаждении шероховатость возрастает. Для предотвращения этого явления в электролиты добавляют выравнивающие добавки, которые ингибируют процесс выделения металла тем эффективнее, чем большая плотность тока протекает через данный участок поверхности. Выравнивающие добавки обеспечивают осаждение блестящих покрытий, поэтому их часто называют блескообразующими добавками. Сильным блескообразующим действием обладают ацетиленовые спирты, ароматические альдегиды, азокрасители, тиоазиновые и оксоазиновые красители, некоторые альдегиды, кетоны, ряд серосодержащих органических соединений. Часто для осаждения используют формы тока, отличные от постоянного. Наиболее распространены импульсные режимы, в которых применяются: 1) прямоугольные импульсы, чередующиеся с паузами, причем длительность паузы больше длительности импульса; 2) реверсивные режимы чередования катодных и анодных импульсов, чередующихся с паузами; 3) импульсы повышенного тока на фоне постоянного тока; 4) сложные программируемые режимы. Очевидно, что в реверсивном режиме осаждение возможно только при условии jk t k ja t a , где j - плотность тока; t - длительность импульса, символы k и а относятся к катодному и анодному импульсам соответственно. Скорость осаждения в реверсивном режиме определяется средней за период плотностью тока jср, которая определяется отношением суммарного количества электричества, прошедшего за весь период, к длительности этого периода jcp jk t k ja t a tk ta . Величина плотности тока в импульсе, как правило, значительно выше предельной диффузионной плотности тока, что недопустимо в режиме постоянного тока. Это позволяет осаждать более гладкие покрытия, а также получать многокомпонентные пленки. Многокомпонентные пленки, сплавы и химические соединения обладают более широким спектром свойств по сравнению с индивидуальными веществами. Осаждение многокомпонентных пленок требует более детального контроля условий осаждения и состава электролита. При изучении процессов осаждения многокомпонентных соединений используют метод исследования парциальных поляризационных кривых для компонентов. Однако, как правило, наблюдаются значительные отклонения в измеряемом составе сплава, от простых оценок на основе парциальных поляризационных кривых. Выделение индивидуального металла из электролита происходит обычно в интервале потенциалов не выше 0,3 В. За пределами этого интервалы скорость осаждения либо очень низкая, либо 3 качество осадка неудовлетворительное. В то же самое время экспериментальный опыт показывает, что сплавы могут быть получены электрохимически даже, если потенциалы осаждения отдельных компонентов различаются более чем на 2 В. Условие образования сплава можно выразить как равенство электрохимических потенциалов восстановления его компонентов. Например, для двухкомпонентной системы можно записать E E0 ( A) RT RT ln a A A E0 ( B) ln a B B , zAF zB F где aA и aB - активности ионов-реагентов вблизи электрода, E0(A) и E0(B) - стандартные потенциалы реагентов, А и В - соответствующие перенапряжения. Следовательно, для сближения потенциалов восстановления двух элементов необходимо компенсировать разницу в Е0(А) и Е0(В) изменением перенапряжений и активностей компонентов. Наиболее просто это достигается смещением области выделения более благородного компонента в область более отрицательных потенциалов. Для этого используют три основных подхода. 1. Более благородный компонент (А) осаждают на предельном токе диффузии (рис.1). При этом потенциал осаждения компонента В достигается за счет обеднения приэлектродного пространства первым компонентом. Для этого, как правило, концентрацию более благородного компонента выбирают низкой. j А В -E Рис.1. Схема, поясняющая образование сплава при выделении компонента А на предельном диффузионном токе 2. В раствор вводят поверхностно-активное вещество, которое ингибирует выделение более благородного компонента. 3. В раствор вводят лиганды, которые образуют с компонентом А прочные комплексы, повышая тем самым, перенапряжение выделения компонента А. Чаще всего для этого применяют цианиды, аммиакаты, триполифосфаты, трилон Б, различные органические кислоты и др. 4 Выбор процесса осаждения также зависит от типа сплава, является ли он твердым раствором, механической смесью, интерметаллическим соединением или аморфным и смешанным сплавом. Представленные выше положения позволяют провести анализ методов осаждения, применяемых в производстве микро- и наноструктур. Лекция 2. Матричное (темплатное) осаждение нитевидных нанокристаллов на постоянном токе Электрохимическое осаждение металлов и полупроводников наиболее широко применяется для синтеза халькогенидов металлов. Процесс обладает всеми преимуществами, характерными для электрохимических методов: низкой температурой, высокой скоростью, дешевизной реагентов, низкими энергозатратами, возможностью обработки больших площадей и сложных профилей. Возможность осаждения халькогенидов металлов обусловлена тем, что ионы халькогенов образуют осадки практически со всеми ионами металлов, за исключением s-элементов IA и ПА подгрупп периодической таблицы Д.И. Менделеева. При этом произведения растворимостей соответствующих ионов характеризуются чрезвычайно низкими значениями (табл.1). Благодаря этому свойству, совместное присутствие халькогенид-иона и иона металла всегда сопровождается самопроизвольным выпадением осадка соответствующего халькогенида металла согласно реакции mAx nB y Am Bn , где А = Cd, Cu, Zn, Pb и т.д., B = S, Se, Te, x и y - заряды соответствующих ионов, m и n - стехиометрические коэффициенты. Таблица 1. Значения произведения растворимостей (ПР) некоторых сульфидов металлов Сульфиды MnS: телесный цвет зеленый цвет FeS ZnS ПР Сульфиды ПР 2,5х10-10 2,5х10-13 5х10-18 1,6х10-24 PbS 2,5х10-27 6,3х10-36 2,5х10-48 ZnS 2,5х10-22 NiS NiS CoS CoS 3,2х10-19 2х10-26 4х10-21 2х10-25 CuS Cu2S HgS: черный цвет красный цвет Ag2S Bi2S3 Sb2S3 CdS 1,6х10-52 4х10-53 6,3х10-50 1х10-97 1,6х10-93 7,2х10-27 Катодное осаждение халькогенидов металлов широко известно и применяется для формирования оптически активных структур для различных спектральных диапазонов. Метод позволяет синтезировать широкий спектр соединений АхВ6 (х = 1 - 5) и твердых растворов на их основе. Из5 вестны также варианты катодного осаждения полупроводников типа А3В5. В табл.2 представлены технологические режимы электроосаждения некоторых полупроводниковых пленок. Таблица 2. Технологические режимы электроосаждения некоторых полупроводниковых пленок Материал Условия осаждения CdTe 0,01-0,1 М CdSO4, 0,005-0,02 М TeO2, рН=10,7 CdS 0,002 M CdSO4, 0,1 M Na2S2O3, pH=2,3 CuxSe 0,05М H2SO4, 10мМ CuSO4 и 5мМ H2SeO3, pH=1,4 PbSe 0,001-1 M Pb(NO3)2, 0,001 M SeO2 PbSe1-xTex 0,05 M Pb(NO3)2, 0,1-1 мM SeO2, 0,1-1 мM TeO2 CuxIn2-xSe2 0,001 M CuSO4, 0,01 M In2(SO4)3, 0,005 M SeO2 PbTe 1 мМ TeO2 и 50 мМ Pb(CH3COO)2 при рН=9 HgS 0,05 М HgCl2, 0,1 М Na2S2O3 Hg1-xCdxTe 0,5 M CdCl2, 0,025 M TeO2, 0,025 M HgCl2, pH=1,8. Отжиг пленки при 400 0С в течение 10 мин Sb2Se3 0,0025-0,01 M SbCl3, 0,0025-0,01 SeO2, отжиг при 200 0С в течение 1 ч. In-Se 0,025 M InCl3, 0,0125 M SeO2, pH=1,7 SnS 1-7,5 мМ SnSO4, 100 мМ Na2S2O3, pH=3-4 SnSe 50 мМ SnCl2, 5 мМ SeO2, pH=2,8 Общим для всех предлагаемых растворов является то, что в качестве источника элемента VI группы служат всего три типа анионов: S2 O32 , SeO32 и TeO 32 . B кислой среде формируется осадок обогащенный элементом VI группы, который часто присутствует в пленке в виде фазы элементарного вещества. В щелочной среде образуются практически стехиометричные бинарные соединения. Избыток катионов металлов в растворе или слишком высокие задаваемые катодные потенциалы приводят появлению в пленке соответствующих металлических включений. Еще одной важной особенностью процесса катодного осаждения соединений является то, что для большинства систем полупроводник формируется при более положительных потенциалах, чем потенциал восстановления катиона металла. Для объяснения указанных особенностей многие авторы применяют понятие “сверхпотенциал осаждения” (underpotential deposition) и связывают это явление с реакцией типа Me X 2 MeX 2e . Бинарные соединения типа А2В6 и А4В6 (халькогениды цинка, кадмия, ртути, олова, свинца) и твердые растворы на их основе представляют большой научный и практический интерес, так как они, наряду с полупроводниковыми группы А3В5, относятся к важнейшим материалам полупроводниковой оптоэлектроники. 6 Наиболее широко в промышленности используются сульфид цинка, селенид кадмия и сульфид кадмия для изготовления люминофоров и фоторезисторов. Пленки из селенида и теллурида ртути применяют для изготовления высокочувствительных датчиков Холла. Монокристаллы соединений А2В6 применяют в качестве рабочего тела полупроводниковых лазеров, возбуждаемого электронным пучком. Халькогениды свинца уже давно используют в качестве детекторов ИК - излучения. Благодаря хорошим фотоэлектрическим характеристикам их применяют в технологии фоторезисторов. Особое внимание привлекали и привлекают твердые растворы CdxHg1-xTe, Pb1-xSnxTe для создания приемников дальнего ИК-излучения в области 8 - 14 мкм. Перспективно также применение Pb1-xSnxTe для инжекционных лазеров с излучением в спектральном диапазоне до 30 мкм. Необходимо отметить, что халькогениды и других металлов находят применение в электронной технике в качестве материалов с различным функциональным назначением. Традиционно для получения пленок перечисленных материалов применяют высокотемпературные методы нанесения из расплава, парогазовых смесей и молекулярных пучков в вакууме. Однако эти методы являются дорогостоящими и экологически небезопасными. В этой связи методы электроосаждения соединений из водных и неводных растворов в определенной степени лишены перечисленных недостатков. Известны различные способы осаждения халькогенидов металлов, таких как CdS и CdTe, CuSe, Cu2Se, Cu3Se2, PbSe, PbSe1-xTex. Источником халькогена для электрохимического осаждения халькогенида металла являются водные растворы Na2S2O3, SeO2 или TeO2. Анализ известных экспериментальных результатов позволяет выделить ряд общих характеристик процесса. На состав получаемых пленок оказывают влияние следующие факторы: - соотношение компонентов раствора; - кислотность раствора; - потенциал осаждения. Как правило, потенциал выделения одного из компонентов соединения в элементарном виде является более положительным. Как правило, этот элемент преобладает в пленке. Поэтому для получения стехиометричных осадков концентрацию этого компонента в растворе выбирают ниже концентрации менее благородного компонента. Очевидно, что по мере увеличения катодного смещения скорость осаждения первого элемента достигает своего предельного значения, и дальнейшее изменение потенциала приводит к увеличению концентрации второго составляющего соединение компонента. Следует специально отметить то, что в кислой среде всегда наблюдается значительное содержание элементарного вещества VI группы, а в щелочной - металла. Сказанное наглядно иллюстрируется результатами, которые приведены в табл.3. 7 Наглядно прослеживаемые аналогии протекания катодного осаждения различных халькогенидов металлов позволяют предположить единый механизм реакций. Существует термодинамический подход к разработке и оптимизации процесса электрохимического осаждения как халькогенидных пленок, так и массивов полупроводниковых квантовых нитей в диэлектрических матрицах. Таблица 3. Зависимость содержания селена в PbSe от соотношения концентраций селена и свинца в растворе Состав раствора, М Потенциал осаждения, В Содержание элемента, ат.% Pb Se Pb(NO3)2 5 x 10-2 -0,10 43 57 SeO2 1 x 10-3 -0,26 45 55 HNO3 1 x 10-1 -0,40 44 56 Pb(NO3)2 2 x 10-3 -0,10 4 96 SeO2 2 x 10-2 -0,26 13 87 HNO3 1 x 10-1 -0,40 18 82 Преобладающая фаза PbSe (Cryst.) Se (Amorph.) Установлены общие закономерности катодных реакций, протекающих в изученных системах Me-S-H2O. На их основе создан единый подход к выбору составов электролитов и режимов осаждения, которые обеспечивают точный контроль фазового состава и структуры осаждаемых материалов. Сульфиды металлов обычно получают катодным осаждением в водных растворах, которые содержат Na2S2O3 и соли соответствующего металла, входящего в состав соединения. В литературе можно найти различные представления о реакциях, описывающих формирование CdS. Например, предлагается следующая последовательность реакций: - на начальном этапе происходит диспропорционирование тиосульфат иона S2 O32 S SO32 ; - на второй стадии происходит катодное восстановление элементарной серы S 2e S2 ; - образовавшийся анион взаимодействует с катионами кадмия, образуя труднорастворимое соединение. 8 Приведенное объяснение вызывает справедливую критику, т.к. этими реакциями обосновывают возможность осаждения соединения в нанопористую матрицу. Однако, образование соединения не локализуется на поверхности электрода. В то же самое время результаты электронной и атомно-силовой микроскопии указывают на конформное заполнение наноразмерных пор в органической пленке. Иногда предполагают, что ионы металла взаимодействуют с ионами серы, образующейся в результате следующей реакции S2 O32 H 2e S2 HSO 3 . Однако и в этом случае отсутствие твердого вещества, образующихся на подложке, затрудняет понимание образование хорошо связанных с подложкой осадков. Для протекания процесса образования полупроводниковых пленок сульфидов на поверхности электрода (не в объеме раствора) необходимо, чтобы отдельные компоненты или в целом соединение восстанавливались в твердом виде на поверхности. Например, частично отвечают этим требованиям следующие две электродные реакции: S2O32 2H S H 2SO3 ; Sn 2 S 2e SnS. Если бы реакция выделения элементарной серы была электрохимической, а не химической, то предложенный механизм мог бы объяснить наблюдаемые зависимости состава полупроводника от кислотности и концентрации электролита. В частности, наблюдается уменьшение концентрации серы с ростом рН и независимость соотношения концентраций компонентов в осадке от концентрации соли олова в растворе. Однако, на базе предложенных реакций невозможно объяснить резкое увеличение содержания серы в пленке при низких катодных смещениях и низких рН. Наряду с отмеченными проблемами прослеживается четкая аналогия в результатах электроосаждения халькогенидов практически любых металлов. Более того, электрохимическое поведение материалов этого ряда являлось предметом большого числа работ в связи с разработкой фотоэлектрохимических источников тока. Известные данные о коррозионном поведении халькогенидов металлов указывают на обратимость реакций осаждения-растворения в водных растворах. Это является существенной предпосылкой для применения равновесной термодинамики при анализе процесса осаждения полупроводников. Наиболее простым способом определения оптимальных условий осаждения твердой фазы в обратимых электрохимических реакциях является применение диаграмм рН-потенциал (диаграмм Пурбе). Данный подход ранее нашел широкое применение в области геологической разведки (при анализе минерального состава подземных вод) и в практике коррозионной защиты металлов. В электрохимии полупроводников названная методика применялась очень редко. 9 При выяснении вероятности протекания той или иной реакции в гетерогенной электрохимической системе в данных конкретных условиях очень полезными оказываются диаграммы электрохимического равновесия. Последние отражают зависимость между равновесным потенциалом электрода, pH раствора и активностями (или концентрациями) прочих компонентов, участвующих в реакции. На рис.1 представлена частная диаграмма рН-потенциал системы Cd-S-H2O, построенная на основании уравнений равновесия. Диаграмма такого типа позволяет определять области стабильности веществ, образующихся в результате химических и электрохимических реакций, условия протекания которых зависят от концентрации вводимых реагентов. Согласно проведенным расчетам в изучаемой системе возможны различные последовательности катодных реакций, протекающих в водном растворе солей CdSO4 и Na2S2O3. 1,4 1,2 1,0 0,8 H2SO3 0,6 H2S2O 3 0,4 S 0,2 E, B HSO 3HS2O3 - S2O32- SO32- S, CdS 0 -0,2 -0,4 Cd2+, H2S CdS -0,6 CdS, Cd -0,8 HS-- -1,0 -1,2 -1,4 -2 S Cd 0 2 4 6 8 10 12 2- 14 16 pH Рис.1. Диаграмма электрохимического равновесия системы CdS-H2O Если в сильнокислых растворах первой катодной реакцией является осаждение элементарной серы, то в более щелочных растворах первой катодной реакцией оказывается образование полупроводникового осадка, который в зависимости от величин рН-показателя и потенциала может быть обогащен серой либо металлом. Однако известно, что равновесные диаграммы носят полуколичественный характер. Предсказанные последовательности реакций могут изменяться в результате кинетических ограничений некоторых стадий реакций. Например, возможно существенное отличие измеренных потенциалов от равновесных для реакций, в которых протекает восстановление компонентов, содержащих соединения серы. Это следует из того, что тиосульфатанионы доставляются в зону катодной реакции только посредством диффузии. Поэтому только 10 сопоставление результатов расчета и экспериментально наблюдаемых электродных процессов не позволяет определить механизмы протекающих реакций. Если поляризация электрода сопровождается выделением на нем труднорастворимых или нерастворимых продуктов реакций, то для изучения механизмов протекающих реакций можно использовать циклическую вольтамперометрию (ЦВА). Эта методика представляет собой измерение плотности тока, протекающего через исследуемый электрод, при циклическом изменении разности потенциалов между рабочим и вспомогательным электродами. Так как CdS и большинство других халькогенидов металлов имеют низкие значения произведения растворимости, то ЦВА позволяет с высокой степенью точности определять потенциалы осаждения и растворения этих веществ. Результаты ЦВА измерений для системы Cd-S-H2O представлены на рис.2. Как следует из результатов исследований, пики катодных (С) и анодных (А) реакций смещаются в сторону отрицательных потенциалов по мере увеличения рН раствора, что соответствует предсказываемой диаграммой Пурбе (рис.1) закономерности. A18 A30 A25 A17 C30 a A1 A10 A29 б C18 A27 C25 C17 C10 C29 A9 A16 в C1 0,5 мА/см2 C27 C9 C16 -1,5 -1,0 -0,5 0 0,5 Е, В (отн. НКЭ) 1,0 1,5 Рис.2. Кривые циклической вольтамперометрии, полученные при рН=2 (а), рН=7 (б) и рН=10 (в) На основании представленных экспериментальных данных можно сделать следующие выводы о последовательности электродных процессов, протекающих в изучаемой системе: 11 1. В кислой среде при рН=2 (рис.2,а), по мере увеличения катодного смещения, на электроде сначала осаждается элементарная сера (пик С9), затем осадок содержит смесь S и CdS (С27), а на последнем этапе двухфазный осадок частично обедняется серой из-за образования H2S (С16). Изменение направления поляризации сопровождается вначале плохо выраженным пиком А16, соответствующим окислению H2S до элементарной серы, затем растворяется CdS (А27) и затем S (А9). Невысокая интенсивность пика А16 объясняется низкой концентрацией в растворе сероводородной кислоты, образующейся при катодной поляризации. Такая последовательность катодных и анодных реакций подтверждается измерениями в более узком диапазоне потенциалов. Так, если катодную поляризацию прекращали сразу после регистрации пика С27, то в анодной области пик окисления H2S (A16) исчезал, а если катодную поляризацию осуществляли до появления пика С27, то и пик растворения CdS (А27) отсутствовал на кинетической зависимости (рис.2). 2. В нейтральной среде при рН=7 (рис.2,б) реакция осаждения CdS (С29) предшествует процессу образования элементарной серы (С10). Кроме того, наблюдается пики катодного выделения HS(C17) и Cd (С1). В анодной области ЦВА зависимости последовательно наблюдаются растворение Cd (А1), восстановление HS- до S (А17) и растворение S (A10) и CdS (А29). 3. В щелочной среде при рН=10 (рис.2в) обнаружены последовательно расположенные пики осаждения CdS (С29), выделения HS- (C18) Сd (С3) и соответствующие анодные пики и А3, A18 и А29. Выводы о соответствии между пиками тока и механизмами протекающих процессов находятся в согласии с результатами ряда работ, выполненных разными авторами. Наблюдаемое соответствие между кинетикой и термодинамикой процесса катодного осаждения CdS из водных растворов, содержащих ионы Cd2+ и S2O32- демонстрирует возможность применения диаграмм Пурбе для определения механизмов и оптимизации режимов электрохимического синтеза халькогенидов металлов. Так при необходимости получения сплошных пленок полупроводника можно работать в широком диапазоне катодных потенциалов, где образуется CdS и не происходит осаждение металлического Cd. Однако если требуется заполнить полупроводником узкие и глубокие каналы в диэлектрических масках (например, поры в анодном оксиде алюминия), то требования к выбору режима осаждения изменяются. В этом случае потенциал осаждения должен выбираться таким образом, чтобы избежать образования кислоты H2S и ее диссоциированных форм, которые вступают в химическое взаимодействие с ионами кадмия, стимулируя выпадение CdS в объеме раствора. В результате входные отверстия каналов «зарастают», и заполнение полупроводником нижележащих областей затрудняется (рис.3). 12 CdS 2 1 Al por-Al2O3 2 Рис.3. Возможные пути осаждения CdS в por-Al2O3: 1 - формирование наноразмерных нитей; 2 - образование неупорядоченной структуры в результате объемного выделения полупроводника Катодное заполнение нанометровых диэлектрических пористых матриц халькогенидами металлов необходимо проводить в условиях, когда объемное выделение осадка минимально. Следует кратко остановиться на технологической особенности использования пористого анодного оксида алюминия в качестве размер задающей маски. Известно, что ПАОП Al характеризуется наличием барьерной оксидной пленки в донной части поры. Толщина этого оксида определяется режимами формирования пленки и составом электролита. Незначительные различия в толщине барьерной пленки могут приводить к неоднородному заполнению пор полупроводником при катодном осаждении. Поэтому необходимо использовать оксиды, в которых толщина барьерного слоя минимальна. Это достаточно просто реализуется следующим образом: 1. При формировании оксида в растворах серной кислоты на заключительном этапе анодирования необходимо уменьшить плотность тока до 1 мА/см2. При этом толщина барьерного оксида не будет превышать нескольких нанометров. 2. Если ПАОП необходимо формировать в растворах на основе других кислот, то после получения пленки заданной толщины, требуется завершить анодную обработку в растворе серной кислоты при низкой плотности тока. Спектры фотолюминесценции нитевидных нанокристаллов CdS, синтезированных в порах анодного оксида алюминия, представлены на рис.4. Замечательно, что в зависимости от поляризации возбуждающего излучения изменяется интенсивность ФЛ. Так при возбуждении поляризованным светом, не содержащим компоненты электрического поля параллельной оси пор, ФЛ не наблюдается. Положение максимума ФЛ в наноструктурах соответствует энергии связи экситона в квантовой нити, которая окружена оксидом алюминия, равной 170 мэВ. 13 Интенсивность ФЛ, отн.ед. 3,0 a - пор- Al2 O 3 / CdS b - пор- Al2 O 3 c - (a-b) 2,5 2,0 a 1,5 b 1,0 0,5 c 0,0 2,4 2,6 2,8 3,0 3,2 Энергия фотонов, эВ Рис.4. Спектры фотолюминесценции нитевидных нанокристаллов CdS, синтезированных в порах анодного оксида алюминия Лекция 3. Катодное осаждение сплавов в технологии соединения элементов микро- и наносистем Сплавы, имеющие относительно невысокую температуру плавления широко применяются в технологии посадки кристаллов ИС в корпус, создания многокристальных модулей, герметизации микроэлектромеханических систем (МЭМС) и т.д. Главной проблемой, существующей в этой области, на сегодняшний день остается разработка припоев, которые не содержат в своем составе свинец. Оловянно-свинцовые припои помимо экологически опасного свинца содержат радиоактивные элементы U, Th и 210Pb, которые излучают достаточно интенсивные потоки альфа-частиц. Проблема решается заменой свинца на серебро и медь. Наиболее широкое применений в настоящее время нашел эвтектический сплав Sn-Ag. Типичные составы растворов для катодного осаждения сплава представлены в табл.1. Таблица 1. Содержание компонентов в растворах для катодного осаждения сплава Sn-Ag (моль/л) Вещество Раствор 1 Раствор 2 Раствор 3 K4P2O7 1 1 1 KI 2 2 2 Sn2P2O7 0,25 0,25 0,25 AgI 0,005 0,005 0,005 0,002 0,002 PEG600 HCHO 0,05 0,05 14 Как правило, контактные площадки под соединение ИС и внешних выводов формируют в виде цилиндрических или грибовидных выступов (рис.1). Принципы выбора состава электролита являются аналогичными принципам заполнения окон с высоким аспектным соотношением. Так добавки K4P2O7 и KI выполняют роль электропроводных и буферных добавок, поэтому они имеют наибольшую концентрацию. Полиэтилен гликоль (PEG600) и формальдегид (HCHO) служат замедлителем и ускорителем, соответственно. Наилучшее качество контактов достигается в потенциостатическом режиме при потенциале осаждения -1,35 В относительно стандартного каломельного электрода. При меньших катодных смещениях, а также в гальваностатическом режиме осаждаются менее совершенные и пористые выступы (рис.1). Рис.1. Микроскопические изображения контактных площадок для посадки кристалла ИС в корпус Миниатюризация интегральных устройств и возрастающая функциональность требуют увеличения плотности межсоединений и числа каналов ввода/вывода в ИС и МЭМС. Например, индивидуальное управление каждым из миллиона микрозеркал в современном микромеханическом телескопе требует наличие миллиона электрических выводов. В монолитном исполнении из-за несовместимости технологических процессов создания КМОП ИС и МЭМС требуется гибридная интеграция, включающая формирование большого числа электрических соединений между отдельными кристаллами. Применение процессов разварки контактных площадок оказывается крайне непроизводительной операцией. Повышения производительности можно обеспечить использованием flip-chip технологии. Эта технология позволяет также решить проблему соединения движущихся частей через формирования проводников на гибких подложках. Схема реализации формирования пластичных межсоединений между кристаллами представлена на рис.2. Процесс начинают с вакуумного нанесения адгезионного подслоя Cr и пленки Au на все элемента конструкции (рис.2,а). Для обеспечения однородности последующего катодного осаждения на приборные подложки наносят слой Al, который защищают фоторезистом, оставляя открытыми только места соединения (рис.2,б и в). Далее на незащищенные резистом места осаждают Ni, выполняющий роль спейсера (элемента задающего вертикальный зазор между соединяемыми подложками) и паяемого материала (рис.2,г). С помощью специальных систем совмещения приборные пластины и пластина межсоединения механически соединяются. В ходе 15 последующего катодного осаждения никеля происходит сращивание пластин. На заключительной стадии фоторезист удаляют в органическом растворителе, а вспомогательную алюминиевую электрическую разводку - в разбавленном растворе HF (рис.2,д). Слой Cr/Au Подложка Соединительная подложка a) Al Фоторезист Контакты б) Соединительная подложка Подложка 2 Подложка 1 Ni в) д) г) е) Рис.2. Схема формирования пластичных межсоединений между кристаллами При разработке аналогичных процессов следует учитывать наличие разнотолщинности получаемых спейсеров. Для предотвращения замыкания дорожек в ходе выращивания спейсеров и последующего сращивания подложек необходимо, чтобы между минимальным расстоянием между дорожками W и максимальной высотой спейсера H выполнялось соотношение W>2H. 16 Методическое пособие для проведения семинаров Семинары 1-2. Осаждение наноразмерных кластеров металлов на поверхность полупроводников План проведения семинаров. 1. Исследование технологии создания пористых матриц. 2. Особенности локального осаждения металлов. Теоретическая часть Идея применения пористого анодного оксида алюминия (ПАОА) в качестве маски, задающей размеры осаждаемых в нее материалов, не является новой. В основе ее лежит использование локализации электрохимического процесса осаждения в донной части поры. Этот процесс может быть представлен в виде схемы, представленной на рис.1. 1) 2) Рис.1. Схема технологического процесса изготовления наноструктур на поверхности проводящего материала электрохимическим осаждением через маску пористого анодного оксида алюминия Контролируемое формирование нанокластеров палладия на поверхности кремниевой пластины (рис.2) можно осуществлять по следующей схеме: 1. На поверхность кремниевой пластины КЭФ-4,5 (100) наносят вакуумным испарением пленку Al толщиной 0,1 мкм. 2. Проводят анодирование алюминиевой пленки в 20% водном растворе H2SO4 при различных плотностях тока. 3. Осуществляют катодное осаждение Pd из 0,1 г/л водного раствора PdCl2 при плотности тока 0,1 мА/см2. 17 4. Проводят вакуумный отжиг структур при температуре 350 0С в течение 10 мин, для формирования переходного слоя Pd2Si, обеспечивающего прочное соединение нанокластеров с поверхностью. 5. Селективно удаляют оксидную маску в 200 г/л водном растворе CrO3. Рис.2. Массив палладиевых нанокластеров, сформированных на кремниевой подложке катодным осаждением через маску ПАОА Следует отметить ряд технологических особенностей, процесса синтеза металлических нанокластеров. В связи с тем, что при полном превращении алюминия в оксид происходит последующее анодное окисление кремния, образующийся диоксид кремния препятствует сращиванию палладия с подложкой. Для того чтобы обеспечить возможность сращивания металла с кремниевой подложкой, необходимо останавливать процесс анодного окисления сразу после достижения поверхности кремния. Контроль за этим процессом достаточно просто осуществлять на основании установленного факта резкого увеличения падения напряжения в электрохимической цепи, обусловленного образованием SiO2. Экспериментальные кривые U-t, зарегистрированные на данной операции представлены на рис.3. 18 Клеммное напряжение, В 3 10 2 5 1 0 100 200 300 400 Длительность окисления, с Рис.3. Зависимости напряжения на клеммах электрохимической ячейки от длительности анодирования двухслойной структуры Al/Si при различных значениях плотности тока: 1 - 1 мА/см2, 2 - 5 мА/см2, 3 - 10 мА/см2 Имеется возможность управления размерами формируемых кластеров посредством изменения диаметра пор в анодном оксиде алюминия. Известно, размер пор в ПАОА увеличивается с ростом плотности тока анодирования. Это позволяет формировать массивы нанокластеров диаметром от 10 до 70 нм с поверхностной концентрацией порядка 108 - 109 кластеров/см2. Интерес к таким структурам обусловлен возможностью их применения в фотоприемниках ИК-дипазона и каталитических слоев газовых сенсоров. Структуры могут быть использованы для изучения электрофизических характеристик нанодиодов металл/полупроводник. Семинары 3-4. Матричное (темплатное) осаждение нитевидных нанокристаллов в реверсивном режиме. План проведения семинаров. 1. Электрохимические методы осаждения материалов. 2. Особенности реверсивного режима осаждения. Теоретическая часть Электрохимическое осаждение нитевидных нанокристаллов в режиме постоянного тока возможно только в пористые оксиды с минимально тонким барьерным оксидом. Однако, это сужает диапазон размеров нанокристаллов, которые возможно получить данным методом. Также полученные структуры характеризуются невысокой однородностью осаждения. 19 Чтобы решить эти проблемы, для осаждения используют алюмооксидные мембраны с напыленным электродом. Они изготавливаются по следующей схеме (рис.1): Электрохимическая ячейка Электролит Пористый оксид алюминия Жидкостной травитель Испаритель металла Нанокристаллы в порах оксида алюминия Al подложка 1 2 3 4 Рис.1. Схема электрохимического формирования нитевидных нанокристаллов в режиме постоянного тока Формирование слоя пористого анодного оксида алюминия на алюминиевой подложке (1). Формирование окна в алюминиевой подложке путем селективного удаления алюминия (2). Удаление барьерного оксида (2). Нанесение на одну из сторон полученной мембраны металлического контакта методом магнетронного распыления (3). Электрохимическое осаждение материала в поры анодного оксида алюминия в режиме постоянного тока (4). С использованием электрохимического осаждения в алюмооксидные мембраны получают равномерные массивы металлических или полупроводниковых нанокристаллов с диаметрами от 8 до 500 нм. В качестве примера на рис.2 представлено изображение скола структуры пористого оксида алюминия со встроенными в него нанокристаллами индия. Рис.2. Изображение скола структуры пористого оксида алюминия со встроенными в него нанокристаллами индия 20 Однако, поскольку в данных структурах алюминиевую армирующую подложку удаляют, выращенные слои оксида алюминия характеризуются низкой прочностью, что затрудняет их дальнейшую механическую и термическую обработку. Повышение прочности структур может быть достигнуто путем формирования алюмооксидной матрицы на поверхности электропроводящих оксидов. Однако, получаемые таким образом структуры характеризуются невысокой адгезией между функциональными слоями. Для получения прочных структур нитевидных нанокристаллов, размещенных в пористом оксиде алюминия, применяют метод электрохимического осаждения металлов в поры анодного алюминия в режиме переменного тока. Данный метод обеспечивает получение равномерных массивов нанокристаллов с размерами в широком диапазоне, при этом позволяет исключить удаление алюминиевой подложки. Его суть состоит в следующем. Схематически пористый анодный оксид алюминия можно представить как массив упорядоченных друг относительно друга несквозных пор в пластине оксида алюминия, сформированного на алюминиевой подложке (рис.3) Dяч Пористый оксид dп Барьерный оксид dб Алюминий Dп Рис.3. Упрощенная схема пористого оксида алюминия (вид бокового скола и вид сверху) Общая площадь суммируется из площадей донной части пор и площади поверхности оксида алюминия: S S ПОВ S ПОР n 3 2 DЯЧ , 2 где n - количество пор на поверхности оксида. По отдельности эти площади равны: S ПОР n DП2 DП2 3 2 DЯЧ n , S ПОВ n . 4 2 4 Так как электролит и алюминиевая подложка являются электропроводящими материалами, а оксид алюминия - диэлектриком, можно представить данную систему в виде эквивалентной электрической схемы параллельно включенных конденсаторов Сп и Сб (рис.4), емкости которых можно рассчитать по формулам: 21 СП 0 S П S , Сб 0 б , dП dб где Sп - площадь поверхности пористого оксида, Sб - суммарная площадь донной части пор, dп толщина пористого оксида алюминия, dб - толщина барьерного слоя. Рис.4. Эквивалентная электрическая схема структуры пористого оксида алюминия По закону Фарадея можно посчитать толщину металла, который в процессе электрохимического осаждения восстановится на площади S в зависимости от приложенного заряда Q: h QFM , zS где F - постоянная Фарадея, M, z и ρ - молярная масса, валентность и плотность осаждаемого металла соответственно. Приложенный заряд в данной системе равен: t Q i (t )dt UC1 exp . RC 0 t Для заполнения пор необходимо определить оптимальные длительности анодного и катодного импульсов. Длительность катодного импульса не должна превышать время полного закрытия (tk1) пор металлом, осажденным на поверхность пористого оксида алюминия, так как пленка, образовавшаяся на поверхности оксида, затруднит осаждение металла на дно поры. S D t k1 RC П ln 1 ПОВ П . 2U K CП Для поддержания высокой скорости осаждения необходимо избежать обеднения электролита в порах ионами металла так как это вызывает разложение воды и выделение водорода и осложняет равномерное заполнение пор металлом. Полное истощение электролита в порах наступает за время tk2, определяемое выражением: (d П d б ) DП2 t k 2 RC б ln 1 4U K Cб , где UK - амплитуда прилагаемого катодного сигнала, и - константы, зависящие от свойств конZ кретного металла, а именно z / FM , zCMe /F . 22 В зависимости от соотношения длительностей импульсов tk1 и tk2 возможны два варианта протекания процесса. Если tk1 < tk2, то толщина слоя металла h*, который выделится на поверхности за время закрытия пор, будет равна половине диаметра поры. В случае tk1 > tk2 толщина слоя металла, осажденного на поверхности оксида, за время истощения электролита в порах определяется выражением: t U K С П 1 exp k 2 RC П h** S ПОВ . Экспериментальные исследования реверсивного осаждения показали, что для всех осаждаемых металлов характерно соотношение tk1 < tk2. То есть, поры всегда будут закрываться осажденной пленкой раньше, чем произойдет истощение электролита. Поэтому необходимо обеспечивать анодное удаление с поверхности пленки металла толщиной порядка половины диаметра поры. Длительность анодного сигнала, необходимого для полного растворения металла с поверхности оксида, рассчитывается подобно по формуле: S h* t a RC П ln 1 ПОВ . U АC П Однако, в этом случае необходимо подбирать амплитуду анодного сигнала таким образом, чтобы предотвращать полное растворение слоя металла, осевшего на дно поры, толщина которого задается выражением: h*** t U K Сб 1 exp k1 RC б , S ПОР то есть S ПОР h*** . t a RC б ln 1 U C А б На основании полученных уравнений можно рассчитать оптимальные длительности анодного и катодного сигналов в зависимости от размера пор анодного оксида алюминия, обеспечивающие осаждение различных металлов. Указанные зависимости для ряда металлов приведены на рис.5. Поскольку поры анодного оксида алюминия имеют высокое аспектное отношение, имеет место соотношение Сб >> Сп. В этом случае можно допустить, что длительности катодного и анодного сигналов практически не зависят от толщины барьерного слоя, а зависят только от диаметра поры. 23 tk1, мс 1 2 3 4 5 2,5 6 tk1, мс 7 36 1,5 34 1,0 32 0,5 30 30 60 90 а 120 150 180 2 345 6 7 38 2,0 0 1 dП, нм 0 30 60 90 б 120 150 180 dП, нм Рис.5. Расчетные зависимости длительностей катодного (а) и анодного (б) сигнала от размера пор анодного оксида, в который производится электрохимическое осаждение металлов для Ni(1), Co(2), Cu (3), Zn(4), In(5), Cd(6) Ag(7) На рис.6 приведены РЭМ изображение (а) и рентгеновский спектр (б) структуры нанокристаллов меди, осажденных в пористый оксид алюминия. Как следует из представленных данных, медь полностью заполняет поры. Рис.6. РЭМ микрофотография (а) и рентгеновский спектр (б) нитевидных нанокристаллов меди, встроенных в пористый оксид алюминия Металлы, осажденные в матрицу пористого анодного оксида алюминия, могут быть преобразованы в полупроводниковые соединения методами сульфидизации или селенизации. Эти процес24 сы представляют собой формирование полупроводниковых сульфидов и селенидов металлов при отжиге этих металлов в парах серы или селена. Семинары 5-6. Катодное осаждение меди в технологии УБИС. LIGA- технологии. План проведения семинаров. 1. Достоинства меди в многоуровневой металлизации. 2. Анализ методов формирования тонких пленок меди. 3. Особенности катодного осаждения. Теоретическая часть Катодное осаждение меди в технологии УБИС Электрохимическое осаждение является одним из наиболее гибких и экономически эффективных технологических процессов в цикле производства интегральных устройств. В последнее время локальное катодное осаждение меди широко применяется в производстве ультрабольших интегральных схем при создании межсоединений элементов. Высокие требования к планарности и шероховатости поверхности, а также необходимость заполнения топологических окон с высоким аспектным отношением заставляют особое внимание уделять процессам массопереноса вблизи поверхности электрода с развитым рельефом. Катодное осаждение меди протекает согласно реакции Cu 2 2e Cu . (1) Вблизи поверхности катода, где протекает реакция (1), электролит обедняется ионами меди. В первом приближении концентрационный профиль ионов у поверхности электрода может быть представлен в виде, изображенном на рис.1. В зависимости от температуры, вязкости и условий перемешивания электролита концентрация катионов у поверхности достигает значения средней по объему концентрации на расстоянии , называемом толщиной диффузионного слоя. 25 [Mn+] [Mn+]ОБЪЕМ z= Рис.1. Концентрационный профиль катионов вблизи поверхности катода В пределах диффузионного слоя имеется ненулевой градиент концентрации, который определяет появление диффузионного потока ионов к поверхности электрода. В присутствии высокой концентрации фонового электролита дрейфом катионов можно пренебречь. Плотность диффузионного потока задается первым законом Фика FD D Cu 2 D Cu 2 Cu 2 D z Cu . 2 0 Данный диффузионный поток определяет плотность диффузионного тока jD j D 2 FD Cu Cu 2 2 0 . Очевидно, что концентрация катионов в непосредственной близости от поверхности не может принимать отрицательные значения, следовательно, существует максимальное значение плотности диффузионного тока, равное j D ,пред 2 FD Cu 2 . Неоднородные условия диффузии приводят к росту морфологической нестабильности поверхности осаждения. В результате любые неоднородности исходного рельефа усиливаются в процессе катодного восстановления. Это явление наглядно иллюстрируется схемой, представленной на рис.2. Очевидно, что вблизи вершины выступа концентрация ионов, а, следовательно, и диффузионный поток ионов, оказываются значительно большими, чем у его основания. Т.е. выступы растут быстрее, чем зарастают впадины на поверхности. 26 [Mn+]=[Mn+]ОБЪЕМ n+ n+ [M ]=[M ]ПОВ-ТЬ Рис.2. Концентрационный контур Cu 2 Cu 2 и Cu Cu 2 2 0 вблизи выпуклого участка поверх- ности Наличие кривизны поверхности неизбежно приводит к неоднородному распределению напряженности электрического поля вблизи электрода. Напряженность поля возрастает в окрестности выступов с малым радиусом. Когда доставка ионов осуществляется совместно посредством электромиграции и диффузии, это приводит к развитию рельефа. Минимизировать этот эффект позволяют добавки фонового электролита, содержащего катионы с высокой подвижностью. Так при осаждении меди фоновым электролитом может выступать H2SO4. Подвижность ионов Н+ значительно превышает подвижность ионов Cu2+. Поэтому первые вносят основной вклад в дрейфовый ток, а вторые движутся к электроду в основном посредством диффузии. Помимо фоновых добавок электролиты меднения содержат ряд компонентов, которые за счет адсорбции на катоде влияют на протекание реакции осаждения. Наиболее часто в состав растворов вводят буферные добавки, обеспечивающие постоянство значения рН. Эти добавки часто содержат ионы Cl-, которые за счет адсорбции активируют процесс образования плоскостей, ориентированных в направлении [100]. Это приводит к образованию характерного рельефа покрытия, состоящего из кристаллитов кубической формы. Электролиты меднения также обязательно содержат блескообразующие добавки, понижающие шероховатость поверхности покрытия. Главную роль в процессе заполнения топологических окон и траншей при создании УБИС играют добавки, ускоряющие и замедляющие осаждение. В зависимости от состава электролита и режимов осаждения меди в окно с высоким аспектным отношением могут наблюдаться три различных вида заполнения: субконформное, конформное и суперконформное. Как показано на рис.3, в первых двух случаях в межуровневых соединениях образуются полости, которые повышают сопротивление проводников и при высоких плотностях тока могут приводить к выходу из строя систем металлизации в процессе работы схем. 27 Полученные структуры Ранняя стадия осаждения Субконформное Пустоты Конформное Пустоты Суперконформное Отсутствие дефектов Рис.3. Схема, иллюстрирующая морфологию заполняющего покрытия при субконформном, конформном и суперконформном осаждении меди Суперконформное заполнение основано на действии специальных добавок, которые ингибируют осаждение на выступах и ускоряют рост меди в углублениях. Действие ускорителей можно пояснить на основании схемы, представленной на рис.4. Так как катодное осаждение может протекать только на проводящей поверхности, то на поверхность структуры предварительно наносят конформную тонкую пленку металла (как правило, меди). При пропускании тока молекулы ускоряющей добавки равномерно распределяются по поверхности тонкого затравочного слоя (рис.4,а). В процессе роста пленки меди площадь поверхности электрода внутри окна уменьшается, а концентрация ускорителя увеличивается (рис.4,б). Это приводит к увеличению скорости осаждения внутри окна, при этом концентрация ускорителя непрерывно растет (рис.4,в). Ускоренный рост пленки в области окна приводит даже к образованию выступа над окном (рис.4,г). В качестве ускорителей осаждения меди наиболее часто применяют тиолы (другие названия меркаптаны, тиоспирты), которые содержат в молекуле меркаптогруппу —SH (сульфгидрильную группу), непосредственно связанную с органическим радикалом. Концентрация таких добавок в электролитах обычно выбирается в диапазоне от 10-6 до 10-5 моль/л. 28 Молекулы ЭлектрохимическиЗатравочный катализатора осажденный слой слой меди Изолятор а б Концентрированный катализатор Углубление в г Катализатор стимулирует более быстрое осаждение в донной части углубления Равномернозаполненное углубление Рис.4. Схема протекания суперконформного заполнения в присутствии ускорительных добавок Для повышения качества заполнения применяют замедлители (ингибиторы), которые представляют собой молекулы полимеров, таких как полиэтилен гликоль. При протекании катодного тока замедлители образуют пассивирующую пленку на поверхности. Поверхностная концентрация ингибитора зависит обратно пропорционально концентрации ускорителя, поэтому ингибиторы преимущественно пассивируют внешнюю часть окон и препятствуют образованию пор в покрытии. Концентрация замедлителей обычно выбирается в диапазоне от 10-4 до 10-3 моль/л. Схема, иллюстрирующая совместное действие ускорителя и ингибитора, представлена на рис.5. 2+ - Cu - ингибитор - катализатор Рис.5. Схема совместного влияния катализирующих и ингибирующих добавок на скорость осаждения меди 29 На основе катодного осаждения меди в технологии производства УБИС реализуются базовый процесс Damascene. Существуют две типичных разновидности процесса, схемы которых представлены на рис.6. Их принципиальное различие заключается в количестве операций осаждения и химико-механического полирования (ХМП). Операция ХМП всегда входит состав маршрутов, включающих химическое и электрохимическое осаждение меди. Это связано с тем, что медное покрытие формируется не только в области окна, но и на нерабочих внешних поверхностях. Поэтому для удаления избыточного слоя меди обязательно применяют ХМП. Технология “Single Damascene” Технология “Dual Damascene” Дополнительный слой SiO2 Стоп-слой Слой SiO2 Подложка Слой SiO2 Подложка Исходная подложка Травление дополнительного слоя SiO2 Осаждение меди Локальное травление SiO2 Осаждение меди ХМП Нанесение дополнительного слоя SiO2 Травление дополнительного слоя SiO2 Травление дополнительного слоя SiO2 ХМП Осаждение меди ХМП Рис.6. Маршруты изготовления межуровневых соединений с использованием катодного осаждения меди LIGA-технологии В настоящее время наряду с методами оптической и электронной литографии широкое применение находят методы микроштампования сложных по форме структур, обеспечивающие прецизионную передачу геометрических размеров. Изготовление микроштампов подразумевает создание твердой негативной копии будущей микродетали. Для этой цели, особенно при создании трехмерных структур нашли методы, называемые LIGA-технологии. 30 Название LIGA-технология происходит от немецкого акронима Lithographie, Galvanoformung, und Abformung, который подразумевает последовательное использование литографии, электрохимического осаждения и штампования. Этот метод может применяться для создания трехмерных структур и структур с высоким аспектным отношением на основе широкого класса материалов, таких как металлы, полимеры, керамика и стекла. На рис.7 представлена принципиальная схема маршрута изготовления микроштампа. Маршрут подразумевает литографический перенос изображения в объем толстого (до 1 мм) слоя резиста. Для этих целей применяют жесткое рентгеновское излучение, генерируемое источниками синхротронного излучения. Наиболее широко применяемым в этом процессе резистом является полиметилметакрилат (ПММА). Длина волны излучения порядка нескольких десятых нанометров позволяет создавать структуры с аспектным отношением до 1000:1 в резисте толщиной до 1 мм (рис.7). Рис.7. Изображение трехмерной структуры высотой 1,5 мм, полученной рентгеновской литографией в ПММА LIGA-технология основана на локальном осаждении металла (наиболее часто Ni) в области, незащищенные ПММА. Толстые пленки ПММА наносят многостадийным центрифугированием или плазмохимическим осаждением. После осаждения металла пленку фоторезиста растворяют, оставляя на подложке микрореплики штампа. Комбинирование синхротронного излучения с традиционной УФ-литографией и растворением жертвенного слоя позволяет формировать в едином цикле трехмерные структуры (рис.8). 31 УФ Излучение УФ Маска Фоторезист Жертвенный слой Слой зарождения Рентгеновское излучение Рентгеновская маска Рентгенорезист б) Электрохимически осажденный металл в) г) Закреплённая часть д) Перемещаемая часть Рис.8. LIGA - процесс с использованием УФ-литографии и жертвенного слоя Задание на самостоятельную работу Общие положения На самостоятельную работу студентов в данном модуле отведено 36 часов. Основной задачей самостоятельной работы студентов в рамках данной дисциплины является проявление способности самостоятельно разработать технологию электрохимического процесса осаждения меди для металлизации УБИС. Задание по практической самостоятельной работе 1. Ознакомиться с технологическими операциями и соответствующим оборудованием и оснасткой на этапе создания медной металлизации металлизации ИС (участки технохимии, нанесения металлических пленок, электрохимический). 32 2. Самостоятельно разработать технологический маршрут создания медной металлизации ИС. 3. Разработать операционную карту одной из критических операций технологии медной металлизации ИС. 4. Подготовить отчет о самостоятельной работе по исследованию технологии медной ме- таллизации ИС. Контрольные вопросы для тестов и зачета 1. Химическое равновесие в растворах электролитов. Уравнение константы равновесия. 2. Электрохимическое равновесие в растворах электролитов. Уравнение стандартного электрохимического потенциала. 3. Анодное поведение металлов. Поляризационная кривая электрохимического процесса для металлического электрода. 4. Области применения электрохимических процессов в технологии микро- и наноэлектро- 5. Осаждение нанокристаллов в пористые матрицы. 6. Электрохимическое равновесие в системах металл - вода на примере Zn. 7. Электрохимическое равновесие в системах металл - вода на примере Cu. 8. Анализ коррозионного поведения металлов на основе диаграмм электрохимического ники. равновесия. 9. Стадии электрохимических реакций. Понятие перенапряжения. 10. Физико-химические основы катодного осаждения материалов. 11. Катодное осаждение меди в технологии УБИС. 12. Фоновые добавки в электролитах меднения. 13. Буферные добавки в электролитах меднения. 14. Виды заполнения топологических окон и траншей. 15. Влияние катализирующих и ингибирующих добавок на скорость осаждения меди. 16. Damascene технологии. 17. Катодное осаждение сплавов в технологии соединения элементов микросистем. 18. LIGA-технологии. 33