кальматрон

advertisement

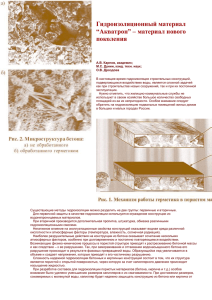

КАЛЬМАТРОН Проникающая гидроизоляция КАЛЬМАТРОН — система защитных гидроизоляционных составов проникающего действия, представляющих собой надежную систему защиты бетона, железобетона и других капиллярно-пористых строительных материалов от воздействия воды и агрессивных сред. Материалы семейства КАЛЬМАТРОН производятся в виде смесей и состоят из портландцемента, сухого очищенного и фракционированного кварцевого песка, а также комплекса химически активных минеральных добавок. Историческая справка Базовый защитный состав КАЛЬМАТРОН был разработан в середине 80-х годов к.т.н. Русиновым Александром Владимировичем в Хабаровском институте инженеров железнодорожного транспорта с привлечением к работе специалистов Института Строительной Физики (г.Москва). Первое опытно-промышленное производство было организовано в 1992 году в Хабаровске. Материалы семейства КАЛЬМАТРОН применяются для устройства и восстановления гидроизоляции, повышения прочности и морозостойкости бетонных конструкций в эксплуатируемых и находящихся в стадии строительства промышленных и гражданских объектах. Области применения составов КАЛЬМАТРОН резервуары, дымовые трубы, бассейны, бетонные дамбы, фундаменты, очистные сооружения, плотины, причалы, шахты, бетонные доки, подвальные помещения, градирни, хранилища нефтепродуктов, мостовые сооружения, метрополитены, гидротехнические сооружения, тоннели, контейнеры для хранения нефтепродуктов, канализационные коллекторы, насосные станции и т.д. Общий принцип действия Основан на взаимодействии в присутствии воды комплекса химически активных минеральных добавок с цементом, содержащимся как в самом КАЛЬМАТРОНЕ, так и в защищаемой бетонной конструкции. При этом образуется насыщенный электролитический раствор, который благодаря осмотическим процессам, проникает вглубь структуры бетона по имеющимся в нем капиллярам, порам и трещинам даже навстречу давлению воды. И уже внутри бетона из этого раствора вырастают кристаллические новообразования игольчатой и пластинчатой формы, которые, разделяя имеющиеся пустоты и поры на многократно более мелкие, уплотняют структуру бетона. При этом бетонная конструкция остается паропроницаемой. Высокие эксплуатационные характеристики составов КАЛЬМАТРОН Исключительные свойства материалов КАЛЬМАТРОН подтверждены как многолетней и обширной практикой применения, так и многочисленными испытаниями и исследованиями. Положительные отзывы о составах дали такие авторитетные организации как Московский НИИ железобетона, ЦНИИ транспортного строительства, СоюздорНИИ, ФГУП Нижегородский институт «Атомэнергопроект», ОАО «Томсктеплоэлектропроект», институт «Ленгидропроект», Петербургский ГУПС, НИИ строите6льных материалов в Томске, «Сибирский ЭНТЦ», «Гидроспецпроект» (г.Москва), Новосибирский «Оргтехстрой», «Иркутский ГипродорНИИ», ОАО «Инженерный центр ЕЭС», фирма «ОРГРЭС» (г. Москва), лаборатории Сиднейского, Будапештского и Сеульского Университетов, Институт строительных материалов Академии Наук Китая и т.д. Особенности материалов КАЛЬМАТРОН Проникновение компонентов составов глубоко в бетон сплошным фронтом с заполнением и капилляров и микротрещин труднорастворимыми кристаллами. Увеличение долговечности гидроизоляции сооружения практически на весь срок его эксплуатации. Повышение класса водонепроницаемости бетонных и железобетонных конструкций не менее чем на 4 ступени. Устойчивость к воздействию критичных температур, а также их перепадов. Морозостойкость не ниже F300. Для составов КАЛЬМАТРОН не требуется, чтобы бетон был сухим (т.е. имел влажность менее 5%), что очень важно в условиях строительной площадки. Стойкость к внешним механическим воздействиям (проколы, порезы и т.д.) Способность полностью воспроизводить любые, даже самые сложные контуры конструкций при полном отсутствии стыков и швов. Гидроизоляция, которая может быть нанесена как снаружи конструкций, так и изнутри их, несмотря на направление давления воды. Высокая ремонтнопригодность при деформационных подвижках конструкций, быстрая локализация и устранение образовавшихся дефектных участков. Использование в качестве ремонтных составов. Прочность на сжатие не менее 25 Мпа. Простота в применении. Обработанный бетон имеет способность к самозалечиванию, т.е. появившиеся трещины в конструкции (усадочные, деформационные и т.д.) с раскрытием до 0,2 мм способны «затягиваться» при выполнении единственного условия — наличия увлажнения на данном участке. Сохранение эффекта паропроницаемости. Эффект «сита»: молекулы воды, оставаясь в контактной зоне, не проходят вглубь бетона, а молекулы воздуха проходят. Такая естественная фильтрация способствует долговечности конструкции в целом. Устойчивость к различного рода агрессивным химическим воздействиям. Стабильная коррозионная стойкость в пределах 3<рН<11. Устойчивость к нефтепродуктам. Применение составов КАЛЬМАТРОН делает бетон непроницаемым для машинных масел и соляры. Материалы семеейства КАЛЬМАТРОН не вызывают коррозии арматуры и не ухудшают пассивирующего действия бетона по отношению к стальной арматуре. Покрытие из материалов КАЛЬМАТРОН устойчиво к газовой коррозии, что актуально при защите канализационных коллекторов.Обладает биоцидными свойствами, что позволяет использование в резервуарах с питьевой водой. Материалы семейства КАЛЬМАТРОН не токсичны, не горючие, взрывобезопасны. Защитное покрытие материалами семейства КАЛЬМАТРОН позволяет значительно (более чем в 5 раз) снизить распространение радионуклидов (по заключению ФГУП ВНИИНМ имени А.А. Бочвара), что позволяет рекомендовать материал для защиты бетонных инженерных сооружений, имеющих соприкосновение с радиоактивными веществами. КАЛЬМАТРОН-ЭКОНОМ Состав штукатурный защитный гидроизоляционный проникающего действия ОПИСАНИЕ. Сухая смесь: портландцемент, подготовленный песок определенной гранулометрии, комплекс запатентованных химически активных компонентов. НАЗНАЧЕНИЕ. Предназначен для устройства защитных гидроизоляционных штукатурных покрытий по бетонным и кирпичным поверхностям, заделки швов, трещин, стыков, примыканий, вводов коммуникаций и т.д. с обеспечением водонепроницаемости, прочности и морозостойкости. Материал обладает хорошей адгезией к бетону, кирпичу, натуральному камню, а также металлу. Материал можно применять самостоятельно без привязки с составом КАЛЬМАТРОН. ПРИМЕНЕНИЕ. Состав КАЛЬМАТРОН-ЭКОНОМ применяют для гидроизоляции поверхностей с шириной раскрытия трещин от 3мм до 10см. Общие этапы производства работ по применению материалов КАЛЬМАТРОН Подготовка поверхностей Все поверхности перед использованием материалов семейства КАЛЬМАТРОН должны пройти обследование и подготовку. Подготовка поверхностей старого или выдержанного бетона 1. С поверхности бетона удалить слои штукатурки, краски и набелов до «здорового» бетона. В местах разрушений с помощью перфораторов или кирок убрать слои рыхлого и отслоившегося бетона. 2. Выступающие части металла срезать на 1,5-2 см глубже наружной поверхности бетона. 3. Гладкую поверхность бетона из-под металлической или плёночной опалубки, поверхность с остатками смазки или других загрязнений зачистить металлическими щётками или аппаратом высокого давления (гидромонитором), после чего, если эффект недостаточен, поверхность обработать 5-10% раствором поваренной соли 2-3 раза в течение 1,5–2 суток и зачистку гидромонитором повторить. Возможно применение 5% раствора соляной кислоты с промывкой через 1-1,5 ч. 4. Подготовленная бетонная поверхность должна иметь открытую капиллярную структуру бетона, быть чистой, без шелушения, следов опалубочной смазки, цементной плёнки, высолов, потёков масла и т.д. 5. Глубина намокания бетона при его влагонасыщении должна быть не менее 1 см. Подготовка поверхностей из свежеуложенного бетона 1. При бетонировании необходимо, по возможности, получить шероховатую поверхность бетона, для чего исключить заглаживание бетона и применение плёнок для опалубок. Смазку опалубки проводить легко смываемыми водой материалами. 2. Образовавшуюся при бетонировании на поверхности конструкции гладкую «пленку» из цементного молочка следует удалить металлическими щетками или гидромонитором. 3. Материалы семейства КАЛЬМАТРОН следует наносить на бетон в возрасте от 20 до 72 часов, пока он не набрал проектной прочности и требует меньшего смачивания. Подготовка кирпичных поверхностей заключается в их зачистке до чистого кирпича Поверхности перед нанесением составов КАЛЬМАТРОН смочить до полного влагонасыщения. Излишнюю воду удалить (поверхность влажная, но не под слоем воды). Зачистку поверхностей, обеспыливание, промывку и смачивание рекомендуется проводить с использованием аппаратов высокого давления (гидромонитор) с турбонасадкой и рабочим давлением 150–200 Бар. Приготовление составов Материалы семейства КАЛЬМАТРОН применяют в виде водных растворов. Количество приготовленного к нанесению раствора должно соответствовать объёму выработки в течение не более 30 минут. Для приготовления растворов необходимо использовать техническую или питьевую воду. Растворы готовят как вручную, так и механизировано, тщательно перемешивая до получения однородной массы. При потере раствором пластичности в процессе работы — возобновить перемешивание. Дополнительное добавление воды в раствор не допускается. Приготовление растворов из составов семейства КАЛЬМАТРОН № п/п Наименование материала Способ приготовления 1 КАЛЬМАТРОН Ручной, механический 2 КАЛЬМАТРОНЭКОНОМ 3 КАЛЬМАТРОНЭКОНОМ Количество воды на 1 кг сухого материала, мл Применяемое оборудование 230-250 Низкооборотистая дрель(250 об/мин.) Ручной 300 Низкооборотистая дрель(250 об/мин.) Механический 250 Растворои бетоносмесители ёмк. до 100литров 4 КАЛЬМАТРОН-Д Ручной, механический 5 КАЛЬМАСТОП Ручной 180-190 - 6 КОЛЬМАТЕКС Ручной, механический 230-250 Низкооборотистая дрель(250 об/мин.) 7 ГИДРОБЕТОН срг-1, срг-2 Ручной, механический 200-220 Миксер, бетономешалка 8 КАЛЬМАТЕРМ механический 900 Количество воды для затворения при введении добавки в бетон не меняется Растворобетонный узел (сухое перемешивание) Миксер (в условиях строительной площадки) Бетономешалка Бетономешалка Заделка швов, трещин и других дефектных участков. 1. Швы между блоками, холодные швы бетонирования, стыки, примыкания разделать по всей длине, независимо от их ширины, отбойными молотками или перфораторами. Глубина разделки — 25–30 мм при ширине шва 20 мм и более. Для швов меньшей ширины глубина разделки 10–20 мм. 2. Трещины с шириной раскрытия более 3 мм разделать на глубину не менее её ширины. Трещины с раскрытием менее 3 мм промыть аппаратами высокого давления. При невозможности удаления из них продуктов выщелачивания — по трещине выполнить разделку механизированным или ручным инструментом на глубину до 6 мм. 3. Разделанные швы обеспылить и промыть водой (желательно аппаратами высокого давления). Непосредственно перед заделкой швы смочить до полного влагонасыщения поверхности. 4. Протечки с постоянным притоком воды ликвидировать быстротвердеющим составом КАЛЬМАСТОП. После блокирования, примерно через час, данный участок поверхности дополнительно изолировать раствором проникающего действия КАЛЬМАТРОН или КАЛЬМАТРОН-ЭКОНОМ. 5. Швы, трещины, сколы более 3 мм по ширине заделать штукатурным гидроизолирующим составом КАЛЬМАТРОН-ЭКОНОМ. Трещины с раскрытием менее 3 мм заделать составом КАЛЬМАТРОН. 6. В отдельных случаях (согласно обследованию) при значительных восстановительных работах строительных конструкций, нуждающихся дополнительно в усилении, ремонтные работы выполнить ремонтными составами ГИДРОБЕТОН СРГ-1 или СРГ-2. При необходимости данные участки дополнительно изолировать проникающими составами КАЛЬМАТРОН или КАЛЬМАТРОН-ЭКОНОМ. 7. Потолочные швы между плитами перекрытий имеют плотную гладкую поверхность из-под металлической опалубки, зачастую со следами смазки опалубки. После разделки — края швов заколоть. Поверхность швов зачистить металлическими щётками. После смачивания, за 15-20 минут до заделки составом КАЛЬМАТРОН-ЭКОНОНОМ швы прогрунтовать жидкоразведенным составом КАЛЬМАТРОН. Устройство гидроизоляции поверхности конструкций Защитно-гидроизоляционное покрытие можно выполнить двумя способами. Вариант 1. Гидроизоляция смесью КАЛЬМАТРОН (бетон, цементно-песчаные поверхности) Механический способ нанесения: Состав КАЛЬМАТРОН наносить на поверхность пистолетом-распылителем в один слой за два прохода с рабочим давлением от 6 Бар и расходом воздуха до 170 литров в минуту, при общей толщине слоя 1,5-2 мм. В зависимости от толщины покрытия раствор КАЛЬМАТРОН следует наносить за два-три прохода. КАЛЬМАТРОН для первого прохода затворить водой в емкости по объему или весу: 1. по объему: 1 часть КАЛЬМАТРОНА, 1 часть воды; 2. по весу: 1,5 части КАЛЬМАТРОНА, 1 часть воды. КАЛЬМАТРОН перемешать до получения однородной массы без комков и наносить на поверхность равномерным слоем без наплывов пистолетом-распылителем через отверстие диаметром 3 мм. Через 10-15 минут сделать второй проход, затем — при необходимости (для защиты от значительной химической агрессии) — третий. Состав раствора второго прохода: 1. по объему: 2 части КАЛЬМАТРОНА, 1,5 части воды; 2. по весу: 2 части КАЛЬМАТРОНА, 1 часть воды. Ручной способ нанесения: КАЛЬМАТРОН наносить в виде шпатлёвки в один слой с помощью шпателей. Толщина получаемого покрытия — 2–3 мм. При устройстве горизонтальных стяжек значительной толщины для улучшения их эксплуатационных свойств и повышения поверхностной прочности допускается «железнение» составом КАЛЬМАТРОН с расходом 0,5-1кг/м2. Заглаживание поверхности производить только металлическим или пластмассовым инструментом. Вариант 2. Гидроизоляция составом КАЛЬМАТРОН-ЭКОНОМ (бетон, цементнопесчаные поверхности, кирпич, бут и т.д.). 1. КАЛЬМАТРОН-ЭКОНОМ наносить в виде штукатурки в один или несколько слоев. При толщине получаемого покрытия от 5 до 20 мм (в отдельных случаях до 30 мм) — без сетки. 2. При толщине слоя от 20 до 30 мм — по плоской штукатурной сетке. 3. При толщине слоя 30 до 50 мм — по сетке «рабица», с которой предварительно необходимо смыть масло. При этом под сетку необходимо установить закладные детали или после сверления отверстий установить дюбеля на раствор КАЛЬМАТРОН. В обоих вариантах при необходимости возможно выравнивание основы штукатуркой из цементнопесчаного раствора марки не ниже М150 как до выполнения гидроизоляции, так и после. Интервал между выполнением гидроизоляции и выравнивающей штукатурки — не менее трёх суток. Уход за восстановленной конструкцией После выполнения изоляционно-восстановительных работ с использованием защитных составов проникающего действия семейства КАЛЬМАТРОН необходимо обеспечить тщательный уход за защитным слоем. Обязательно следует производить увлажнение поверхности после того, как состав схватится и не будет опасности смыва состава с поверхности. Смачивать водой необходимо первые 8 часов после нанесения каждые 2 часа, и в течение 3-х суток 2-3 раза в день с расходом воды 1-3 л/м2. При наружных работах в солнечную, ветреную и жаркую погоду нанесенный защитный слой нужно укрыть от высыхания влажной тканью (мешковина, нетканый синтетический материал, дорнит и т.п.) и производить ее регулярный полив круглосуточно, не допуская ее полного высыхания. В зимнее время года защиту внутренних поверхностей осуществляют при постоянно действующих системах отопления и вентиляции. При невозможности использования систем отопления следует применять воздухонагреватели (электрические или работающие на жидком топливе). Методы и средства контроля качества выполненных работ Проверку качества выполненных работ производить тщательным внешним осмотром: покрытие должно быть ровным, без пропусков. Через сутки после обработки не должно быть шелушения поверхности. Проверку качества устройства или восстановления гидроизоляции бетонных и железобетонных конструкций осуществлять не ранее чем через 28 суток после применения материалов системы КАЛЬМАТРОН: повышение водонепроницаемости проверять устройством для определения водонепроницаемости бетона ускоренным методом неразрушающего контроля по ГОСТ 12730.5-84 «Бетоны. Методы определения водонепроницаемости»; повышение прочности на сжатие проверять устройством для определения прочности бетона на сжатие ускоренным методом неразрушающего контроля ударного импульса «ОМШ-1» по ГОСТ 22690-88 «Бетоны. Определение прочности механическими методами неразрушающего контроля». Все измерения фиксировать в журнале технического контроля: до начала производства работ и через 28 суток после их завершения.