Одним из перспективных путей снижения потребления энергии

advertisement

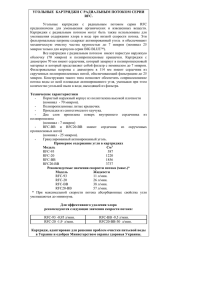

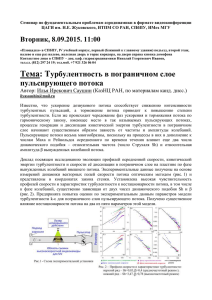

К проблеме замещения органических топлив в энергтехнологиях эффективными источниками атомной энергии ZAGOLOVOK V. KLIMOVA, V. PAKHALUEV & S. SHCHEKLEIN Ural Federal University, Department of Nuclear power plants and renewables ABSTRACT Одним из перспективных путей снижения потребления энергии производства металла является использование технологий прямого восстановления. Использование высокой теплоемкости от газовым охлаждением реакторов высокой температуре (HtgR) для производства восстановительных газов из сырья метана является рациональным решением проблемы сохранения ископаемых ресурсов и снижения энергоемкости процесса синтеза, радикально снизить объемы вредных газовых выбросов. Применение схемы радиального потока в активной зоне ядерного реактора и в преобразователь метана позволяет создавать установки с минимальными размерами и более низких гидравлических потерь по сравнению с существующими в настоящее время единиц. Было проведено расследование газового потока и теплообмена с элементами галечного кровати в случае радиального потока, что позволило получить расчетные формулы для такого аппарата. Результаты расчета основных теплогидравлических характеристик перспективного преобразователя метана с радиальным потоком газообразной реакционной смеси с использованием этих уравнений приведены. Keywords: high temperature gas-cooled nuclear reactor, methane conversion, synthetic gas, reducing environment. 1 INTRODUCTION В настоящее время мы можем наблюдать активное развитие атомной энергетики в качестве источника электроэнергии. Но доля электроэнергии в общем потреблении энергоресурсов составляет около 20%. Остальные 80% нефти, природного газа, угля и других энергетических ресурсов расходуется на жилье и транспортные потребности и энергоснабжения различных промышленных технологических процессов. Процессы использования (сжигания) органического топлива в энерготехнологиях неизбежно приводят к образованию антропогенных и парниковых газовых выбросов. Разработка масштабного энергии ядерного водорода может заменить дорогой углеводородного топлива в энергетическом секторе и сохранить нефть и природный газ для отраслей промышленности, где труднее заменить их, позволяют радикально снизить объемы вредных газовых выбросов [1]. Мы можем рассматривать с газовым охлаждением ядерного реактора при высоких температурах (HtgR) в качестве источника энергии для промышленных процессов, так как он позволяет получить полноценное тепло 800 - 1000 ºC. Pebble кровать ВТГР имеет дополнительное преимущество, потому что этот тип ядерного реактора не должны прекратить свою деятельность для дозаправки.Производство тепловой энергии в ВТГР осуществляется охлаждение активной зоны реактора, состоящей из сферических топливных элементов с гелием перемещение в пространстве между топливными элементами. Основным недостатком ВТГР состоит в следующем. Он потребовал, чтобы провел большое количество энергии для перекачки охлаждающей жидкости через несколько метров галечного постели. Таким образом, вспомогательные таких растений являются большими непривлекательно. Применение радиального потока газа позволяет получить компактный аппарат с более низким гидравлических потерь по сравнению с традиционной осевого потока [2]. Черная металлургия занимает второе место после энергетики в ранге потребителей топливно-энергетических ресурсов. Одним из перспективных путей снижения потребления энергии производства металла является использование технологий прямого восстановления металлов, особенно железа, из руды. Железо прямого восстановления (DRI) производится из оксидов по разрушая химические связи без плавления. Результатом прямого железа снижения является высоко металлизированная материалы с комплексом признаков (состава, структуры, размера и т.д.), которые в зависимости от применяемой технологии. Основной DRI потребитель электрометаллургии, но он также может быть обработан в мартеновских печах и конвертер вместо металлолома. Процесс Доменный полностью исключены в этом типе производства [3]. Именно поэтому сырье, что достигается в прямом железа восстановительного процесса позволяет снизить негативное воздействие металлургии на окружающую среду, в том числе сокращение выбросов двуокиси углерода в атмосферу. Методы производства металла без доменных печей и в первую очередь прямого метода редукции широко распространены по всему миру. Это связано в первую очередь с увеличением потребности в чистом металле. Есть два фактора, которые ограничивают развитие прямых методов сокращения. Первый является необходимость богатой руды для обеспечения максимальной производительности. Во-вторых, необходимость природного газа или других восстанавливающих газов и достаточного количества энергетических ресурсов, чтобы эффективно проводить процесс. 2 DRI технология с водородсодержащих газов Одним из наиболее эффективных способов прямого снижения железа из руды является применение водородсодержащих газов. Технологии железа прямого сокращения из оксидов (так называемые DRI и ГБЖ технологии) используются активно по всему миру. Эти методы потреблять до 400 м3 природного газа на 1 тонну производимого металлических гранул [3]. Сегодня мы можем наблюдать тенденцию снижения доходности производства железа в условиях роста цен на органическое топливо. В процессе DRI обогащенный железной руды уменьшается на определенной газовой смеси под условиях высоких температур. Железной руды, как правило, обрабатываются в форме гранул, которые содержат около 70% железа по массе. Процесс восстановления может быть запущена в шахтных печах или вращающихся трубчатых печей в атмосфере восстановительных газов, таких как окись углерода и водорода [3]. Давайте рассмотрим процесс DRI производства на примере процесса Midrex. Компания Midrex является признанным лидером на рынке объектов DRI, который работает в этой сфере с 1969 года. Обогащенный железной руды в форме гранул или кусков загружают в шахтную печь Midrex. Типичный сырьем для процесса имеет следующее содержание: Fe – 67% SiO2+Al2O3 – 3% S – 0,008% TiO2 – 0,15% P – 0,03%. Общие восстановительные реакции являются FeХOY + CO = Fe + CO2 (1) FeХOY + H2 = Fe + H2O. (2) Продукт процессе Midrex содержит 90 ... 94% Fe. Процесс железа восстановительной из оксидов работает путем последовательного перехода от высшего к низшему оксидов. Это может быть описано как схематически Fe2O3 → Fe3O4 → FeO → Fe ; temperature higher than 570 ºC or Fe2O3 → Fe3O4 → Fe ; temperature lower than 570 ºC. Водород имеет более низкую восстановительной способностью, чем окись углерода, если температура реакции ниже, чем 810 ° С, но в диапазоне температур выше, чем 810 ° С становится намного более сильным раскислителем [3]. Скорость оксидов восстановительного технологического увеличивается значительно, если чистый водород используется в качестве восстановителя. Из-за технических и экономических трудностей получения водорода сфера его применения ограничивается, и его используют для производства металлических порошков и создание азотной и водородной атмосфере для процессов химико-термической обработки металлов. Крупномасштабное производство металлических гранул связано с восстановительными процессами на основе синтетического газа (смесь СО и Н2). Синтетический газ может быть получен в преобразователь метана с использованием пара или Midrex риформинг из природного газа. Он также может быть получен из угля или газа коксования. Газовый состав снижения влияет на количество железа, полученного. Наибольший выход железа была достигнута, когда Н2 к СО отношение в восстановительного газа, подаваемого в шахтную печь для процесса восстановительной был равен 1. Реакция конверсии метана с использованием пара СН4 + Н2О = СО + 3 Н2 – 206 kJ/mol, (3) СО + Н2О = СО2 + Н2 + 41 kJ/mol (4) ввиду высокой endothermicity выполняется в трубчатых печей с большим количеством вертикальных труб, наполненных катализатором и дисперсной нагревается газовых горелок с внешней стороны. Для нагрева пара и метана смесь и подавать тепло эндотермической реакции, большое количество газа потребляется, до 50% от общего количества. Производство водорода электролизом для целей металлургии ограничено высоким потреблением энергии в процессе электролиза. Потребление энергии Электролиз в 5 раз выше, чем присущего энергии мощностью принимаемого водорода. Другой проблемой является высокий уровень выбросов CO2 за счет вклада тепловых электростанций, производящих электроэнергию. Получение водорода и водорода, содержащих газов в процессе конверсии метана имеет лучшую эффективность и экологические характеристики, чем электролиза. Например, потребление метод энергия превышает потенциал водородной энергетики в 1,14 раза. 3 ПРИМЕНЕНИЕ HTGR тепла для производства водорода газов, содержащих Ядерная установка для энерготехнологических целей состоит из циркуляционного контура реактора, который включает ВТГР гелием охлаждения, газовых нагнетателей и других систем, а также технологической схемы, включающей химических реакторов. Для обеспечения безопасности и надежности объекта ядерной и технологические схемы разделены промежуточной гелия гелию теплообменник. Гелий температура на выходе ядерный реактор 950 ... 1000 ° С. Промежуточный температура на выходе гелий теплообменник 900 ... 950 ° С, что является достаточным для реакции конверсии метана с использованием пара [4]. Принципиальная схема установки показана на рис. 1. Figure 1: Energotechnological facility schematic diagram. Гелий из первого контура, нагретой в ВТГР (1), подают в промежуточный теплообменник (2), где он передает тепло в гелии второго контура.Гелий из второго контура направляется в трубы преобразователя метана (5), где она снабжает эндотермической реакции с тепла. После преобразователь гелий с более низкой температурой поступает в парогенератор (6) для производства пара. Гелий циркуляция обеспечивается газодувок (3) и (4). 4 ОСОБЕННОСТИ радиального потока газа в установках с засыпной ВТГР активной зоны реактора с потоком радиальной газовой состоит из двух коаксиальных цилиндрических коллекторов большей и меньшей радиуса со стенами перфорированных для прохода газа со сферическими топливных элементов между ними. Для расчета теплогидравлических параметров таких растений, которые мы должны принимать во внимание особенности радиального потока, которые связаны с градиентом скорости в радиальном направлении. В случае ускоренного потока через засыпной наблюдается так называемый эффект реламинаризации. В случае замедлителем потока мы можем наблюдать газа турбулизации. Оба явления влияют гидродинамические и теплообменные характеристики процесса. Авторы исследовали возникновение реламинаризации и турбулизации эффектов в случае радиального потока газа в Пеббл-кровати [2, 4, 5]. Мы выбрали интенсивность пульсаций статического давления в качестве характеристики наличии реламинаризации эффект. Этот параметр связан с вихрей на поверхности сферических элементов, которые создают импульс давления в момент отрыва. Относительная энергия пульсаций давления измеряли 2 2 p U r2 (5) where p 2 is mean-square level of static pressure pulsations on the sphere surface, ρ – gas density, Ur – local flow velocity on the assumption of pebble bed absence. Результаты измерения η для различных чисел Рейнольдса, показаны на рисунке 2. Для радиального потока η лежит в промежутке 0,95 (близкой внешней коллектора, низкая Rer) и 0,1 - 0,25 (близкой внутренней коллектора, Rer> 103). Это связано не только с скоростью газа, но также и с ускорением газа в радиальном направлении и реламинаризации эффекта. Для осевого потока η практически не зависит от скорости потока в различных точках в направлении потока. Figure 2: Dependency of static pressure pulse intensity on Reynolds number: 1 – axial flow, 2 – radial flow. Авторы провели эксперименты на объекте, описанной в [2], и анализ результатов позволил нам вывести несколько формул, которые можно использовать для расчета теплогидравлических характеристик растений с радиальным потоком газа в Пеббл-кровать. Было получено уравнение для расчета числа Нуссельта Нур = αrds / λ принимая во внимание особенности радиального потока: 1 0,33 1,6 Re 0,62 , (6) Nur 0,36 r r где & alpha; R является локальный коэффициент теплоотдачи, Вт / (м2 • К); λ - газ Коэффициент теплопроводности, Вт / (м • К); DS - сферический диаметр элемент, м; ε галька кровать пористость. Число Рейнольдса для потока радиального газа определяется как G ds , (7) Re r 2H r где G является объемный расход газа, м3 / с; H - высота галька кровать, м; ν - коэффициент динамической вязкости, м2 / с; г - радиальная координата сферической элемента, м. Остальные параметр, χr, включает в себя влияние газового потока локального ускорения: 1 r 4 r r rin r 2 , in (8) где Рин является радиус внутренней коллектора. Уравнение (6) превращается в формулу коэффициента теплопередачи для осевого потока газа в Пеббл-кровати в случае низкой относительной кривизны коллекционеров. Эффект реламинаризации наблюдается соотношение ро / Рин внешней и внутренней коллекционеров> 1,15 [2]. Гидравлическое сопротивление для галечного кровати могут быть описаны с помощью Дарси - уравнения Вейсбаха: G 1 1 (9) p r (8 2 d s ) 1 , H rin ro где ρ является плотность газа; ξr - коэффициент гидравлического сопротивления для радиального потока. Это было экспериментально достигнуто зависимость коэффициента гидравлического сопротивления от основных режимных и конструктивных параметров: 108 (10) r 4 Re r 0 ,79 χ for ds = 15 and 22 mm and 0,4 ≤ ε ≤ 0.44; 2 r 43,6 4 Re r 0,35 for ds = 7 mm and ε = 0.31. (11) В уравнениях (10) и (11) параметр χ устанавливает связь между коэффициентами гидравлических сопротивлений для радиальной ξr потока и осевой ξ потока: 1 (12) r χ ; χ 4 ro r rin r 2 . o in Параметр χ включает влияние относительной кривизны коллекционеров. В случае незначительного ро кривизны / Рин <1,15 значения коэффициентов гидравлических сопротивлений для радиальных и осевых потоков примерно одинаковы. Число Рейнольдса в уравнениях (10, 11) вычисляется с усредненной скорости G , (13) Ur 2 r H где = 0,5 (ро + Рин). Эмпирические уравнения достигнутые выявить изменение коэффициента гидравлического сопротивления в диапазоне внешние и внутренние коллекторы соотношение 3,5 ≤ ро / Рин ≤ 7,1 и числа Рейнольдса в засыпной среднего сечения = 3 • 102 ... 5 • 104 , Максимальная среднеквадратичная ошибка была 13% для сферических элементов с диаметром 15 или 22 мм и 22% для DS = 7 мм из-за плохих гидродинамических характеристик маленьких статических приемников давления. Формулы для Δp и Нур обладают довольно простую структуру и отражать конструктивные и режимные параметры растений с радиальным потоком в Пеббл-кровати и могут быть использованы для разработки этих растений. Появление реламинаризации эффект сопровождается уменьшением гидравлического сопротивления и коэффициента теплопередачи в радиальном направлении по сравнению с осевым потоком в Пебблкровать. 5 ВЫСОКАЯ газоохлаждаемом РЕАКТОР с радиальными ГАЗА Уравнения, приведенные выше, были использованы для выполнения оценки теплогидравлических параметров ядра ВТГР реактора. Входные расчет данные приведены его таблицу 1. Table 1: HTGR calculation input data. Parameter Heat power, W Coolant pressure at core inlet, Pa Coolant temperature, °C core inlet core outlet Fuel elements Fuel element diameter, m Fuel element core diameter, m Fuel rating, W/m3 Core volume, m3 Coolant mass flow, kg/s Nusselt number for core inlet [6] Reynolds number for core inlet designation Qt Рin value 330·106 5·106 Тin Тo 500 950 spherical 0.06 0.05 9.5·106 44 141.2 88.2 2035 ds dс qv V Gm Nuin Rein Результаты расчетов приведены на рисунке 3. Расчет проводился для принятых значений внутренний коллектор радиуса Рин = 0,4 ... 0,2 м. На рисунке 3 показан внешний радиус коллектора ро, активная зона реактора высота H, потери давлений Р и гидравлическое сопротивление коэффициент ξr. Значение Rin = 0,8 м было принято для дальнейшего вычисления, результаты него, приведены в таблице 2. Данные таблицы 2 дает возможность сравнить результаты расчетов для первичного контура ядерного завода с радиальным потоком и осевого ВТГР той же мощности. Падение давления в активной зоне реактора радиального потока, приведенных с учетом потерь для перфорации внутренних и внешних коллекторов. Таблица 2 показывает, что применение схемы с радиальным потоком позволяет сэкономить до 60% от газодувки энергопотреблением. Ядро с диаграммой осевого потока имеет рейтинг топлива qvax = (0,75 ... 0,8) qvrad, для одной и той же высоте Hax = Град. Этот факт позволяет сделать вывод, что радиальный поток ВТГР имеет компактную конструкцию. С другой стороны, расчет показывает, что гидравлическое сопротивление осевой ВТГР потока составляет примерно 7,5 раза выше из-за более высоких скоростях потока в Пеббл-пространстве кровать. Figure 3: Reactor core calculation results. Table 2: HTGR primary circuit calculation results. Parameter Radial flow Axial flow Pressure drop in reactor core, Pa 505 7 360 Primary circuit pressure drop, Pa 4 000 10 860 Temperature before gas blower, °C 498.8 499.2 Gas blower power consumption, MW 0.413 1.12 Power transfer to the secondary circuit, MW 316.8 316.8 6 МЕТАН преобразователь с радиальным потоком реагирующих газов Вторичная схема установки, показанной на фиг.1, включает в себя преобразователь метана для производства синтетического газа. Синтетический газ производится на заводе можно транспортировать по трубопроводам для потребителей, которые представлены не только металлургии, но и аммиака, метанола и синтетических производителями топлива. Целесообразно, чтобы обеспечить нагрев преобразователя метана через систему труб с гелием второго контура, циркулирующей внутри. Гранулы катализатора заполнить пространство между трубками преобразователя.Реакции смесь газов может течь в осевом или радиальном направлении по отношению к оси аппарата. Аппараты с радиальным потоком газа в зернистом слое имеют существенное преимущество по сравнению с осевыми аппаратов потока из-за значительно более низкой потере давления потока в слое. Это приводит не только к продуктивной нарастания мощности и энергосбережения, но и к уменьшению удельного количества металла из-за лучшего аппарата компактности [4]. Для интенсификации процесса теплопередачи в трубчатых печах с каталитического слоя многоходовая тираж реагирующих газов, как правило, применяются. В этом случае сужающегося-расширяющегося режим реализуется в аппаратах с радиальным потоком. Поток реагирующего газа ускоряется в одном разделе и тормозится в следующем разделе. Принципиальная схема преобразователя метана с радиальным потоком показано на рисунке 4. Катализатор гранулы раскладывают в полости между двумя соосными цилиндрическими коллекционеров большей и меньшей радиуса со стенами перфорированных для прохода газа. Figure 4: Steam methane converter schematic diagram. Для расчета конструкции необходимо учитывать особенности радиального потока газа, связанного с изменением скорости потока от входа в распространении коллектор к выходу получения коллектор [2]. Нагрев смеси паром и метан (CH4 + H2O) осуществляется системой вертикальных труб с передаточной гелий тепловой агента. Интенсивность теплопередачи от гелий внутри труб в реагирующей смеси может быть увеличена в достаточной степени с использованием различных методов закрученного потока внутри труб и рационального выбора режима с радиальным потоком. Расчет основных размеров преобразователя метана с использованием пара с (СН4 + Н2О) потока газа радиальный было сделано с использованием экспериментальной формулой, приведенной в [2, 4].Экспериментальная установка с гранулированным слоем заполнения пространства между трубами был использован для достижения данных на теплообмен между газом внутри труб и газа, движущегося в зернистом слое. Результаты термогидравлической расчета представлены в таблице 3. Table 3: The results of thermohydraulic calculation of the methane converter. Methane rate (tons per hour) Parameter 500 1000 1500 Quantity of heat, MW total 6.85 13.71 20.56 for gas mixture heating 0.93 1.87 2.80 for endothermic reaction 5.92 11.84 17.76 Helium rate, kg/s 17.6 35.2 52.8 Characteristics of heat exchange tubes length, mm 3000 diameter x wall thickness, mm2 40 x 2.5 spacing, mm 56 Heat transfer coefficient, W(m2·K) for heating zone 120.6 133.8 143.4 for reaction zone 155.5 168.8 178.4 Heat exchange surface, m2 231.9 425.5 601.9 Converter diameter, m 1.62 2.10 2.45 Pressure loss for the reacting gas, kPa 3.79 12.5 24.6 Pressure loss for helium, kPa 3.17 3.71 4.14 Needed catalyst volume, m3 0.24 0.48 0.72 Space between tubes, m3 3.2 5.5 7.5 7 CONCLUSION Предложенная схема производства синтетического газа с реактором высокотемпературным газовым охлаждением с радиальным потоком газа в Пеббл-кровати достаточно универсальна и может быть использована для питания синтетический моторных топлив, металлургического и химической промышленности с водородсодержащего сырья. Данные расчета показывают преимущества установок с потоком радиальной газа. ВТГР с радиальным потоком охлаждающей жидкости имеет более компактный дизайн и значительно меньшей гидравлическое сопротивление по сравнению с осевым потоком из-за низких скоростей газа в Пеббл-кровать. References [1] Ponomarev-Stepnoy, N.N., Stolyarevskii, A.Ya. & Pakhomov, V.P. Nuclear-Hydrogen Power Ingeneering, Energoizdat: Moscow, pp. 76-89, 2008. [2] Klimova, V.A., Pakhaluev, V.M. & Shcheklein, S.E, Numerical simulation and experimental investigations of hydrodynamics and heat transfer for radial gas flow in an apparatus with ball packing. Thermal engineering, 4, V.58, pp. 325-330, 2011. [3] Yaroshenko, Yu.G., Gordon, Ya.M. & Hodorovskaya, I.Yu, Energy Efficient and ResourceSaving Technologies in Iron-and-Steel Industry, UIPC: Ekaterinburg, pp. 526-576, 2012. [4] Klimova, V.A. & Pakhaluev, V.M. Energotechnological system of long-distance atomic heat supply with radial gas flow installations. International Scientific Journal for Alternative Energy and Ecology, 3(107), pp. 26-30, 2012. [5] Klimova, V., Pakhaluev, V. & Shcheklein, S., “Production of reducing environment for metallurgy using nuclear energy” WIT Transactions on Ecology and the Environment, Vol. 190, WIT Press, 2014, ISSN 1743-3541. [6] Popov, S.V. Static thermophysics of HTGR with pebble bed core. Atomno-vodorodnaya Energetika I Technika, 4, pp. 126 – 129, 1982.