2.3. Состав, устройство и работа азотной - Diploms

advertisement

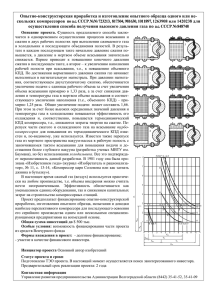

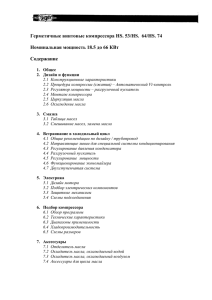

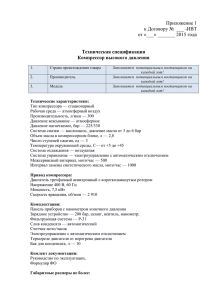

Содержание Раздел 1. Теоретическачая часть…………………………………………………..3 1.1. Разделение газов с помощью мембранной технологии…………………3 1.1.1. Экономическая целесообразность применения мембранной технологии………………………………………………………………….5 1.2. Типы мембранных модулей………………………………………………...8 1.2.1. Выбор мембран……………………………………………………………9 1.2.2. Выбор типа мембранного аппарата…………………………………….10 1.3. Технологические схемы блока мембранного разделения………………...20 1.4. Мембранные азотные установки…………………………………………..24 Раздел 2. Технологичекая часть…………………………………………………...26 2.1. Назначение и применение азотной установки ………………………………26 2.2. Технические данные установки……………………………………………….28 2.3. Состав, устройство и работа азотной установки………………………….30 2.4. Устройство и принцип работы винтового компрессора………………….37 2.4.1. Конструкция винтового компрессора……………………………….........37 2.4.2. Рабочий процесс в компрессоре…………………………………………..38 2.4.3. Система охлаждения……………………………………………………….39 2.4.4. Система смазки……………………………………………………………..40 Раздел 3. Расчетая часть………………………………………………………………41 3.1. Расчет и выбор мембранного аппарата для получения азота………………..41 3.2. Термодинамический и геометрический расчёты компрессора……………...44 3.2.1. Предварительный термодинамический расчёт…………………………..44 3.2.2. Выбор и расчёт основных геометрических параметров и характерных углов………………………………………………………….48 3.3. Расчёт протечек и уточнение основных параметров………………………...54 2 3.4. Расчёт щелевого уплотнения с масляным затвором………………………54 3.5. Расчет количества масла, необходимого для впрыскивания в маслозаполненный компрессор……………………………………………..58 3.6. Расчёт вала на кручение……………………………………………………..59 3.7. Выбор и проверка подшипника……………………………………………..60 3.7.1. Расчёт осевых сил……………………………………………………….60 3.7.2. Выбор подшипников…………………………………………………….64 3.8. Расчет и выбор электродвигателя компрессора……………………………65 3.9. Расчет и выбор автоматического выключателя для защиты электродвигателя……………………………………………………………..66 3.10. Проверка чувствительности автоматов……………………………………..67 3 Раздел 1. Теоретическачая часть 1.1. Разделение газов с помощью мембранной технологии Основой мембранной технологии разделения газов является мембрана, с помощью которой происходит разделение газов. Современная газоразделительная мембрана представляет собой отнюдь не плоскую пластину или плёнку, а полое волокно. Для технологий мембранного разделения газов применяется современная половолоконная мембрана, состоящая из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем. Пористое волокно имеет сложную асимметричную структуру, плотность полимера возрастает по мере приближения к внешней поверхности волокна. Применение пористых подложек с асимметричной структурой позволяет разделять газы при высоких давлениях (до 6,5 МПа). Толщина газоразделительного слоя волокна не превышает 0,1 мкм, что обеспечивает высокую удельную проницаемость газов через полимерную мембрану. Существующий уровень развития технологии позволяет производить полимеры, которые обладают высокой селективностью при разделении различных газов, что, соответственно, обеспечивает высокую чистоту газообразных продуктов. Современный мембранный модуль, используемый для технологии мембранного разделения газов, состоит из сменного мембранного картриджа и корпуса. Плотность упаковки волокон в картридже достигает значений 500–700 квадратных метров волокна на один кубический метр картриджа, что позволяет минимизировать размеры газоразделительных установок. 4 Рис. 1 - Схематическое изображение газоразделительного картриджа Рис. 2. Конструкция рулонной фильтрующего элемента «Владипор» 5 Корпус модуля имеет один патрубок для входа исходной смеси газов и два патрубка для выхода разделенных компонентов. Разделение смеси с помощью мембранной технологии происходит за счет разницы парциальных давлений на внешней и внутренней поверхностях половолоконной мембраны. Газы, «быстро» проникающие через полимерную мембрану (например, H2, CO2, O2, пары воды, высшие углеводороды), поступают внутрь волокон и выходят из мембранного картриджа через один из выходных патрубков. Газы, «медленно» проникающие через мембрану (например, CO, N2, CH4), выходят из мембранного модуля через второй выходной патрубок. 1.1.1. Экономическая целесообразность применения мембранной технологии Мембранные эффективностью технологии при разделения низких веществ, энергозатратах, отличающиеся малой высокой материалоемкостью, мобильностью, модульной структурой и простотой управления, представляют собой новые наукоемкие перспективные технологии, ориентированные на активное практическое использование в XXI веке. Наука о мембранах является междисциплинарной и вбирает в себя знания, по крайней мере, в области физики кинетических явлений, физики и химии твердого тела, жидкостей и газов, полимерной Химии, биологии и экологии. В настоящее время наряду с традиционными мембранными технологиями, такими как микро- и ультрафильтрация, обратный осмос, диализ, электродиализ, .динамично развиваются такие направления как первапорация, газоразделение, мембранная дистилляция, гибридные мембранные процессы. Первые коммерческие разработки мембранной газоразделительной технологии были реализованы в 80-х годах в СССР, США, Франции и Японии. В настоящее время промышленно реализованы мембранные процессы разделения воздуха (получение технического азота и/или воздуха, обогащенного кислородом), выделения водорода в процессах химии и нефтехимии, выделение диоксида 6 углерода, осушка природного газа. Мембраны используются также в создании регулируемой газовой среды для длительного хранения и транспортировки сельскохозяйственной продукции, при переработке биогаза и т.д. Мембранное разделение газов и жидкостей вступает в следующий этап своего развития - в эру направленного дизайна новых высокопроницаемых полимерных и керамических материалов, сверхтонких мембран на их основе, отличающихся химической и биостойкостью, стабильностью при повышенных температурах, новыми функциями. Разрабатываются активные мембранные системы с подвижными и фиксированными переносчиками, отличающиеся высоким уровнем избирательности газоразделения и возможностью одностадийного разделения многокомпонентных смесей. С появлением новых типов керамических мембран связывают развитие новых каталитических нанореакторных технологий, обеспечивающих экономичные и легко управляемые процессы переработки жидкого и газообразного сырья в ценные химические продукты. В связи с этим активно ведутся исследования и разработки функциональных мембранных систем для катализа (каталитические мембранные реакторы) и биотехнологии (активные мембранные системы с подвижными химическими и микробиологическими носителями). Сочетание микробиологических процессов с мембранными позволит смоделировать и реализовать, например, циклическую биоутилизацию СО2 с получением энергоносителей. Особое внимание уделяется разработке прямых и обратных «сквозных» экспертных подходов в иерархии «полимер-мембрана-модуль-система-процесс», что, в целом, даст возможность значительно расширить круг задач, решаемых мембранной технологией[6]. 7 Рис. 3. Экономическая целесообразность различных способов получения азота Рис.4. Мембранная азотная установка 8 Рис. 5. Производительность мембранного модуля в зависимости от чистоты азота при различных давлениях Рис.6. Чистота азота в зависимости от отношения выходного потока к входному потоку воздуха 1.2. Типы мембранных модулей При практической реализации мембранных процессов в промышленном масштабе обычно требуется большая поверхность мембраны, в связи с этим появляется необходимость организации более сложной структуры, чем просто мембранная плёнка. Для этих целей обычно используют специальный блок содержащий мембрану и называемый мембранным модулем. Модуль это основная рабочая часть мембранной установки. В простейшей конструкции мембранной установки используется единственный модуль. Сырьевой поток определенного состава вводится в модуль с некоторой скоростью. Поскольку мембрана обладает способностью пропускать один компонент быстрее, чем другой, то состав и скорость потока над мембраной будут меняться в зависимости от координаты. После прохождения модуля сырьевой поток разделяется на два потока — пермеат и ретентат. Питание (сырьё) – исходная смесь газов, подаваемая на вход мембранной установки для её последующего разделения. 9 Ретентат (концентрат) – смесь газов, на одном из выходов мембранного аппарата, образовавшаяся после прохождения над мембраной. Ретентат - поток, не пропущенный мембраной. Пермеат (фильтрат) - смесь газов, на втором выходе мембранного аппарата, образовавшаяся после прохождения газов сквозь мембрану. 1.2.1. Выбор мембран При выборе мембраны следует исходить из того, что она должна обладать максимальной удельной производительностью при селективности, обеспечивающей выполнение требований к качеству пермеата (соответствие санитарным нормам или нормам на технические (медицинские) газы, допустимым потерям веществ и т.п.). Кроме того, мембрана должна обладать высокой химической стойкостью по отношению к разделяемым газам и вероятным внешним воздействиям. Подбор мембран предварительно проводится по истинной селективности (определяемой как отношение коэффициентов проницаемости отдельных газов в предполагаемом полимере и измеренных в лабораторных условиях), от которой затем переходят к наблюдаемой в реальных мембранных аппаратах. Лучшей мембранной будет та, которая имеет наибольшую удельную производительность среди выбираемых мембран. С другой стороны, если ни одна из имеющихся мембран не удовлетворяет этому критерию, то решить задачу можно либо ступенчатым (каскадным) мембранным разделением, либо сочетанием мембранного процесса с другими методами разделения. Далее мы будем рассматривать исключительно полимерные мембраны. Как уже неоднократно упоминалось, мембраны, используемые для газоразделения, должны обладать высокой проницаемостью и обеспечивать относительно высокую селективность. Однако мембраны с большими значениями проницаемости, как правило, имеют более низкие селективности. коэффициентов 10 Газоразделительные мембраны можно подразделить на мембраны с высокими проницаемостями и мембраны с низкими проницаемостями. Мембраны с высокими проницаемостями можно использовать в тех случаях, когда не требуется высокая селективность. В качестве примера можно указать процесс получения обогащенного кислородом воздуха для медицинских целей или получение стерильного воздуха для аэробных процессов ферментации. Когда требуется обеспечить высокую селективность, должны использоваться материалы с низкими проницаемостями на основе стеклообразных полимеров. Тогда требуется найти разумный баланс между проницаемостью и селективностью. Мембранное разделение воздуха может осуществляться как с целью получения потока, обогащенного азотом, так и с целью получения потока, обогащенного кислородом. Газообразный азот, получаемый при помощи мембранных методов разделения, находит применение в металлургии в процессах термообработки металлов, обогащенный азотом воздух используется как инертный газ для хранения топлив в резервуарах, в качестве инертной атмосферы для хранения продуктов и для других целей. Главное применение обогащенного кислородом воздуха заключается в его использовании для интенсификации процессов горения. 1.2.2. Выбор типа мембранного аппарата При разработки установки для разделения газовой смеси прежде всего необходимо выбрать тип конструкции мембранного модуля, определить его габаритные и характеристические размеры, а также подобрать основные комплектующие детали для сборки мембранного аппарата: корпус, уплотнительные и соединительные элементы, элементы крепления и т.п. Среди типовых конструкций мембранных модулей можно использовать следующие: - рулонные мембранные модули; - плоские мембранные модули; - трубчатые мембранные модули; - капиллярные (половолоконные) мембранные модули. 11 Каждый тип мембранного модуля характеризуется: плотностью упаковки в аппарате (м2 мембраны/ м3 аппарата), материалом дренажа, размерами напорного канала, наличием и типом турбулизатора. Выбрав тип мембранного аппарата, необходимо из справочных материалов получить информацию об основных параметрах подходящего мембранного модуля: - площадь мембран; - габаритные размеры; - рекомендуемое рабочее давление и др. Коротко остановимся на основных типах мембранных модулей. Аппараты с рулонными (спиральными) мембранными модулями - плоскорамная система, свернутая вокруг центральной коллекторной трубки. Плотность упаковки мембран в таких аппаратах составляет 300-800 м2/м3. Высокая удельная поверхность мембран достигается за счет спиральных мембранных элементов в виде рулонов, помещаемых в трубе или в цилиндрическом корпусе высокого давления. Спиральный мембранный элемент (картридж) показан на Рис. 7. Пакет из двух полупроницаемых мембран с расположенным между ними дренажным слоем в виде спирали накручивается на фильтратоотводящую трубу. Вместе с пакетом накручивается сетка-сепаратор, образующая спиральный канал, в который под давлением вводится исходная смесь газов. В процессе навивки спирального мембранного элемента кромки пакета для его герметизации проклеивают: мембрана и распределяющая поток дренажная прокладка со стороны пермеата склеены по трем краям, образуя конверт. Дренажный материал в сырьевой части не только разделяет две мембраны, но и служит промотором турбулентности. Исходная газовая смесь движется в межмембранном канале с сеткой-сепаратором вдоль оси навивки и выходит с противоположного конца в виде концентрата. Проникший через мембраны пермеат направляется по спиральному дренажному пористому слою к центральной оси и попадает в пермеатотводящую трубу, по которой и выводится из аппарата. 12 Увеличение производительности аппаратов со спиральными мембранными элементами достигается максимальным развитием площади мембран за счет увеличения их ширины и длины, присоединения к фильтратоотводящей трубе нескольких пакетов и установки в аппарате нескольких спиральных мембранных элементов. К достоинствам аппаратов со спиральными мембранными элементами относятся большая плотность упаковки мембран, малая металлоемкость, механизированная сборка спиральных мембранных элементов и, главное, - высокая производительность всего аппарата. Входной поток движется через цилиндрический модуль между или внутри мембранных листов параллельно центральной трубке, тогда как пермеат движется внутри центральной трубы (Рис.7). Плотность упаковки в таком модуле (300-1000 м2/м3) больше, чем в плоскорамном модуле, однако сильно зависит от высоты канала, который в свою очередь определяется характеристиками дренажных прокладок по обе стороны мембраны. Рис. 7. Схема рулонного модуля: спиральная укладка полупроницаемых мембран в спиральном мембранном элементе. 13 Рис. 8. Схема плоскорамного модуля Аппараты с плоскокамерными мембранными элементами находят применение в установках небольшой производительности. Схема плоскорамного модуля показана на Рис. 8 и 9. Такая конструкция обеспечивает конфигурацию, наиболее близкую к плоским мембранам, используемым в лабораторных опытах. Две мембраны соединяются в виде сандвича, так что их стороны, омываемые сырьевым потоком, обращены друг к другу. В каждом элементе такого модуля помещается разделительная прокладка из дренажного материала. Для получения необходимой поверхности мембраны, набирают необходимое число таких элементов и дренажных вкладок; стопка подобных элементов и образует плоскорамный модуль. Плотность упаковки в таких модулях составляет 100-400 м2/м3. 14 Рис. 9. Разрез плоскорамного модуля. Эффективность работы аппарата зависит не только от мембран, но и от материала дренажных пластин, которые служат для восприятия высокого давления и отвода пермеата. В качестве дренажных пластин используют металлические и пластмассовые листы с фрезерованными и высверленными каналами для отвода пермеата; пористые (спрессованные из порошков) металлические, пластмассовые и керамические листовые материалы; тканые материалы из натуральных, искусственных, синтетических и металлических волокон; различные виды бумаги, фетра и войлока; всевозможные сочетания перечисленных материалов. Подобные аппараты типа «фильтр-пресс» просты в изготовлении, удобны в монтаже и эксплуатации, в них легко произвести замену мембран. К недостаткам следует отнести лишь относительно невысокую удельную площадь мембран (60— 300 м2/м3) и ручную сборку и разборку аппарата. Разновидностью аппаратов этого типа являются аппараты с кассетными мембранными модулями (Рис. 10). 15 Аппараты этого типа были разработаны с целью создания развитого гидродинамического режима потока разделяемой смеси в примембранном слое, за счет формирования каналов малой высоты. Форма мембранных элементов – прямоугольная, что заметно сокращает количество отходов при раскраивании материалов. Вторым преимуществом этой формы и конструкции аппарата в целом является равномерное распределение потока по поверхности мембраны за счет коллекторов ввода и вывода раствора в мембранном элементе. Рис. 10. Кассетный мембранный аппарат. Мембранный модуль (кассета) состоит из собранных в стопку мембранных элементов 1 и промежуточных пластин 2. В мембранных элементах, состоящих из двух мембран и дренажной сетки, и промежуточных пластин по краям выполнены два ряда коллекторных отверстий. Отверстия через одно по синусоиде окружены 16 герметизирующей пропиткой, внедренной в ячейки дренажных сетов и сеток промежуточных пластин. В собранном виде отверстия образуют коллекторы для ввода исходного раствора и отвода пермеата и концентрата. Общая герметизация кассеты или аппарата, содержащего несколько кассет (модулей) осуществляется двумя фланцами и четырьмя стягивающими шпильками. Применение распределительных коллекторов позволило организовать параллельную работу всех фильтрующих элементов, составляющих кассет, что обусловило низкое гидравлическое сопротивление аппарата. Количество фильтрующих элементов, составляющих кассету, определяется технологическими потребностями. Их может быть до 50 штук. Аппараты с трубчатыми мембранными элементами. Схема такого аппарата представлена на Рис. 11. Основным узлом является изготовленная из керамики, металлокерамики, пластмассы или металлической ткани пористая труба 1, на внутренней поверхности которой расположена полупроницаемая мембрана. Внутрь трубы под давлением подают исходный раствор, который, проходя по трубе, концентрируется и выводится из аппарата в виде концентрата. Фильтрат, проникая через мембрану и пористую каркасную трубу, вытекает из межтрубного пространства и собирается в сборник 2. Давление исходного раствора создается насосом 3, а сброс давления при выводе концентрата из аппарата осуществляется дросселем 4. Трубчатый мембранный элемент (Рис. 12) состоит из полупроницаемой мембраны 1, дренажного каркаса, изготовленного из пористой трубы 2, и дренажной прокладки 3, предотвращающей вдавливание мембраны в каналы пористой трубки и ее разрыв под действием давления рабочей смеси. 17 Рис. 11. Схема аппарата с трубчатыми мембранными элементами: 1 - пористая каркасная труба; 2 - сборник фильтрата 4; 3 - насос; 4 - турбина. К недостаткам аппаратов с трубчатыми мембранными элементами следует отнести более сложный монтаж трубчатых элементов, чем у плоскорамных, и сравнительно невысокую удельную площадь мембран, равную 60-200 м2/м3. Рис. 12. Трубчатый элемент с мембраной внутри пористой трубки: 1 - полупроницаемая мембрана; 2 - пористая трубка; 3 дренажная прокладка. 18 Аппараты с мембранами в виде полых волокон. Аппараты с мембранами в виде полых волокон или капилляров занимают особое место, так как имеют очень высокую плотность укладки полупроницаемых мембран, равную 20000-30000 м2/м3. Это достигается использованием мембран в виде полых волокон малого диаметра (45-200 мкм) с толщиной стенки 10-50 мкм. Полые волокна-мембраны способны выдержать рабочее давление, равное десяткам мега паскалей, поэтому аппараты с такими мембранами не требуют дренажных и поддерживающих устройств, что значительно снижает капитальные затраты, упрощает их сборку и эксплуатацию. Половолоконные модули состоят из многочисленных волокон, которые собраны в одном модуле, при этом способы их организации могут быть весьма разнообразны - включая различные варианты упаковки и возможности скручивания вдоль центральной оси. Принципиальное устройство половолоконного модуля показано на Рис. 13. В аппаратах с мембранами в виде полых волокон предусматривается подача исходного раствора с наружной поверхности волокон или внутрь капилляра полого волокна. Следовательно, фильтрат в данных аппаратах отводится по капилляру полого волокна или собирается с наружной поверхности волокон. В половолоконных модулях сырьевой поток может проходить внутри волокон или в межволоконном пространстве. Половолоконные модули представляют собой конфигурации с наибольшей плотностью упаковки, которая может достигать 30000 м2/м3. Один из недостатков такой конфигурации модуля состоит в том, что в нем возможно образование каналов, по которым осуществляется преимущественный поток газа (при подаче входного потока в межволоконное пространство). Это означает, что сырье предпочтительно течет через часть модуля, при этом эффективная поверхность мембраны снижается. Благодаря наличию центральной трубки сырьевой поток более равномерно распределяется внутри модуля, так что общая поверхность мембран используется более эффективно. Разработано много конструкций аппаратов с мембранами в виде полых волокон. Рассмотрим устройство и принцип действия таких аппаратов на примере 19 конструкции мембранного половолоконного модуля с укладкой волокон на опорную трубу состоящего из корпуса, половолоконной упаковки на опорной перфорированной трубе, штуцеров, уплотнителей, клеевых блоков, крышек и уплотнительных колец. Такая конструкция позволяет работать разделителю как в горизонтальном, так и в вертикальном положении, при подаче исходной смеси как внутрь, так и снаружи волокон. Для подачи снаружи волокон исходную смесь направляют в перфорированную трубу, откуда она подается в межволоконное пространство. Проникая внутрь волокон и обогащаясь легкопроникающим компонентом, смесь выходит через патрубок верней и нижней крышек модуля. Не проникшая смесь, обедненная легкопроникающим компонентом, отводится через боковой патрубок. Аппараты с мембранами в виде полых волокон компактны и высокопроизводительны. Например, один аппарат диаметром 240 мм и длиной 1220 мм с U-образными мембранными элементами в виде полых волокон позволяет получать 50 м3 в сутки чистой воды, что недостижимо при таких габаритах в аппаратах других типов. 20 Рис.13 . Конструкционная схема аппарата с мембранами в виде полых волокон. 1.3. Технологические схемы блока мембранного разделения Установки мембранного разделения жидких смесей классифицируются по типу осуществляемого процесса, по назначению, по режиму работы, по кратности циркуляции, по числу ступеней и по организации потока разделяемой смеси. По назначению различают промышленные и опытные установки для промышленных, медицинских или научных целей. По режиму работы установки делятся на непрерывные и периодические. Большинство промышленных мембранных установок являются установками непрерывного действия. По кратности циркуляции различают прямоточные и циркуляционные установки. Известны два типа базовых систем: однопроходные и с системы с рециркуляцией. Принципиально существуют два способа проведения 21 процессов мембранного разделения – тупиковый (фильтрационный) и проточный (мембранный) (Рис. 14). Рис. 14. Два способа мембранного разделения – тупиковый (а) и проточный (б) Тупиковый используют редко, в основном на патронных мембранных элементах, хотя при введении регенерации мембран с помощью гидравлического удара обратным током пермеата со сбросом порции загрязнений из аппарата такой способ возможен и в других случаях. При организации проточного процесса необходимо учитывать следующие обстоятельства: 1 – по длине аппарата объемный расход разделяемого потока уменьшается за счет оттока пермеата. Пропорционально уменьшается линейная скорость жидкости вдоль мембраны; 2 – по длине аппарата концентрация задерживаемых мембраной компонентов растет, пропорционально повышается и концентрация их в пермеате; 3 – по длине аппарата давление над мембраной падает из-за гидравлического сопротивления в напорном канале, соответственно снижается движущая сила процесса; 4 – глубокое концентрирование целевого газа требует каскадной схемы соединения аппаратов; 5 – глубокая очистка газа требует многоступенчатой схемы соединения аппаратов. 22 В проточных схемах используют две конфигурации потоков – прямоточную и циркуляционную (Рис. 15). Рис. 15. Принципиальная схема прямоточной (а) и циркуляционной (б) установок. В прямоточной установке разделяемая смесь однократно проходит через напорный канал мембранного аппарата (или аппаратов, если их несколько), в циркуляционном – многократно, для чего предусмотрен специальный циркуляционный контур с насосом. Циркуляционные установки применяются, когда крайне необходимо обеспечить высокую скорость потока в напорном канале (например, чтобы не происходило образование геля на мембране в процессе ультрафильтрации). По числу ступеней установки подразделяются на одноступенчатые и многоступенчатые (каскады). При этом под ступенью понимается часть технологической схемы процесса мембранного разделения, в котором происходит однократное проникновение вещества через мембрану. Многоступенчатые установки используются, когда одноступенчатый процесс не обеспечивает выполнения требований к качеству разделения. На Рис. 16 показан простейший вариант многоступенчатой установки на примере двухступенчатого процесса. 23 Рис. 16. Принципиальная схема двухступенчатой установки. По организации потока разделяемой смеси различают секционированные и несекцинированные установки. В секционированных установках все аппараты группируются по секциям, в каждой из которых аппараты соединены параллельно, но сами секции соединены последовательно. Секционирование позволяет поддерживать среднюю линейную скорость потока в напорном канале аппаратов на одном достаточно высоком уровне благодаря тому, что по мере сокращения расхода разделяемой смеси из-за перехода части потока в пермеат соответственно уменьшается число аппаратов в секции (Рис. 17). Рис. 17. Принципиальная схема трёхсекционной мембранной установки. В циркуляционной схеме необходимая скорость потока достигается за счет циркуляционного насоса, установленного на обводной линии. Условно такая схема ближе к аппаратам идеального смешения. Основным для учета здесь является рост концентрации. Фактически во всем объеме циркуляционного контура находится 24 концентрат, что понижает эффективность очистки пермеата. Решить эту проблему можно, если использовать циркуляционную схему из нескольких последовательных секций, снабдив каждую собственным циркуляционным контуром, как это показано на Рис.18. Рис. 18. Многосекционная циркуляционная схема. 1.4.Мембранные азотные установки Одним из основных видов продукции, выпускаемых компанией ГРАСИС, являются азотные установки на базе технологии мембранного разделения воздуха (рис.4). Установка азотного пожаротушения предназначена для тушения пожара при возгорании различных горючих веществ, горение которых не может происходить без доступа воздуха, например нефти, нефтепродуктов или газового конденсата, в замкнутых объемах и помещениях, а также для предотвращения возникновения пожаро- и взрывоопасных ситуаций на нефтегазодобывающих предприятиях. Принцип работы установки азотного пожаротушения основан на инертных свойствах создаваемой воздушной смеси с содержанием азота 95–99%. При таком содержании азота в воздухе процесс горения становится невозможным. Газообразный азот, производимый газоразделительным мембранным блоком азотной установки пожаротушения, подаётся под давлением в ресивер, объём которого 25 рассчитывается исходя из объема помещений и резервуаров, пожаробезопасность которых обеспечивает установка[10]. В случае возгорания происходит автоматическая подача азота в объём, где возник пожар. Это обеспечивает быстрое и надёжное тушение пожара без причинения какого-либо ущерба оборудованию и персоналу. Конструкция азотной установки пожаротушения также позволяет использовать вырабатываемый азот для продувки технологических объёмов, при этом происходит его автоматическое восполнение. Азотное пожаротушение имеет ряд объективных преимуществ, которые связаны с простотой установки, легкостью обслуживания и ее высокой экономической эффективностью. Техническая характеристика Наименование параметра Значение Параметры азота на выходе из установки –чистота азота, % 95–99,95 –объемный выход газовой смеси, нм³/ч* 5–5000 –давление, ати 5–40 –точка росы, °С −40…−60 Температура окружающей среды –во время работы, °С +5…+40 –во время хранения, °С −20…+50 Время выхода на рабочий режим не более, мин 10 Ресурс работы мембранных модулей (уменьшение производительности на 10%), тыс. часов 130–180 26 Раздел 2. Технологичекая часть 2.1. Назначение и применение азотной установки Установка предназначена для получения азота требуемой концентрации из воздуха с использованием полимерной плоской мембраны в качестве разделительного элемента. Азот, получаемый на установке, применяется в качестве инертного газа для перевода турбогенераторов с воздуха на водород и наоборот. Для рабочих частей генератора среда инертного газа является щадящей, а именно для изоляции обмоток генератора, что существенно увеличивает срок службы и эксплуатации генератора, в отличие от углекислоты, которая используется при продувке генератора. Углекислота не должна длительно находиться в турбогенераторе (более 8 часов), т.к. при наличии влаги углекислота является коррозийно-опасным веществом, окисляя изоляцию образуя налет и ускоряя старение. Азот также используется при выводе и вводе в работу ресиверов водорода, для защиты трансформаторного масла трансформаторов 7Т и 8Т, что препятствует процессу окисление и старение масла, коррозии металлических частей трансформатора, длительный опыт эксплуатации трансформаторов с азотной защитой подтверждает ее высокую эффективность, показатели трансформаторного масла остаются близкими к нормам на свежее масло, установленные термосифонные фильтры не требуют замены силикагеля. В других случаях азот применяют для продувки электролизеров №1, 2 .Одним из основных применений азота касаемых ТЭЦ является, использование азота в одном из способов консервации котлов. На энергетических котлах используется, как правило, химические методы консервации различными консервантами, при этом при длительных простоях, например, затянувшемся капитальном ремонте выявлены случаи значительной коррозии, которая требует в отдельных случаях замены труб. Применяемая на энергетических котлах консервация гидразином имеет свои недостатки, связанные с экологией, безопасностью и с повышенной стоимостью реагента. 27 Консервация предназначена для защиты поверхностей нагрева от атмосферной коррозии инертным газообразным азотом путем заполнения и последующего поддержания в котле избыточного давления. Заполнение котла азотом производится путем вытеснения воды через нижние точки после полного его заполнения водой, поэтому объем азота на заполнение равен внутреннему объему котла. Расход азота на консервацию при плотном котле равен нулю, а при мелких неплотностях расход незначителен; при наличии аварийных свищей в поверхностях нагрева азотная консервация не рекомендуется по соображениям ТБ. o Экономический эффект от внедрения азотной консервации на энергетических котлах достигается за счет сокращения затрат, т.е.: за счет вытеснения дорогостоящего ядовитого гидразина на более дешевый и экологически чистый азот; o экономия топлива за счет исключения растопок котлов на консервацию; o экономия топлива за счет уменьшения продолжительности пуска котлов после простоя в ремонте или в резерве; o экономия обессоленной воды при опорожнении и заполнении котлов перед каждым пуском и растопкой на консервацию; o снижение стоков при опорожнении и заполнении котлов перед каждым пуском и растопкой на консервацию; Нахождение предотвращает инертного доступ азота под избыточным давлением в котле кислорода, что обеспечивает устойчивость ранее образованной защитной пленки на металле в течение длительного времени. Для консервации применяется инертный газообразный азот с концентрацией не ниже 99,0 % по объему. Консервация азотом применяется на котлах любых типов независимо от режимов коррекционной обработки питательной и котловой вод. Относительным минусом можно считать запрещение производство ремонтных работ на котле, находящемся на азотной консервации, перед проведением которых в элементах котла, находящегося на азотной консервации, необходимо вытеснить азот 28 из пароводяного тракта заполнением котла водой. После этого сбросить воду при открытых воздушниках. Произвести вентиляцию топки и газо-воздуховодов тягодутьевыми механизмами. Взять анализы воздуха из топки и газо-воздуховодов котла на достаточность кислорода – не менее 20 %. Перед проведением работ в барабане котла дополнительно произвести его вентиляцию с взятием анализа воздуха на достаточность кислорода – не менее 20 %. Чистый азот. Чистый азот – газ без цвета и запаха, малорастворим в воде, легче кислорода и воздуха. Удельный вес азота 1,24 г/дм3, кислорода 1,429 г/дм3. Содержание азота в воздухе при нормальных условиях по весу 75,5 %, по объему 78,2 %. В химическом отношении азот отличается большей инертностью. При нормальной температуре он почти не способен вступать в соединения. Консервация проводится при выводе котла в резерв на срок от 1 месяца до 1 года. 2.2. Технические данные установки Основные технические данные представлены в табл. 1. Показатели, указанные в табл. 1, приведены к условиям по ГОСТ 2939-63: - давление - 760 мм.рт.ст., (101325 Н/м2); - температура - 200С, (293,150К); - влажность - 0. Таблица 1 - Основные технические данные Наименование параметра Значение параметра 1. Перерабатываемый газ (воздух): - объемный расход, м3/ч, не менее 72м3/ч - давление (избыточное) на входе в мембранный аппарат, МПа (кгс/см2), не более 2,5 (25) 0 - температура, С 40 29 - относительная влажность, % 2. Получаемый продукт (азот): - объемная производительность по азоту, м3/ч - давление (избыт) на выходе из установки (давление самоустанавливается) МПа (кгс/см2) - объемная доля (концентрация) кислорода %, не более - температура (в зависимости от температуры окружающей среды), 0С - точка росы 0С До 100 3. Потребляемая мощность, кВт, не более электропитание: - компрессора ВР-20-40-00 - компрессорно-конденсаторного агрегата TAJ 4517 THR 15 3-х фазная сеть, напряжение 380 В, частота 50 Гц 3-х фазная сеть, напряжение 380 В, частота 50 Гц 950 4. Масса, кг, не более 5. Габаритные размеры блока, мм: - длина - ширина - высота 6. Габаритные размеры компрессора, мм: - длина - ширина - высота 7. Назначенный срок службы, лет 8 до 2,2 (22) 1 +5…+40 -40 1200 800 1680 1400 800 900 10 Установка позволяет получать азот концентрации от 90 до 99 %, причем с увеличением производительности по азоту уменьшается концентрация азота и, наоборот, с уменьшением производительности по азоту увеличивается концентрация азота. По истечении 10-ти летнего срока службы установки должно быть проведено комплексное обследование установки по специальной программе с участием представителей предприятия - изготовителя с выдачей заключения о возможности дальнейшей эксплуатации установки и определения остаточного ресурса работы ее составных частей, либо их замены. 30 2.3. Состав, устройство и работа азотной установки Состав установки приведен в таблице 2. Таблица 2 - Состав установки Поз. обозначение Наименование на схеме рис.1 Аппарат газоразделительный А1, А2 мембранный АД1 Адсорбер АГ - 0,034/2,74 К1 Компрессор Компрессорно-конденсаторный ККА1 агрегат Теплообменник ТВМ-1,6/2,74 Т01 Т02 ШУ-0,008 П Р1 Теплообменник Шкаф управления Запорно-регулирующая арматура (комплект) Контрольно - измерительные приборы: Газоанализатор (на рис. 1 не показан) Манометр Обозначение Кол., шт БЗКМ 364141 3015 2 156 ОКТ 1212.000-01 1 ВР-20-40-00 1 TAJ4517THR 1 БЗКМ 364265 4407 1 005 БЗКМ 364265 3188 1 002 СМРТ. 201.007 1 см. схему (рис.1) 1 То же ПКГ-4-К-МК-С 1 МПЗ-У-4,0МПа(40 кгс/см2) х 1,5 1 Устройство и работа установки Устройство установки. На рис.1 представлена принципиальная схема установки, отражающая взаимодействие составных частей между собой. Основным элементом установки являются мембранные газоразделительные аппараты А1 и А2, предназначенные для разделения газовых смесей. Кроме мембранных аппаратов в установку входят: - компрессор К1 для подачи сжатого воздуха в мембранный аппарат; - теплообменник Т02 для охлаждения газа после компрессора; 31 - компрессорно-конденсаторный агрегат для подачи хладагента R22 в теплообменник Т01 с целью охлаждения воздуха и удаления из него паров масла; - адсорбер АД1 для окончательной очистки газа перед мембранными аппаратами; - газоанализатор П для измерения объемной доли (концентрации) кислорода в продукте (азоте). Общий вид мембранного аппарата представлен на рис. 2. Аппарат состоит из корпуса 1, в котором размещены мембранные элементы 2, набранные на общий коллектор 3. Воздух, проходя над мембраной, частично проникает через мембрану (пермеат) и по коллектору 3 отводится через патрубок «Выход пермеата». Не прошедший через мембрану газ (продукт) подается потребителю через патрубок «Выход азота». Для установки и крепления аппарата предусмотрены опоры 4, представляющие собой стальные скобы с отверстиями под болты. Теплообменник Т02 имеет внутри корпуса змеевик, по которому проходит хладагент R22. По межтрубному пространству теплообменника проходит воздух от компрессора, предварительно охлажденный в Т01. В нижнем днище теплообменника имеется патрубок для слива конденсата. Слив конденсата производится с помощью клапана ВН4. Теплообменник Т01 устроен по принципу «труба в трубе», где внутри наружной трубы проходит воздух от компрессора, а по внутренней трубе - воздух, охлажденный в.теплообменнике Т02. Адсорбер АД1, устройство которого показано на рис. 3, представляет собой цилиндрический сосуд, внутри которого находится активный уголь. Работа установки. Сжатый воздух от компрессора К1 проходит через теплообменники Т02, Т01 и адсорбер АД1, в результате чего происходит его охлаждение и очистка от капельной влаги и паров масла. Очищенный воздух поступает последовательно в мембранные аппараты А1 и А2, в которых происходит его обогащение азотом в процессе прохождения через мембранные элементы. 32 При выходе установки на режим, продукт, имеющий низкую концентрацию азота, сбрасывается в атмосферу через вентиль ВН9, который автоматически открывается одновременно с пуском компрессора. Продолжительность выхода на режим определяется временем, устанавливаемым на реле времени в шкафу управления. После выхода установки на режим и срабатывании реле времени, автоматически закрывается вентиль ВН9 и одновременно автоматически открывается вентиль ВН8, через который азот подается потребителю. Температура воздуха после теплообменника Т01 задается на реле температуры РТ1 вручную и поддерживается автоматически при помощи сигнала от РТ2 на включение и отключение компрессорно-конденсаторного агрегата ККА1. Температура входящего в аппарат воздуха контролируется термометром, установленным в шкафу управления. При превышении заданной температуры по сигналу термометра отключается компрессор К1 и компрессорно-конденсаторный агрегат ККА1, закрывается вентиль ВН8 и открывается вентиль ВН9. Эксплуатация установки допускается при температуре окружающего воздуха от + 150С до + 350С и относительной влажности до 100%. При температуре окружающей среды выше +350С, в целях предупреждения перегрева компрессора, рекомендуется применение дополнительной системы охлаждения по вентилятора. Работа установки периодическая - 2 часа работы, 15 мин перерыв. Работа остальных элементов схемы видна из рис. 19, 20,21, 22. типу Рис.19. Установка газоразделительная мембранная МВа – 0,008 34 Рис.20 Мембранный аппарат 1 – корпус; 2 – элемент газоразделительный мембранный; 3 – коллектор; 4 – опора. Рис.21. Адсорбер ОКТ 1 – Обечайка; 2 – днище; 3,4 – решетки; 5,6 – сетка №020; 7,8 – сетка №68; 9 – полотно иглопробивное фильтровальное; 10 – уголь активированный; 11 – патрубок Ду 25; 12 – патрубок Ду100; 13 - фланец; 14 – опора. Рис.22. Схема электрическая принципиальная 2.4. Устройство и принцип работы винтового компрессора 2.4.1. Конструкция винтового компрессора Винтовой компрессор (ВК) состоит из небольшого числа основных деталей, к которым относятся: корпус компрессора, роторы, подшипники, зубчатые колёса, уплотнения. На средней утолщённой части роторов нарезаны винты – наиболее сложные и точные детали винтового компрессора. Вращение роторов винтов синхронизируется шестернями, сидящими на валах роторов. Винты современных винтовых компрессоров представляют собой цилиндрические косозубые крупные модульные шестерни с зубьями специального профиля. Зубья (нитки) каждого из винтов в сечении плоскостью, перпендикулярной оси вращения винта (торцовой плоскостью), очерчены специально подобранными кривыми, образующими профиль зубьев. Профили зубьев парных винтов подбираются таким образом, чтобы при взаимной обкатке винтов их зубья сопрягались теоретически без зазоров. В свою очередь вершины зубьев, при вращении винтов описывающие цилиндрические поверхности, образуют с корпусом также теоретически сопряжение без зазоров. Совершенно очевидно, что для вращения винтов между ними, а также между винтами и корпусом должны быть малые, но безопасные для движения винтов зазоры. Величина этих зазоров является одним из основных факторов, определяющих экономичность винтовых машин. В винтовых компрессорах отсутствуют клапаны или какие-либо другие распределительные органы. Они на имеют также частей, совершающих возвратнопоступательное движение. Расточки корпуса под винты пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмёрки. Эти расточки образуют, следовательно, одно общее пространство, которое с одного торца сообщается посредством окна всасывания с патрубком или камерой всасывания, с другого – посредством окна 38 нагнетания с патрубком или камерой нагнетания. Окна всасывания и нагнетания взаимно расположены по диагонали. Такое же расположение могут иметь и патрубки всасывания и нагнетания, не исключая в то же время и иного их взаимного расположения на корпусе компрессора. Окно всасывания имеет форму приблизительно двух соприкасающихся разомкнутых кольцевых секторов. Оно расположено с торца винтов и заходит иногда на небольшом участке и на боковую поверхность. Окно нагнетания, как правило, располагается и сбоку и с торца винтов. 2.4.2. Рабочий процесс в компрессоре Принцип действия винтового компрессора состоит в следующем. При вращении винтов на стороне выхода зубьев из зацепления постепенно, начиная от торца всасывания, освобождаются впадины между зубьями. Эти впадины, в дальнейшем называемые также полостями, благодаря создаваемому в них разряжению заполняются газом, поступающим через окно из камеры всасывания. В тот момент, когда полости полностью освободятся на противоположном торце винта от заполняющих их зубьев, объём их достигнет максимальной величины; пройдя окно, они разъединяются с камерой всасывания. Процесс всасывания газа в них закончится. Объёмы газа, ограниченные поверхностями винтов и корпусом, уже разобщились с камерой всасывания, но ещё не соединились с камерой нагнетания. По мере входа зуба ведомого винта во впадину ведущего объём, занимаемый газом, уменьшается и газ сжимается. Через некоторый угол поворота полости ведущего и ведомого винтов соединяются между собой, образовав одну общую парную полость. Затем зуб ведущего винта начнёт заполнять полость ведомого, что вызовет более интенсивное сжатие газа в парной полости. Процесс сжатия газа в данной полости продолжается до тех пор, пока всё уменьшающийся её объём со сжатым газом не подойдёт к кромке окна нагнетания. В этот момент процесс внутреннего сжатия газа в компрессоре заканчивается. Таким образом, величина внутреннего сжатия газа в винтовом компрессоре зависит от расположения окна нагнетания: с уменьшением 39 его внутреннее сжатие газа будет увеличиваться, с увеличением – уменьшаться. При дальнейшем вращении винтов, после соединения парной полости со сжатым газом с камерой нагнетания, происходит процесс выталкивания газа. 2.4.3. Система охлаждения Для охлаждения сжатого газа в маслозаполненных компрессорах используется подача масла в значительном количестве в полости сжатия. Подача масла осуществляется через масляный штуцер в корпусе сверху со стороны всасывания в момент начала образования парной полости. Компримируемый газ этих машин смешивается с охлаждающим маслом, одновременно уплотняющим детали. Далее на выходе из компрессора масло вместе со сжатым газом через нагнетательный патрубок поступает в фильтрующий элемент тонкой очистки воздуха от масла. После этого масло поступает в маслосборник, потом через термовыключатель и масляный радиатор проходит последовательно через масляный фильтр, масляный насос и подаётся снова во всасывающий патрубок. Газ, выходящий из компрессора охлаждается в трубчатом теплообменном аппарате, где охлаждающим веществом является вода. 40 2.4.4. Система смазки Необходимо обеспечить подачу масла к движущимся частям машины. Движущимися частями в компрессоре являются роторы и насаженные на их валы подшипники и зубчатые колёса. Помимо смазывания этих деталей необходимо подвести масло и к щелевым уплотнениям с масляным затвором. В системе смазки используется такое же масло, что и в системе охлаждения (рис.23). При этом специальный подвод масла делается только к уплотнениям и подшипникам через проточенные для этого каналы в корпусе компрессора. К винтовым частям роторов специальной подачи масла нет, поскольку они смазываются от охлаждающего масла. Циркуляция отработавшего масла осуществляется также как и в системе охлаждения: масло из подшипников и уплотнений по специальным каналам поступает в нагнетательный патрубок, а далее, пройдя все участки очищения и охлаждения, из масляного насоса снова поступает к уплотнениям и подшипникам. Зубчатые колёса синхронизирующего механизма и мультипликатора смазываются самостоятельно разбрызгиванием масла из картера. 41 Раздел 3. Расчетая часть 3.1. Расчет и выбор мембранного аппарата для получения азота Процесс разделения воздуха - получение технического азота (концентрация 9599,9%), поскольку минимальная концентрация азота, применяемого в качестве инертной атмосферы, должна быть выше 95%. В отличие от систем с получением обогащенных кислородом потоков данная система, в которой целевым продуктом служит ретентат, работает с компримированным сырьем, как следует из Рис.24 Рис.24. Схема получения обогащенного азотом воздуха Мембраны, используемые в данном процессе, должны быть более селективными. Рис. 25. Схема обогащения воздуха азотом Рассмотрим пример оценки поверхности мембраны и необходимого расхода энергии для получения потока 10 м3/ч с содержанием 95% азота. Будем использовать модифицированную мембрану на основе полифениленоксида. Характеристики мембраны и параметры процесса представлены в табл. 3, а диаграмма потоков - на рис. 25., где приведены мольные доли кислорода. 42 Таблица 3 Проведем расчет для двух условных стадий (рис. 26), а именно: Стадия 1 - 21%O2 →10%О2 Стадия 2 - 10%О2 →5%О2 Рис. 26. Анализ двухстадийной системы обогащения воздуха азотом Поток ретентата в стадии 1 служит сырьем в стадии 2 (Xr,1 =Xf,2 и qr,1 = qf,2). Вначале рассмотрим стадию 2, поскольку известно значение qr,2. Стадия 2 Среднелогарифмическая концентрация кислорода в стадии 2 х1 0,072 , а концентрацию кислорода в пермеате Хр,2 =0,20. Скорости сырья и пермеата могут быть рассчитаны из уравнений материального баланса, после чего можно определить поверхность мембраны: qf,2 =qp,2 + 10; 0,1qf,2 =0,20qp,2 +10⋅0,05; 43 qf,2 = 15м3/ч и qр,2=5м3/ч. Основное уравнение, описывающее скорость потока газа i через мембрану, имеет вид: Qi Pi A ( ph xi p L yi ), l где Pi - коэффициент проницаемости для 1-го компонента, А - площадь мембраны, l толщина мембраны, рh - давление на входе в мембрану (область высокого давления), pi - давление на стороне пермеата (область низкого давления), хi и уi - мольные доли i-го компонента в сырье и пермеате соответственно. Аналогичное уравнение можно записать и для j-го компонента. Эти уравнения описывают транспорт через мембрану в любой точке модуля. J (O2 ) Pi A ( ph xi p L yi ), l Р(O2)/l = 0,137 м3(н.у.)/м2 • ч • бар J(O2) = 0,071 м3/м2ч q(О2) = qр→0,20= 1м3/ч Таким образом, поверхность мембраны в стадии 2 составляет А = 14 м2. Стадия 1 qr= qf,2 = 15 м3/ч Среднелогарифмическая концентрация кислорода над мембраной в стадии 1 х 0,144 а концентрацию кислорода в пермеате Xp,1 = 0,36. 44 Рис.27. Мембранное разделения воздуха на два целевых продукта: обогащенный азотом и обогащенный кислородом потоки. qf,1=qp,1 + 15; 0,21qf,1 = 0,36qp,1 +0,1⋅15 qf,1 = 25 м3/ч и qp,1 = 10 м3/ч J(О2) = 0,148 м3/м2ч q(O2) =qp - 0,36 = 3,6 м3/ч. Следовательно, поверхность мембраны в стадии 1 составляет А1 = 24 м2. Общая поверхность мембраны Аобщ. =А1 + А2 = 38м2. Расчет показывает, что в подобном мембранном процессе можно иметь два целевых потока: обогащенный кислородом пермеат на первой стадии (Рис. 27) и обогащенный азотом ретентат на второй стадии. На основании расчета мембраны и определении площади, принимаем количество газоразделительных колонн равным пяти. 3.2. Термодинамический и геометрический расчёты компрессора 3.2.1. Предварительный термодинамический расчёт Определим отношение давлений в рабочей камере компрессора при теоретическом цикле: РН 0,9 РВС , 0,1 9 . Средние потери давления в процессе всасывания: РВС ВС РВС , где ВС 0,03 0,04 – относительные потери давления при проходе газа в тракте линии всасывания, в камере и окне всасывания и в каналах рабочей камеры за время всасывания. Средние потери давления в процессе нагнетания: 45 РН Н РН , где Н 0,03 0,06 – относительные потери давления при проходе газа через окно и камеру нагнетания и в нагнетательном тракте установки, включая холодильник, глушитель шума, арматуру и т.д. Средние расчётные давления в рабочей камере при действительном цикле: в процессе всасывания РВС РВС 1 ВС РВС РВС , в процессе нагнетания РН РН РН 1 Н РН , где верхний индекс «» здесь и далее обозначает параметры в рабочей камере. Примем 0,1 0,004 0,096 МПа РВС . РН 0,9 0,045 0,945 МПа . предварительный коэффициент давления в соответствии с выражением: Д 1 ВС . Д 1 0,04 0,96 . Отношение давлений в рабочей камере компрессора при действительном цикле: РН 0,945 РВС , 0,096 9,844 . Найдём температурный показатель политропы по конечным параметрам, учитывая кратковременность процесса сжатия в ВК и наличие сравнительно высоких 46 относительных протечек и перетечек, для компрессоров маслозаполненных принимают: mt (0,75 0,85) k где k – показатель адиабаты сжимаемого газа. mt 0,8 1,4 1,12 . Предварительный коэффициент подогрева: Т 0,98 с 1, где с 0,002 0,005 для маслозаполненных компрессоров. Т 0,98 0,003 9,844 1 0,953 . Температура нагнетаемого газа: Т Т Н ВС Т 293 TH 9,844 0,953 1,121 1,12 mt 1 mt , 392,8 k . Относительная величина внешних утечек: 0 0,05 ВУ , 0 ВУ , в соответствии с рекомендациями на кафедре. Относительная величина внутренних притечек: ПР 0,05 0,20, ПР 0,08 , в соответствии с рекомендациями на кафедре. Коэффициент использования, показывающий степень использования теоретического объёма парной полости при заполнении рабочей камеры в процессе всасывания: 0,03 0,04 ИСП , 0,035 ИСП , в соответствии с рекомендациями на кафедре. 47 На основании проведённых выше расчётов, предварительный коэффициент производительности: ) ПР ВУ ' Д T (1 ИСП , (*) ' 0,96 0,953 (1 0,035) 0,08 0,802 . Линейная скорость на внешнем диаметре ведущего винта, для маслозаполненных компрессоров: u1 30 60 м сек , u1 40 м сек . Относительная длина профильной части роторов: L L d1 , где L – длина винтовой части ротора, d1 – внешний диаметр ведущего ротора. относительная L- длина профильной части роторов, выбираемая в соответствии с рекомендациями в главе (2, § 1 [1]), принимаем L 1,0 . Внешние диаметры ведущего и ведомого винтов: d1 d 2 V 60 z1 u1 L k1 k 2 , где d1 - внешний диаметр ведущего винта (м), d 2 - ведомого винта (м), V объёмная производительность компрессора (м3/мин), z1 4 - число зубьев ведущего винта, k1 - коэффициент использования площади ведущего винта (для ассиметричного профиля k1 0,06943 ), k2 - коэффициент использования площади ведомого винта (для ассиметричного профиля k2 0,049673 ). d1 d 2 3,14 2 0,083 м 60 0,802 4 40 1,0 0,06943 0,049673 . 48 Приводим внешние диаметры винтов в соответствие с типоразмерным рядом ([1], глава 2, § 1, табл.2). Округляем d1 d 2 до ближайшего по типоразмерному ряду диаметра d1 Следовательно: d1 d 2 80 мм . Уточнённая линейная скорость на внешнем диаметре ведущего винта: u1 u1 ' V 60 z1 L k1 k 2 d12 , 3,14 2 42,8 м сек 60 0,802 4 1,0 0,06943 0,049673 0,08 2 . Предварительное число оборотов ведущего ротора равно: n1 n1 60 u1 d1 , 60 42,8 10223 об мин 3,14 0,08 . Предварительное число оборотов ведомого ротора равно: n2 10223 6815 об мин 1,5 . 3.2.2. Выбор и расчёт основных геометрических параметров и характерных углов Для выбора и расчёта основных геометрических параметров используют известные из термодинамического расчёта величины d1 и L . Геометрические параметры винтов имеют значения: Число зубьев ведущего винта: z1 4 . Число зубьев ведомого винта: z2 6 . 49 Наружный диаметр ведущего винта: d1 0,08 м . Наружный диаметр ведомого винта: d 2 0,08м . Диаметр начальной окружности ведущего винта: d1Н 0,64 d1 . d1Н 0,64 0,08 0,0512 м . Диаметр начальной окружности ведомого винта: d 2 Н 0,96 d 2 . d 2 Н 0,96 0,08 0,0768 м . Диаметр внутренней окружности ведущего винта: d1ВН 0,6 d1 . d1ВН 0,6 0,08 0,048 м . Диаметр внутренней окружности ведомого винта: d 2 ВН d1ВН . d 2 ВН 0,48м . Межцентровое расстояние: A 0,8 d1 . A 0,8 0,08 0,064 м . Высота головки (ножки) ведомого (ведущего) винта: h0 0,02 d1 . 50 h0 0,02 0,08 0,0016 м . Высота головки (ножки) ведущего (ведомого) винта: r 0,18 d1 . r 0,18 0,08 0,0144 м . Длина винтов для маслозаполненных компрессоров в зависимости от угла L 1,0 d1 . L 1,0 0,08 0,08 м . Осевой шаг ведущего винта: H1 1,2 d1 . H1 1,2 0,08 0,096 м . Осевой шаг ведомого винта: H 2 1,5 Н1 1,8 d1 . H 2 1,8 0,08 0,144 м . Угол закрутки ведущего винта: 1З 300 . Угол закрутки ведомого винта: 2З 2З 1З z1 z2 . 300 4 200 6 . Угол наклона винтовой линии на начальных цилиндрах винтов: н 59 1011,772 . Относительная высота головок зубьев ведущего ротора: 1 d 1 d 1H d 1H . 51 1 0,08 0,0512 0,5625 0,0512 . Относительная высота головок зубьев ведомого ротора: 2 2 d2 d2H d1 H . 0,08 0,0768 0,0625 0,0512 . Радиус дуги окружности передней стороны профиля зуба ведущего винта: r 0,22 d1 . r 0,22 0,08 0,0176 м . Определим характерные углы: Угол между линией центров и лучом, проведённым из центра ведомого винта в точку пересечения начальной окружности ведомого винта с внешней окружностью ведущего винта: 4 A 2 d 22H d12 arccos 4 A d 2H . 02 02 arccos 4 0,064 2 0,0768 2 0,08 2 36,124 4 0,064 0,0768 . Угол между линией центров и лучом, проведённым из центра ведущего винта в точку пересечения начальной окружности ведомого винта с внешней окружностью ведущего винта 01 4 A 2 d12 d 22H arccos 4 A d1 . 4 0,064 2 0,08 2 0,0768 2 01 arccos 34,469 4 0,064 0,08 Центральный угол задней кромки впадины ведомого винта: 2 2815' 28,25 . 52 Угол конца выхода зуба ведомого винта из впадины ведущего винта на стороне нагнетания 01 02 2 i12 . 01 36,124 28,25 4 5,249 6 . Предельный угол закрутки 1ЗПР 2 1ЗПР 2 2 01 01 z1 . 2 34,469 5,249 230,282 4 . Соотношение угла закрутки и предельной закрутки З 1З 1ЗПР . З 300 230,282 69,718 . Уточнённый коэффициент использования ИСП k3 L k1 k 2 , где k3 для винтов типоразмерного профиля находится: ИСП Определим объёмные 0,00512 0,04299 1,0 0,06943 0,049673 . величины и построим схематизированную индикаторную диаграмму парной полости. Объём полости в начале сжатия: VMAX L d13 k1 k 2 1 ИСП . VMAX 1,0 0,083 0,06943 0,049673 1 0,04299 0,0000584 м 3 . Геометрическая степень сжатия ступени: 53 Г 2 1 1 mt , где σ2 = (0,8 – 0,7) – коэффициент, равный отношению давления в конце сжатия в замкнутой рабочей камере к давлению в нагнетательном патрубке; σ1– коэффициент, учитывающий повышение давления в рабочей камере после её отсечки от окна всасывания вследствие притечек газа из полостей с более высоким давлением. 0,75 9 1,1 Г 1 1, 4 3,65 . Заполненный объём парной полости: 1 VЗ VMAX 1 Г . 1 VЗ 0,0000584 1 0,0000424 м 3 3,65 . В соответствии с [1], рис. 6 угол сжатия iC 253 . Все необходимые параметры для построения индикаторной диаграммы парной полости приведены ниже: pн 0,9МПа; рв 0,1МПа; рн 45 10 3 МПа; рв 4 10 3 МПа; р1 1 рв 0,11МПа; р2 2 рн 0,75 0,9 0,675МПа. Vmax 0,0000584 м 3 ;V3 0,0000424 м 3 ; исп 0,04299;VТ 0,000061м 3 . На основании равенства площадей F1 = F2, находится среднеинтегральное давление газа в парной полости на участке сжатия PI 0,366МПа . Планиметрируя площадь диаграммы индикаторная работа для парной полости F0-1-2-3-4-5-0 AИНД Дж определяется . Умножив полученное значение на z1·n1, определяется индикаторная мощность ступени компрессора Nинд: N ИНД AИНД z1 n1 , 54 N ИНД 24,64 4 10223 16792 Вт 60 . 3.3. Расчёт протечек и уточнение основных параметров В винтовых компрессорах протечки газа подразделяются на утечки, притечки и перетечки. Под утечками следует понимать протечки газа из рабочих полостей в атмосферу. К утечкам в ВК относятся протечки газа через концевые уплотнения валов, в качестве которых в маслозаполненных компрессорах применяются щелевые уплотнения с масляным затвором. Притечки - это протечки газа из полостей с высоким давлением в рабочую полость за период всасывания в ней и в полость всасывания за цикл. Они непосредственно влияют на коэффициент производительности компрессора, а также на КПД и мощность привода. В отличие от утечек притечки, также занимая часть объема рабочей камеры, способствуют дополнительному снижению производительности за счет подогрева свежей порции газа, засасываемого компрессором. Перетечки - это протечки газа в рабочую полость за период сжатия в ней из полостей с более высоким давлением и протечки газа из нее в полости с более низким давлением. Они косвенно влияют на коэффициент производительности и непосредственно на КПД компрессора и потребляемую мощность. Для снижения притечек и перетечек сокращают до минимума рабочие зазоры между поверхностями, разделяющими полости с различным давлением, рациональным образом профилируют зубья (ножки) винтов. 3.4. Расчёт щелевого уплотнения с масляным затвором На маслозаполненных компрессорах используются щелевые уплотнения с масляным затвором, которые обеспечивают полную герметизацию уплотняемой полости за счет создания двух потоков масла с минимальным расходом: из 55 уплотнения в уплотняемую газовую полость с перепадом давлений Δр1=р1 – р2 ≈ 0,3 – 0,5 атм. и в полость с атмосферным давлением с перепадом давлений Δр2=р1 – ратм . Расчет уплотнения сводится к определению расхода масла через уплотнение при заданных геометрических размерах элементов уплотнения и параметрах газа на выходе из уплотнения. Массовый расход масла через уплотнения равен сумме расходов в уплотняемую полость и в атмосферу обоих роторов: m M m' M m' ' M , m' M ' f ' 2 m p1 p 2 , m' ' M ' ' f ' ' 2 m p1 p ATM , где среднее давление газа перед уплотнением в газовой полости на стороне нагнетания: p2 0,6 p H 0,4 p BC , давление масла на входе в уплотнение: p1 p2 0,03 0,05 . p2 0,6 0,9 0,4 0,1 0,58МПа . p1 0,58 0,05 0,63МПа . f d ШВ r , где f – площадь проходного сечения щели; d ШВ 0,025м – диаметр шейки вала, r 0,001 D 0,001 0,025 0,000025м – высота щели (см. рис. 28). 56 d r Ðî ò î ð ð2 ðÀÒÌ p1ï î äâî ä ì àñëà Рис. 28. Схема щелевого уплотнения с масляным затвором. r 0,1 и длинных Для узких d ШВ b 10 r щелей ламинарный режим течения масла характерен при Re 500 Re 2 mM 500 M d ШВ , где ν – коэффициент кинематической вязкости. В этом случае коэффициент расхода: C Re . 0,144 b C 120 b r можно воспользоваться зависимостью При r . Поскольку α зависит от Re, а Re – от расхода масла, то массовый расход масла определяется по предложенным выше формулам методом последовательных приближений в следующем порядке: 1) задают в первом приближении α=0,02; 2) находят расход масла m' m" ; 3) определяют число Re; 4) находят величину С; 5) определяют коэффициент расхода во втором приближении 57 m M (i ) m M (i 1) 0,01 0,02 m M (i ) Расчет продолжается до выполнения условия . Плотность масла равна M 905 кг/м3, коэффициент кинематической вязкости равен 17 мм2/с (выбираем масло К-19). Результаты расчета массового расхода масла m' m" с помощью предложенного выше метода сведены в Таблицы №4 и №5. Таблица №4 m' 0,02 0,000344 0,593606 0,013 Re C m 0,010128 0,010128 0,000174 0,300600 0,013 0,007207 -0,975 0,007207 0,000124 0,213912 0,013 0,006080 -0,405 0,006080 0,000105 0,180450 0,013 0,005584 -0,185 0,005584 0,000096 0,165737 0,013 0,005352 -0,089 0,005352 0,000092 0,158836 0,013 0,005239 -0,043 0,005239 0,000090 0,155494 0,013 0,005184 -0,021 0,005184 0,000089 0,153850 0,013 0,005156 -0,011 Таким образом, массовый расход масла в уплотняемую полость при 0,0051561 равен m' 0,0892 10 3 кг сек . Таблица №5 m' ' 0,02 0,001121 1,932640 0,013 Re C G 0,018275 0,018275 0,001024 1,765909 0,013 0,017469 -0,094 0,017469 0,000979 1,688018 0,013 0,017079 -0,046 0,017079 0,000957 1,650370 0,013 0,016887 -0,023 0,016887 0,000946 1,631862 0,013 0,016792 -0,011 0,016792 0,000941 1,622686 0,013 0,016745 -0,006 58 Таким образом, массовый расход масла в полость с атмосферным давлением 3 при 0,0167452 равен m' ' 0,9412 10 кг сек . Общий расход масла на уплотнениях равен mM .УПЛ 1,0304 10 3 кг сек . 3.5. Расчет количества масла, необходимого для впрыскивания в маслозаполненный компрессор Для нахождения масла необходимого следующее соотношение теплового баланса: mм для впрыскивания Qм c pм Tм используем , кДж с pм 2,1 кг К где - теплоемкость масла, Tм 10 о 40 о - разность температур масла в процессе отвода теплоты в компрессоре, Q м - количество теплоты, отводимой маслом от рабочего тела, кВт: m2 1 m m1 1 m2 m2 m1 1 Q м р ВС V 1 в у 1 1 m1 1 m2 1 , Где m1 k и m2 mt : 1, 4 1 1,121 2 1,4 1 , 12 1, 4 9,844 1,12 1 1954,7 QM 0,096 10 9,844 1 1,12 1 60 1,4 1 Вт. 6 mM 1954,7 0,031 2,1 1000 30 кг/с. Суммарный расход масла – это расход впрыскиваемого масла и подаваемого в уплотнения: mм = 0,031 кг/с, m упл 1,0304 10 3 кг/с, m = mупл+mм=1,0304+0,031=1,0614 кг/с. 59 3.6. Расчёт вала на кручение Для проверки определения диаметров валов, выполним расчет валов на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба: d3 16T , N где Т = - крутящий момент, Н·м, N 18,5 10 3 58,9 nдвиг. 3000 30 30 Н·м, T где N – мощность привода, ω – частота вращения ротора. Допустимое значение [] 15 20 МПа, тогда получаем допустимый диаметр вала по напряжениям кручения: 16 58,9 10 3 d 24 20 мм. 3 60 3.7. Выбор и проверка подшипника 3.7.1. Расчёт осевых сил Рис. 29. Схема сил. Осевая сила, действующая на ротор равна векторной сумме PZ PT PA PZсс PZшш , где РТ – суммарная осевая сила, действующая на торцы винта; РА – осевая сила, действующая на профильные поверхности винта; РZсш – осевая составляющая нормальной силы, действующей в зацеплении синхронизирующих шестерен; РZшм – осевая составляющая нормальной силы, действующей в зацеплении шестерни мультипликатора, насаженной на ведущий вал компрессора. Суммарная осевая сила, действующая на торцы винта, РТ, равна разности произведений площади торца винта на соответствующее давление газа у торцов всасывания и нагнетания. В диапазоне обычно применяемых параметров нагнетательных окон можно принять, что площади торцевого сечения двух зубьев ведущего и двух зубьев ведомого винтов подвержены полному перепаду давлений между нагнетанием и всасыванием. Таким образом, осевые силы, действующие на торцы ведущего и ведомого винтов 61 PT 1 2 f З1 p f З1 p p f K1 2 2 , PT 2 2 f З 2 p f З 2 p p fK2 2 2 , 6 6 6 где p p H p B 0,7 10 0,1 10 0,6 10 Па. Площади торцевого сечения зубьев ведущего и ведомого винтов f З1 4 f З2 4 d12 d12BH z1 f П1 z1 , d 22 d 22BH z 2 f П 2 z2 , где площади одной впадины ведущего и ведомого винтов f П1 k1 d12 , f П 2 k 2 d 22 . f П1 0,06943 0,08 2 0,444 10 -3 ; f П 2 0,049673 0,08 2 0,318 10 -3 ; f З1 4 f З2 4 0,08 2 0,048 2 4 0,444 10 -3 4 0,08 2 0,048 2 6 0,318 10 -3 6 0,36 10 -3 0,218 10 -3 мм2; мм2. 62 Кольцевые площади, ограниченные окружностями впадин и окружностями валов, примыкающих к торцам винтов f K1 fK2 f K1 fK2 4 4 4 d12BH d12ШВ , d 22BH d 22ШВ . 0,048 2 0,04 2 0,553 10 -3 4 , 0,048 2 0,04 2 0,553 10 -3 . 6 0,8 10 6 -3 0,8 10 PT 1 2 0,36 10 0,8 10 0,36 10 0,553 10 0,9412 10 3 2 2 Н, -3 6 -3 6 0,8 10 6 -3 0,8 10 PT 2 2 0,218 10 0,8 10 0,218 10 0,553 10 0,6572 10 3 2 2 Н. -3 6 -3 Средние значения осевых сил, действующих на профильные поверхности ведущего и ведомого винтов PA1 2 M KP1 H1 , PA 2 2 M KP 2 H2 , где МКР1 и МКР2 – средние крутящие моменты, действующие на ведущем и ведомом винтах. M KP1 N ИНД 1,15 n1 30 , 63 M KP 2 N ИНД 0,15 n2 30 . 16792 1,15 13,35 13967 30 Н·м; M KP1 M KP 2 16792 0,15 2,58 9312 30 Н·м. PA1 2 13,35 873,3 0,096 Н; PA2 2 2,58 112,5 0,144 Н. Следует так же учесть, что сила РА1 направлена в сторону торца всасывания, я сила РА2 – в сторону торца нагнетания. Осевые составляющие нормальных сил, действующих в зацеплении зубчатых колёс, возьмём из результата проектного расчёта, выполненного программой PZсс 0 Н, PZм 0 Н. Таким образом, суммарная осевая сила, действующая на роторы PZ 1 0,9412 10 3 0,8733 10 3 1,8145 10 3 Н, PZ 2 0,6572 10 3 0,1125 10 3 0,7697 10 3 Н. Обе силы направлены в сторону торца всасывания. 64 3.7.2. Выбор подшипников В данной схеме действуют сравнительно большие осевые усилия, но учитывая большие обороты выберем подшипники роликовые радиальные с короткими цилиндрическими втулками. Данные для расчёта. PZ 1814,5 Н - осевая нагрузка, действующая на подшипник; Lh 30000 ч - долговечность подшипника; n = 13967 об/мин – частота вращения внутреннего кольца подшипника; d = 20мм – внутренний посадочный диаметр подшипника. Эквивалентная динамическая нагрузка, действующая на подшипник: P (VXR YPz )К б К Т , где V – коэффициент вращения относительно вектора нагрузки; X и Y – соответственно коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипника; Кб - динамический коэффициент, учитывающий влияние динамических условий работы на долговечность подшипника; КТ - коэффициент, учитывающий влияние температурного режима работы на долговечность подшипника. По известному внутреннему посадочному диаметру подшипника выбираем из каталога роликовый радиальный с короткими цилиндрическими подшипник № 2505 ГОСТ 8928-75, имеющий следующие размеры: d = 25 мм – внутренний посадочный диаметр подшипника, D = 52 мм - внешний диаметр, T = 18мм– ширина подшипника. Определяем составляющие эквивалентной динамической нагрузки: втулками 65 R = 0 – радиальная нагрузка на подшипник отсутствует, Y = 0,92 при Pz / R 0,68 , К б 1,1 , К Т 1,05 . Температура подшипника может достигать 125C в связи с высокой температурой ротора. Таким образом эквивалентная нагрузка: P 0,92 1,1 1,08 1814,5 1983,2 Н. Определяем долговечность подшипника: L L 60 Lh n , млн.об., 10 6 60Lh n 60 30000 13967 25140,6 10 6 10 6 млн.об. Определяем по таблице 24[4] значение С/Р=19,2. Далее определяем необходимую грузоподъёмность конического подшипника. С Р 19,2 1983,2 19,2 38077,4 Н Динамическая грузоподъёмность выбранного подшипника № 2505 составляет С=22,9 кН, поскольку С p 38 22,9 , поэтому необходимо устанавливать по два подшипника. 3.8. Расчет и выбор электродвигателя компрессора Мощность, подводимая к компрессорной установке с винтовым компрессором, расходуется на сжатие и перемещение газа (индикаторная мощность), на преодоление механического трения в элементах компрессора (механическая мощность) и на привод вспомогательных механизмов (масляный и водяной насосы, синхронизирующий механизм, мультипликатор и др.), т.е. N КУ N ИНД N МЕХ N ВСП . 1 N МЕХ N ИНД 1 МЕХ , где ηМЕХ = (0,95÷0,98). N ВСП 0,05 0,1 N ИНД . В общем виде 66 N КУ 1,05 1,1 N ИНД МЕХ . Тогда необходимая мощность привода будет равна N ДВ Из термодинамического расчета N ДВ 1,1 1,2 N ИНД МЕХ ДВ N ИНД 16792 Вт . . 1,1 16792 20475,8Вт 0,97 0,93 . Выбираем двигатель 4АМ160М4У3, 18,5 кВт, 3000 об/мин, точное число оборотов 2940 об/мин. 3.9. Расчет и выбор автоматического выключателя для защиты электродвигателя При выборе автоматов для защиты асинхронных двигателей руководствуемся рекомендациями, изложенными в [4, стр.98-стр.116]. Условия выбора: I кр. I расч. I ном. макс. К С I пуск. макс. ; I эм. уст. где I I эм. уст. 1, 25 I пуск . ; уст . (3.9.1) (3.9.2) - номинальный ток уставки теплового расцепителя автомата, А; - номинальный ток уставки электромагнитного расцепителя автомата, А; I ном 33,82 А I эм. уст 1,25 163,1 204 А 67 Выбираем автомат типа АЕ 2040, I уст . =40 А, I эм. уст. = 212 А, без выдержки времени (t = 0 с.). 3.10. Проверка чувствительности автоматов Чувствительность автоматов обеспечивается, если выполняется условие: (1) КЗ 1, 4 I эм. уст. , (3.10) (1) где I КЗ = 44680 А – ток однофазного замыкания на землю. 1,4 I эм. уст 1,4 212 297 А Чувствительность вводного автомата проверяем по условию: (2) I КЗ 1,5, I уст. 35420 885 40 (2) х где I КЗ =35420 А – ток 2 фазного КЗ Автомат обладает достаточной чувствительностью. (3.11)