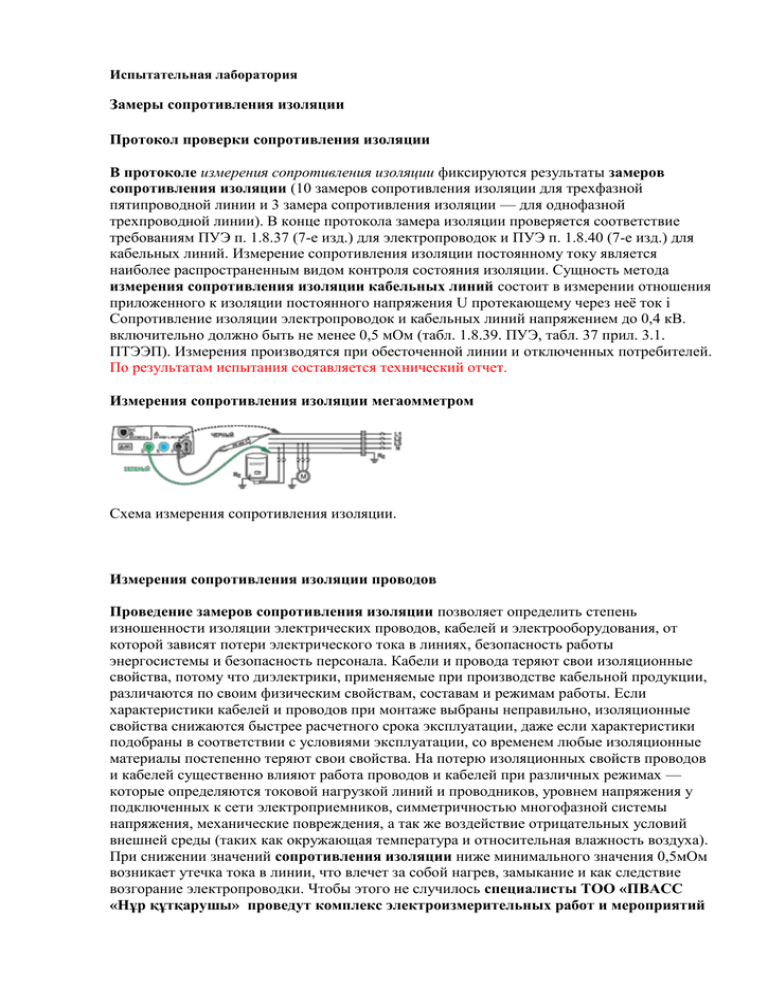

Схема измерения сопротивления изоляции.

advertisement

Испытательная лаборатория Замеры сопротивления изоляции Протокол проверки сопротивления изоляции В протоколе измерения сопротивления изоляции фиксируются результаты замеров сопротивления изоляции (10 замеров сопротивления изоляции для трехфазной пятипроводной линии и 3 замера сопротивления изоляции — для однофазной трехпроводной линии). В конце протокола замера изоляции проверяется соответствие требованиям ПУЭ п. 1.8.37 (7-е изд.) для электропроводок и ПУЭ п. 1.8.40 (7-е изд.) для кабельных линий. Измерение сопротивления изоляции постоянному току является наиболее распространенным видом контроля состояния изоляции. Сущность метода измерения сопротивления изоляции кабельных линий состоит в измерении отношения приложенного к изоляции постоянного напряжения U протекающему через неё ток i Сопротивление изоляции электропроводок и кабельных линий напряжением до 0,4 кВ. включительно должно быть не менее 0,5 мОм (табл. 1.8.39. ПУЭ, табл. 37 прил. 3.1. ПТЭЭП). Измерения производятся при обесточенной линии и отключенных потребителей. По результатам испытания составляется технический отчет. Измерения сопротивления изоляции мегаомметром Схема измерения сопротивления изоляции. Измерения сопротивления изоляции проводов Проведение замеров сопротивления изоляции позволяет определить степень изношенности изоляции электрических проводов, кабелей и электрооборудования, от которой зависят потери электрического тока в линиях, безопасность работы энергосистемы и безопасность персонала. Кабели и провода теряют свои изоляционные свойства, потому что диэлектрики, применяемые при производстве кабельной продукции, различаются по своим физическим свойствам, составам и режимам работы. Если характеристики кабелей и проводов при монтаже выбраны неправильно, изоляционные свойства снижаются быстрее расчетного срока эксплуатации, даже если характеристики подобраны в соответствии с условиями эксплуатации, со временем любые изоляционные материалы постепенно теряют свои свойства. На потерю изоляционных свойств проводов и кабелей существенно влияют работа проводов и кабелей при различных режимах — которые определяются токовой нагрузкой линий и проводников, уровнем напряжения у подключенных к сети электроприемников, симметричностью многофазной системы напряжения, механические повреждения, а так же воздействие отрицательных условий внешней среды (таких как окружающая температура и относительная влажность воздуха). При снижении значений сопротивления изоляции ниже минимального значения 0,5мОм возникает утечка тока в линии, что влечет за собой нагрев, замыкание и как следствие возгорание электропроводки. Чтобы этого не случилось специалисты ТОО «ПВАСС «Нұр құтқарушы» проведут комплекс электроизмерительных работ и мероприятий по проведению проверки целостности и замерам сопротивления изоляции, именно на показатели значений сопротивления изоляции мы обращаем особое внимание. Определение качества огнезащитной обработки объекта огнезащиты и эффективности огнезащитного средства для древесины и материалов на ее основе По завершению огнезащитных работ исполнитель (подрядчик) формирует комиссию в составе представителей: а) исполнителя (подрядчика) огнезащитных работ председатель комиссии; б) объекта (заказчика); в) территориального подразделения уполномоченного органа в области пожарной безопасности; г) испытательной лаборатории, независимо от форм собственности, аккредитованной в государственной системе технического регулирования Республики Казахстан; д) предприятия-изготовителя продукции (при необходимости). Комиссией осуществляется проверка: а) наличия нормативной и (или) технической документации на огнезащитное средство; б) состояния огнезащитного покрытия (наличие дефектов, трещин и отслоений); в) соблюдения технологии нанесения огнезащитного средства; г) соблюдения иных требований, предусмотренных нормативной и (или) технической документацией на огнезащитное средство конкретного вида. Проводятся контрольные испытания по определению качества огнезащитной обработки объекта огнезащиты по методу, приведенному в 9.4.10, с применением малогабаритного прибора ПМП-1. По результатам работы комиссии составляется акт, который подписывается всеми членами комиссии. Члены комиссии, которые не согласны с содержанием акта, подписываются под своим «особым мнением», которое вносится в вышеупомянутый акт отдельным разделом. По результатам работы комиссии составляется акт, который подписывается всеми членами комиссии. Форма акта сдачи-приемки в эксплуатацию огнезащитной обработки объекта огнезащиты приведена в Приложении А. К акту прилагают протокол контрольных испытаний по определению качества огнезащитной обработки объекта огнезащиты, форма которого приведена в Приложении Б. В случае отрицательных результатов полученных по завершению контрольных испытаний комиссией принимается решение о реставрации огнезащитного покрытия или повторном нанесении огнезащитных средств на всю поверхность объекта огнезащиты. Повторное нанесение огнезащитных средств на поверхность объекта огнезащиты, с применением огнезащитных средств других видов и марок, допускается при положительных результатах исследований на их совместимость, сохранении огнезащитных, эксплуатационных свойств, внешнего вида и срока службы огнезащитного покрытия. 5.2.10 Огнезащитная обработка объекта огнезащиты по истечении срока службы огнезащитного покрытия и (или) потери огнезащитных свойств, должна быть выполнена повторно. Отбор образцов: Образцы для проведения испытаний необходимо отбирать в соответствии с требованиями СТ РК 615-1-2011 ГОСТ Р 53292-2009 «Огнезащитные составы и вещества для древесины и материалов на ее основе. Общие технические требования. Методы испытаний». Перед отбором образцов проводится осмотр обработанных огнезащитным составом материалов и конструкций, с целью определения соответствия внешнего вида требованиям технической документации. Отбор образцов проводится в местах, преимущественно равномерно расположенных по площади объекта огнезащиты, с различных типов конструкций (стропила, обрешетка и др.), а также в местах, качество обработки которых вызывает сомнения. Для отбора образцов используется доступный режущий инструмент. Место отбора образца и сам образец маркируются идентичным номером, нанесенным на белый фон, что фиксируется с применением фотосъемки. Образец должен представлять собой поверхностный слой огнезащищенной древесины (стружку) длиной от 50 до 60 мм, шириной от 25 до 35 мм, толщиной от 1,5 до 2,5 мм. В случае отклонения размеров снятой стружки от требуемых допускается доведение размеров до получения требуемой толщины путем стачивания части образца со стороны, не подвергавшейся огнезащитной обработке, а также обрезание кромок для придания образцу прямоугольной формы. По результатам отбора образцов составляется акт, в котором указывается место отбора каждого образца. Количество отобранных образцов должно составлять не менее четырех с каждых 1000 м2 огнезащищенной поверхности объекта (здания) или со всего объекта, если площадь обработки меньше 1000 м2. Проведение испытаний: Перед проведением испытаний из представленных на исследования образцов были выточены 4 образца размерами: длина 50-60 мм, ширина 25-35 мм, толщина 1,5-2,5 мм, в соответствии с требованиями, предъявляемыми к испытываемым образцам ГОСТ Р 53292 – 2009. Проверка качества огнезащитной обработки производится в соответствии с ГОСТ Р 53292 – 2009 «Огнезащитные составы и вещества для древесины и материалов на ее основе. Общие требования. Методы испытаний». Методика исследования заключается в следующем: Перед проведением испытаний настраивается прибор, для чего зажигается газовая горелка, регулировалась высота пламени таким образом, чтобы оно своей верхней частью точечно касалось верхней кромки нижней подвижной части прижимной рамки держателя образца, после газовую горелку отключали. Проведение испытаний для каждого образца осуществляется в следующей последовательности: 1. Образец устанавливется в зажимное устройство так, чтобы обработанная сторона была обращена к газовой горелке; 2. Зажигается газовая горелка; 3. Поворотная крышка устанавливается в определенное ГОСТом положение; 4. Образец выдерживается под воздействием пламени в течение 40 секунд, после чего газовая горелка отключается; 5. Образец остаётся в приборе для остывания его самого и прибора до комнатной температуры. На пламя горелки при проведении испытанийне должны воздействовать воздушные потоки. За образцами проводится визуальное наблюдение, все полученные результаты заносятся в протокол испытаний по контролю качества огнезащитной обработки конструкций из древесины. Испытание образца считается отрицательным, если зафиксировано хотя бы одно из следующих явлений: – самостоятельное горение после отключения газовой горелки (допускается наличие локального горения в зоне воздействия газовой горелки в течение не более пяти секунд после ее отключения); – сквозное прогорание до образования отверстия; – обугливание обработанной ОС стороны образца по всей площади, ограниченной рамкой зажимного устройства; – обугливание на всю глубину в зоне воздействия пламени газовой горелки при наличии признаков воспламенения (пламенное горение вне зоны воздействия пламени газовой горелки). Контроль качества огнезащитной обработки древесины осуществляется в соответствии п. 6.4 ГОСТ Р 53292-2009. Перед отбором образцов проводится осмотр обработанных огнезащитных составов материалов и конструкций с целью определения соответствия внешнего вида требованиям технической документации. Определение качества огнезащитной обработки объекта огнезащиты и эффективности огнезащитного средства для стальных конструкций Металлические конструкции. К применению допускаются огнезащитные составы, которые прошли в установленном порядке процедуру обязательного подтверждения соответствия и полностью отвечают требованиям технической документации. В зданиях I и II степеней огнестойкости для обеспечения требуемого предела огнестойкости несущих элементов здания, отвечающих за его общую устойчивость и геометрическую неизменяемость при пожаре, следует применять конструктивную огнезащиту. Применение тонкослойных огнезащитных покрытий для стальных конструкций, являющихся несущими элементами зданий I и II степеней огнестойкости, допускается для конструкций с приведенной толщиной металла согласно ГОСТ Р 53295-2009 не менее 5,8 мм. Не допускается использовать огнезащитные покрытия и пропитки в местах, исключающих возможность периодической замены или восстановления, а также контроля их состояния. Выбор вида огнезащиты осуществляется с учетом режима эксплуатации объекта защиты и установленных сроков эксплуатации огнезащитного покрытия. При контроле качества выполненных огнезащитных работ проверяется: состояние огнезащищенной поверхности (наличие дефектов и повреждений, не допускаемых требованиями нормативно-технической документации); соблюдение технологии нанесения средства огнезащиты; качественная оценка огнезащитной обработки; иные требования, предусмотренные нормативно-технической документацией. Основным критерием качества огнезащиты при визуальном контроле является полное соответствие состояния огнезащищенных конструкций, изделий и других объектов требованиям нормативно-технической документации на применение огнезащитного состава (внешний вид, условия эксплуатации, толщина и т. д.) и требованиям проектной документации на строительство (огнезащитную обработку). При осмотре конструкций и изделий, защищенных составами, образующими на поверхности объекта огнезащиты слой покрытия (лаки, краски, пасты, обмазки и т. п.), определяется отсутствие необработанных мест, сквозных трещин, отслоений, других видимых признаков разрушения покрытия, изменений цвета и т. д. Для конструкций и изделий, защищенных пропиточными составами, недопустимо наличие посторонних покрытий и загрязнений. Особое внимание следует обращать на обработку соединений элементов конструкций и места, в которых затруднено нанесение огнезащитных составов. Обнаруженные дефекты фотографируются. Фотографии являются приложением к протокол по результатам испытания. Для определения толщины огнезащитного слоя проводят измерения в нескольких местах. Проводится не менее 5 измерений в различных местах одной конструкции с усреднением результатов и оценкой максимальных отклонений величин. Измерения необходимо проводить преимущественно в местах конструкций, где по визуальным признакам предполагается некачественная обработка или отклонение от нормативной толщины покрытия. Контроль толщины слоя нанесенного огнезащитного покрытия на металлических конструкциях осуществляется с помощью специальных приборов, обеспечивающих необходимую точность измерений, магнитные толщиномеры. Для измерения толщины покрытий, составляющих 10 мм и более, возможно использование. По результатам измерений определяется усредненное значение и минимальное значение толщины покрытия, а также среднее арифметическое отклонение по п. 5.4.3 ГОСТ Р 53295-2009. Специалисты испытательной лаборатории ТОО «ПВАСС «Нұр құтқарушы» в кротчайшие сроки проведут испытание.