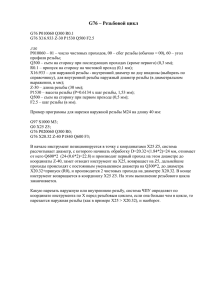

4.2. Инструменты, используемые при нарезании резьб

advertisement

Mgsu.3dn.ru Изм. Лист Разраб. Провер. Реценз Н. Контр. Утверд. № докум. Подпись Дат а КП 00000.12.000 ПЗ Лит. Лист Листов 2 22 Содержание 1. Видение _____________________________________________ стр. 3 2. Организация рабочего места_____________________________ стр. 4 3. Режимы резания______________________________________ стр. 3.1. Теплообразование и охлаждение при резании___________ стр. 4. Нарезание резьбы плашкой и метчиком___________________ стр. 4.1. Общие сведения о резьбах ___________________________ стр. 4.2. Инструменты, используемые при изготовлении резьб_____ стр. 4.3. Нарезание крепежных резьб__________________________ стр. 4.4. Нарезание резьбы резьбонарезными головками__________ стр. 4.5. Накатывание резьбы ________________________________ стр. 5. Брак при нарезании резьбы ______________________________ стр. 6. Контроль резьбовой поверхности_________________________ стр. 7. Техника безопасности __________________________________ стр. 8. Список литературы____________________________________ стр. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 1. Введение Токарь-универсал одна из самых распространённых профессий в металлообрабатывающей промышленности входят в различные отрасли хозяйства от металлоремонтной(авто судоремонтной и т.п.),лесной, медицинской промышленности до многообразных отраслей машиностроения. Машиностроение как материальная основа технического перевооружения производство, в свою очередь, включает в себя такие крупные подотрасли, как энергетическое машиностроение, электротехническая, станкостроительная и инструментальная промышленности, приборостроение, тракторное и сельскохозяйственное машиностроение и т.д. Специалисты, работающие в любой из этих отраслей производства, должны представлять себе производственный процесс, основные стадии производства: заготовительную, обрабатывающую и обслуживающую, помнить, что основными задачами, которые решает рабочий в процессе производства, являются повышение качества изготовления изделий, сниженного себестоимости продукции, повышение производительности труда. Для решения этих задач нужны теоретические знания и практические навыки работы, которые будущие токари приобретают при обучение. Современные рабочие должны уметь переналаживать оборудование, выбирать рациональные режимы резания, контролировать качество обработки с помощью контрольноизмерительных инструментов, диагностировать оборудование и устранять возникшие неполадки. В настоящее время станочный парк оснащён станками с программным управлением, роботизированными комплексами, гибкими производственными системами, автоматическими линиями, которые не только повышают качество обработки изделий, но и позволяют стабилизировать точные показатели. Оборудование с программным управлением обеспечивает автоматический процесс обработки, сокращение времени наладки, возможность многостаночного обслуживания, повышение качества продукции, производительности труда и культуры производства. Токарь должен уметь обслуживать не только универсальные станки, но и станки с программным управлением, поэтому он должен обладать глубокими знаниями, чтобы творчески решать такие задачи, как составление программ обработки деталей, в видение их в блок управления станка, набор инструмента, позволяющего повысить скорость резания (например, инструмент, оснащённый твёрдым сплавом, эльбором, алмазами). Качественные теоретические знания и их постоянное совершенствование в процессе производственной деятельности позволяют повысить уровень профессионального мастерства токаря-универсала. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 2. Организация рабочего места Рабочим местом токаря называется участок производственной площади цеха, оснащенный; одним или несколькими станками с комплектом принадлежностей; комплектом технологической оснастки, состоящим из различных приспособлений, режущего, измерительного и вспомогательного инструментов; комплектом технического документаций, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д); комплектом предметов ухода за станком (маслёнки, щётки, крючки, совки, обтирочные материалы и т.д); инструментальными шкафами, подставками, планшетами, стеллажами и т.п; передвижной и переносной тарой для заготовок и изготовленных деталей; подножными или стульями. Комплект технологической оснастки и комплект предметов ухода (за станком и рабочим местом) постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производства, и значительно меньшим - токари, работающие в условиях серийного и крупносерийного производства. Планировка рабочего места как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров, размеров и формы заготовок, типа и организации производства и др. При обработке заготовок с установкой в центрах левой рукой планировка рабочего места соответствует схеме. Инструментальный шкаф в этом случае располагается с правой стороны от рабочего, а стеллаж для деталей - слева, если токарь устанавливает заготовку и снимает обработанные детали правой рукой, то инструментальный шкаф располагается с левой стороны от рабочего, а стеллаж - справой. Перед станком на полу укладывают деревянную решётку. Высоту расположения решёток выбирают в зависимости от роста рабочего. В верхнем ящике инструментального шкафа хранят чертежи, технологические карты, рабочие наряды, справочники, измерительные инструмент, в среднем- резцы сгруппированные по типам и размером. Ниже последовательно располагают режущие инструменты, переходные втулки, центры, хомутики, подкладки. В самое нижнее отделение укладывают патроны, а также кулачки к ним. Не следует загромождать шкаф излишним запасом инструмента: всё необходимое для работы лучше получать в начале смены из кладовой. Перед началом работы все предметы, которые берут правой рукой, располагают справа от рабочего; а предметы, которые берут левой рукой,- слева; предметы, которыми пользуются чаще (например, ключ патрона), кладут ближе к рабочему ,чем предметы, которым пользуются реже (например, ключ резцедержателя). Часто применяемые ключи и подкладки укладывают на лоток, который помещают на передней бабке, станине или на специальной стойке. Рабочее место важно всегда содержать в чистоте, так как грязь и беспорядок приводят к потере рабочего времени, браку, несчастным случаям, простою и преждевременному износу станка. Пол на рабочем месте должен быть ровным и чистым, не иметь подтёков масла и смазочно-охлаждающей жидкости. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО Рабочее помещение оборудуется устройствами для удаления загрязненного воздуха и притока свежего. Температура воздуха в цехе (мастерской) должна быть 15...18°С. Для достижения высокой производительности труда при наиболее полном использовании технических возможностей производственного оборудования и при нормальной физической нагрузке работающего организация рабочего места должна отвечать требованиям научной организации труда (НОТ). Научная организация труда предусматривает: рациональную планировку рабочего места; оснащение рабочего места необходимым комплектом инвентаря, приспособлений, режущего и измерительного инструмента; своевременную подачу необходимого количества заготовок на рабочее место и вывоз готовых деталей или перемещение их на соседнее рабочее место; своевременный контроль деталей контролером отдела технического контроля (ОТК); чёткую организацию получения и сдачи инструментов, их своевременную заточку; своевременное обеспечение технической документацией (чертежами, операционными картами, рабочими нарядами), использование наиболее рациональных режимов резания. Токарь обязан обслуживать своё рабочее место: ежедневно убирать станок и около станочное пространство, проводить очистку смазочноохлаждающей жидкости и т.д. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 3. Режимы резания и накатывания При нарезании резьбы круглыми плашками на заготовках из конструкционных круглыми плашками заготовках из конструкционных углеродистых сталей скорость резания U=2,5-4 м/мин. Для накатывания резьбы рекомендуется скорость вращения заготовки U=30-50м/мин. В случае выполнения резьбы до уступа резьбонакатной плашкой указанные скорости вращения уменьшают в 2-3 раза. Работа выполняется с применением СОЖ. Обрабатываемый материал Смазывающе-охлаждающие жидкость при Точении, Развёртывании Нарезании сверлении, резьбы зенкеровании Стали углеродистые и легированные, чугунные, медные сплавы, алюминиевые сплавы. 2-3% - ный раствор кальцинированной соды в воде; 5%ная эмульсия без охлаждения; 5%ная эмульсия; керосин; сульфофрезол 90% +керосин 10% 10-15%-ная эмульсия; сульфофрезол (90%)+керосин (10%); керосин (75%)+растительное масло (25%)без охлаждения; керосин] веретенное масло (70%)+касторовое (30%);сульфофрезол, керосин; веретенное масло(70%)+касторовое(30%); керосин (50%)+машинное масло(50%); скипидар; 3.1. Теплообразование и охлаждении при резании Работа, затрачиваемая на деформацию срезаемого слоя метала, скалывание элементов стружки и преодоление сил трения, превращаются в теплоту. Теплота, выделяющаяся при точении, распределяется примерно в следующих соотношениях: 70-80% уносится стружкой, 20-25 поступает в резец, 4-9 в деталь и около 1%- в окружающее пространство. Нагрев инструмента и обрабатываемой детали отрицательно влияет на условия работы. Разогретый инструмент, теряя твёрдость, быстрее изнашивается, а тепловое расширение обрабатываемой детали усложняет получение точных размеров. При обработке определенного материала температура инструмента зависит от его геометрии, применяемого режима резания, свойства смазывающее - охлаждающей жидкости и способа охлаждения. Инструменты, имеющие малые углы заострения β режущего клина и более острые углы при вершине ε, нагреваются до высокой температуры быстрее. Из элементов режима резания на температуру режущей кромки инструмента наибольшее влияние оказывает скорость резания, меньшее - '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО подача и наименьшее глубина резания. Эта закономерность является исходным положением для выбора оптимальных режимов резания. Смазывающее - охлаждающая жидкость, уменьшая трение, снижает нагрев и изнашивание инструмента. Рекомендации по её применению приведены. Применяемые жидкости характеризующими и охлаждающими свойствами. Наибольшую охлаждающую и слабую смазывающую способность имеет раствор кальцинированной соды в воде. Им рекомендуется пользоваться преимущественно при обдирочном точении, когда прежде всего необходимо интенсивно охлаждать режущий инструмент. При получистовом и чистовом точении, сверлении и зенкеровании универсальной смазывающее - охлаждающей жидкостью является 5%-ная эмульсия, которая представляет собой раствор эмульсола составляет минеральное масло в смеси с раствором едкого натра, вследствие этого эмульсия наряду с хорошим охлаждением оказывает и смазывающее действие. Для чистовых работ с невысокой скоростью резания (развертывание, нарезание резьбы) целесообразно применять жидкости с большей смазывающей способностью. К ним относятся высококонцентрированные 10-15%-ные эмульсии, сульфофрезолы, керосин, веретенные масла и их смеси. Сульфофрезолами называются минеральные химически активные присадки (обычно серу). Сера, вступая в реакцию с нагретым металлом, создаёт на контактных поверхностях устойчивую смазочную плёнку, значительно снижающую трение. Наиболее часто применяется сульфофрезол, содержащей 80% минерального масла, 18% нигрола и 2% серы. При резании алюминиевых сплавов и для отделочных работ, связанных с обработкой чугуна и медных сплавов, в качестве охлаждающей жидкости в большинстве случаев применяют керосин или его смесь с минеральным маслом. Несмотря на благоприятное действие смазывающее - охлаждающих жидкостей на процесс резания, их практически не применяют при обработке серого чугуна и работе твердосплавными инструментами на токарных станках. Это объясняет тем, что мелкая чугунная стружка, смешиваясь с жидкостью, образует густую смесь, которая сильно загрязняет станок и повышает изнашивание направляющих. Кроме того, эффективность применения охлаждения для обработки чугуна незначительна. Твердосплавные инструменты нуждаются в непрерывном и обильном случае в твердом сплаве могут возникнуть трещины. При универсальных токарных работах такие условия создать не всегда удаётся, вследствие чего обработку твёрдосплавными инструментами часто выполняют без охлаждения. Обычный способ охлаждения осуществляется направлением струи жидкости в зону резания со стороны передней поверхности резца. Более эффективным является способ охлаждения распыленной жидкостью, мельчайшие частицы которой хорошо смазывают трущиеся поверхности и производят интенсивное охлаждение за счёт ускоренного испарения. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО Распыление осуществляется потоком сжатого воздуха, направляемого в смесительную форсунку, куда поступает жидкость от охладительной системы станка. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 4. Нарезание резьбы плашками и метчиками 4.1. Общие сведения о резьбах Резьба - чередующиеся выступы и впадины на поверхности тела вращения расположенные по винтовой линии. Резьбовые соединения встречаются в различных механизмах и используются для разъёмного соединения деталей с помощью резьбы, называемых крепежными, для преобразования вращательного движения в поступательное, для герметических соединений трубопроводов. Эксплуатационные требования к резьбе зависит от их назначения. Для резьбы, используемых в измерительных инструментах, главным является высокая точность, для крепёжных резьбы - прочность соединения, при соединении труб - герметичность. Типовыми крепежными соединениями являются винтовое, болтовое, шпилечное. Резьбы классифицируются по следующим признакам. По профилю нарезаемой резьбы: • треугольного профиля - метрические, дюймовые, трубные; • трапецеидального профиля - упорные, трапецеидальные, модульные, питчевые; • прямоугольного профиля; • круглые По форме поверхности, на которой образованы резьбы: цилиндрические и конические. По направлению винтовой линии: • правые резьбы, в которых подъём винтовой линии происходит по часовой стрелке; •левые резьбы, в которых подъём винтовой линии происходит против часовой стрелке. По количеству заходов: однозаходные и многозаходные ( двухзаходные, трёхзаходные и т.д.). Основной крепёжной резьбой в нашей стране является метрическая резьба. метрическая резьба имеет треугольный профиль с углом ε=60̊ . Вершины выступов срезаны, а дно впадин закруглено. Шаг и диаметры измеряются в миллиметрах. В зависимости от точности среднего диаметра металлическая резьба имеет четыре степени точности для винтов (4,6,7,8) и четыре степени точности для гаек (4,5,6,7). В зависимости от назначения резьбы для её элементов предусмотрены различные поля допусков:h, g, e, d - для болтов; H,G - для гаек. Метрические резьбы делятся на резьбы с крупным шагом и мелким. У резьбы с крупным шагом с увеличением диаметра увеличивается и шаг резьбы; наибольший шаг такой резьбы 6 мм. Мелкие резьбы имеют шаг, независимый от диаметра: на деталях большого диаметра может быть нарезана резьба с мелким шагом. Резьба с крупным шагом обозначается буквой М (метрическая) и цифрами (диаметром резьбы). Рядом с диаметром указывается: LH. Резьбы с мелким шагом обозначаются: буквой Н, цифрами (диаметр резьбы) и, кроме того, указывается величина шага. Например: М18-7h6h. Это означает, что резьба на болте метрическая с крупным шагом; номинальный наружный диаметр 18 мм; поле допуска среднего диаметра 7h; поле допуска наружного '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО диаметра 6h; степень точности среднего диаметра - 7; степень точности наружного диаметра - 6; ряд основных отклонений - h; правая. М12 х1 7н 6н LH - резьба на гайке; метрическая с мелким шагом, равным 1 мм; номинальный наружный диаметр 12 мм; поле допуска среднего диаметра 7Н; поле допуска наружного диаметра - 6Н; степень точности среднего диаметра - 6,ряд основных отклонений Н; левая. Дюймовая резьба встречается в старом оборудовании или в машинах, поступающих из стран, где принята дюймовая система мер (Англия, США и др.). Дюймовая резьба имеет треугольный профиль с углом ε=55̊ . Шаг дюймовой резьбы определяется количеством витков, имеющихся на длине в 1", где 1"- 25,4 мм. Основные параметры резьбы указаны. Профиль резьбы - это контур сечения резьбы в плоскости, проходящей через ее ось. Средний диаметр d2 резьбы - диаметр воображаемого основа с резьбой цилиндра, образующая которого пересекает профиль резьбы в точках, где ширина канавки равна половине номинального шага резьбы, а ширина выступа равна ширине впадины. Наружный диаметр d резьбы, диаметр воображаемого цилиндра воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадины внутренней резьбы. Этот диаметр для большинства резьб является номинальным. Внутренний диаметр d1 резьбы - диаметр воображаемого цилиндра, вписанного касательно к впадинам наружной резьбы или вершинам внутренней резьбы. Шаг резьбы p - расстояние между соседними одноимёнными боковыми сторонами профиля в направлении, параллельном оси резьбы. Для многозаходной резьбы различают термины „шаг” и ход”. Ходом Н резьбы называется расстояние между ближайшими одноимённым сторонами профиля, принадлежащими одной и той же винтовой поверхности в направлении, параллельном оси резьбы. В однозаходной резьбе Н=р, а в многозаходной Н=pz, где z - число заходов резьбы. Угол μ подъёма резьбы - угол между касательной, проведенной к винтовой линии, и плоскостью, перпендикулярной оси резьбы. Угол ε продоля резьбы - угол между боковыми сторонами профиля, измеренный в осевом сечении. У симметричных резьбы (метрические и дюймовые) каждая из сторон профиля имеет угол наклона, равный •ε/г. Различают: высоту h2 исходного профиля, образованного при продолжении боковых сторон до сих пересечения; высоту h1 профиля расстояние между вершиной с впадиной профиля, измерение перпендикулярно к оси резьбы; рабочею высоту h профиля высоту соприкосновения сторон профиля наружной и внутренней резьбы. Длина свинчивания - длина соприкосновения винтовых поверхностей наружной и внутренней резьбы в осевом направлении. Метрические резьбы общего назначения стандартизированы и изготовляются диаметром от 1 до 600 мм с шагом от 0,2 до 6 мм. Резьбы (резьбовая поверхность) образуется одновременным вращательным и поступательным движениями какого - либо профиля относительно оси. При нарезании резьбы на токарном станке заготовке придают вращательное движение, а инструменту - равномерное предают вращательное движение, а инструменту - равномерное продольное перемещение, в результате этих движений образуется винтовая линия. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 4.2. Инструменты, используемые при нарезании резьб Резьбу нарезают плашками, метчиками, резцами, накатами, головками. Плашкой представляет собой кольцо, изготовленное из инструментальной стали и имеющее такую же резьбу, для нарезания которой она предназначена. В плашке в зависимости от её размеров просверлено 3-8 отверстий, пересекающих резьбу. На пересечении поверхности отверстий с поверхностью резьбы образуется режущие гребёнки, причём благодаря фаскам гребёнки имеют режущие части, которые выполняют работу резания. На цилиндрическом участке резьбы образуется калибрующая часть плашки (5-6) витков, которая калибрует резьбу по размеру и обеспечивает требуемую шероховатость поверхности резьбы. Плашки используются с двух сторон: после износа режущей части с одной стороны плашку переворачивают в плашкодержателе и работу ведут другой стороной. На торце плашки маркируется размер нарезаемой резьбы. Для компенсации износа применяют регулируемые плашки с прорезью. Величину среднего диаметра нарезаемой резьбы регулируют винтами 1,2 плашкодержателя 3. Метчик представляет собой винт того же диаметра, шага и угла профиля резьбы, что и нарезаемая им резьба; изготавливается из инструментальной стали и имеет продольные стружечные канавки. На пересечениях канавок с витками резьбы образуются резьбовые гребёнки. Работа резания выполняются режущей (заборной) частью метчика, у которой высота режущих зубьев постепенно повышается. По мере ввинчивания метчика в отверстие режущая часть прорезает резьбовые канавки: каждый зуб срезает небольшую часть припуска, после прохода режущей части резьба приобретает полный профиль. Зубья на режущей части метчика затылованы, т.е. имеют заднюю (затылочную) поверхность, выполненную по архимедовой спирали, благодаря чему образуется задний угол а, облегчающий процесс резания. За режущей частью метчика расположена калибрующая часть, не имеющая затыловки (a=0̊ ); она служит для направления метчика по резьбе и для зачистки (калибрования) профиля резьбы. Затупленный метчик затачивают по передним поверхностям режущих гребенок, т.е. по дну стружечной канавки. Так как на калибрующей части не имеется заднего угла, то после переточек диаметр резьбы метчика не изменяется. По числу перьев различают трёхпёрые и четырёхпёрые метчики. Метчики бывают ручные (слесарные), машинные и гаечные с удлинённым хвостовиком. Ручные метчики применяют комплектом из двух или трёх штук, между которыми распределяется при пуск на обработку. На каждом метчике обозначена марка стали и размер резьбы. Для отличия первого, второго или третьего метчиков комплекта на хвостовике каждого из них нанесено соответствующее число кольцевых рисок... Резьбонарезные головки используются для увеличения производительности при обработке резьбовой поверхности и повышения её точности. По конструкции гребёнок головки могут быть с круглыми и плоскими гребёнками. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО Для нарезания более точных рез используют головки с радиальным расположением гребёнок, для резьбы с более низкими точностными требованиями - с тангенциальным расположением. Резьбонакатные плашки используются для получения резьбы методами пластической деформации. В пазах корпуса головки расположены сухари, к которым на осях крепятся накатные ролики. Ролики имеют кольцевую нарезку, по шагу и профилю соответствующую накатываемой резьбе. Диаметр резьбы регулируют поворотом эксцентриковых шеек всех осей роликов при помощи специального устройства. 4.3. Нарезание крепёжных резьб 1) Нарезание резьбы плашкой. Участок детали, на котором необходимо нарезать резьбу предварительно обрабатывают по наружному диаметру. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы, так как в процессе нарезания металл выдавливается. Рекомендуется необходимый размер стержня определять по справочнику, так как при слишком малом диаметре резьба получится неполного профиля, а при сильно увеличенном - резьба может быть сорвана или получится нечистой, так как плашка, срезая много металла сминает и надрывает витки резьбы. Для более легкого врезания плашки в металл на торце изделия снимают фаску, соответствующую высоте профиля резьбы. Плашка может устанавливаться в ручной плашкодержатель и самовыдвижной качающийся, устанавливаемый в пиноли задней бабки. В плашкодержателе плашку закрепляют винтами, которые входят в углубления на боковой поверхности плашки. Нарезаемую деталь устанавливают в патроне. При нарезании резьбы плашкой, закреплённой в ручном плашкодержателе, её подводят к заготовке, подпирая плашкодержатель торцом пиноли задней бабки, рукоятка плашкодержатнля упирается в супорт. После нарезания двух-трёх витков с поджимом дальнейшая подача плашки происходит самозагибанием. Плашкодержатель можно поджимать упором, закрепленным в резцедержателе, а рукоятку плашкодержателя упирать в планку, которая также закреплена в резцедержателе. При работе ручным плашкодержателем следует соблюдать осторожность чтобы рука не попала между рукояткой плашкодержателя и опорой. Держать плашкодержатель руками после пуска станка не разрешается, так как это может привести к травме рук или поломке инструмента. Необходимо обратить внимание на то, чтобы боковая поверхность плашки располагалась перпендикулярно оси изделия, так как если на первых витках плашка получит перенос, то и при дальнейшем перемещении она будет перемещаться боком. Более совершенным и безопасным методом является нарезание резьбы плашкой, установленной в самовыдвижной качающийся плашкодержатель. Скорость резания при нарезании резьбы плашкой: '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО • для стальных заготовок - 3...4 м/мин; • для чугунных заготовок - 2...3 м/мин; • для латунных заготовок - 10... 15 м/мин. При нарезании резьбы плашками следует обильно применять смазочное - охлаждающую жидкость: для стали - эмульсию, минеральное масло, суфофрезол; для чугуна - керосин. 2) Нарезание резьбы метчиками. Метчиками часто нарезают внутренние резьбы диаметром до 50 мм. Перед нарезанием резьбы сначала необходимо подготовить отверстие сверлением или сверлением с растачиванием. При работе метчик выдавливает некоторый слой металла из впадины резьбы и уменьшает диаметр отверстия, что затрудняет нарезание. Поэтому диаметр отверстия должен быть несколько больше внутреннего диаметра резьбы. Так как сталь более подвержена пластической деформации, чем чугун, отверстие под резьбу стальной заготовки выполняют большого диаметра, чем под резьбу чугунной заготовки. Диаметр отверстия под резьбу выбирается по справочнику. Глухие отверстия под резьбу должны иметь большую длину, чем длина нарезаемой резьбы, не менее чем на величину заборной части метчика. Нарезание резьбы метчиками ведётся при вращательном движении изделия, установленного в патрон так, чтобы ось нарезаемого отверстия совпадала с осью вращения шпинделя и поступательным движением метчика вдоль оси. Для нарезания резьбы метчиком пользуются слесарным воротком, который насаживают на квадратный хвостовик метчика. Метчик поджимают центром, установленным в пиноли задней бабки, а рукоятка воротка упирается при этом в суппорт. Такой способ подачи метчика допускается только для нарезания резьб небольшого диаметра (до 8 мм). В других случаях в резцедержатель устанавливают дополнительный держатель с центром и упором и упорную планку: метчик поджимают и центром, а вороток упирают в планку. Так как метчик и планка передвигаются вместе, то перекоса не будет: устраняется опасность возникновения дефектов резьбы и поломки метчика. Наиболее целесообразно закреплять метчик в качающемся самовыдвижном метчикодержателе, закреплённом в пиноль задней бабки. Корпус метчикодержателя устанавливают конусным хвостовиком в пиноль задней бабки, а метчик - в квадратное гнездо подвижной части метчикодержателя. При вращающейся заготовке метчик вводится в отверстие и легко подаётся вращением маховика задней бабки. Как только в заготовке будут нарезаны два-три витка резьбы, дальнейший поджим метчика не требуется, так как он будет сам ввинчиваться в резьбу, а метчикодержатель, следуя за метчиком, будет выдвигаться из корпуса. Обычно на токарных станках применяют машинные метчики, что позволяют машинные метчики, что позволяет нарезать резьбу за один рабочий ход. Иногда используют комплекты, состоящие из двух-трёх метчиков. В комплекте из двух метчиков первый (черновой) срезает 75% высоты витка, а второй (чистовой) - остальные 25%. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО В комплекте из трёх метчиков первый (черновой) выполняет 60%, средний (получистовой) - 30% и третий (чистовой) - 10% всей работы. Для нарезания резьбы в деталях из нержавеющей и жаропрочной сталей применяются „шахматные” метчики со срезанными через один зубьями. Образующаяся между зубьями широкая впадина способствует хорошему размещению стружки, устраняет опасность заклинивания метчика от наростообразования. Скорость резания при нарезании резьбы метчиками: • для заготовок - 5...12 м/мин; • для чугунных, бронзовых и алюминиевых заготовок - 6...22 м/мин. Нарезание резьбы производится с охлаждением. 4.4. Нарезание резьбы резьбонарезными головками Резьбонарезные головки устанавливаются в пиноли корпуса задней бабки. Диаметр стержня выбирается аналогично нарезанию резьбы плашками. При нарезании наружной резьбы наиболее часто используются головки с круглыми гребёнками, так как они просты по конструкции и обладают большей стойкостью. Подачу для врезания гребёнок осуществляют маховичком задней бабки. Дальнейшая подача происходит самозатягиванием. После нарезания резьбы гребёнки автоматически расходятся и при обратном ходе не соприкасаются с резьбой. Скорость резания при нарезании резьбонарезными головками 15...20 м/мин. 4.5. Накатывание резьбы Операция заключается в пластическом деформировании металла заготовки, в результате чего образуется резьбовая поверхность. Преимущества накатывания перед нарезанием: волокна металла не перерезаются, отчего резьба получается прочной и износостойкой; экономится, металл, так как диаметр заготовки соответствует не наружному, а среднему диаметру резьбы. Накатывание наружной резьбы на токарных станках осуществляют накатными регулируемыми плашками (головками НП-1). Накатные головки закрепляют в специальный держатель, который устанавливают в задней бабке в момент врезания головку удерживают вручную, а затем упирают рукояткой в упор, за катаный в резцедержателе. Накатывание обеспечивает высокую производительность и точность резьбы (до степени 6h), а также малую шероховатость поверхности витков. Внутреннюю резьбу в деталях из лёгких сплавов можно получить внутренним накатыванием (выдавливанием). Инструмент - накатник напоминает метчик: имеет заборную и калибрующую части, но без стружечных канавок. Диаметр отверстия под выдавливание резьбы ориентировочно определяют по формуле dотв=d1-0,4p, но практически уточняют по первым обработанным деталям. Выдавливанием можно получить резьбу с точностью до 5н. При накатывании резьбы в качестве смазки применяют минеральное масло. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 5. Виды дефектов резьбовой поверхности, крепёжной резьбы При обработке резьбовой поверхности возникает ряд отклонений от заданных параметров. Основными видами дефектов являются: • неполная высота резьбы (из-за неправильно выбранного диаметра стержня или отверстия); • неодинаковая высота резьбы по всей длине (если стержень или произошёл перекос плашки или метчика в процессе нарезания); • неточные размеры (вследствие недостаточного или излишнего съёма металла при нарезании резьбы); • недостаточная чистота поверхности (из-за сильного затупления инструмента, завышенной скорости резания, недостаточно жёсткого крепления детали, неправильно выбранного охлаждения); • „растяжка” резьбы (из-за замедления хода инструмента). '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 6. Контроль резьбовой поверхности После обработки резьбовой поверхности необходимо контролировать следующие параметры: диаметры, угол профиля, шаг резьбы. Средний диаметр резьбы контролируют резьбовым микрометром. В микрометрическом винте и пятке сделаны отверстия в которых устанавливают резьбовые вставки (из набора к микрометру): в микрометрический винт - коническую с углом, равным углу профиля, в пятку - призматическую. При контроле коническую вставку вводят в канавку резьбы, а призматическая вставка охватывает противоположный виток. Для установки микрометра на нуль служит установочный шаблон. Погрешность измерения среднего диаметра микрометром - 0,01мм. Точный контроль резьб (с погрешностью до 0,01мм) выполняют также обычным микрометром при помощи трёх закалённых цилиндрических проволочек, диаметр которых выполнен с высокой точностью. Проволочки входят во впадины резьбы. Микрометром измеряют размер м по проволочкам, а средний диаметр резьбы рассчитывают по формулам: для метрической резьбы dср=М-3d+0,866p; для дюймовой резьбы dср=M-3; 166d+0,961p, где d - диаметр проволочки. В массовом производстве точность резьбовых изделий контролируют предельными: наружную резьбу резьбовыми кольцами, а внутреннюю резьбовыми пробками. Проходной калибр ПР имеет полный профиль резьбы и должен свинчиваться с контролируемым резьбовым изделием на полную длину резьбы, непроходной калибр НЕ имеет два-три витка и укорочённый профиль. Непроходной калибр может свинчиваться с резьбой не более чем на один-два витка. Не допускается производить контроль резьб до полной остановки станка. Профиль резьбы контролируют резьбовыми шаблонами, пластинами, имеющими вырезы с соответствующими углами профиля, для одновременного контроля угла профиля и шага - набором шаблонов резьбомеров. На каждом шаблоне имеется гребёнка определённого шага и угла профиля и соответствующее обозначение (например: 60; 2мм или 55̊ , 11 витков). Прикладывая шаблон гребёнкой к резьбе, определяют на просвет совпадение шага и угла профиля гребёнки с шагом и углом профиля контролируемой резьбы. Шаг резьбы можно контролировать масштабной линейкой, измеряя расстояние через десять или двадцать витков. Полученный размер делят соответственно на 10 или 20, определяя, таким образом, расстояние между двумя соседними витками. Для дюймовой резьбы определяют, сколько витков угла выдаётся на длине 1”. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 7. Техника безопасности Для предупреждения травматизма и несчастных случаев токарь обязан строго соблюдать правила безопасности труда. До начала работы: 1. Привести в порядок одежду: застегнуть обшлага руковов; заправить одежду так, чтобы не было свисающих концов; убрать волосы под головной убор. 2. Привести в порядок рабочие место; подготовить и аккуратно разложить инструменты и приспособления; сложите заготовки в предназначенный для них ящик. 3. Проверить состояние станка: убедиться ограждающих щитов и заземляющих проводов; проверить исправность органов управления станком, действие тормоза. Обо всех обнаруженных неисправностях станка доложить мастеру и до их устранения к работе не приступать. Во время работы: 1. Надёжно закрепить инструменты приспособления и заготовки. 2. Не пользоваться неисправными или значительно изношенными приспособлениями и ключами. 3. При установке на станок заготовок или приспособлений массой более 16 кг - для юношей до 18 лет и более 10 - для девушек такого же возраста или обращаться к помощи подсобного рабочего. 4. На работающем станке не производить установку и снятия заготовок и инструментов, измерение детали, регулировку, чистку и смазку станка. 5.Стружку удалять со станка только специальным крючком, щёткой или скребком. 6. Не облокачиваться на станок и не прижиматься к нему во время работы. 7. Для защиты глаз от стружки работать в очках или пользоваться в защитным экраном. 8. Соблюдать порядок на рабочем месте: правильно укладывать заготовки и детали; не загромождать проходы; своевременно убирать стружку; следить, чтобы пол не заливался охлаждающей жидкостью и маслом; под ногами иметь сухую деревянную решётку без сквозных металлических креплений. 9. Не открывать дверцы и крышки электрошкафов, не производить какую - либо регулировку электроаппаратуры. 10. При появлении искр на деталях станка или ощущении тока при соприкосновении с ним работу прекратить и вызвать электрика для исправления электропроводки. 11. Светильник лестного освещения следует отрегулировать так, чтобы свет не слепил глаза. 12. Не останавливать работающий станок без надзора. При любом, даже кратковременном уходе с рабочего места остановить станок. По окончании работы: 1. Отключить станок от электросети. 2. Привести в порядок рабочее место. 3. Смазать станок. О всех недостатках в работе станка сообщить сменщику и мастеру. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО 8.Список литературы 1. Фещенко В.Н., Махмутов Р.Х. Ф47 Токарная обработка: Учеб. для ПТУ.- 2-е изд., перераб. и доп.-М.: Высш. шк., 1990.-303 с.: ил. ISBN 5-06-000931-9 2. Рецензенты: В.Н.Комаров - канд. техн. наук, доцент кафедры «Металлорежущие станки и инструменты» Белорусского политехнического технорлога; Л.А.Кохан заместитель главного технолога производственного объединения «Минский тракторный завод им. В.И.Ленина» 3. '' ГБОУ СПО АСПК 151902.04.200 17.77 ПЭР" Изм. Лист № докум. Подпись Дата Лист СО