Феррозондовый метод неразрушающего контроля

advertisement

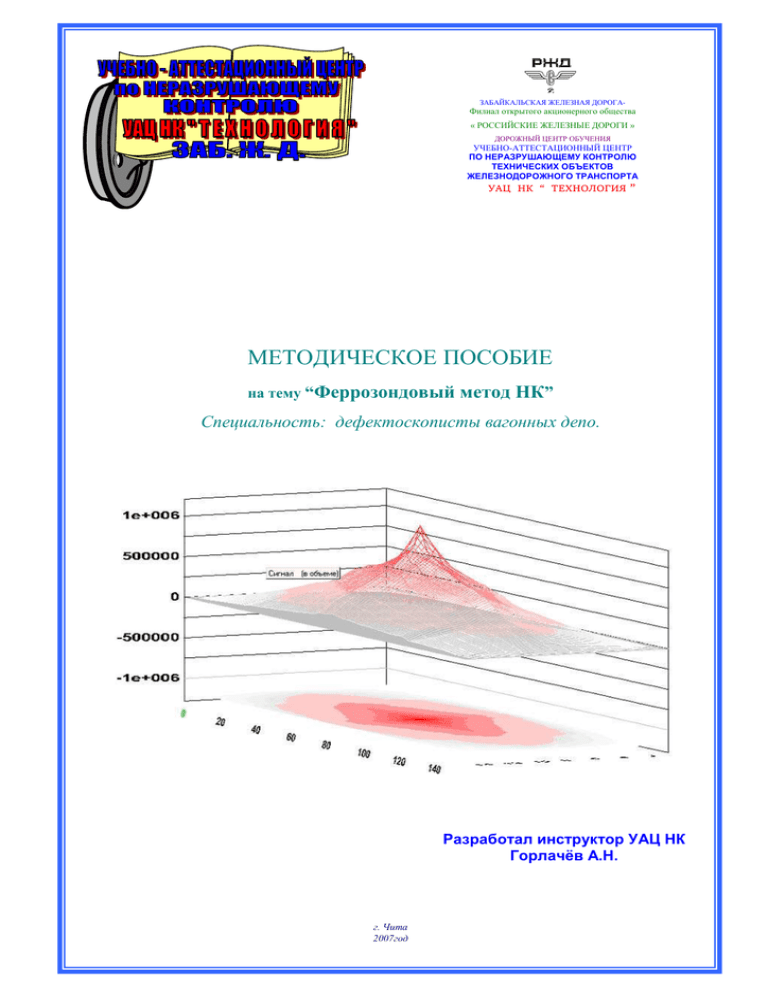

ЗАБАЙКАЛЬСКАЯ ЖЕЛЕЗНАЯ ДОРОГА- Филиал открытого акционерного общества « РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ » ДОРОЖНЫЙ ЦЕНТР ОБУЧЕНИЯ УЧЕБНО-АТТЕСТАЦИОННЫЙ ЦЕНТР ПО НЕРАЗРУШАЮЩЕМУ КОНТРОЛЮ ТЕХНИЧЕСКИХ ОБЪЕКТОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА УАЦ НК “ ТЕХНОЛОГИЯ ” МЕТОДИЧЕСКОЕ ПОСОБИЕ на тему “Феррозондовый метод НК” Специальность: дефектоскописты вагонных депо. Разработал инструктор УАЦ НК Горлачёв А.Н. г. Чита 2007год Феррозондовый метод неразрушающего контроля Введение Достоинством феррозондового метода контроля является чувствительность не только к поверхностным, но и к под поверхностным дефектам типа усталостных трещин. Высокая производительность, возможность автоматизации делают его весьма привлекательным для многих отраслей промышленности и транспорта, в том числе и железнодорожного. Впервые на ж.д. транспорте феррозондовый метод был применён в 1952 г. в дефектоскопах типа РМД для контроля рельсов лежащих в пути. В последующие годы он использовался в дефектоскопах типа ДФ (ДФ-1, 103, 105, 201 и.т.д.), при дефектоскопировании литых деталей грузовых вагонов. Это применение связано с одним из самых важных особенностей метода – не чувствительностью к шероховатости контролируемой поверхности. Метод реализуется на контролируемых объектах с шероховатостью поверхности до Rz=320 мкм ( не обработанное литьё и штампованные детали), при этом позволяет выявлять поверхностные дефекты глубиной 3 мм и длиной 2мм, шириной раскрытия 0,1 мм, а так же под поверхностные достаточно развитые дефекты залегающие на глубине до 10 мм. Феррозондовый метод НК основан на обнаружение и измерении магнитного поля рассеяния над дефектом в намагниченной детали. Дефекты обнаруживаются за счёт выявления пространственных искажений магнитного поля над дефектом. Выявляются поля рассеивания с помощью феррозондового преобразователя, преобразующего градиент напряжённости магнитного поля в электрический сигнал. Градиент – это скорость изменения напряжённости магнитного поля между двумя точками. Поле рассеяния поверхностного дефекта Силовые линии магнитного поля частично проходят вне детали, обтекая дефект. Эта часть магнитного поля называется полем рассеяния дефекта. На рисунке показана длинная трещина в детали, расположенная перпендикулярно силовым линиям магнитного поля, и картина силовых линий вблизи дефекта. Нn Н B t Нt Нt B Н Нn t Нn m ax х ∆х ∆х- градиент напряжённости магнитного поля Нn m ax Феррозондовый метод Феррозондовый метод основан на измерении феррозондовым прибором градиента напряженности магнитного поля рассеяния, созданного дефектом в намагниченном изделии, и сравнении результата измерения с порогом. Вне контролируемой детали существует определенное магнитное поле, которое создается для ее намагничивания. Применение дефектоскопа — градиентометра обеспечивает выделение сигнала, вызванного дефектом, на фоне довольно большой медленно изменяющейся в пространстве составляющей напряженности магнитного поля. В феррозондовом дефектоскопе используется преобразователь, реагирующий на составляющую градиента нормальной составляющей напряженности магнитного поля на поверхности детали. Преобразователь дефектоскопа содержит два параллельно расположенных стержня из специального магнитомягкого сплава. При контроле стержни перпендикулярны поверхности детали, т.е. параллельны нормальной составляющей напряженности магнитного поля. Стержни имеют одинаковые обмотки, по которым протекает переменный ток. Эти обмотки соединены последовательно. Переменный ток создает в стержнях переменные составляющие напряженности магнитного поля. Эти составляющие совпадают по величине и направлению. Кроме того, имеется постоянная составляющая напряженности магнитного поля детали в месте размещения каждого стержня. Величина Δx, которая входит в формулу (1.5), равна расстоянию между осями стержней и называется базой преобразователя. Выходное напряжение преобразователя определяется разностью переменных напряжений на обмотках. Феррозондовый преобразователь Для контроля используют феррозондовый преобразователь градиентометр, в конструкцию которого входят два параллельных сердечника из магнито-мягкого сплава (пермолоя), на которые намотаны катушки индуктивности. Катушки между собой соединены последовательно-втречно. Диаметр стержней значительно меньше их длины: диаметр – 0,1мм….0,15 мм; длина – 5мм. Благодаря этому стержни намагничиваются нормальной составляющей магнитного поля Hn , так как в процессе контроля стержни ориентированны перпендикулярно поверхности контролируемой детали. Электронный блок дефектоскопа к L е е 1 2 к L2 1 ∆х н н Последовательно-встречное соединение катушек ФП градиентометр Феррозондовые преобразователи конструируются базой 3 и 4 мм. База преобразователя это – расстояние между центрами сердечников ∆х. Для контроля плоских деталей используются феррозондовые преобразователи с базой 4 мм, для контроля деталей сложной формы феррозондовые преобразователи с базой 3 мм, что снижает отношение сигнал/помеха и позволяет контролировать поверхность деталей в углублениях. Сигнал от шумов, должен быть меньше в 1,5 раза полезного сигнала от дефекта ! Чем ближе стержни к поверхности детали, тем выше чувствительность преобразователя. Но разместить сколь угодно близко к поверхности нельзя, потому что между сердечниками и поверхностью находится защитный колпачок, который предохраняет стержни то повреждения и имеет некоторую толщину. Помимо этого между стержнями и защитным колпачком вводят дополнительный зазор, который подбирается, при настройке феррозондового преобразователя в процессе изготовления, поэтому замена преобразователя от другого дефектоскопа такой же модели запрещается! В результате расстояние между стержнями и основанием защитного колпачка удаётся установить не менее чем 0,8 мм. Маркировка феррозондовых преобразователей МДФ 940530 P2/3Hr №99346 ФП- для измерения нормальной составляющей магнитного поля МДФ – Магнитный дефектоскоп феррозондовый 9405.30 – Р – преобразователь, 2 – катушки 3 – база преобразователя Нr – измерение градиента №99346 – первые две цифра 99-год изготовления; 346 - номер прибора. Так же феррозондовые преобразователи различаются по цвету маркировки: 1. Маркировка жёлтого цвета – преобразователи градиентометры 2. Маркировка пурпурного цвета – преобразователи полимеры 3. Маркировка белого цвета – преобразователи для измерения нормальной составляющей магнитного поля 4. Маркировка красного цвета – преобразователи для измерения тангенциальной составляющей магнитного поля. Положение ФП на поверхности контролируемой детали H — вектор напряженности магнитного поля; x, y, z — декартовы координаты; Hx, Hy, Hz — проекции вектора H на оси x, y, z соответственно; H — проекция вектора H на плоскость x, y. Принцип работы феррозондового преобразователя Разместим преобразователь дефектоскопа на участке детали без дефекта, где значения напряженности магнитного поля в разных точках одинаковы. Это означает, что градиент напряженности магнитного поля равен нулю. Тогда на каждый стержень преобразователя будут действовать одинаковые постоянная и переменная составляющие напряженности магнитного поля. Эти составляющие будут одинаково перемагничивать стержни, поэтому напряжения на обмотках равны между собой. Разность напряжений, определяющая выходной сигнал, равна нулю. Таким образом, преобразователь дефектоскопа не реагирует на магнитное поле, если нет градиента (дефекта). Если градиент напряженности магнитного поля не равен нулю(имеется дефект), то стержни будут находиться в одинаковом переменном магнитном поле, но постоянные составляющие будут разными. Каждый стержень перемагничивается переменным током обмотки от состояния с магнитной индукцией. Согласно закону электромагнитной индукции напряжение на обмотке может появиться только тогда, когда изменяется магнитная индукция. Поэтому период колебаний переменного тока может быть разбит на интервалы, когда стержень находится в насыщении и, следовательно, напряжение на обмотке равно нулю, и на промежутки времени, когда насыщения нет, а, значит, напряжение отличается от нуля. В те промежутки времени, когда оба стержня не намагничены до насыщения, на обмотках появляются одинаковые напряжения. В это время выходной сигнал равен нулю. То же самое будет при одновременном насыщении обоих стержней, когда напряжение на обмотках отсутствует. Выходное напряжение появляется тогда, когда один сердечник находится в насыщенном состоянии, а другой — в ненасыщенном. Одновременное воздействие постоянной и переменной составляющей напряженности магнитного поля приводит к тому, что каждый сердечник находится в одном насыщенном состоянии более длительное время, чем в другом. Более длительному насыщению соответствует сложение постоянной и переменной составляющих напряженности магнитного поля, более короткому – вычитание. Разность между интервалами времени, которые соответствуют значениям магнитной индукции зависит от напряженности постоянного магнитного поля, в те промежутки времени, когда один стержень насыщен, а другой — ненасыщен, возникает выходное напряжение преобразователя. Это напряжение зависит от градиента напряженности магнитного поля. Намагничивание деталей Поверхностный дефект характеризуется длиной, шириной (раскрытием) и глубиной. Подповерхностный — еще и глубиной залегания. В подавляющем большинстве случаев у дефектов типа нарушения сплошности (трещины и др.) один из размеров (длина) существенно больше двух остальных. Выявляемость таких дефектов оказывается наилучшей, если направление силовых линий магнитного поля перпендикулярно этому размеру. Так как дефекты ориентируются в деталях произвольным образом, то для их выявления приходится намагничивать детали в различных направлениях. Для феррозондового контроля деталей подвижного состава используется полюсный метод намагничивания, суть которого заключается в использовании устройств, полюса которых располагаются на поверхности детали таким образом, чтобы получить нужное направление силовых линий магнитного поля. Для намагничивания используются как стационарные намагничивающие устройства с электромагнитами, так и приставные с постоянными магнитами. Для других деталей в соответствии с нормативно-технической документацией (НТД) применяются также циркулярное и комбинированное намагничивание. Детали и узлы большого размера (например, тележки грузового или пассажирского вагона) намагничивают согласно НТД стационарными намагничивающими устройствами с использованием электромагнитов. Приставные намагничивающие устройства и системы используются для намагничивания сравнительно небольших деталей сложной формы (например, автосцепки), когда разработка стационарных намагничивающих устройств экономически нецелесообразна или для намагничивания участков деталей в тех направлениях, в которых намагнитить стационарными установками не удается. В зависимости от магнитных свойств материала деталей, шероховатости их поверхности контроль выполняют: — способом приложенного поля (СПП); — способом остаточной намагниченности (СОН). Детали тележек 18-100 (литье) контролируют способом остаточной намагниченности, например, с помощью устройства МСН 10. Устройства МСН 21, МСН 22 применяют при контроле деталей тележек КВЗ-ЦНИИ, ЦМВ, КВЗ-5 (прокат) способом приложенного поля. В качестве примера на рисунке 2.1 показано намагничивающее устройство МСН 10 с установленной на него рамой тележки модели 18-100. Линиями со стрелками показано направление силовых линий магнитного поля в боковой раме и в надрессорной балке, а также расположение нескольких типичных дефектов. Обратите внимание на то, что силовые линии магнитного поля практически перпендикулярны показанным на рисунке дефектам. 1 - фундамент; 2 - электромагниты для намагничивания боковых рам; 3 - электромагнит для намагничивания надрессорной балки; 4 - полюс-опоры; 5 - подвижные замыкатели магнитного потока; 6 - ловители, базирующие тележку в продольном направлении; 7 - ловители, базирующие тележку в поперечном направлении; 8 - пневмоцилиндры; 9 - концевой выключатель; 10 - стойки-полюса. В качестве второго примера на рисунке показана положение приставного намагничивающего устройства МСН 14 при контроле кромки ближнего к буксовому проему угла технологического отверстия боковой рамы тележки модели 18-100. Положение МСН 14 при контроле кромки угла технологического отверстия Следует обратить внимание на расположение дефекта кромки технологического отверстия. Силовые линии магнитного поля, сформированные устройством МСН 10, проходят параллельно плоскости, в которой располагается дефект, поэтому при контроле он не выявляется. Были найдены такие места установки полюсных наконечников приставного устройства МСН 14, при которых силовые линии магнитного поля формируются перпендикулярно к плоскости дефекта. Контроль тягового хомута автосцепного устройства с помощью намагничивающего устройства МСН 12-01 Намагничивающие устройства Намагничивающие устройства являются составной частью феррозондовых дефектоскопных установок и предназначены для создания магнитного потока в контролируемом объекте или в его отдельных участках. Намагничивающие устройства подразделяются на стационарные электромагнитные и приставные, содержащие постоянные магниты. Область применения каждого устройства определяется Руководящим документом РД 07.17-99 «Феррозондовый метод неразрушающего контроля узлов и деталей подвижного состава». Электромагнитные стационарные намагничивающие устройства предназначены: — МСН 10 для намагничивания боковых рам и надрессорных балок тележек модели 18100 и составных частей тележек модели 18-101 грузовых вагонов; — МСН 10-03 для намагничивания боковых рам и надрессорных балок тележек модели 18493 грузовых вагонов; — МСН 21 для намагничивания боковых рам и надрессорных балок тележек моделей КВЗЦНИИ и КВЗ-5 пассажирских вагонов; — МСН 22 для намагничивания боковых рам и надрессорных балок тележек модели ЦМВ пассажирского и рефрижераторного вагонов; — МСН 31 для намагничивания надрессорных балок тележек моделей 18-100 и 18-493 грузовых вагонов; — МСН 32 для намагничивания боковых рам тележек моделей 18-100 и 18-493 грузовых вагонов. Для намагничивания некоторых участков деталей в направлениях, которые не могут быть созданы стационарными устройствами, используют приставные устройства и системы с постоянными магнитами: — МСН 11, МСН 11-02, МСН 11-03 для намагничивания деталей тележки модели 18-102 и соединительной балки тележки модели 18-101; — МСН 11-01 для намагничивания корпуса автосцепки; — МСН 12-01 для намагничивания тягового хомута автосцепного устройства и зева корпуса автосцепки; — МСН 14 для намагничивания участков боковой рамы тележек моделей 18-100 и 18-493; — МСН 18 для намагничивания участков литых надрессорных балок тележек модели ЦМВ пассажирского и рефрижераторного вагонов; Электромагнитные устройства Электромагнитные устройства применяются для намагничивания деталей тележек грузовых, пассажирских и рефрижераторных вагонов. Устройства поставляются совместно с блоками питания. В настоящее время выпускаются электромагнитные устройства следующих типов: МСН 10 (МСН 10.03), МСН 21, МСН 22, МСН 31 и МСН 32. Электромагнитное устройство МСН 10 вместе с установленной на него рамой тележки модели 18-100 грузового вагона. а) устройство намагничивания боковой рамы МСН 10.01; б) устройство намагничивания надрессорной балки МСН 10.02; в) устройство намагничивания надрессорной балки МСН 10.07; 1 - фундамент; 2 - электромагниты для намагничивания боковых рам; 3 - электромагнит для намагничивания надрессорной балки; 4 - полюс-опоры; 5 - подвижные замыкатели магнитного потока; 6 - ловители, базирующие тележку в продольном направлении; 7 - ловители, базирующие тележку в поперечном направлении; 8 - пневмоцилиндры; 9 - концевой выключатель; 10 - стойки-полюса. МСН 10 предназначено для контроля деталей тележек грузовых вагонов способом остаточной намагниченности. При контроле детали способом остаточного намагничивания по обмотке электромагнитов ток заданного значения протекает в течение требуемого времени, а затем автоматически выключается. Блок питания МБП 9617, используемый с электромагнитным устройством МСН 10, имеет устройство контроля замыкания магнитной цепи. При недопустимо больших воздушных зазорах загорается красным светом индикатор ЗАМЫКАТЕЛИ МАГНИТНОГО ПОТОКА блока питания. После этого расположение детали должно быть изменено таким образом, чтобы магнитный контакт между ней и полюсами электромагнитов был бы приемлемым. Устройства электромагнитные намагничивающие МСН 21, МСН 22 предназначены для контроля деталей в приложенном поле, а МСН 31 и МСН 32 — в остаточном поле. Устройство электромагнитное намагничивающее МСН 21 1 а) 3 2 4 5 6 б) 7 8 9 2 4 а) устройство намагничивания рамы; б) устройство намагничивания надрессорной балки; 1 - рама; 2 - стойки-полюса; 3 - электромагниты для намагничивания рамы; 4 - фундамент; 5 - ловительопора для рамы; 6 - надрессорная балка; 7 - дополнительная опора; 8 - электромагнит для намагничивания надрессорной балки; 9 - ловитель-опора для надрессорной балки. Устройство электромагнитное намагничивающее МСН-22 1 а) 3 2 4 5 6 б) 7 8 2 4 а) устройство намагничивания рамы; б) устройство намагничивания надрессорной балки; 1 - рама; 2 - стойки-полюса; 3 - электромагниты для намагничивания рамы; 4 - фундамент; 5 - ловительопора для рамы; 6 - надрессорная балка; 7- электромагнит для намагничивания надрессорной балки; 8 ловитель-опора для надрессорной балки. Устройство электромагнитное намагничивающее МСН 31 1 - полюсный наконечник; 2 - ловитель; 3 — надрессорная балка; 4 - стойка магнитопровода; 5 основание; 6 - полоз; 7 - электромагнит. Приставные устройства с постоянными магнитами Приставные устройства выполняются в переносном исполнении, что позволяет контролировать отдельные зоны, не перемещая деталь. Расстояние между полюсами можно изменять, используя особенности конструкции устройства. Устройства с постоянными магнитами. Намагничивающая система МСН 11 1 - кассета с постоянными магнитами; 2 - полюсный наконечник; 3 - треугольный магнитопровод; 4 штанга; 5 - цанговый зажим; 6 - ограничительная гайка. В намагничивающих системах МСН 11, МСН 11-01 кассеты с постоянными магнитами можно перемещать, используя штангу и цанговые зажимы. В приставных намагничивающих устройствах МСН 12-01, МСН 14 и МСН 18 смещение полюсов возможно благодаря применению гибкого магнитопровода. Намагничивающая система МСН 11-01 1 -ограничительная гайка; 2 - цанговый зажим; 3 - штанга -магнитопровод; 4, 6 - кассеты с постоянными магнитами; 5 - треугольный магнитопровод; 7, 8 - полюсные наконечники. Устройство приставное намагничивающее МСН 12-01 1 — полюсные наконечники; 2 — держатели; 3 — гибкий магнитопровод. Устройство приставное намагничивающее МСН 14 1 — полюсные наконечники; 2 — держатели; 3 — гибкий магнитопровод. 1 — сменные кассеты с магнитами; 2 — полюсные наконечники; 3 — треугольные магнитопроводы; 4 — гибкий магнитопровод; 5 — цанговые зажимы. Приборы феррозондового контроля Приборы, используемые для феррозондового контроля, можно разделить на три группы: — дефектоскопы-градиентметры ДФ-103, ДФ-105, ДФ-201.1. Прибор ДФ-201.1 позволяет автоматизировать форму отчетности дефектоскописта; — приборы магнитоизмерительные феррозондовые комбинированные Ф-205.03, Ф-205.30 (совмещают функции дефектоскопов и измерителей); — приборы для измерения напряженности магнитного поля (МФ-107, МФ-109) или градиента напряженности поля (ГФ-105). Дефектоскопы-градиентметры ДФ-103, ДФ-105, ДФ-201.1 работают с фиксированным значением порога, что позволяет контролировать детали сравнительно простой формы. Приборы магнитоизмерительные феррозондовые комбинированные Ф-205.03, Ф-205.30 позволяют работать как с фиксированным значением порога, так и со следящим порогом, что уменьшает вероятности пропусков дефектов и ложных срабатываний на деталях сложной формы. Приборы для измерения напряженности поля МФ-107, МФ-109 или градиента напряженности поля ГФ-105 служат для периодических проверок намагниченности деталей намагничивающими устройствами и для проверки значений градиента над дефектами отраслевых стандартных образцов. Назначение и настройка феррозондового дефектоскопа Ф-205.30А Прибор совмещает в себе функции порогового дефектоскопа и измерителя. Предназначен для обнаружения дефектов в намагниченных ферромагнитных деталях, в том числе в сварных конструкциях, и измерения: - напряженности постоянного магнитного поля (далее — «поля») на поверхностях деталей и в свободном пространстве; Технические характеристики Наименование параметра Диапазон показаний поля, А/м Диапазон измерений поля, А/м Напряжение аккумуляторной батареи, В Значение ± (0 – 4 000) ± (30 – 3 000) 8,5—12,0 Минимальные размеры выявляемых дефектов: - поверхностных: ширина 0,002 мм, глубина 0,1 мм, длина 2 мм; - подповерхностных: ширина 0,3 мм, глубина 0,5 мм, длина 2 мм при максимальной глубине залегания дефекта 5,0 мм. По размерам выявляемых поверхностных и подповерхностных дефектов прибор соответствует требованиям ГОСТ 21104 3.4.3 Зона чувствительности прибора не менее 0,5 мм, что соответствует ГОСТ 21104. Функции органов управления и индикации. Кнопка 1 ВКЛ при ее однократном нажатии подсоединяет аккумуляторную батарею к всем устройствам электронного блока. Об этом информирует светящийся индикатор ПИТАНИЕ. При последующем нажатии кнопки ВКЛ аккумуляторная батарея от этих устройств (кроме устройства памяти, таймера и регистра состояний) отсоединяется и индикатор ПИТАНИЕ не светится. Дисплей высвечивает значения измеряемых величин и информирует о текущем состоянии прибора. Информация высвечивается в двух строках дисплея, в каждой из которых может размещаться 16 символов. Позиции, в которых размещаются символы, нумеруются слева направо. С помощью кнопок 2 РЕЖИМ+, РЕЖИМ– переключают меню дефектоскопа прибора состоящее из шести пунктов. Примечание: вместо пункта 4-«режим контроля», при нажатии кнопки «Измерит» включается «режим измерения напряжённости магнитного поля». 1 3 2 4 5 6 7 8 9 10 11 12 13 С помощью кнопок 2 – , можно просмотреть информацию о изготовителе в первом режиме «Микроакустика, например: Так же с помощью кнопок , устанавливают порог или курсор в поле второго режима для изменения «Даты и времени», установки заводского номера детали например: Установка Даты и Времени Ввод технологической информации После установки курсора кнопками , с помощью кнопок от 1 до 0 вводится цифровая информация. Часть этих кнопок имеют дополнительное назначение: При нажатии кнопки 4 – «Батарея» в 4 «режиме Контроля» высветится заряд внешней батареи МОТ-2 (8,5-12В), при повторном нажатии заряд внутренней литиевой батареи(2,5-3,2), которая предназначена для записи и хранения информации в памяти прибора в количестве не менее 400 шт. Нажатие кнопки 5 – 3/4 в «режиме контроля» или «режиме измерения напряжённости» меняет базу преобразователя с 3 на 4 (Внимание!!! если к прибору подключен преобразователь с базой 4 мм, то и на приборе необходимо переключить базу преобразователя). Знак + или – указывают направление магнитного поля. или Нажатие кнопки 6 – ФИКС. при в «режиме обнаружение дефектов», переключает прибор в работу с «Фиксированным порогом F» или «Следящим порогом <». Работа со следящим порогом описана подробно ниже. Нажатие кнопки 7– УПР. в «режиме обнаружение дефектов», переключает прибор в работу со «Следящим порогом <» или «Установка центрированного порога У». Работа со следящим порогом и установка центрированного порога описана подробно ниже. Нажатие кнопки 8– Hn/Ht. в режиме измерения напряжённости постоянного магнитного поля, переключает прибор в измерение: а) Ht – Напряжённости магнитного но контролируемой поверхности (ФП с маркировкой пурпурного цвета на тёмном фон), или измерение тангенциальной составляющей поля (ФП с маркировкой красного цвета на тёмном фон). б) Hn – Измерение нормальной составляющей (ФП с маркировкой белого цвета на тёмном фон ). После нажатия кнопки 9 – МАРКЕР, в память прибора вводиться разделительная маркерная метка. При подключенном манипуляторе «МУМ», происходит начало записи изменения градиента, при движении ФП над дефектом (перед началом следующего прохода показания записи градиента обнуляются – нажатием кнопки «Маркер» и происходит запись второй дорожки). Нажатие кнопки 10 – М, подключает манипулятор для записи графических данных дефекта. Графический рисунок дефекта типа трещина С помощью кнопки 11– КАЛИБР, осуществляется автоматическая настройка порога по сигналу дефекта. ФП устанавливается на бездефектный участок СОП, затем включается «Калибр», на экране прибора в «режиме контроля» загорается символ «К». Плавно без нажимов и перекосов ФП проводиться с установленной скоростью через ИД (искусственный дефект на СОП), при этом будут изменяться показания «ПОРОГА» в верхней строке, необходимо добиться максимального показания –например «320». После чего не отрывая преобразователь повторно нажимаем кнопку «КАЛИБР», полученное значение порога регулируем кнопками , до необходимого значения номинального значения градиента над ИД. Например если настройка происходит по СОП-НО-023 то порог регулируем до тех пор, пока значение градиента в верхнем левом углу экрана не установиться 6500±5% А\м, при этом величина порога примерно тоже будет составлять 6500А\м. При нажатии кнопки 12– ИЗМЕРИТ, из «режима контроля», прибор переключается в «режим измерения напряжённости» постоянного магнитного или его составляющих, где в нижнем правом углу экрана высвечивается величина магнитного поля, в данном случае напряжённость на поверхности контролируемого изделия равно 120 А\м. С помощью кнопки ФОН корректируют порог. При контроле со следящим порогом в месте наклёпа или у края детали наблюдается срабатывание световой и звуковой сигнализации, нажатием кнопки «ФОН» – отсекается уровень помех, при это на экране прибора никаких дополнительных индикаций не появляется. Корректирование порога с помощью кнопки ФОН, на краю изделия При нажатии кнопки ЗАПИСЬ в память прибора записывается информация или производится тестирование памяти. Технология феррозондового контроля Работа со следящим порогом Достоверное обнаружение дефектов с фиксированным порогом – «F» возможно лишь в ситуациях, когда параметры помехи в зоне контроля от точки к точке не меняются. (Под помехой понимается текущий градиент на бездефектных участках детали.) Если параметры помехи в зоне контроля от точки к точке меняются, достоверность обнаружения дефектов с фиксированным порогом снижается. В этих ситуациях для повышения достоверности целесообразно использовать прибор в состоянии обнаружение дефектов и измерение градиента со следящим порогом – «<» или «У», но при этом накладываются ограничения на скорость сканирования, а также усложнение процедуры настройки и поиска дефектов. Следящий порог Формирование следящего порога иллюстрирует рисунок 1, на котором показаны контролируемая деталь и под ней — текущий градиент, усредненный градиент и следящий порог как функции координат Рисунок 1. Текущий градиент изображен жирной линией, усредненный градиент — тонкой линией, следящий порог — пунктирной линией. Таким же образом эти величины изображены на других рисунках. Контролируемая деталь на рисунке 1 не имеет дефектов. Ось x проведена вдоль силовых линий магнитного поля и совпадает с линией сканирования. Линия сканирования проходит вдоль всей детали, в том числе и через периферийные (близкие к краю) области. Полагается, что ФП перемещается вдоль линии сканирования с постоянной скоростью V. Усредненный градиент в каждой точке равен среднему значению градиента на постоянном интервале времени t, который предшествует текущему моменту времени t. Следящий порог представляет собой сумму усредненного градиента и постоянной величины, которая называется центрированным Контроль с фиксированным и следящим порогами На рисунке 2 демонстрируется контроль той же, что и на рисунке 1, детали, но с дефектом на середине. Рисунок2. — Обнаружение дефектов с постоянным и следящим порогами Показаны случаи, когда контроль проводится с фиксированным (рисунки «а» и «б») и следящим (рисунок «в») порогами. Серым цветом выделены интервалы, на которых текущий градиент превышает порог. На рисунке «а» постоянный порог велик и дефект не обнаруживается. На рисунке «б» порог мал, дефект обнаруживается (средняя затемненная область), но это сопровождается ложными срабатываниями индикаторов дефектов на краях детали (периферийные затемненные области). На рисунке «в» благодаря использованию следящего порога происходит безошибочный (достоверный) контроль. Минимальная скорость сканирования Пространственный интервал x, на котором происходит усреднение, связан с временным интервалом t соотношением x = Vt. При V = 0, очевидно, x = 0 и усредненный градиент совпадает с текущим. Следовательно, при неподвижном ФП порог будет превышать текущий градиент и индикаторы дефектов работать не будут, в том числе и тогда, когда ФП находится над дефектом. То же будет происходить при малых значениях V. Отсюда вытекает — для достоверного контроля минимальная скорость сканирования Vmin при поиске дефектов должна быть равна некоторой величине N 0, зависящей от интервала усреднения t и закона изменения текущего градиента (над дефектом и на бездефектной части детали). Но после того, как дефект обнаружен, для оценки его местоположения дефектоскописту необходимо ФП над дефектом остановить. При этом он потеряет дефект. Возникает противоречие, которое можно разрешить, если при прохождении дефекта порог «заморозить» и держать его на уровне, меньшем, чем текущий градиент. Это позволит, пока ФП находится над дефектом, требование Vmin = N снять. После прохождения дефекта, когда снова начинается поиск дефектов, порог необходимо «разморозить», т.е. формирование следящего порога возобновить. Такая процедура (возможны и другие процедуры) реализована в дефектоскопе. В каких точках «замораживаются» и «размораживается» порог в дефектоскопе при прохождении ФП над дефектом, показано на рисунке 3. Считается, что ФП перемещается слева направо. Текущий градиент пересекает следящий порог снизу вверх в точке x1. В этой точке его усреднение прекращается. При увеличении x значение усредненного градиента запоминается и сохраняется неизменным. Вместе с ним сохраняется неизменным («замораживается») и порог до тех пор, пока не будет достигнута точка x2. В ней текущий градиент пересекает «замороженный» порог сверху вниз. При x x2 усреднение текущего градиента и формирование следящего порога возобновляются (порог «размораживается»). Рисунок 3 —Поведение текущего градиента, усредненного градиента и порога при прохождении дефекта. На рисунке показан случай прохождения дефекта, когда в пятой позиции второй строки дисплея высвечен символ «У». Если в той же позиции высвечен символ «<», точка x1 может быть несколько сдвинута влево или вправо в зависимости от скорости увеличения текущего градиента перед дефектом. Оба случая по достоверности считаются одинаковыми. Итак, в процессе поиска дефектов, пока индикаторы дефектов не работают, минимальная скорость должны быть равна N. Если дефект обнаружен и индикаторы дефектов работают, эта скорость может быть сколь угодно малой, в том числе и равной нулю. При контроле литых деталей грузовых вагонов N = 0, 5 м/мин. Максимальная скорость сканирования На рисунке 4 показаны кривые, которые получены при перемещении ФП с рабочей V1 и повышенной V2 скоростями. Рисунок 4 — Возникновение ошибок при повышенных скоростях сканирования. На рисунке «а» перемещения ФП происходят слева направо, т.е. в сторону преимущественного уменьшения текущего градиента. В правой части рисунка находится дефект. Правее точки x1 усредненный градиент и порог расщепляются, причем скорости сканирования V2 соответствуют большие значения этих величин1. При перемещении ФП со скоростью V1 происходит безошибочный контроль — порог пересекает текущий градиент над дефектом и он обнаруживается. Пересечение происходит в точке x2. При перемещении ФП со скоростью V2 порог и текущий градиент не пересекаются, т.е. дефект пропускается. На рисунке «б» показан бездефектный участок детали. Изображены кривые, полученные при перемещении ФП слева направо, но в сторону преимущественного увеличения текущего градиента. Правее точки x1 усредненный градиент и порог расщепляются, причем скорости сканирования V2 соответствуют меньшие значения этих величин. Вследствие этого при сканировании со скоростью V1 происходит безошибочный контроль — порог и текущий градиент не пересекаются и ложных срабатываний индикаторов дефектов нет. При сканировании со скоростью V2 наблюдается пересечение порога и текущего градиента в точке x2, т.е. наблюдается ложное срабатывание индикаторов. Таким образом, для достоверного контроля максимальная скорость сканирования Vmax должна быть меньше, чем некоторая величина M, зависящая от интервала усреднения t и закона изменения текущего градиента (над дефектом и на бездефектной части детали). При контроле литых деталей грузовых вагонов M = 5 м/мин. Для устранения ложных срабатываний при перемещении ФП в сторону преимущественного увеличения текущего градиента с повышенной скоростью предусмотрена кнопка ФОН. В момент нажатия кнопки ФОН усредненный градиент заменяется текущим градиентом и индикаторы дефектов гаснут. При последующем перемещении ФП формирование следящего порога на основе усреднения градиента возобновляется. Если при этом перемещение будет происходить с рабочей скоростью, срабатывание индикаторов будет обусловлено только дефектом. Настройка дефектоскопа на контроль Предусмотрены ручная настройка и автоматическая настройка по сигналу дефекта. Ручная настройка прибора используется в ситуациях, когда перед настройкой известно численное значение центрированного порога. Автоматическая настройка по сигналу дефекта — когда имеется настроечный образец (стандартный образец предприятия — СОП) для контролируемых деталей. Ручная настройка. а) Установить состояние обнаружение дефектов и измерение градиента. В позиции 5 второй строки дисплея высветить символ «У» или «<». б) Кнопками , установить необходимое значение центрированного порога, которое высвечивается в позициях 7—10 первой строки дисплея со значением младшего разряда 10 А/м2. Каждое нажатие одной из кнопок увеличивает или уменьшает значение центрированного порога примерно на 3 %. Автоматическая настройка по сигналу дефекта. а) Подключить к прибору ФП-градиентометр МДФ9405.130 с базой 4 мм или МДФ9405.30 с базой 3 мм и кнопкой 3/4 высветить на дисплее цифры «4» или «3» соответственно. б) Подготовить к работе настроечный образец, на котором создан искусственный дефект. в) Установить состояние обнаружение на дисплеи высветяться символы дефектов и измерение градиента. или . г) Установить ФП на поверхность образца. Нажав кнопку КАЛИБР, установить состояние готовность к настройке порога по сигналу дефекта. г) Сканировать два или три раза поверхность образца в зоне дефекта, не отрывая ФП от поверхности образца. Нажать кнопку КАЛИБР. Это переведет прибор в состояние обнаружение дефектов и измерение градиента с настроенным значением центрированного порога, которое высвечивается на позициях 7—10 первой строки дисплея со значением младшего разряда 10 А/м2. Порядок контроля. Большинство операций контроля со следящим порогом совпадают с операциями для фиксированного порога. Операции, которые имеют отличия, описаны ниже. а) При появлении сигнала дефекта (срабатывании индикаторов дефекта) в процессе сканирования детали продолжать движение ФП с рабочей скоростью по линии сканирования до исчезновения сигнала. После исчезновения сигнала перемещать ФП, не меняя его ориентации, в противоположном направлении с той же скоростью до нового появления сигнала, когда начинают работать индикаторы дефектов, а во второй строке дисплея — светиться позиции правее пятой. б) После нового появления сигнала ФП остановить и затем, не теряя сигнала, медленно (со скоростью меньшей, чем 0,5 м/мин) перемещать, в небольших пределах меняя его ориентацию, до тех пор, пока абсолютное значения градиента не достигнет максимума. Точку максимума отметить мелом. в) Для того, чтобы исключить ложные срабатывания индикаторов дефектов при быстром приближении ФП к краю детали или участку с технологическим отверстием, нажать и отпустить кнопку ФОН после чего продолжать сканиро-вание с рабочей скоростью. Описанный прием рекомендуется применять, если индикаторы дефектов непрерывно работают на интервале длиной 10 мм и более. е) Для того, чтобы исключить пропуски дефектов при быстром удалении ФП от края детали или участка с технологическим отверстием, наблюдать не только за индикаторами дефектов, но и за поведением текущего градиента на позициях (1-7) первой строки дисплея. Если текущий градиент уменьшается достаточно быстро, провести повторное сканирование с меньшей скоростью. Определение центрированного порога. а) Для определения центрированного порога подготовить деталь с минимальным дефектом. Среди всего многообразия дефектов минимальным называется дефект с наименьшим значением градиента. Положение дефекта на детали должно быть известно. б) Намагнитить деталь. Определение порога проводить в остаточном или приложенных полях (в зависимости от технологии контроля). в) Подключить к прибору ФП-градиентометр МДФ9405.130 с базой 4 мм или МДФ9405.30 с базой 3 мм и кнопкой 3/4 высветить на дисплее цифры « » или « », соответственно. Выбор базы зависит от технологии контроля. в) Установить ФП на поверхность детали в зоне дефекта. Нажав кнопку КАЛИБР, установить состояние готовность к настройке порога по сигналу дефекта (состояние 4 на рисунке 4.4).Осуществить два или три сканирования поверхности детали. В процессе каждого сканирования ФП должен пересекать дефект. Нажать кнопку КАЛИБР. Это переведет прибор в состояние обнаружение дефектов и измерение градиента. Запомнить (записать) число А, высвеченное на позициях 7—10 первой строки на дисплее. г) Установить ФП на поверхность детали в бездефектной зоне. Нажав кнопку КАЛИБР, установить состояние готовность к настройке порога по сигналу дефекта. Осуществить два или три сканирования поверхности детали. Нажать кнопку КАЛИБР. Это переведет прибор в состояние обнаружение дефектов и измерение градиента. Запомнить (записать) число В, высвеченное на позициях 7—10 первой строки на дисплее. д) Вычислить приближенное значение центрированного порога S по формуле S = К (А - В) + В. где К — коэффициент, зависящий от допустимого значения вероятности Р1 пропуска дефектов и допустимого значения вероятности Р2 ложного обнаружения дефектов. Для первого приближения можно принять К= 0,5. Уточнение S проводить, подсчитывая в процессе эксплуатации дефектоскопа указанные вероятности. Критерий правильного выбора S — одновременное выполнение неравенств: Р1 , Р2 , Если при каком-то значении S критерий не выполняется, изменять S так, чтобы критерий выполнялся. Учитывать, что при увеличении (уменьшении) S вероятность Р1 увеличивается (ум Подготовка деталей к контролю Подготовку деталей к контролю рассмотрим на примере тележки модели 18-100. Поступившую в ремонт тележку проверяют на соответствие сроков службы деталей и при положительном результате разбирают на раму тележки и колесные пары. Колесные пары направляют в вагоноколесные мастерские на ремонт в соответствии с действующей нормативно-технологической документацией. Перед визуальным осмотром контролируемых деталей рама тележки проходит операцию мойки и очистки от загрязнений. Визуальному осмотру подвергаются все поверхности боковой рамы и надрессорной балки. С помощью шаблонов проверяют нормированные геометрические размеры. Выявленные повреждения отмечают мелом. Детали, имеющие повреждения не подлежащие ремонту, бракуют. Прочие детали поступают на электромагнитное намагничивающее устройство дефектоскопной феррозондовой установки. В зависимости от применяемой технологии намагничивание может осуществляться в составе рамы тележки или подетально. После намагничивания боковых рам и надрессорной балки в составе рамы тележки все доступные зоны контроля дефектоскопируют непосредственно на электромагнитном намагничивающем устройстве в замкнутой магнитной цепи, а недоступные зоны — после разборки тележки на отдельные детали, без их дополнительного намагничивания. Отдельные детали контролируют на любой ремонтной позиции. Если тележка перед контролем разбирается полностью, то намагничивание и контроль производят подетально: на намагничивающем устройстве боковой рамы МСН 32 и на намагничивающем устройстве надрессорной балки МСН 31 в замкнутой магнитной цепи. Боковая рама намагничивается двумя электромагнитами. Каждый из электромагнитов намагничивает буксовый проем, вертикальный пояс рессорного проема с прилегающими углами, наклонный пояс и зону технологического отверстия. Надрессорная балка намагничивается одним электромагнитом. Феррозондовый контроль выполняют только в отдельных зонах деталей, где чаще всего образуются дефекты. Конструкция намагничивающих устройств разработана таким образом, чтобы все зоны, подлежащие феррозондовому контролю, намагничивались до необходимого уровня, а силовые линии магнитного поля в зонах контроля должны быть перпендикулярны плоскости вероятного развития эксплуатационных дефектов. Сканирование и обнаружение дефектов Феррозондовый преобразователь устанавливают на поверхность детали в зоне контроля и плавно перемещают так, чтобы его нормальная ось была перпендикулярна контролируемой поверхности, а продольная — параллельна силовым линиям магнитного поля. Сканирование осуществляют без перекосов, наклонов и отрывов преобразователя от поверхности детали. Шаг сканирования 5—15 мм. Скорость сканирования не должна превышать 8 см/с. При срабатывании индикаторов дефекта дефектоскопа выполняют следующие операции: — проводят преобразователем по месту появления сигнала; — находят точку поверхности, соответствующую максимуму показаний стрелочного или цифрового индикатора, и отмечают ее мелом; — выполняют преобразователем параллельные перемещения с шагом 5 мм слева и справа (выше и ниже) от отметки, фиксируя мелом точки поверхности, соответствующие максимумам показаний индикатора. Параллельные перемещения проводят до прекращения срабатывания индикаторов дефекта. Если отметки образуют линию, осматривают отмеченный участок, чтобы убедиться в наличии трещины. Если трещина визуально не обнаруживается, выполняют следующие операции: — зачищают отмеченный участок металлической щеткой; — осматривают зачищенный участок с помощью лупы и переносной лампы. Если после зачистки щеткой трещина не обнаруживается, выполняют следующие операции: — зачищают отмеченный участок ручной шлифовальной машинкой до удаления литейных неровностей; — сканируют зачищенный участок феррозондовым преобразователем. При исчезновении сигнала индикаторов дефект исключают из рассмотрения. Если индикаторы дефектоскопа продолжают срабатывать, оценивают направление и протяженность обнаруженного дефекта, чтобы сравнить с критериями браковки детали. Следует исключать из рассмотрения сигналы индикаторов дефектоскопа: — не подтверждающиеся при параллельных проходах ФП; — вызванные неоднородностью магнитного поля, обусловленной конструкцией детали (острые кромки, выступы, ступенчатое сечение и т.д.); — в зоне магнитного пятна (на участках размещения полюсов магнитов); — появляющиеся при пересечении границы зоны наклепа («выработки»). Кратко сформулируем основные правила, выполнение которых повышает достоверность контроля: — при сканировании продольная ось ФП должна быть параллельна силовым линиям магнитного поля, а нормальная — перпендикулярна контролируемой поверхности детали; — шаг сканирования (расстояние между линиями, по которым перемещают ФП) определяется протяженностью возможного дефекта и размерами основания ФП. Обычно шаг выбирается в пределах 5—15 мм; — дефект (трещина) имеет протяженность, поэтому при параллельных проходах по срабатыванию индикаторов дефекта можно оценить направление развития и длину трещины. Если при параллельных проходах срабатываний индикаторов не происходит, трещина отсутствует; — вблизи полюсов магнитов возникают неконтролируемые зоны протяженностью 100— 150 мм; — феррозондовый контроль следует выполнять до ремонта деталей сваркой (наплавкой). Если возникает необходимость контроля после сварки (наплавки), деталь следует охладить и вновь намагнитить перед контролем. Контроль тележки грузового вагона модели 18-100 в сборе Контроль боковой рамы заключается в сканировании с помощью ФП следующих зон: — наружного и внутреннего угла буксового проема (шаг 5—8 мм); Следует заметить, что иногда намагниченность в зоне наружного угла буксового проема боковой рамы слишком велика и контроль затруднен из-за наличия ложных сигналов индикаторов дефектоскопа. Это объясняется тем, что при движении поезда на электровозной тяге происходит спонтанное (самопроизвольное) намагничивание деталей тележки и автосцепного устройства. В режиме тяговых токов и при рекуперативном торможении часть тока замыкается на рельсы не через колёса электровоза, а через колёса ближайших к локомотиву вагонов. Ток проходит через детали автосцепного устройства и тележки вагонов и намагничивает их. Но при движении поезда возникают вибрации узлов и деталей подвижного состава, что приводит к размагничиванию деталей. Процессы намагничивания и размагничивания при движении поезда происходят непрерывно, поэтому величина намагниченности деталей подвижного состава, поступающих на ремонт, непредсказуемая. В случае появления ложных сигналов индикаторов в наружном углу буксового проема рекомендуется с помощью соответствующего тумблера блока питания намагничивающего устройства МСН 10 отвести полюсные замыкатели на 15—20 сек. и вновь подвести их (замкнуть магнитную цепь). Повторить сканирование наружного угла буксового проёма. — кромки, полки и ребра усиления верхнего пояса над буксовыми проемами с обеих сторон боковой рамы — наклонного пояса с обеих сторон боковой рамы (шаг 5—8 мм); — кромок технологических отверстий на расстоянии 5-10 мм от края — сканировать кромки внутри технологического отверстия с обеих сторон боковой рамы Затем следует снять тележку с позиции намагничивания и установить на позицию разборки. Разобрать тележку на составные части. Провести контроль недоступных до разборки тележки зон контроля боковых рам и надрессорных балок вне НУ типа МСН 10. - сканировать с шагом (5—8) мм верхние и нижние углы рессорного проема боковой рамы - сканировать кромки ребер усиления рессорного проема боковой рамы Дефект может быть расположен так, что силовые линии его не пересекают. Именно поэтому, после разборки тележки на отдельные детали, боковую раму намагничивают вновь с помощью приставного намагничивающего устройства МСН 14. - установить НУ типа МСН 14 на боковую раму в зоне технологических отверстий - сканировать кромки технологических отверстий в приложенном магнитном поле. Контроль надрессорной балки При контроле надрессорных балок в составе рамы тележки выполняют сканирование следующих зон: — верхнего пояса (шаг 5—15 мм); — — кромок технологических отверстий в верхнем поясе надрессорной балки на расстоянии 5-10 м м от края — опорной поверхности подпятника: радиально и по окружностям (шаг 5—8 мм); — кромок наружного и внутреннего буртов подпятника; — галтельного перехода от наружного бурта подпятника к верхнему поясу: радиально (шаг 5—8 мм) и по окружности; — круговое сканирование переходов от наружного бурта подпятника к верхнему поясу надрессорной балки. — переходов от верхнего пояса балки к опорам скользунов и боковые стенки надрессорной балки с шагом 5-15 мм на длине 800-100 мм — нижний пояс надрессорной балки с шагом 5-8 мм на длине 800-100 мм. — кромки технологических отверстий в нижнем поясе на расстоянии 5-10 мм от края. Контроль надрессорной балки после разборки тележки - сканировать наклонные плоскости для клина надрессорной балки в двух направлениях и переходы от ограничительных буртов к наклонным плоскостям П р и м е ч а н и е —Наклонные плоскости, восстановленные сваркой, феррозондовому контролю не подлежат. Контроль деталей автосцепного устройства Перед проведением контроля необходимо подключить к дефектоскопу ФП с базой 3 мм и настроить дефектоскоп с помощью СОП-НО-023. Провести контроль корпуса автосцепки в следующей последовательности: - установить два НУ типа МСН 11-01 на корпус автосцепки - не менее чем через 10с удалить НУ с корпуса автосцепки; - сканировать с шагом (3—5) мм четыре плоскости хвостовика - сканировать кромки отверстия для клина тягового хомута на расстоянии (5—10) мм от края с обеих сторон хвостовика. - сканировать с шагом (5—8) мм перемычку с обеих сторон хвостовика - увеличить чувствительность дефектоскопа по сравнению с настроенной на стандартном образце СОП-НО-023: для дефектоскопов ДФ-201.1, Ф-205.03, Ф-205.30А, установив значение порога (8000—8800) А/м2; - сканировать с шагом (3—5) мм переходы от хвостовика к головной части корпуса автосцепки на длине (15––20) мм - установить НУ типа МСН 12-01 на головной части корпуса автосцепки и сканировать кромки контура большого зуба способом приложенного поля - сканировать угол сопряжения ударной и боковой поверхностей большого зуба - сканировать угол сопряжения боковой и тяговой поверхностей большого зуба - сканировать углы окна для замка и замкодержателя на расстоянии 5-10мм от края Контроль тягового хомута Настроить дефектоскоп с помощью стандартного образца СОП-НО-022. База ФП — 3 мм. Провести контроль тягового хомута с шагом сканирования (5—8) мм в следующей последовательности: - установить намагничивающее устройство МСН 12-01 в середине внутренних поверхностей тяговых полос; Намагничивание тяговых полос - сканировать внешние поверхности тяговых полос; - сканировать кромки тяговых полос; - установить МСН 12-01 на внешние стороны тяговых полос на расстоянии длины тяговой полосы от задней опорной части (полярность полюсов по отношению к тяговым полосам не менять); - сканировать кромки задней опорной части тягового хомута - сканировать переходы от задней опорной части к тяговым полосам - сканировать тяговые полосы от середины внутренних сторон до перехода к задней опорной части. - установить МСН 12-01 на внешние стороны тяговых полос на расстоянии длины тяговой полосы от соединительных планок и сканировать внутренние поверхности тяговых полос от середины до перехода к соединительным планкам - сканировать кромки соединительных планок и переходы к тяговым полосам; - сканировать переходы от приливов отверстия для клина к тяговым полосам - установить МСН 12-01 на внутренние поверхности тяговых полос на расстоянии L/4 длины тяговой полосы от соединительных планок и сканировать переходы от ушек для болтов к тяговой полосе; - контроль переходов от ушек для болтов к тяговой полосе Результаты феррозондового контроля, полученные с помощью микропроцессорных дефектоскопов и накопленные в памяти компьютера, должныбыть распечатаны и подшиты в журналы!!! Типы пассажирских тележек вагонов КВЗ ЦНИИ тип-1 (пассажирские вагоны, длина тяги подвески 585 мм). КВЗ ЦНИИ-М (пассажирские вагоны, длина тяги подвески 260 мм). КВЗ ЦНИИ тип-2 (почтово-багажные, вагоны рестораны). Отличаются от типа-1: 1. имеют 2 гасителя колебаний 2. усиленные пружины центрального подвешивания. 3. имеют предохранительные скобы для крепления поддонов( тип-1 предохранительные стержни). 4. длина тяги подвески 374мм. КВЗ-5 отличаются от КВЗ ЦНИИ тем, что не имеют гасителей колебаний. ЦМВ отличаются от КВЗ, рессорным подвешиванием имеют рессоры Галахова. имеют Коды зон контроля. 01- Верхняя стенка продольной балки 02- Нижняя стенка продольной балки 03- Боковая стенка продольной балки 04- Сварной шов накладки нижней стенке продольной балки 05- Сварной шов внутренней поперечной балки. Коды дефектов 01- Поперечные поверхностные трещины 02- Продольные и наклонные поверхностные трещины 03- Поперечные под-поверхностные трещины 04- Продольные и наклонные литейные дефекты 07- Истечение срока службы 08-Несоответствие размеров 09- Прочие дефекты Критерии браковки рамы тележки - Трещины верхней стенки продольной балки, не переходящие на сопряжение поверхности – Ремонт не зависимо от длины трещины. - Трещины в нижней стенке продольной балки, переходящие на сопряженные поверхности – Брак не зависимо от длины трещины. - Трещины в боковой наружной стенке продольной балки переходящие на сопряженные поверхности – Брак не зависимо от размера трещины. - Трещина в боковой внутренней стенке продольной балки – Брак не зависимо от длины трещины. - Трещины внутренней поперечной балки – Брак не зависимо от длины трещины. - Разветвлённые трещины не зависимо от места положения – Брак не зависимо от длины трещины. - Трещины в сварных швах накладок, сварных швах продольной и внутренней поперечной балки, расположенные вдоль оси балки. Суммарная длина менее 150 мм – Ремонт. Суммарная длина более 150 мм – Брак. - Расположенные поперёк балки не выходящие на кромки. Суммарная длина менее 70 мм – Ремонт. Суммарная длина более 70 мм – Брак. Критерии браковки надрессорной балки тележки - Трещины в опорной поверхности подпятника не выходящие на бурты подпятника, траектория и концы трещины на расстоянии - - более 10 мм от буртов. Суммарная длина менее 250 мм – Ремонт, если более – Брак (замены подпятника). Траектория и концы трещин на расстоянии менее 10 мм от буртов не зависимо от их длины – Брак (замены подпятника). Трещины выходящие на бурты подпятника не зависимо от длины – Брак (замены подпятника). Трещины в наружных буртах – Ремонт по отдельному разрешению ЦЛД ОАО РЖД. Трещины в сварных швах соединения кронштейна гасителя колебаний с опорной плитой – Ремонт не зависимо от протяжённости. Трещины в сварных швах соединения кронштейна поводка с опорной плитой – Ремонт не зависимо от протяжённости. Трещины в кронштейне гасителя колебаний – Ремонт не зависимо от протяжённости. Детали пассажирской тележки, в которых трещины не допускаются - Шкворень. - Тяга подвеска. - Подвеска тормозного башмака. Тяговый хомут - Трещины в верхней и нижней тяговой полосе – Брак не зависимо от длины и места. УСЛОВНЫЕ УРОВНИ ЧУВСТВИТЕЛЬНОСТИ ФЕРРОЗОНДОВОГО МЕТОДА В зависимости от размеров выявляемых поверхностных и подповерхностных дефектов, а также глубины их залегания ГОСТ 21104 «Контроль неразрушающий. Феррозондовый метод» предусматривает пять условных уровней чувствительности метода, указанных в таблице А.1. Размеры выявляемых дефектов: ширина (раскрытие) и глубина, мм. Условные уровни чувствительност и метода А Б В Г Д Минимальные размеры выявляемых дефектов Ширина Глубина (раскрытие) Поверхностные 0,1 0,2 Свыше 0,1 до 0,5 Свыше 0,2 до 1,0 Подповерхностные 0,3 0,5 0,3 Свыше 0,5 до 1,0 Свыше 0,3 до 0,5 Свыше 0,5 до 1,0 Максимальная глубина залегания дефекта — — 10,0 10,0 5,0 При контроле дефектоскопист перемещает ФП по поверхности детали. Для увеличения производительности контроля желательно перемещать ФП с максимальной скоростью. Однако при очень большой скорости возможен пропуск дефектов. Поэтому стандарт нормирует протяженность участка, на протяжении которого сигнал, вызванный дефектом, составляет не менее 50 % от максимального. Длина этого участка в стандарте называется зоной чувствительности, причем скорость перемещения ФП устанавливается в НТД по проведению феррозондового контроля.