Document 421037

advertisement

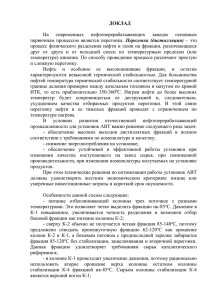

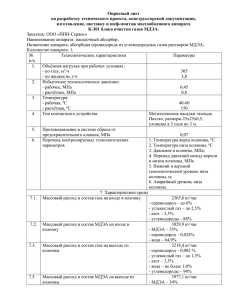

На правах рукописи ЧИЧ Саида Казбековна РАЗРАБОТКА НОВЫХ ТЕХНОЛОГИЧЕСКИХ ПРИЁМОВ УТИЛИЗАЦИИ СИВУШНЫХ И ПОДСИВУШНЫХ ФРАКЦИЙ НА БРАГОРЕКТИФИКАЦИОННЫХ УСТАНОВКАХ 05.18.01 – Технология обработки, хранения и переработки злаковых, бобовых культур, крупяных продуктов, плодоовощной продукции и виноградарства АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Краснодар – 2007 Работа выполнена в ГОУ ВПО «Майкопский государственный технологический университет» Научный руководитель: кандидат технических наук, доцент Сиюхов Хазрет Русланович Официальные оппоненты: доктор технических наук, профессор Агеева Наталья Михайловна; кандидат технических наук Толмачёв Олег Владимирович Ведущая организация: Краснодарский научноисследовательский институт хранения и переработки сельскохозяйственной продукции Россельхозакадемии Защита диссертации состоится 24 мая 2007 года в 14.00 часов на заседании диссертационного совета Д 212.100.05 в Кубанском государственном технологическом университете по адресу: 350072, г. Краснодар, ул. Московская, 2, корпус “А”, конференц-зал С диссертацией можно ознакомиться в библиотеке Кубанского государственного технологического университета Автореферат разослан 20 апреля 2007 г. Ученый секретарь диссертационного совета Д 212.100.05, канд. техн. наук В.В. Гончар 1 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ 1.1 Актуальность работы. Использование или утилизация вторичных продуктов производства является в настоящее время важной проблемой. Один из путей решения этой проблемы – создание многопрофильных централизованных заводов по переработке отходов. Более перспективным является углубление переработки сырья непосредственно на заводепроизводителе. Проблеме переработки на спиртзаводах вторичных продуктов брагоректификации, в том числе сивушных фракций, уделяется большое внимание. Однако с повышением требований к качеству ректификованного спирта увеличены отборы сивушной фракции. На спиртзаводе большой мощности (6000 дал/сутки этанола) её накапливается за год до 350-400 тыс. дал. В этой связи задача её переработки (утилизации) является актуальной. При длительном хранении в ёмкостях состав сивушной фракции изменяется по высоте, верхние слои содержат больше сивушных масел и имеют ниже концентрацию этилового спирта, нижние слои сивушной фракции характеризуются повышенным содержанием этилового спирта, что характерно и для подсивушных фракций. Для решения актуальной задачи разделения сивушной фракции непосредственно на брагоректификационной установке (БРУ) необходима разработка новых технологических приёмов и схем разделения для утилизации смесей различного состава. Фракции с повышенным содержанием сивушных спиртов и сивушных масел проявляют способность к расслаиванию даже при высоких температурах, когда наряду с расслаиванием на две жидкие образуется и паровая фаза. Этот эффект имеет место как на тарелках ректификационной колонны, так и при сепарации сивушных масел, отбираемых с тарелок, расположенных ниже тарелки питания. В известных методиках при математиче- ском моделировании колонн этот эффект не учитывается и не используется при анализе и оптимизации технологических схем. При расчёте процессов сепарации обычно используют допущение о достижении равновесия между фазами. Однако в методологии моделирования равновесия имеются недостатки, которые заключаются в том, что теория, основанная на различных выражениях для избыточной энергии Гиббса, во всех случаях предсказывает для состава паров зависимость волнового вида, что находится в противоречии с экспериментальными данными. В этой связи актуальной является задача разработки уточнённой модели трёхфазной сепарации на основе анализа особенностей процесса в области фазовых переходов. Диссертационная работа выполнялась в соответствии с инициативной научно-исследовательской темой «Региональный потребительский рынок: качество, мониторинг, сертификация товаров и услуг» (№ гос. регистрации 01.2.00309344). 1.2 Цель исследования. Цель настоящей работы состоит в разработке новых технологических приёмов утилизации сивушных и подсивушных фракций на брагоректификационных установках и методики расчёта процесса трехфазной сепарации системы жидкость жидкость пар. 1.3 Основные задачи исследования. Для достижения поставленной цели решались следующие задачи: проанализировать технологические приёмы в схемах БРУ и технологические схемы разделения сивушных и подсивушных фракций, применяемые с целью выделения из них этилового ректификованного спирта и сивушного масла; выполнить термодинамический анализ равновесия жидкость – жидкость – пар, разработать математическую модель процесса трехфазной сепарации и использовать её при моделировании и разработке технологических приёмов, схем и режимов работы БРУ; экспериментально определить покомпонентный состав сивушных и подсивушных фракций; разработать новые технологические приёмы утилизации сивушной и подсивушной фракций, реализовать и внедрить их в схемы БРУ косвенного действия; разработать технологические режимы работы установок непрерывного действия для получения на модернизированных БРУ спирта ректификованного по ГОСТ Р 51652-2000 и сивушного масла по ГОСТ 17071-91 из сивушных и подсивушных фракций; получить экономический эффект от реализации ректификованного спирта, вырабатываемого при утилизации всех сивушных фракций. 1.4 Научная новизна. Разработана и идентифицирована по экспериментальным данным математическая модель процесса трехфазной сепарации. Разработаны математические модели усовершенствованных технологических схем БРУ. Предложена методика разработки новых технологических приёмов утилизации сивушных смесей различного состава с получением пищевого этилового ректификованного спирта на БРУ. Новизна технических решений подтверждена патентом РФ на полезную модель № 55363 «Установка непрерывного действия для получения ректификованного спирта из фракций с повышенным содержанием эфиров, альдегидов, сивушных спиртов и сивушных масел». 1.5 Практическая значимость работы заключается в результатах научных исследований, которые позволили разработать программный модуль расчета процесса трехфазной сепарации (получено свидетельство об официальной регистрации программы для ЭВМ № 2007611070 «Расчет фазового равновесия в системе паржидкостьжидкость для бинарных и многокомпонентных спиртовых смесей»). Разработаны новые технологические приёмы утилизации смесей сивушных фракций на брагоректификационных установках. Разработаны технологические режимы работы установок непрерывного действия для получения на модернизированных БРУ спирта ректификованного по ГОСТ Р 51652-2000 и сивушного масла по ГОСТ 17071-91 из сивушных и подсивушных фракций. Доказана возможность получения из сивушных и подсивушных фракций пищевого ректификованного спирта по ГОСТ Р 51652-2000 и сивушного масла по ГОСТ 17071-91. Результаты внедрены на предприятиях ОАО АПФ «Фанагория» и ОАО «Спиртзавод «Майкопский». 1.6 Реализация результатов исследования. При внедрении результатов исследования получено на модернизированной БРУ ОАО АПФ «Фанагория» 2700 дал ректификованного спирта марки I сорта, а также на ОАО «Спиртзавод «Майкопский» 3802 дал ректификованного спирта марки «Высшей очистки» с экономическим эффектом 162 тыс. руб. в год. 1.7 Апробация работы. Основные положения диссертации доложены на межрегиональной научно-практической конференции «Здоровое питание – основа жизнедеятельности человека» (г. Красноярск, 2006 г.); на Второй Всероссийской научно-технической конференции «Состояние и перспективы развития сервиса: образование, управление, технологии» (г. Самара, 2006 г.); на VIII региональной научно-практической конференции молодых ученых «Научное обеспечение агропромышленного комплекса» (г. Краснодар, 2006 г.); на региональной научно-практической конференции аспирантов, соискателей и докторантов (г. Майкоп, 2007 г.). 1.8 Публикация результатов исследования. По материалам диссертации опубликовано 10 работ, в том числе 4 статьи в рецензируемом журнале, получены патент на полезную модель и свидетельство об официальной регистрации программы для ЭВМ. 1.9 Структура и объем работы. Диссертационная работа состоит из введения, 4 глав, выводов, списка использованной литературы, приложений. Основной текст диссертации изложен на 117 страницах компьютерно- го текста, содержит 20 рисунков и 13 таблиц. Список использованной литературы включает 126 наименований, из них 14 зарубежных авторов. 2 ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ 2.1 Объекты исследований. В соответствии с поставленной целью и задачами в качестве объектов исследований использовали сивушную и подсивушную фракции, полученные при выработке ректификованного спирта из зернового сырья, а также промышленные БРУ косвенного действия. 2.2 Методы исследований. При выполнении работы использованы современные хроматографические методы анализа с расчетом составов анализируемых продуктов на ЭВМ и современные методы моделирования сложных химико-технологических схем. Процесс равновесной трехфазной сепарации рассмотрен с позиций термодинамического анализа равновесия жидкость – жидкость – пар. Алгоритм расчёта процесса трёхфазной сепарации реализован в среде Borland Pascal с применением численных методов анализа. При моделировании технологических схем использовали стандартные модули процессов ректификации, конденсации и теплообмена. 3 РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ 3.1 Моделирование равновесных процессов при наличии фазовых переходов. На рисунке 1 приведено сравнение результатов расчёта с использованием метода UNIQUAC и экспериментальных данных по равновесию для смеси изобутанол – вода. В области трёхфазной системы наблюдается качественная несогласованность теории и опыта. Это характерно и для других расслаивающихся смесей в трёхфазной области. Ниже показано, что этот недостаток устраняется при расчёте области расслаивания с использованием методики расчёта равновесной трёхфазной сепарации жидкость жидкость пар. С целью разработки этой методики записана исходная система уравнений этого процесса. При равновесии энтропия системы, состоящей как из трёх (уравнение (1)), так и из двух фаз (уравнение (2)), является максимальной и равна сумме энтропий фаз: S123 S1 S2 S3 , (1) S12 S1 S2 . (2) Учтено, что при равновесии в замкнутой системе её внутренняя энергия U, объём V и число молекул N не изменяются. 3 3 U j const , (3) 3 V j const , (4) j 1 N i , j const , j 1 2 j 1 2 2 V j const , (7) U j const , (6) N i , j const , j 1 j 1 (5) j 1 (8) где i номер компонента; j номер фазы. A Концентрация изобутилового спирта в паровой фазе, мол. дол. 1 0,9 0,8 0,7 0,6 1 0,5 E 0,4 D F 0,3 B 2 C 0,2 0,1 0 760 мм рт. ст. G 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 Концентрация изобутилового спирта в ж и д к о й ф а з е , м о л . д о л . экспериментальные данные Рисунок 1 – Диаграмма фазового равновесия системы «изобутиловый спирт – вода» Далее использован первый закон термодинамики и уравнения равновесия дополнены уравнениями общего и покомпонентного материальных балансов трёхфазной сепарации и сепарации жидкой фазы. L1 xi ,1 L2 xi ,2 Gy i Gсм xi ,см , (9) L1 L2 G Gсм , (10) L1 xi ,1 L2 xi ,2 L1 L2 xi , (11) где Gсм , L1 , L2 , G количество смеси, двух жидких и паровой фаз; xi ,1 , xi ,2 , xсм , xi концентрация компонента в двух жидких фазах, в смеси и средняя в жидких фазах; y концентрация компонента в паровой фазе. Для бинарной смеси i 1..2 . Полученная в итоге система уравнений содержит 11 уравнений с 12 неизвестными. Рассмотрим равновесные кривые в координатах y-x, которые являются изобарами. Для такой кривой задано давление P, и система становится замкнутой. Необходимо ещё одно уравнение для расчёта количества подведённой теплоты Q. Это уравнение теплового баланса (I энтальпия): L1I1 L2 I 2 GI Gсм I см Q . (12) Показано, что для рассматриваемого случая систему уравнений удобно решать как две подсистемы. Первая подсистема позволяет рассчитать составы всех 3-х фаз независимо от величин xi и xi ,см . Это обстоятельство свидетельствует о том, что в области составов x, в которой жидкая фаза расслаивается, составы всех 3-х фаз xi ,1 , xi ,2 и yi не зависят от величин xi , см и xi и поэтому остаются постоянными на участке расслаивания BF (рисунок 1), на котором видно постоянство в этой области состава паров y i . Участок AB двухфазная система пар-жидкость с высоким содержани- ем изобутанола в жидкой фазе, участок BF трёхфазная система паржидкость-жидкость, а FG двухфазная система пар-жидкость с высоким содержанием воды. Как показано выше, в области расслаивания состав каждой из жидких фаз xi ,1 , и xi ,2 остаётся неизменным при изменении состава суммарной жидкости x i . Те же составы фаз имеют место и в точках F и B. В точке F количество фазы с высоким содержанием изобутилового спирта стремится к нулю, а состав жидкости xi , F xi ,1 . В точке B количество фазы с высоким содержанием воды стремится к нулю, а состав жидкости xi , B xi ,2 . Кривая же, построенная с использованием уравнений UNIQUAC, имеет волнообразный вид FEDCB, что качественно не согласуется с опытными данными. 3.2 Методика расчета парожидкостного равновесия для условия расслаивания жидкой фазы. В соответствии с выполненным термодинамическим анализом разработана методика расчёта составов равновесных фаз системы жидкость – жидкость пар, блок-схема алгоритма которой приведена на рисунке 2. Банк данных состоит из 38 компонентов спиртовых смесей, представленных четырьмя основными группами: альдегидами, эфирами, спиртами и кислотами. Свойства включают: молекулярную массу, плотность, константы Антуана для расчета упругости паров чистых компонентов, энергетические параметры бинарного межмолекулярного взаимодействия и т.д. Подпрограмма расчета второй производной энергии смешения Гиббса 2 g / zi2 и температуры кипения исходной смеси Tкип проводятся по известным методикам. В качестве первого приближения температуры кипения трехфазной системы T принимается температура кипения исходной смеси T Tкип состава zi , а коэффициенты распределения K i константам фазового равновесия системы пар – жидкость. Усовер- шенствованный расчет составов двух жидких фаз в виде блок-схемы приведен на рисунке 3. По найденным равновесным составам двух жидких фаз рассчитываются температуры их кипения. Найденные температуры и Tкип сравниваются между собой и с заданной кипения жидкой фазы Tкип Tкип . Если относительное расхождение между этими температурами не превышает 0,01 %, то температуре трехфазной системы присваивается значение температуры кипения жидкой фазы с большим количеством. Цикл расчета составов равновесных фаз системы жидкость – жидкость повторяется до достижения относительного расхождения между температурами 0,01 %. Печатаются результаты расчета: равновесные составы двух жидких фаз xi , xi . Равновесный с ними состав парой фазы yi* рассчитывается по уравнению равновесия y i* K i xi . В Состав исходной смеси z i подпрограмме расчета База свойств по компонентам равновесных составов двух Подпрограмма расчета второй производной жидких фаз, приведенной в энергии смешения Гиббса 2 g / zi2 виде блок-схемы на рисун- Подпрограмма расчета температуры кипения исходной смеси Tкип ке 3, доля фазы l, первоначально принимается равной Присвоение температуре трехфазной системы жидкость – жидкость – пар значения температуры кипения T Tкип 0,5 (это согласуется с рекомендациями С. Уэйлеса). Подпрограмма расчета равновесных составов двух жидких фаз xi , xi При l 0 и l 1 составы Определение температуры кипения и Tкип жидких фаз Tкип образующихся фаз равны составу Сравнение заданной температуры трехфазной системы жидкость – жидкость – пар T с температурой кипения жидкой фазы Tкип zi xi xi . T Tкип 100 0,01 Tкип T Tкип 100 0,01 Tкип Tкип Tкип 100 0,01 Tкип Нет Присвоение температуре трехфазной системы жидкость – жидкость – пар значения температуры кипения T Tкип Определение температур кипения и Tкип двух жидких фаз Tкип исходной значение Вычисляется функции n Печать температур кипения двух жидких фаз , Tкип Tкип Рисунок 2 – Блок-схема алгоритма расчета составов равновесных фаз системы жидкость – жидкость – пар цели zi 1 0 i 1 Ki l 1 Ki F1 Да и запоминается ее знак. Как следует xi из уравнения zi l (1 l ) K i величины всех xi положительны. Состав xi нормируется к едиn нице xi* xi / xi и из маi 1 Печать равновесных составов фаз xi , xi , y i* смеси териального баланса рассчитывается состав второй фазы xi по zi l xi . 1 l уравнению Задание начального значения доли одной из фаз l a 0; b 1; l a b / 2 Функция цели F1 n l 0 или l 1 расслаива- n zi 1 1 Ki l i 1 i xi 1 K i 1 i 1 нормированных значениях z l xi Состав второй фазы xi i xi суммарный состав вто- 1 l b l; l a b / 2 xi 0 n i 1 Коэффициенты распределения Ki i / i F2 1 Да Нет F2 0 al F1 F2 0 Подпрограмма расчета значения доли фазы l по методу касательных Ньютона Состав первой фазы xi zi Ki l 1 K i z l xi Состав второй фазы xi i 1 l g zi2 0 Ki i / i Цикл завершается при совпадении коэффициентов распределения для двух последовательных итераций Нет заться, что концентрации компонентов второй фазы будут отрицательными. Поэтому l уменьшается до тех пор, пока значения концентраположительными. По найденным составам фаз xi и xi при помощи Коэффициенты активности по уравнению UNIQUAC i и i Да zi l xi , может ока1 l станут i 1 2 уравнения ций всех компонентов не n Нормировка xi xi / xi Коэффициенты распределения xi из некоторых F1 F2 0 F2 0 bl следует n zi Функция цели F2 xi 1 1 i 1 i 1 Ki l 1 Ki l a b / 2 рой фазы автоматически равен xi 1 . Однако, как Коэффициенты активности по уравнению UNIQUAC i и i n ния нет, составы фаз xi и xi равны составу zi . При n Нормировка xi xi / xi xi 0 Принято, что в случае уравнения фазового равновесия UNIQUAC определяются коэффициенты Функция цели n n zi 1 i 1 Ki l 1 Ki F3 xi 1 i 1 Нет F3 2 Да Печать равновесных составов фаз xi и xi Рисунок 3 – Блок-схема алгоритма расчета равновесных составов двух жидких фаз активности i-го компонента в фазах i и i и соответствующие значения коэффициентов распределения Ki i / i . Затем вновь рассчитывается состав фазы «» и вычисляется значение функции цели F2 . На каждой итераn ции значение функции цели xi 1 1 сравнивается с заданной точноi 1 стью. Вышеописанная процедура определения новых значений K i повторяется. При достижении смены знака функции F2 для определения доли одной из равновесных фаз l применяется метод касательных Ньютона. Затем процедура определения коэффициентов распределения K i повторяется. При вычислении значения доли фазы l может оказаться, что l 1 или l 0 . Такие ситуации возможны, когда составы в гетерогенной области близки к составам, лежащим на ветвях бинодальной кривой. В этих случаях приращение l уменьшается по методу деления отрезка пополам до тех пор, пока величина l не окажется в пределах 0 l 1 . Использование метода касательных Ньютона приводит также к ситуациям, когда расчетная концентрация одного или нескольких компонентов в фазах xi или xi становятся отрицательными. И в этих случаях приращение l также уменьшается по методу деления отрезка пополам до тех пор, пока все концентрации компонентов в фазах не станут положительными. После вычисления коэффициентов распределения K i проводится проверка значений второй производной энергии смешения Гиббса. В случае, когда для какойлибо пары компонентов вторая производная отрицательна, то вычисляется функция цели F3 . Если значение функции цели удовлетворяет заданной точности F3 2 , то расчет процесса расслаивания заканчивается, и составы равновесных фаз xi и xi выводятся на печать. Если вторая производная энергии смешения Гиббса для всех пар компонентов положительна, то проводится расчет при заданном l коэффициентов распределения K i до достижения совпадения их значений для двух последовательных итераций. 1 1 Концентрация метилацетата в паровой фазе, мол. дол. 0,9 0,8 2 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 Концентрация металацетата в жидкой фазе, мол. дол. а) 1 Концентрация этилацетата в паровой фазе, мол. дол. 0,9 1 0,8 0,7 2 0,6 0,5 0,4 0,3 0,2 0,1 0 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 Концентрация этилацетата в жидкой фазе, мол. дол. б) – экспериментальные данные; 1 – расчет равновесия жидкость-пар по параметрам метода UNIQUAC; 2 – расчет равновесия по алгоритму жидкость-жидкость-пар; по параметрам метода UNIQUAC Рисунок 4 – Диаграмма фазового равновесия системы а) метилацетат – вода; б) этилацетат – вода Использование такой последовательности расчета показало, что задача обеспечивает сходимость вычислений составов образующихся фаз. Установлено, что если состав исходной смеси получался равным составам обеих фаз, то исходная смесь при температуре кипения не расслаивается. Если состав исходной смеси равен составу одной фазы, но не равен составу второй фазы, то полученное решение лежит на одной из ветвей бинодальной кривой. По описанному алгоритму получена расчетная кривая равновесия 2, которая качественно согласуется с экспериментальными данными (кривая 2, рисунки 1 и 4). 3.3 Экспериментальное определение покомпонентного состава сивушной и подсивушной фракций и разработка новых технологических приёмов в схемах брагоректификационных установок. Хроматографическим методом определены состав верхнего слоя сивушной фракции, отобранной на ОАО АПФ «Фанагория» и состав подсивушной фракции, отобранной на ОАО «Спиртзавода «Майкопский» (Таблица 1). Разработка новых технологических приёмов утилизации сивушной и подсивушной фракций проводилась по следующей оригинальной поэтапной методике. На первом этапе анализа технологического режима БРУ показано, что при переработке верхнего слоя сивушной фракции в работе эпюрационной колонны возникают ситуации, при которых колонна не работает, так как на нескольких нижних тарелках колонны происходит расслаивание смеси. В производственных условиях это приводит к нарушению работы колонны и останову технологического процесса из-за накопления расслоенной жидкости на тарелках колонны и роста перепада давления на тарелках. Для устранения отмеченного недостатка на втором этапе моделирования принято решение снижения концентрации сивушных спиртов и сивушных масел на тарелках эпюрационной колонны при использовании приёма гидроселекции. Этот приём позволил избавиться от расслоения жидкости на тарелках эпюрационной колонны при получении эпюрата крепостью 30-40 об. %. Однако при этом на спиртовой колонне не удаётся получить пищевой ректификованный спирт, а спиртовая колонна не может работать с таким большим содержанием сивушной фракции, в том числе при использовании предложенного О.В. Мариненко приёма отбора сивушной фракции снизу колонны. Таблица 1 – Покомпонентный состав сивушной и подсивушной фракций Концентрация, мг/дм3 смеси Наименование компонента Сивушная Подсивушная фракция фракция Наименование компонента Альдегиды: Метанол 26,173 Этанол, % об. 32,099 15,25 5,8443 1-пропанол 22112 7947,2 69,012 30,99 1-бутанол 614,79 305,14 1-амилол 62,299 29,48 1-гексанол 337,1 154,15 27,282 14,45 Капроновый 17,17 Каприновый Фурфурол Кетоны: Ацетоин 0,194 31,76 Диацетил Связанные альдегиды (ацетали): Этилацеталь 0,093 1,64 Простые эфиры: Диэтиловый эфир Сивушная Подсивушная фракция фракция Первичные спирты: Ацетальдегид Метилацеталь Концентрация, мг/дм3 смеси 4,585 Вторичные спирты: 2-бутанол 2137,1 1711,5 Изобутанол 54322 14798 Изоамиловый 141160 28408 2-пропанол Третичные спирты: Трет-бутанол Сложные эфиры: 0,148 Этилформиат 0,166 1,33 Метилацетат 0,976 Этилацетат 2,501 66,54 Этилвалериат 0,841 28,90 Изоамилацетат 2,109 0,24 Метилкаприлат 0,992 2,12 Уксусная 25,414 96,87 Этилкаприлат 0,470 6,11 Масляная 1928,9 3,06 Этиллактат 2,592 2,81 Изомасляная 6,565 0,37 Изовалериановая 0,669 3,81 Крепость, % об. 60,01 22,3 Углеводороды: Лимонен 55,109 0,63 Ароматические одноатомные спирты: Фенилэтанол 13,958 7,79 Многоатомные спирты: 2,3-бутиленгликоль 28,661 12,21 Кислоты: На третьем этапе моделирования был использован боковой отбор с нижних тарелок эпюрационной колонны как приём выведения сивушных спиртов и сивушных масел и освобождения эпюрата, выводимого традиционно снизу эпюрационной колонны, от их значительного количества. Однако и при использовании этого приёма процент выхода ректификованного спирта низкий, а спирт-ректификат содержит значительное количество сивушных спиртов и сивушных масел. Поэтому было принято решение отказа от традиционной схемы и технологического режима работы эпюрационной колонны. На четвертом этапе моделирования показано, что частично освободиться от сивушной фракции можно путем её отбора снизу эпюрационной колонны. При этом вывод эпюрата должен осуществляться с 5-6 тарелки эпюрационной колонны, считая снизу. Таким образом, достигается освобождение этилового спирта от метанола, альдегидов и эфиров за счёт отбора с эфиро-альдегидной фракцией из конденсатора эпюрационной колонны и частично от метанола, сивушных спиртов и сивушных масел за счёт отбора снизу эпюрационной колонны. Выход ректификованного спирта в спиртовой колонне превышал 50 % от потенциального содержания этанола в разделяемой смеси и соответствовал спирту марки I сорта. Расчётным путем установлено, что чем больше концентрация сивушных спиртов и сивушных масел в сивушной фракции, отбираемой снизу колонны, тем больше и концентрация этанола в этой фракции. С целью снижения потерь этанола на пятом этапе моделирования показана целесообразность установки трехфазного сепаратора. Трехфазный сепаратор обеспечивает вывод из установки балансового избытка сивушного масла, которое получается при расслаивании в сепараторе жидкости (сивушной фракции) на две фазы: легкую (сивушное масло) и тяжелую (подсивушную воду). Качество сивушного масла по содержанию в нём этилового спирта согласно ГОСТ 17071-91 «Масло сивушное» достигается за счет отвода из трехфазного сепаратора паровой фазы, содержащей значительное количество этанола. Отличие разработанной технологической схемы от известных заключается в замене сивухопромывателя на трёхфазный сепаратор жидкость – жидкость – пар и кардинальном изменении работы эпюрационной колонны. Отбор эпюрата в виде бокового погона из эпюрационной колонны и установка трёхфазного сепаратора являются новыми приёмами в схемах БРУ. Разработанная технологическая схема для утилизации сивушной фракции работает следующим образом (рисунок 5). ЭАФ 7 В разгонную колонну ГФ 1 8 14 6 Ректификованный спирт Эпюрат 15 13 Глухой пар 10 9 3 Сивушное масло 11 12 Подсивушная вода Глухой пар Сивушная фракция Сивушная фракция 2 Спиртосодержащий дистиллят 5 Вода СФ 4 Острый пар Лютер Рисунок 5 Установка непрерывного действия для получения этилового ректификованного спирта из фракций с повышенным содержанием сивушных спиртов и сивушных масел Сивушная фракция (СФ) крепостью 60-70 об. % (в том числе 25-30 об. % составляют эфиры, альдегиды, сивушные спирты и сивушные масла) подается на питательную тарелку эпюрационной колонны 1. Снизу в эпюрационную колонну 1 подается глухой пар. По выходе из колонны 1 пары, содержащие летучие примеси, пройдя дефлегматор 5 и конденсатор 7, состоящие из эфиров, альдегидов, метанола и растворимых в них летучих веществ, в виде эфиро-альдегидной фракции (ЭАФ) выводятся из установки. Нижняя часть колонны 1 снабжена глухой тарелкой со штуцером для отбора сивушных спиртов и сивушных масел. Сивушная фракция отводится снизу эпюрационной колонны в смеситель 13. Эпюрат, освобожденный от основной массы головных и частично хвостовых примесей, отбирается из штуцера, расположенного в нижней части эпюрационной колонны 1 и подается на питательную тарелку спиртовой колонны 2. Снизу в спиртовую колонну 2 подается глухой пар. Непастеризованный спирт (головная фракция) ГФ, отбираемый из конденсатора 8 спиртовой колонны 2, сбрасывается на верхнюю тарелку эпюрационной колонны 1. Ректификованный спирт отбирается с верхних тарелок колонны 2. Нижняя часть колонны снабжена глухой тарелкой со штуцером для отбора сивушных спиртов и сивушных масел. Сивушная фракция отводится снизу спиртовой колонны в смеситель 13 для смешения с сивушной фракцией, выводимой из эпюрационной колонны 1. Полученная смесь нагревается в теплообменнике-нагревателе 11 и в виде паро-жидкостной смеси поступает в трехфазный сепаратор 3, где паровая фаза отделяется от жидкой фазы, конденсируется в конденсаторе 10 и поступает в ректификационную колонну 4. Легкая фаза (сивушное масло), выводится из трехфазного сепараторов 3 в виде готового продукта. Тяжелая фаза (подсивушная вода) охлаждается в теплообменнике-охладителе 12 и подается на питательную тарелку ректификационной колонны 4, обогреваемой острым паром. Пары на выходе из колонны 4 поступают в конденсатор 9, где полностью конденсируются. Часть конденсата подается на верхнюю тарелку колонны 4 в качестве жид- костного орошения, другая часть (спиртосодержащий дистиллят) рециркулируется на верхнюю тарелку эпюрационной колонны 1. Лютер выводится снизу ректификационной колонны 4. ЭАФ 5 В разгонную колонну 3 ГФ ПФ 6 1 Эпюрат 4 2 Ректификованный спирт Спирто-водная смесь Глухой пар 8 В бражку Глухой пар Сивушное масло (верхний слой) Сивушная фракция 7 Подсивушная вода (нижний слой) 1 – эпюрационная колонна; 2 – спиртовая колонна; 3, 4 – дефлегматоры; 5, 6 – конденсаторы; 7 – сивухопромыватель; 8 – смеситель Рисунок 6 – Установка непрерывного действия для получения этилового ректификованного спирта из подсивушных фракций с повышенным содержанием этанола При разработке технологической схемы БРУ для утилизации подсивушной фракции (рисунок 6) учтено, что разработка трехколонной установки является нецелесообразной из-за небольшого содержания этанола и сивушного спирта в смеси. Такую смесь желательно перерабатывать на двухколонной установке, включающей эпюрационную и спиртовую колонны, т.е. на установке, которую легко реализовать путем модернизации БРУ косвенного действия на любом работающем спиртовом заводе. На предлагаемой установке выход ректификованного спирта марки «Высшей очистки» составляет 65 % от потенциального содержания этилового спирта в перегоняемой подсивушной фракции. 3.4 Промышленная апробация новых технологических приёмов утилизации сивушных и подсивушных фракций на брагоректификационных установках. Проведена промышленная апробация новых технологических приёмов утилизации сивушной фракции на БРУ ОАО АПФ «Фанагория» (рисунок 5) и подсивушной фракции на БРУ ОАО «Спиртзавод «Майкопский» (рисунок 6). В таблицах 2-4 приведены расчетный и промышленный режимы работы эпюрационной, спиртовой колонн и трёхфазного сепаратора установки непрерывного действия (рисунок 5). Выработка спирта-ректификата I сорта на модернизированной БРУ ОАО АПФ «Фанагория» производительностью 1000 дал/сутки составила в среднем 270 дал/сутки. На модернизированной БРУ «Спиртзавод «Майкопский» переработано 38356 дал подсивушной фракции. Получено 3802 дал спирта-ректификата «Высшей очистки». Экономический эффект 162 тыс. руб. Таблица 2 Технологический режим работы эпюрационной колонны Расход сивушной смеси, дал/сутки Расход воды, дал/сутки Крепость сивушной смеси, об. % Концентрация этанола в сивушной смеси, об. % Давление низа, МПа Температура низа, 0С (1-я тарелка) Температура верха, 0С Температура на тарелке питания, 0С Отбор ЭАФ из дефлегматора, дал/сутки Боковой отбор эпюрата, дал/сутки Отбор сивушной фракции снизу колонны, дал/сутки Номер тарелки питания/всего тарелок Тарелка отбора эпюрата Расчетный 1000 100 60 (хроматограмма) 32,67 (хроматограмма) 0,123 95,6 79 82,37 30 820 Промышленный 1000 100 60 (ареометр) не определялась 0,122 95,5 78,8 не определялась 30 820 250 250 44/55 4 44/55 4 Таблица 3 – Технологический режим работы спиртовой колонны Номер тарелки питания/всего тарелок Давление низа, МПа Температура низа, 0С (1-я тарелка) Температура верха, 0С Температура на тарелке питания, 0С Отбор ГФ из дефлегматора, дал/сутки Номер тарелки отбора спирта-ректификата Отбор спирта-ректификата, дал/сутки Крепость спирта-ректификата, об. % Расчетный 16/96 0,123 93,7 79 87,6 5 92 260 96,3 Промышленный 16/96 0,123 93-94 78,8 87,5 10 92 260 96,37 (хроматограмма) Таблица 4 – Технологический режим работы трёхфазного сепаратора Расход сивушной фракции, дал/сутки Выход сивушного масла, дал/сутки Концентрация этанола, об. % в сивушном масле в подсивушной воде в паровой фазе Расход паровой фазы, дал/сутки Расход подсивушной фракции, дал/сутки Расчетный 555 200 Промышленный 550 190 4,7 3,5 13,65 182 173 не определялась 3,9 (ареометр) не определялась 170 190 ВЫВОДЫ 1. Разработана математическая модель процесса трехфазной сепарации и оформлена в виде программного модуля, что позволяет использовать ее для моделирования сложных химико-технологических систем разделения многокомпонентных спиртовых смесей, в том числе сивушных фракций (получено свидетельство об официальной регистрации программы для ЭВМ № 2007611070). 2. Предложена оригинальная методика поэтапного анализа при разработке новых технологических приёмов утилизации сивушных и подсивушных фракций на брагоректификационных установках. 3. Разработанные, реализованные и внедренные новые технологические приёмы в схемах БРУ: отбор эпюрата в виде бокового погона из эпюра- ционной колонны и установка трехфазного сепаратора обеспечивают утилизацию сивушных и подсивушных фракций. 4. Разработана трехколонная технологическая схема непрерывного действия для получения ректификованного спирта из сивушной фракции и оптимальные параметры ее технологического режима ( для эпюрационной колонны: температура низа (1 тарелка) 95,6 0С, давление низа 0,123 МПа, отбор эпюрата с 4 тарелки, считая снизу; для спиртовой колонны: температура низа (1 тарелка) 93,7 0С, давление низа 0,123 МПа, температура на тарелке питания 87,6 0С ), которые обеспечивают выход этилового ректификованного спирта до 85 % по ГОСТ Р 51652-2000 (получен патент РФ на полезную модель № 55363). 5. Разработана двухколонная технологическая схема непрерывного действия для получения ректификованного спирта из подсивушной фракции и оптимальные параметры ее технологического режима (для эпюрационной колонны: температура низа (1 тарелка) 93 0С, давление низа 0,12 МПа, отбор эпюрата с 4 тарелки, считая снизу; для спиртовой колонны: температура низа (1 тарелка) 92,5 0С, давление низа 0,128 МПа, температура на тарелке питания 89,1 0С), которые обеспечивают выход этилового ректификованного спирта до 65 % по ГОСТ Р 51652-2000 (недоизвлечённый спирт перерабатывается вместе с бражкой). 6. Модернизированные БРУ обеспечивают утилизацию сивушных и подсивушных фракций непосредственно на спиртзаводе и снижают количество отходов производства. 7. Выполненные научные исследования обеспечили разделение сивушной фракции на модернизированной БРУ ОАО АПФ «Фанагория» с получением этилового ректификованного спирта марки «I сорт» и подсивушной фракции на модернизированной БРУ ОАО «Спиртзавод «Майкопский» с получением этилового ректификованного спирта марки «Высшая очистка» с реальным экономическим эффектом в размере 162 тыс. руб. в год. Список работ, опубликованных по теме диссертации: 1. Константинов Е.Н., Сиюхов Х.Р., Короткова Т.Г., Мариненко О.В., Чич С.К., Романишин П.Е., Бондарь Л.М. Разработка технологического режима для переработки сивушно-эфиро-альдегидной фракции на брагоректификационной установке косвенного действия с получением высококачественного спирта // Известия вузов. Пищевая технология, 2006.-№ 2-3.-С.64-66. 2. Короткова Т.Г., Мариненко О.В., Чич С.К., Сихов Х.Р., Константинов Е.Н. Моделирование нестабильного состояния системы жидкость жидкость многокомпонентных спиртовых смесей // Изв. вузов. Пищевая технология, 2007.-№ 1.-С.65-67. 3. Чич С.К., Короткова Т.Г., Сиюхов Х.Р., Константинов Е.Н. Моделирование равновесий жидкость – жидкость – пар многокомпонентных спиртовых смесей // Изв. вузов. Пищевая технология, 2007.-№ 1.-С.82-86. 4. Короткова Т.Г., Константинов Е.Н., Чич С.К. Особенности моделирования равновесных процессов при наличии фазовых переходов // Изв. вузов. Пищевая технология, 2007.-№ 2-3.-С.90-94. 5. Патент на полезную модель № 55363 Установка непрерывного действия для получения ректификованного спирта из фракций с повышенным содержанием эфиров, альдегидов, сивушных спиртов и сивушных масел / Е.Н. Константинов, Т.Г. Короткова, Х.Р. Сиюхов, С.К. Чич по заявке № 2006111561;Зарег. 10.08.2006 г. Бюл. № 22. 6. Свидетельство об официальной регистрации программы для ЭВМ № 2007611070 Расчет фазового равновесия в системе пар – жидкость – жидкость для бинарных и многокомпонентных спиртовых смесей / Е.Н. Константинов, Т.Г. Короткова, С.К. Чич (РФ).-Заявлено № 2007610133 от 16.01.2007. 7. Повышение качества ректификованного спирта из вторичных продуктов брагоректификации / Х.Р. Сиюхов, О.В. Мариненко, С.К. Чич, Т.Г. Короткова // Сб. матер. межрегион. научно-практич. конф. «Здоровое питание – основа жизнедеятельности человека»:-Красноярск: изд-во КГТЭИ, 2006.-С.308-314. 8. Установка непрерывного действия для получения этилового ректификованного спирта из фракций с повышенным содержанием эфиров, альдегидов, сивушных спиртов и сивушных масел / С.К. Чич, Х.Р. Сиюхов, Е.Н. Константинов, Т.Г. Короткова // Матер. Второй Всерос. научно-технич. конф. «Состояние и перспективы развития сервиса: образование, управление, технологии»:-Самара, ОФОРТ, 2006.-С.369-374. 9. Моделирование процесса трехфазной сепарации сивушных спиртов и сивушных масел / О.С. Спесивцева, С.К. Чич, Х.Р. Сиюхов, Т.Г. Короткова // Матер. VIII регион. научно-практич. конф. молодых ученых «Научное обеспечение агропромышленного комплекса»:-Краснодар, 2006.-С.237-239. 10. Чич С.К. Установка непрерывного действия для получения спирта этилового ректификованного из подсивушных фракций с повышенным содержанием этанола // Матер. регион. научно-практич. конф. аспирантов, соискателей и докторантов:-Майкоп, 2007.-С.126-128.