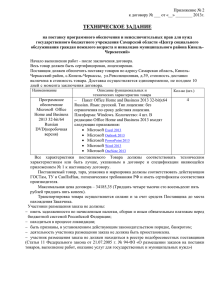

Фонд КЗ Логистика - Домашняя - Санкт

advertisement

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ВОЗДУШНОГО ТРАНСПОРТА (РОСАВИАЦИЯ)

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ ГРАЖДАНСКОЙ АВИАЦИИ»

(ФГБОУ ВПО СПбГУ ГА)

ИНСТИТУТ ЭКОНОМИКИ И УПРАВЛЕНИЯ ТРАНСПОРТНЫМИ

СИСТЕМАМИ

Кафедра № 30

«ИНТЕРМОДАЛЬНЫХ ПЕРЕВОЗОК И

ЛОГИСТИКИ»

Аттестационно-педагогические измерительные материалы,

содержащие фонд контрольных заданий по дисциплине

« ЛОГИСТИКА »

ДС.03

для проведения проверки остаточных знаний студентов

(вопросы и эталонные ответы)

Направление подготовки 190700 - Организация перевозок и управление на

транспорте

специальность 190701 - Организация перевозок и управление на транспорте

(воздушный транспорт)

специализация

Интермодальные перевозки

Санкт-Петербург

2007

2

ФОНД ЭТАЛОННЫХ ВОПРОСОВ

1. Определение логистики.

2. Структура логистической системы промышленной фирмы, основные элементы и их

функции

3. Материальный поток, определение, идентификация его элементов

4. Постановка задачи управления запасами.

5. Базисная динамическая модель управления запасами, её параметры.

6. Определение точки заказа товаров и критического уровня запасов в базисной динамической модели с детерминированным спросом.

7. Структура и элементы логистических систем поставки товаров, основанных на дистрибьюционных центрах.

8. Схема грузопотоков внутри распределительного центра. Основные операции по управлению грузопотоками.

9.

Распределительная система сортировки авиабагажа. Элементы системы, их функции.

10. Управление

распределительной

системой

в

системах

сортировки

багажа

авиапассажиров.

11. Оптимальное планирование кольцевых маршрутов.

Задача о коммивояжере,

ее

Задача о коммивояжере,

ее

формулировка, понятие о методах решения.

12. Оптимальное планирование кольцевых маршрутов.

формулировка, решение методом динамического программирования.

13. Планирование кольцевых маршрутов с ограничениями на время движения транспортных

средств. Формулировка задачи.

14. Оптимальное планирование доставки грузов в дистрибьюционных центрах, грузовых

терминалов транспортных компаний, методы решения.

15. Структура логистической системы завода по сборке легковых автомобилей .

16. Структ ура материального потока завода по сборке легковых автомоб илей,

понятие о системе планирования и управления поставками (Material Requirements Planning – MRP).

17. Внутренняя логистика завода по сборке легковых автомобилей . Структура системы управления материальными потоками на заводском плече.

18. Продукт транспортной компании, осуществляющей «Д–Д»- сервис, виды сервиса.

19. Транспортно-терминальная сеть транспортной компании, осуществляющей «Д–Д»- сервис, кодирование основных элементов логистического процесса.

3

20. Приемка и контроль заказов от клиентов отделом обслуживания клиентов, транспортной компании, осуществляющей «Д–Д»- сервис, понятие состояния заказа.

21. Функции курьерской службы транспортной компании, осуществляющей «Д–Д»- сервис.

22. Бронирование загрузки межтерминальных рейсов в рамках логистической системы

транспортной компании, осуществляющей «Д–Д»- сервис

23. Операции на терминалах отправления, назначения, транзита, основные технологические

зоны терминалов в логистической системе транспортной компании, осуществляющей

«Д–Д»- сервис.

24. Функции менеджеров сортирующих центров по организации межтерминальных перевозок.

25. Транспортно-терминальная сеть компаний по экспресс-доставке с авиационным плечом.

26. Глобальные распределительные системы, структура распределительной сети.

27. Технология приемки, размещения и хранения товаров на центральном складе

28.

Глобальные распределительные системы, Операции по планированию логистом отгрузки и доставки товаров клиентам

29. Глобальные распределительные системы, планирование и технология работ по сборке

заказов товаров клиентов на центральном складе.

30. Формулировка задачи разнесения логистических затрат при интермодаль-

ной перевозке, основные формулы. Способы разнесения затрат.

31. Способы разнесения логистических затрат при интермодальных перевозках,

основные формулы.

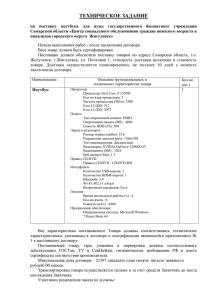

32.Рассчитать авиационную составляющую в цене товаров при авиаперевозка

по маршруту Тайбэй – СПб. Параметры заказа приведены в табл. Заказ состоит из 150 концентраторов ЕН –1601, 100 концентраторов ЕН-500, 306

коммутаторов ENW-3502-2Т. Стоимость перевозки - 1000$.

4

Табл. Характеристики товаров заказа 1.

Код

Наименование

товара

Кол-во, Цена, Вес,

ед

$/ед

Объем,

Кг/ед М3/ед

1

Концентратор ЕН-1601 150

52.00 1.37

0.006

2

Концентратор ЕН-500

100

22.00 0.73

0.003

3

Коммутатор ENW-3502 306

24.00 0.25

0.001

5

ФОНД ЭТАЛОННЫХ ОТВЕТОВ

ЗАДАНИЕ №1

Определение логистики.

ЭТАЛОННЫЙ ОТВЕТ

Логистика – это сфера человеческой деятельности, объектом которой являются материальные и информационные потоки, возникающие в процессе

перемещения сырья, материалов, комплектующих узлов, готовой продукции

с мест их производства до конечного потребителя. Логистика охватывает все

те операции, которые осуществляются над материальным потоком и его перемещением, в первую очередь, планирование, организацию, контроль над

состоянием и управление материальным потоком.

В сферу логистики входят производство сырья, материалов, полуфабрикатов, их

хранение и продажа, транспортировка на предприятие, производящее готовую продукцию,

производство и продажа готового продукта на тех или иных условиях поставки,

распределение и доставка его конечному потребителю. Логистический подход ориентирует

всю эту сложную, многозвенную систему на выпуск высококачественных товаров, нужных

потребителю в необходимых ему количествах и на надежную доставку товаров в требуемое

место в необходимые (минимальные) сроки.

Логистику отождествляют с ее составной частью - физическим распределением или

товародвижением. К физическому распределению относят собственно перевозку товаров,

погрузочно-разгрузочные работы (на всех этапах перевозки, включая и перегрузку с одного

транспортного средства на другое), складирование и управление складскими операциями,

упаковку и подготовку товара (груза) к перевозке, управление запасами. Термин

«товародвижение» используется в торговле для обозначения физического распределения.

Экономисты отмечают, что с развитием производства происходит перераспределение в

структуре издержек производственной фирмы между двумя составляющими: затратами на

производство и собственно логистическими затратами - на заготовку и сбыт продукции. Если

в ремесленном производстве затраты на производство составляли 75 % издержек, а 25 %

включали заготовку и сбыт продукции, то в промышленном производстве XIX- XX веков

происходило постепенное выравнивание. В современном постиндустриальном производстве

чисто производственные затраты составляют 25 %, а 75 % издержек составляют

логистические затраты.

В конце 70-х – 80-х гг. в деятельности крупнейших мировых производителей, в первую

очередь автомобильных концернов, формируется современный логистический подход.

Стали происходить качественные изменения в цепи "поставщик (комплектующих) производитель товаров - потребитель". Информационные технологии и современные

автоматизированные системы управления связали в единое целое всю цепь, создав

интегрированную транспортно- производственную логистическую систему (ЛС).

Логистические системы обеспечивают производство и поставки товаров определенного вида

на рынок только в тех объемах, которые потребляет рынок. Невостребованный товар

минимизируется. Обеспечивается в идеале безотходное производство.

Процессы закупки и производство комплектующих узлов, их доставка на конвейер

завода производителя, производство (сборка) готового изделия, его распределение и продажа

конечному покупателю являются внутренними процессами в логистической системе.

Внешним процессом и целью всей этой системы становится высокоэффективная поставка

товаров на рынок.

6

ЗАДАНИЕ №2

Структура логистической системы промышленной фирмы, основные элементы и их функции

ЭТАЛОННЫЙ ОТВЕТ

На рис. 1.1 приведена структура логистической системы промышленной фирмы.

Элементы ЛС могут быть объединены в 3 группы, составляющие 3 крупных раздела

логистики.

Логистика распределения (Logistics of distribution) включает всю распределительную

сеть фирмы. Отдел продаж (сбыта) и маркетинга организует, анализирует и управляет

процессом продаж готовых изделий, выпускаемых заводом - производителем и хранящейся

на складе готовой продукции. Непосредственными потребителями продукции, как правило,

являются крупные оптовые покупатели (базы), контролирующие продажу товаров в крупных

регионах. Дистрибьюционные (распределительные) центры (ДЦ) являются современным

типом оптовых продавцов, владеющих собственными складскими комплексами.

Современная логистическая концепция дистрибуционных центров предполагает выполнение

ими только распределительных функций, дорогостоящие операции складского хранения

отсутствуют. Далее происходит более мелкая дифференциация распределительной сети.

Клиентами крупнооптового звена торговли являются мелкооптовые фирмы, имеющие свою

сеть покупателей. Мелкооптовое звено на рис. 1.1 не указано. Примером являются малые

ДЦ-ры, контролирующие ту или иную часть региона. Конечный потребитель (КП)

осуществляет потребление производимого товара.

Эффективность распределительной товаропроводящей сети определяется качеством

процесса транспортировки между ее элементами. Транспортные связи указаны на рис. 1.1

двойными стрелками. Доставку товаров обеспечивает большое количество транспортных

и экспедиторских фирм. Планирование поставок осуществляется самими участниками

сети.

Отдел продаж и маркетинга анализирует объемы продаж, изучает потребности

конечного потребителя. Прогнозируемые им объемы продаж, а также ассортимент

выпускаемой продукции являются исходным для планирования производства продукции.

Логистика производства (Production Logistics) включает весь производственный

технологический цикл предприятия, отделы планирования и управления, отделы

материального снабжения (МТС), продаж (сбыта) и маркетинга. Физическое движение

товаров здесь (рис. 1.1) начинается со склада комплектующих узлов и материалов и

заканчивается складом готовой продукции. Промежуточные производственные цеха,

сборочный конвейер, линии упаковки и пакетирования готовой продукции связаны между

собой и со складами внутренними транспортными связями, которые осуществляет

внутризаводской транспорт.

По данным отдела продаж и маркетинга отдел планирования и управления формирует

производственную программу на определенный период времени (декада, месяц, квартал).

7

8

Производственная программа содержит плановые показатели по ассортименту количеству выпускаемой продукции. Эта программа далее детализируется в виде планов графиков выпуска всеми производственными подразделениями, работающими на

производственную программу.

По производственной программе рассчитывается потребность в исходных материалах,

сырье, комплектующих изделиях. Их количество в объеме, достаточном для выпуска всей

запланированной продукции, формирует план поставок. Задача отдела МТС заключается в

обеспечении поступления на склад комплектующих узлов и материалов всех товаров,

запланированных в плане поставок и в указанные сроки.

Логистика снабжения (Logistics of supply) включает все внешние входящие

материальные потоки логистической системы, обеспечивающие их поступление

предприятия- поставщики сырья, вспомогательных материалов, комплектующих изделий,

транспортные связи и реализующие их транспортно- экспедиторские фирмы. Все эти

элементы управляются в рамках ЛС отделом материального технического снабжения. Отдел

МТС заключает договора о поставках с заводами поставщиками, согласовывает графики

поставок, контролирует их исполнение.

Экономический интерес каждого участника обеспечивается, если они все вместе

создали эффективную систему поставки товаров, нужных рынку. Если товар будет куплен

конечным потребителем, то завод - производитель получит свою часть цены товара как плату

за производство, поставщик - свою как плату за поставленный им узел, дистрибьютор

получит часть цены как плату за хранение, дистрибьюцию и доставку, транспортник экспедитор – как плату за перевозку и ее организацию. Если же товар по своим

потребительским свойствам или цене не устраивает покупателя, то каждый из участников не

только не получит своих доходов, но и потерпит убытки от нереализованной продукции.

Логистика рассматривает все стадии производства, транспортировки, распределения и

снабжения как единый процесс движения, как единую систему материальных потоков и

связанных с ними информационных потоков.

ЗАДАНИЕ №3

Материальный поток, определение, идентификация его элементов

ЭТАЛОННЫЙ ОТВЕТ

Материальный поток - основной элемент логистической системы, являющийся

объектом управления в ЛС.

Термин «поток» используется в различных науках. Например, в механике, где

рассматриваются потоки жидкостей и газа, поток понимается как количество жидкости,

протекающее через заданную площадку в единицу времени. В оптике потоком называют

мощность электромагнитных волн, излучаемых источником в определенном направлении. В

теории массового обслуживания одним из основных понятий является поток заявок

(пассажиров, транспортных средств, грузов). Поток заявок вне зависимости от его

физической природы отождествляется с моментами появления заявок t1, t2, ... и

геометрически интерпретируется как множество точек, расположенных случайно на

временной оси.

Общее в этих понятиях - поток - это система перемещаемых объектов (элементов),

воспринимаемых как единое целое. В логистике используются различные типы потоков:

транспортные, материальные, информационные людские и др.

Материальный поток – это вся совокупность различных товаров (сырья,

комплектующих, готовой продукции, тары), перемещающихся в рамках данной ЛС и

формирующая в конечном итоге потребляемый конечным потребителем товар.

В логистике снабжения рассматриваются следующие типы потоков: сырье, основные и

вспомогательные материалы, полуфабрикаты, комплектующие, горюче смазочные

9

энергетические ресурсы, документы, информационные потоки и др. так называемые

входящие потоки, которые обеспечивают производственную деятельность предприятия.

В логистике распределения рассматриваются исходящие выходные потоки

производственных предприятий, в том числе потоки товаров народного потребления

(производственного, культурно-бытового назначения и др.).

В сфере производственной логистике рассматриваются потоки узлов, комплектующих,

инструментов и др. в связи с применением к ним тех или иных технологических операций.

С материальным потоком в процессе его движения в рамках ЛС выполняются

различные операции, которые можно разбить на две группы: чисто производственные

(технологические) и логистические. К логистическим операциям относят упаковку,

маркировку, пакетирование, хранение, погрузку, перевозку и др.

Материальный поток характеризуется начальной точкой - точкой зарождения (как

правило, это – склад готовой продукции производственного предприятия или ДЦ), где поток

возникает, и конечной точкой - точкой погашения. Для потоков комплектующих, узлов

точками погашения являются производственные цеха, для товаров народного потребления торговые секции магазинов.

Любой материальный поток состоит из множества элементарных, простых потоков.

Простой поток образован однородными элементами - объектами одного наименования.

Элементы, составляющие простой поток, считаются, как правило, лишенными

индивидуальных признаков, отличающих их друг от друга.

Классификацией материального потока называется операция по разбиению его на

простые потоки. Функцию выделения простого потока реализуют классификаторы.

Классификация всех материальных потоков, циркулирующих в СССР была

осуществлена всесоюзным классификатором промышленной и сельскохозяйственной

продукции. Каждое конкретное наименование товара кодировалось 10-разрядным

десятичным кодом:

Х = (Х1, Х2, ...,Х10).

Первые 6 разрядов Х1,..., Х6 характеризовали высшие классификационные

группировки: Х1, Х2 - класс объекта, который соответствовал отрасли или группе отраслей

промышленности, Х3 - подкласс, Х4 - группу, Х5 - подгруппу, а Х6 - вид группы товаров.

Следующие 4 разряда Х7 - Х10 включали дальнейшую детализацию в описании товара.

Например, класс 92 включал всю продукцию мясной, молочной, рыбной, мукомольной и

микробиологической промышленности. Признак Х3

определял подотраслевую

принадлежность (значение Х3 = 9 соответствовало микробиологической, мукомольнокрупяной и комбикормовой промышленности). Признак Х4 определял вид продукции (Х4 =

3 - мука), признак Х5 - вид муки (Х5 = 1 - мука пшеничная), признак Х6 -сорт муки (Х6 = 1 высший сорт), признаки Х7 , Х8

последовательно конкретизировали технологические

свойства ((Х7, Х8 ) = 10 - хлебопекарная мука), признак Х9 - указывал наличие витаминов (Х9

= 0 - невитаминизированная); Х10 - вид расфасовки (Х10 -нерасфасованная мука).

Другим примером классификатора являлся отраслевой классификатор товаров,

разработанный для учета и автоматизации процессов движения товаров в торговле. Каждый

конкретный товар описывался также 10-разрядным кодом. Семь первых разрядов описывали

высшие классификационные группировки, остальные 3 разряда (Х8 - Х10) были свободными

и рекомендовались к заполнению на базах, магазинах. Эти разряды кодировали размер

предмета одежды или обуви, изготовителя, массу и другие признаки признаки.

В 70-ые годы был создан стандарт EAN (European Article Numbering) для маркировки

товаров

народного

потребления.

Каждое

наименование

товара

однозначно

идентифицировалось как набор из 13 десятичных цифр. Первые два разряда содержали

информацию о стране происхождения товара (Х1, Х2), 5 разрядов – о фирме-производителе

10

(Х3 – Х7). Разряды Х8 – Х12 предназначались для идентификации товара. Последний 13-ый

разряд использовался как контрольный.

Коды группы ЕАN относятся к автоматически считываемым кодам. Для считывания

специально разработана система штриховой записи цифрового кода (штриховой код). Эта

система заключается в том, что в начале каждая десятичная цифра записывается

семиразрядным двоичным кодом

Хi = (1, 2,..., 7),

где числа j принимают значения 0 или 1. Графически нулю соответствует символ - пробел,

единице - штрих. Размеры штрихов стандартизированы. В результате каждой десятичной

цифре соответствует последовательность из семи графических символов - штрихов и

пробелов. Эта последовательность легко считывается, и таким образом обеспечивается

быстрая регистрация в ЛС элементов материального потока. Подробнее системы штрихового

кода рассматриваются в пособии.

Наряду с универсальными кодами в ЛС используются так называемые локальные

(местные) коды. Эти коды разрабатываются и применяются только в пределах данной ЛС

или данного предприятия.

Например, в одной из торговых фирм Санкт - Петербурга штриховой код ЕАN 13

используется следующим образом. Первые два разряда являются признаком, позволяющим

отличить локальный код от универсального. Следующие три разряда служат для кодировки

записи наименования товара в базе данных универсама. Число фиксируемых наименований

товара не должно превосходить 999 ед., остальные разряды представляют записи веса

упаковки (в граммах).

ЗАДАНИЕ № 4

Постановка задачи управления запасами.

ЭТАЛОННЫЙ ОТВЕТ

Объектом управления в теории управления запасами (inventory control) является запас

(stock). Запас - это количество материалов, товаров и других материальных объектов,

имеющихся в данной точке (например, на складе, прилавке, рабочем месте) в данный момент

времени.

Запас (уровень запасов) измеряется, как правило, в каких-либо натуральных

показателях: единицах (штуках, коробках, поддонах), весовых характеристиках (кг, т),

линейных (метры, например, проволока), единицах площади (м2), объемных (литры,

например, топливо) и др.

Запасы необходимы каждому предприятию. Они потребляются внутри предприятия и

служат для обеспечения его повседневной деятельности (сырье, офисные материалы,

топливо, горюче - смазочные вещества), включая основное производство, управление

производством и т.д.

Запасы накапливаются в точках концентрации (складах, рабочих местах и т.д).

С течением времени под влиянием спроса запасы потребляются. Обозначим i(t)

уровень запаса в данный момент времени. Здесь и далее запасы измеряются в натуральных

единицах.

Описание спроса - непростая задача.

Детерминированная модель характеризуется постоянной интенсивностью спроса.

Интенсивность спроса - это количество запасов, потребляемое в единицу времени.

Измеряется, например, в ед./сут, л/ч. Детерминированная модель предполагает линейный

характер расходования запасов с известной скоростью убывания - интенсивностью спроса.

11

Модель случайного спроса описывается, например, моделью пуассоновского

случайного потока с интенсивностью . Модель предполагает, что спрос рождается в

случайные моменты времени t1 ,..., t2, когда запрашивается ровно 1 (единица) товара.

С течением времени запасы падают до некоторого уровня R, называемого

критическим. В этот момент формируется заявка на пополнение - заказывается Q единиц

товара. Величина Q называется объемом заказа или партии.

Через определенный интервал времени L заказанное количество запасов поступает в

указанную точку концентрации (на склад) для хранения и последующего потребления.

Время между моментом подачи заявки и поступлением запаса называется сроком поставки.

ЗАДАНИЕ № 5

Базисная динамическая модель управления запасами, её параметры.

ЭТАЛОННЫЙ ОТВЕТ

Основная или базисная динамическая модель основана на следующих допущениях:

Модель является однопродуктовой, т.е. рассматриваются запасы товаров только одного

наименования.

Модель спроса - детерминированная с постоянной интенсивностью , значение

предполагается точно известным лицу, управляющему запасами.

Товары заказываются каждый раз партиями фиксированного объема Q.

Отсутствие товаров в каждый момент времени t считается недопустимым; управление

должно обеспечивать постоянное наличие товара.

Срок поставки товара L считается известной заданной величиной.

В качестве целевой функции для выбора оптимального значения параметра Q примем

суммарные затраты на поддержание запасов в логистической системе, включающие

стоимость закупаемой партии товара, затраты на хранение и перевозку. Может быть

показано, что суммарные затраты, отнесенные к единице продукции, выражаются

следующей формулой:

Kr=

U

K hQ

,

Q 2

где U – цена единицы товара на складе поставщика, руб./ед.; K – стоимость доставки товара,

руб./заказ; h – стоимость хранения единицы товара, руб./ед.сут.; – интенсивность спроса,

ед./сут. Здесь величина Q является переменной. Ее оптимальное значение находится путем

приравнивания нулю производной:

h

K2

=0

2

Q

Отсюда находим оптимальные значения:

Q*=

2К

h

;

12

Krmin=U+

2К

h

размера заказа и суммарных затрат. Заметим, что в точке оптимума затраты на поставку и

хранение равны между собой:

K hQ

Q 2

.

ЗАДАНИЕ №6

Определение точки заказа товаров и критического уровня запасов в базисной динамической модели с детерминированным спросом.

ЭТАЛОННЫЙ ОТВЕТ

Выбор точки заказа определяется значением R критического уровня запаса. Заявка на Q

единиц товара подается в момент времени t*, когда текущий уровень запасов i(t) достигнет

значения R. Запасы восстанавливаются в момент времени

T*=t*+L ,

когда пребывает заказанная партия товара. Здесь величины L - срок поставки товара.

Обозначим L величину фактического спроса на промежутке [t*, T*]. Идеальное

значение величины R равно

R= L ,

фактическому спросу за время поставки. В этом случае запасы к моменту пополнения

становятся равными нулю, и отсутствуют затраты на хранение непотребленной продукции и

потери в виде штрафа за отсутствие товара. Значение R интерпретируется как ожидаемый

планируемый спрос за время поставки товара.

Для детерминированной модели спроса с известной интенсивностью величина

критического уровня определяется по формуле:

R= L.

При случайном характере спроса его фактическое значение L в момент принятия

решения о пополнении запасов неизвестно. Поэтому при любом выборе значения R

возможны ошибки двух родов.

Если спрос окажется больше, чем предсказывалось, т.е. выполнено неравенство

L

> R,

то могут возникнуть потери вследствие неудовлетворенного спроса. Такой потерей может

быть, например, потеря прибыли ввиду не продажи товара. Если спрос оказывается

меньшим, чем предполагалось,

13

L

< R

то к моменту поступления очередной партии остаются нереализованные остатки.

Примем здесь, что потери от наличия нереализованных остатков менее существенны, чем от

неудовлетворенного спроса. Управление запасами должно обеспечить наличие товара на

весь период пополнения, отсутствие товара исключается. В этом случае примем критический

уровень, равным максимальному значению спроса за время поставки

R= max .

Более точное решение дается в вероятностных терминах. Зададимся малой величиной

=0.01 вероятности неудовлетворенного спроса. Это означает, что выполняется неравенство

P L R

или равносильное ему выражение

P L R 1 P 0.99

Последнее выражение означает, что критический уровень R находится, как корень

уравнения

F(x)=P ,

где F(x) - функция распределения спроса.

Решение данного уравнения в теории вероятностей называют Р-й квантилью. Таким

образом, чтобы исключить отсутствие запасов, критический уровень должен выбираться как

Р-я квантиль закона распределения спроса на периоде поставки. Вероятность Р должна

выбираться близкой к единице. Например, если спрос за время поставки является

нормальной случайной величиной с параметрами (m, ), критический уровень можно

определить по правилу "трех сигма"

R=m+3 .

ЗАДАНИЕ № 7

Структура и элементы логистических систем поставки товаров, основанных на дистрибьюционных центрах.

Дистрибьюционные или распределительные центры (ДЦ) являются ядром

логистической системы поставки. Логистическая система обеспечивает поставку

продовольственных товаров в пределах крупного географического региона для большой сети

торговых фирм.

Клиентами являются супермаркеты, крупные, средние и малые продовольственные

магазины, универмаги, а также малые распределительные центры, располагающие

собственной распределительной сетью.

Особенность требований клиентов в условиях насыщенного рынка товаров заключается

в максимально широкой номенклатуре товаров при относительно малых количествах по

14

каждому наименованию. Торговые фирмы стремятся минимизировать собственные

складские площади, обеспечить быструю поставку на торговые прилавки, гибко реагировать

на колебания спроса, предлагая новые товары и расширяя их ассортимент. Магазины

работают с дистрибьюционными центрами напрямую или через региональных торговых

представителей (РТП) ДЦ, за каждым из которых закрепляется своя торговая сеть. Магазины

заказывают товары торговому представителю, который передает их в ДЦ для исполнения.

15

Рис. Логистическая система поставки товаров

Исходные товары закупаются распределительным центром у оптовых поставщиков

(П1,...,Пк), их число может достигать 1000 и более. За каждым поставщиком стоит вполне

определенный производитель товаров (Пр1,...,Прк). Типичными поставщиками являются

оптовый склад консервированной овощной продукции, распределяющий продукцию

небольшого завода, или же склад рыбных консервов рыбозавода.

Как правило, оптовые поставщики работают с одним или несколькими

производителями

одной относительно узкой группы товаров. Они заинтересованы

продавать товары крупными партиями. Часто оптовые склады не в состоянии удовлетворить

потребности розничных продавцов по широкому ассортименту и поставкам малыми

количествами товаров. Поэтому возникает необходимость в промежуточном звене

товародвижения, таким звеном и являются дистрибьюционные центры. Распределительные

центры собирают мелкие заявки, укрупняют их путем суммирования по каждому

наименованию, закупают крупные партии у оптовых продавцов, организуют доставку

товаров на сортирующую линию, сортируют поступившие товары по заказам, группам

товаров и осуществляют доставку клиентам в кратчайшие сроки.

Доставка грузов по линии «Поставщик – ДЦ» осуществляется либо собственным

транспортом, либо внешней транспортно – экспедиционной фирмой (или несколькими

16

фирмами). На рис. фирма, осуществляющая перевозку от поставщиков, обозначена ТЭК1.

Развозка заказов клиентам осуществляется ТЭК2 или группой экспедиторов, или же

собственным транспортом ДЦ.

Задача логистической системы, контролируемой ДЦ, заключается в максимально

эффективной поставке товаров в широкую пространственно- распределенную (в пределах

крупного региона) сеть розничных продавцов. В понятие эффективности системы входит

удовлетворение заявок по максимально широкой номенклатуре товаров, в необходимом

количестве, в минимальные сроки, за приемлемые более низкие цены, чем у конкурентов. С

точки зрения клиентов дистрибьюционные центры являются универсальными продавцами –

поставщиками.

ЗАДАНИЕ № 8

Схема грузопотоков внутри распределительного центра. Основные операции по управлению грузопотоками.

ЭТАЛОННЫЙ ОТВЕТ

На рис. представлена схема грузопотоков внутри распределительного центра.

Центральным элементом является автоматическая линия сортировки, направляющая

грузопотоки через выходные транспортирующие ветки на комплектовочные столы. На

каждом комплектовочном столе накапливается заказ определенного клиента, который далее

направляется на отгрузочные площадки, а потом загружается в определенный автомобиль.

На рис. указан выходной фронт, состоящий из 10 параллельных веток и заканчивающийся

площадками отгрузки П1, … ,П10. Для данного случая одновременно формируется 10

заказов.

17

18

Входной поток сортирующей линии формируется на входных транспортерах, куда

он загружается загрузчиками (З1,...,З6). На рис. их шесть. Каждый загрузчик имеет свою

собственную площадку временного хранения (ПВХ), на которой накапливается груз,

предназначенный только для него. С площадок временного хранения грузопоток

направляется по линиям подачи груза своему загрузчику под загрузку на сортирующую

линию.

На площадки временного хранения груз направляется с площадок приемки груза П1,

… ,П6, формирующих зону приемки груза. В зоне приемки осуществляются разгрузка

автотранспорта, прибывающего с грузами от поставщиков, ввод информации о входном

потоке в ЭВМ и распределение грузопотока по ПВХ.

На отдельные товары заказы могут поступать в заведомо больших количествах, чем

на другие наименования. При нецелесообразном распределении их через сортирующую

линию, для их накопления предусмотрена площадка хранения не сортируемых грузов.

При наличии дальних поставщиков прямая подвозка на сортирующую линию может

оказаться нереализуемой и экономически не целесообразной. В этом случае

дистрибьюционные центры создают склады для накапливания запасов.

Планирование всех работ по исполнению заказов и управлению грузопотоком

осуществляется информационно – вычислительным центром (ИВЦ). Он связан локальной

сетью со всеми точками управления грузопотоками внутри ДЦ - терминалами зоны

приемки, загрузчиков, комплектовщиков, площадок отгрузки, а также каналами связи со

всеми внешними участниками логистической системы – терминалами поставщиков,

экспедиторов, торговых представителей, клиентов.

ЗАДАНИЕ № 9

Распределительная система сортировки авиабагажа. Элементы системы, их функции.

ЭТАЛОННЫЙ ОТВЕТ

Назначение систем подобного рода - автоматическая доставка багажа вылетающих из

данного аэропорта и транзитных авиапассажиров на рейсовые транспортеры - накопители

(РТН), где накапливается багажный поток на определенный рейс и откуда далее багаж

транспортируется под загрузку на борт самолета (рис.). Система сортировки обеспечивает

также временное хранение багажа пассажиров, прибывших ранее объявленного срока

регистрации, для чего предусмотрен накопитель временного хранения (НВХ). Кроме того,

по требованию пассажиров багаж может быть возвращен в случае, если маршрут

пассажира изменился.

Точками входа потока являются регистрационные стойки РС 1,...,РСn для

улетающих пассажиров и стойки РСТ1,..., РСТn, где регистрируется багаж транзитных

пассажиров.

В момент регистрации пассажиры проходят обычные формальности, включающие

операции взвешивания, прикрепления багажной бирки и т.д. Каждая стойка

автоматически обеспечивается в необходимом количестве багажными контейнерами (БК),

куда и укладывается багаж для последующей транспортировки. Точки входа и выхода

потока порожних багажных контейнеров указаны на рис. широкими стрелками.

Распределительная

система,

обеспечивающая подачу контейнеров под загрузку,

рассматривается далее. Багажный контейнер представляет собой обычный прямоугольный

ящик длиной 98 см, шириной 76 см, высотой 23 см. Размеры контейнера выбираются так,

чтобы вместить типовую единицу багажа максимальных размеров. Багажные контейнеры

снабжаются также дополнительными приспособлениями, обеспечивающими его

транспортировку по сортирующей линии.

На боковой стороне вдоль продольной оси БК наносится

штриховой код,

индивидуальный для каждого контейнера. При движении БК по веткам сортирующей

19

системы в точках управления потоком (рис., точки У1, ..., У5 ) происходит считывание

штрихового кода, и багажный контейнер засылается по нужному направлению.

В момент регистрации одновременно со считыванием штрихового кода (ШК) БК,

укладкой в контейнер багажа происходит ввод данных в ЭВM сортирующей системы

всех необходимых данных о i-й единице багажа

Хi = ( x1, x2, x3),

где x1 - код номера рейса; x2 - индивидуальный код пассажира (например, номер

его посадочного места); x3 - номер места багажа. Параметр x3 учитывает возможность

нескольких мест багажа у одного и того же пассажира.

Таким образом, в момент регистрации происходит элементарный "акт

идентификации", по которому в системе отождествляются все его участники - единица

багажа, порожний контейнер, его штриховой код и информация Xi о багаже.

Точками выхода потока являются рейсовые транспортеры-накопители (рис. РТН1,

..., РТНn). В этих точках багажный поток накапливается под определенный рейс.

Поступившая единица багажа снимается кладовщиком с контейнера, по бирке

контролируется правильность адресовки, осуществляется укладка в авиационные

багажные контейнеры, которые далее транспортируются к трапу самолета.

Освободившиеся контейнеры образуют входной поток для распределительной системы,

подающей их на регистрационные стойки.

В момент, когда багаж снимается с контейнера, запись информации о нем в

управляющей ЭВМ стирается. При необходимости эта информация передается в базу

данных "Загрузка рейса", кроме того, возможна запись в базу данных

"Учет

доставленных контейнеров" (по каждому рейсовому накопителю).

Другими точками выхода являются точки возврата багажа.

Точки входа и выхода потока связаны дистрибьютором, представляющим собой

сортирующую систему транспортеров, которые разделены точками ветвления и точками

суммирования потоков багажа.

Принимая входной поток багажа вылетающих и

транзитных пассажиров, (а также поток из накопителя временного хранения),

дистрибьютор доставляет багаж по нужному адресу – к рейсовым транспортерам.

Конструктивно дистрибьютор может иметь кольцевую форму, т. е. несколько точек входа

и выхода, за каждой из которых закреплено определенное число регистрационных стоек и

рейсовых накопителей.

Накопитель временного хранения (НВХ) представляет собой кольцевой

транспортер (см. рис.), предназначенный для хранения багажа пассажиров, прибывших

ранее начала регистрации. В накопителе багажные контейнеры вращаются по кругу

подобно карусели. Стрелки указывают направление вращения. Накопитель

20

21

имеет несколько точек входа (рис., две точки С1, С2) и точек выхода У1, У2. В точку С1

поступает поток вылетающих пассажиров, в точку С2 - транзитных. Точка С2 связана

транспортером с точкой У3; связывающая ветка для упрощения на рисунке не показана.

В точке У2 происходит сброс (выход) контейнеропотока в дистрибьютор, откуда

он направляется в соответствующую точку РТН. Таким образом, дистрибьютор и НВХ

связаны между собой питающими ветками (рис., линии У1С1, У2С3 ,У3С2), по которым

происходит взаимный обмен контейнеров.

Накопитель временного хранения имеет точку возврата багажа У4, связанную

транспортером с точкой выдачи багажа (на рис. эта ветка не указана). По требованию

пассажира о возврате багажа запрашиваются его признаки и определяется код багажа.

При наличии нескольких единиц багажа формируется список кодов. Эти коды

передаются в считывающее устройство точки У4, которая и направляет багаж к месту

выдачи. На рис. указана также другая точка возврата, где возвращаемый БК

перехватывается в самой нижней точке контейнеропотока, прямо перед рейсовыми

накопителями. В момент обращения пассажира одновременно приходят команды,

блокирующие возможность выхода БК на рейсовый транспортер - накопитель. С

контрольных точек У4 дается информация в точку запроса о выходе БК из сортирующей

системы. Одновременно сообщается номер стойки, где можно получить багаж.

Управление

авиапассажиров.

ЗАДАНИЕ № 10

распределительной

системой

в

системах

сортировки

багажа

ЭТАЛОННЫЙ ОТВЕТ

Управление потоком

багажа

осуществляется центральным процессором,

объединенным с сетью терминалов в локальную сеть (рис.).

Терминалами сети являются:

- регистрационные стойки;

- точки ветвления потока БК (рис., У1, У3, У5,1, …, У5,9);

- точки выхода багажа с рейсовых транспортеров-накопителей;

- точки входа (C1, C2) и выхода (У2, У4) накопителя временного хранения;

- точки возврата багажа.

Центральный процессор

распределительной системы

Точки

входа

багажа

(РС)

Точки

ветвления

потока

(Уi)

Точки

выхода

(РТН)

Точки

входа

и

выхода

(НВХ)

Терминалы

возврата

багажа

22

Рис. Структура управления материальным потоком багажа

Расписание рейсов (например, на сутки вперед) вводится в

процессор заранее. Процессор выделяет автоматически два списка:

- список рейсов, на которые объявлена регистрация пассажиров (список CP1);

- список рейсов (последующих), багаж которых принимается НВХ на временное

хранение (список CP2).

Рейсы списка CP1 закрепляются за РТН, таким образом устанавливается

соответствие

код рейса x1 номер РТН.

По истечении срока регистрации на рейс x1 происходит считывание первого рейса из

списка CP2 и замена x1 на следующий рейс. Одновременно очередь из списка CP2

сдвигается на единицу, а образовавшуюся вакансию занимает следующий рейс из

расписания.

Число рейсов списка CP1 не превосходит, а в часы пик равно числу РТН. Этот

параметр определяет пропускную способность сортирующей системы. Список CP2

определяется либо числом рейсов хранения Nхр (например, на хранение принимается

багаж пассажиров, прибывших в аэропорт за Nхр=20 рейсов ранее рейсов, на которые уже

идет регистрация), либо временем хранения Тхр. В последнем случае логика системы

такова: на временное хранение принимается багаж пассажиров прибывших за Т хр = 4 часа

до вылета самолета.

Параметры Тхр, Nхр определяют емкость НВХ. При данной логике работы

сортирующей системы багаж пассажиров, прибывших ранее Тхр , не принимается на

хранение.

Процессор содержит ряд баз данных, которые позволяют ему фиксировать в

каждый момент времени текущий контейнеропоток и управлять движением БК.

В момент регистрации осуществляется пополнение базы данных "Входной поток

багажа". Каждая запись содержит следующие параметры:

- код регистрационной стойки РСi (пункт приема багажа);

- штриховой код БК Хi;

- параметры x1, x2, x3.

Если код рейса не содержится в списках СР1, СР2, то запись не производится.

Система не дает в этом случае разрешение РС на регистрацию. В противном случае

осуществляют приемку багажа и прокладку маршрута на соответствующий РТН или НВХ.

Для прокладки маршрута в систему должна быть введена для хранения матрица

(массив) "Маршруты доставки"

М = ( Мij ).

Элементы массива Мij включают понятную компьютеру запись маршрута от i-го

пункта отправления (в данном случае регистрационные стойки) до j-го пункта назначения

(соответствующей РТН или точки входа в НВХ).

По схеме каждый маршрут описывается как последовательность точек ветвления,

в которых происходит переключение направления потока (рис.). Здесь каждая точка

двухпозиционна, т.е. поток направляется по двум направлениям - "прямо" (или "вправо")

и "в сторону" (или "влево"). Потоки "прямо" кодируются в двоичном коде, например,

цифрой "1", потоки "в сторону" - цифрой "0".

Наиболее экономичная запись маршрута содержит только перечень точек

ветвления, проходимых контейнером последовательно и помеченных цифрой "1".

23

Например, маршруты из всех регистрационных стоек на накопитель РТН1 записываются

(см. рис.) так:

М11 = (У1, У5,1);

на накопитель РТН9 следующим образом:

М19= (У1, У5,9).

Запись маршрута на НВХ не требуется. Однако для контроля маршрута доставки

до НВХ требуется база данных "Контейнеры, направляемые в НВХ". Запись штрихкода

(ШК) в эту базу данных осуществляется в момент прокладки маршрута багажа. В момент

входа БК в НВХ (точки С1, С2) запись о нем в данной базе стирается и передается в БД

"Контейнеры, хранимые в НВХ".

Для управления движением контейнеров формируются базы данных "Точка

ветвления У1",..., "Точка ветвления Уn". После записи БК в БД "Входной поток багажа"

вызывается соответствующий маршрут Мij . Процессор прокладывает электронный

маршрут путем записи штрихового кода багажа в БД соответствующих точек ветвления.

Каждая из точек ветвления связана с соответствующей БД. В момент прохождения

данного БК соответствующей точки ветвления его код считывается и сравнивается со

списком, хранящимся в базе данных. Точка ветвления отрабатывает команду согласно

своей БД, направляя контейнер "вправо" или "влево".

Одновременно с прокладкой маршрута процессор делает записи штрихового кода

контейнера в базы данных "Рейсовый транспортер-накопитель-1" и "Рейсовый

транспортер-накопитель-9".

Здесь хранятся данные о БК,

направляемых на

соответствующие РТН. Когда данный БК доставлен на РТН, багажный грузчик делает

запись о доставке (выходе багажа из системы). В момент окончания регистрации

процессор проверяет БД соответствующего РТН и только в том случае, если там нет

записей (т.е. все принятые контейнеры доставлены по адресу), разрешает передачу РТН

на сбор багажа следующего рейса.

База данных "Контейнеры, хранимые в НВХ" предназначена для учета и контроля

багажа временного хранения.

Она содержит перечень ШК всех контейнеров,

находящихся в НВХ. Записи делаются в момент прохождения БК точек входа в НВХ

(рис. точки C1, C2 ).

Базы данных "Точки выхода из НВХ на РТН" хранят штриховые коды контейнеров

на выход. На рис. такой точкой является У2. Заполнение базы данных осуществляется в

момент начала регистрации рейса,

когда происходит закрепление за РТН

соответствующего рейса из CP2.

База данных "Контейнеры, хранимые в НВХ" просматривается, выделяются

штриховые коды вводимого рейса, которые и заполняются в БД на выход. Аналогичные

операции с целью перехвата БК, засланных, но еще не дошедших до НВХ, делаются с

базой данных "Контейнеры, направляемые в НВХ".

В момент прохождения багажа через точку У2 считывается его штрихкод, который

сравнивается со списком на выход. Если ШК содержится в списке на выход, то багаж

направляется на выход, в противном случае БК остается в накопителе.

Каждая точка выхода из НВХ имеет аналогичную матрицу "Маршрутов доставки"

в РТН. Прокладка маршрута багажа из НВХ в соответствующий рейсовый накопитель

осуществляется аналогично маршрутам «РС – РТН».

Управление процессами возврата багажа из сортирующей системы осуществляется

аналогично. По запросу из терминалов "Возврат багажа" код багажа заносится в базы

данных "Точки выхода на возврат багажа". Эти базы данных контролируют пропуск

через точки ветвления У4. В этих точках выбирается запрашиваемый БК и направляется

аналогичным образом на пункт выдачи.

24

ЗАДАНИЕ №11

Оптимальное планирование кольцевых маршрутов. Задача о коммивояжере, ее

формулировка, понятие о методах решения.

ЭТАЛОННЫЙ ОТВЕТ

Формулировка задачи. Задача об оптимальном планировании кольцевых маршрутов,

называемая также задачей о коммивояжере (traveling salesman problem ), формируется следующим образом. Пусть имеется некоторый начальный пункт А0 и n пунктов назначения

А1, А2, … Аn. Задана матрица

С = (Сi,j), i, j = 0, 1, …n

стоимости перевозок из i-го пункта в j-ый. Матрица (3.1) включает как стоимости

перевозок из начального пункта А0 при i=0 в j-ый пункт Аj (1-я строка), так и стоимости

переезда из i-го в j-ый пункт. Требуется найти оптимальный кольцевой маршрут

A0 Ai1 Ai2 Ain A0

объезда из начального пункта А0 всех пунктов назначения (без пропусков и заездов

дважды в какой-либо пункт) и с возвратом в исходный пункт назначения. Здесь i1, i2, … , in

– номера 1-го, 2-го, n-го по порядку объезда пунктов назначения.

Стоимость перевозки

C C0i1 Ci1i2 Cin1in Cin 0 min

должна быть минимальной.

В логистических системах подобная задача возникает при завозе и вывозе грузов

на логистические центры.

Схема 1. (Завоз грузов на ДЦ) Начальным пунктом А0 является дистрибьюционный

центр, аэропорт, ж/д станция или морской порт. Требуется завести товар n поставщиков

из пунктов Аi за один рейс (в случае ДЦ) или завести на склад порта груз от нескольких

отправителей для отправки по назначению.

Схема 2. (Вывоз грузов) На ДЦ или в порту имеется груз для доставки n получателям. Необходимо осуществить перевозку за один рейс с последующим возвратом ТС в

пункт отправления.

Постановка задачи о коммивояжере имеет смысл только в случае, когда груз совместим для перевозки в одном транспортном средстве и выполнено условие

n

G Qi

i 1

грузовместимости. Здесь G – грузовместимость ТС, Q1, … Qn – вес (или объем)

груза для i-го пункта назначения. В том случае, когда стоимость перевозки

Ci , j C i , j

пропорциональна расстоянию i, j , С (руб/км) – стоимость 1 км пути, то решением

задачи о коммивояжере является кратчайший кольцевой маршрут объезда получателей,

имеющий минимальную длину.

При числе получателей n = 1 задача имеет единственное решение

0 1 0 ,

25

- маршрут «туда и обратно». Здесь и далее начальный пункт будет обозначаться

нулем, а пункт назначения Аi – номером i. При числе получателей n = 2 задача имеет два

решения:

0 1 2 0,

0 2 1 0.

Маршрут представляет собой треугольник с вершинами в пунктах А0, А1, А2, а его

стоимость равна периметру треугольника. Оба маршрута имеют одинаковую стоимость.

При произвольном числе получателей порядок объезда получателей представляет

собой перестановку

(i1, i2, …, in),

составленную из n элементов (1, 2, …, n). Число маршрутов равно числу перестановок

n! 1 2 3...(n 1) n

В таблице представлено общее число возможных маршрутов при различных значениях получателей. Оптимальных маршрутов в задаче о коммивояжере насчитывается,

как минимум два (оптимальный маршрут в одном направлении и обратный ему маршрут).

Для вычисления количества возможных кольцевых маршрутов может быть использована

формула Стирлинга:

n

n! 2n ( ) n

e

Таблица

Число возможных кольцевых маршрутов

Число получателей

Количество

маршрутов

10

20

30

40

3628800

2432902008176640000

2,65e+32

8,15e+47

ЗАДАНИЕ №12

Оптимальное планирование кольцевых маршрутов. Задача о коммивояжере, ее

формулировка, решение методом динамического программирования.

ЭТАЛОННЫЙ ОТВЕТ

Формулировка задачи. Задача об оптимальном планировании кольцевых маршрутов,

называемая также задачей о коммивояжере (traveling salesman problem ), формируется следующим образом. Пусть имеется некоторый начальный пункт А0 и n пунктов назначения

А1, А2, … Аn. Задана матрица

С = (Сi,j), i, j = 0, 1, …n

стоимости перевозок из i-го пункта в j-ый. Матрица (3.1) включает как стоимости

перевозок из начального пункта А0 при i=0 в j-ый пункт Аj (1-я строка), так и стоимости

переезда из i-го в j-ый пункт. Требуется найти оптимальный кольцевой маршрут

A0 Ai1 Ai2 Ain A0

26

объезда из начального пункта А0 всех пунктов назначения (без пропусков и заездов

дважды в какой-либо пункт) и с возвратом в исходный пункт назначения. Здесь i1, i2, … , in

– номера 1-го, 2-го, n-го по порядку объезда пунктов назначения.

Стоимость перевозки

C C0i1 Ci1i2 Cin1in Cin 0 min

должна быть минимальной.

Решение методом динамического программирования (ДП). Оптимальный маршрут методом ДП находится с помощью (k +1) шаговой целевой

функции (ЦФ) F k +1 (i , S k), которая определяется как кратчайшее расстояние

на (k +1)- ом шаге из узла i в нулевой узел через множество промежуточных

узлов S k вида

27

i → S k = {i1, i2, … , if =j, … , ik } → 0

Множество узлов S k является подмножеством исходного множества N =

{1, 2,…, n}, содержащего все узлы, которые предстоит объехать. Множество

S

k

является сочетанием из n элементов множества N по k элементов.

Напомним, сочетанием из n элементов по k элементов называется такой

набор, содержащий ровно k элементов, который отличается от другого сочетания, по крайней мере, одним элементом. Значения

(k +1)- шаговой

функции находятся с помощью уравнения

F k +1 (i , S k) = min {Сi,j + F k (j, S k \ j) }

(1)

jЄ S k

Здесь минимум оценивается путем перебора всех узлов j, принадлежащих

множеству S k , множество S k \ j , содержащее (k -1) элементов, обра-

зовано из множества S k вычеркиванием элемента j. Знак « \ » означающий

вычеркивание, соответствует разности множеств.

Для того чтобы воспользоваться формулой (1) нужно предварительно вычислить все k –шаговые ЦФ. В качестве начального условия вычисляются двухшаговые ЦФ (при k =1) по формуле

F 2( i, S 1) = Сi,j + Сi,0

(2)

Здесь F 2( i , S 1) – расстояние между узлами i и нулем через один промежуточный узел S 1 = {j}.

28

С помощью формулы (1) осуществляется

прокладка оптимального

маршрута. Из узла i необходимо идти в тот узел j* Є S k , при котором достигается минимум в правой части выражения (1).

Длина оптимального маршрута находится на (n+1)-ом шаге

Ζ min = F n+1 (0, N) = min {С0,j + F n (j, N \ j)},

(3)

jЄ N

как кратчайшее расстояние из узла i = 0 в нулевой узел через множество

N.

После отыскания и запоминания значений целевых функций начинается прокладка оптимального маршрута.

Алгоритм состоит из двух частей:

1. Отыскание и запоминание всего множества целевых функций от F 2(i ,

S 1) до

F

n+1(0

, N). Здесь происходит формирование сочетания S

k+1

= {i1,

i2, … , ik , ik+1 } по (k +1) элементов, запись этого сочетания, его нумерация j

и вычисление для всех i ¢ S

(не принадлежащих сочетанию S

=S

k+1

k+1)

, i = 1,2,…, n целевых функций по формуле (9.26).

k+1

2. Пошаговая прокладка с помощью целевых функций оптимального маршрута. Вычисляется значение ЦФ F n+1(

0, S n )

, означающее стоимость оп-

тимального маршрута. Одновременно находится номер узла f

торый проходит оптимальный маршрут 0→ f

min .

min

, через ко-

Далее последовательно с

помощью уравнения (1) происходит пошаговый поиск последующих узлов.

29

Формируется множество S n-1 = S n \ f min . Вычисляется значение ЦФ F n ( f

min

, S n-1 ) и направление дальнейшего движения f min

→

f min

и т.д. Процесс прекращается в момент, когда во множестве S n

1

остает-

ся последний элемент. Этот элемент и будет последним пунктом посещения,

после которого должен следовать нулевой элемент.

К задаче о коммивояжере относятся также задачи отыскания оптимальных маршрутов объезда всех узлов из заданного ненулевого узла в нулевой и

в ненулевой узлы.

ЗАДАНИЕ №13

Планирование кольцевых маршрутов с ограничениями на время движения транспортных средств. Формулировка задачи.

ЭТАЛОННЫЙ ОТВЕТ

Задача оптимального планирования в данном случае заключается в отыскании

такого маршрута объезда n пунктов назначения (ПН), при котором охватывались бы все

ПН, не один не посещался дважды, и стоимость которого была минимальной. При этом, в

отличии от задачи, сформулированной выше, необходимо учесть временные ограничения,

накладываемые на маршрут объезда продолжительностью рабочего дня. Типичной является ситуация, когда для объезда всех ПН и проведения погрузочно-разгрузочных работ

(ПРР) потребуется время большее чем продолжительность рабочего дня. Поэтому маршрут должен быть наилучшим образом разбит на несколько рейсов. Каждый рейс представляет собой участок маршрута, на котором транспортное средство объезжает несколько ПН

и возвращается в ДЦ, укладываясь по времени в продолжительность рабочего дня.

Исходными данными к этой задаче являются:

- матрица стоимости перевозок между пунктами назначения и ДЦ;

С = (Сi,j), i, j = 0, 1, …n

- матрица, затрачиваемых на перевозку временных ресурсов

T00

T

Tii

T

n0

T0n

,

Tnn

где Tij– время, затрачиваемое на перевозку между i- ым и j- ым пунктами назначения, диагональные элементы

Tii матрицы Т характеризуют время выполнения погрузоразгрузочных работ в i-ом пункте назначения, элемент T00 .полагаем равным нулю. Матрица T может быть как симметрической, так и не симметрической.

Время на перевозку может быть оценено по средней скорости V движения TC:

30

Tij

ij

,

V

где ij -расстояние между i-ым и j-ым пунктами. Оно может также вводиться в программу на основании статистических данных.

Для определения времени разгрузки (в задаче вывоза) или погрузки (в задаче завоза) могут быть использованы или статистические данные по каждому из пунктов назначения может вычисляться:

Tij Tiпрр t0 Qi tпрр ,

исходя из производительности погрузочно–разгрузочных работ или среднего времени t прр [мин/т] разгрузки одной тонны груза. Здесь Qi [т] – вес груза для i-ого получателя, t0 – время на оформление документов.

Для того, чтобы решение данной задачи существовало необходимо чтобы было

выполнено условие) грузовместимости и для каждого ПН выполнялось условие

2T0i Tiпрр Tres , i 1,2, , n ,

гарантирующего возможность доставки груза в заданное время Tres (например, 8

часов) с помощью простейшего одноточечного маршрута «туда обратно».

Решение задачи характеризуется параметрами:

- k – количество рейсов, необходимое для выполнения всего плана перевозки;

- 1 , 2 , , j , , , k - количество пунктов назначения, запланированных для

каждого рейса;

- номера получателей

0 i0j i1j i2j i fj ij j i1j j 0

включенных в j-ый рейс и порядок их объезда. В выражении (3.17) параметр i if

означает номер получателя, объезжаемого f-ым по порядку на j-ом рейсе, для каждого из рейсов; начальным и конечным пунктом назначения

i0j i1j j 0, j 1, , k

является дистрибьюционный центр.

Всю введенную нами совокупность параметров

X ( k , 1 , , k , i11 , , i11 , , i1k , , ik k )

назовем планом перевозки. Параметры плана должны удовлетворять условиям

n 1 2 k ,

k

{1, , n} U {i1j , i2j , , ij j } ,

j 1

которые означают объезд всех пунктов назначения; все числа – номера ПН должны

быть различными.

Время, затрачиваемое на перевозку j-ым рейсом равно:

j

j

Tпер

T j j ,

f 0 i f , i f 1

а время, затрачиваемое на ПРР, определяется выражением:

(1)

31

j

TПРР

j

Ti ПРР ,

(2)

j

f

f 1

Необходимо, чтобы сумма выражений (1) и (2) для каждого рейса не превосходила

величины заданного ресурса:

j

j

Tпер

TПРР

Tres , j 1, , k

Целевая функция:

k

Z ( X ) (C0i j Ci ji j Ci j

j 1

1

n , 0

1 i2

(3)

)

характеризует стоимость плана перевозки.

Необходимо найти параметры маршрута, обращающие в минимум целевую функцию (3), при указанных ограничениях.

Оптимальный план имеет простую геометрическую иллюстрацию (см. далее пример 3). Необходимо разделить на группы n точек на плоскости, соединив каждую точку

группы линией - маршрутом объезда (для данного рейса). Построенный план напоминает

k-лепестковый цветок, построенный из начала координат (ДЦ). Каждый лепесток соответствует определенному рейсу.

ЗАДАНИЕ № 14

Оптимальное планирование доставки грузов в дистрибьюционных центрах, грузовых

терминалов транспортных компаний, методы решения.

ЭТАЛОННЫЙ ОТВЕТ

Рассматриваемая задача включает доставку грузов в n пунктов назначения из одного

распределительного (дистрибьюционного) центра (ДЦ). Данная задача, именуемая также

задачей

централизованного завоза (вывоза), типична для

грузовых

терминалов

аэропортов, морских и речных портов, железнодорожных станций. Каждый пункт

назначения характеризуется параметрами:

Пi = (

где

Q

i

Q , ri ),

i

i = 1,...,n,

количество грузов, доставляемое в i-й пункт назначения, ri = (xi, yi) - координаты i-

го пункта на плоскости.

Все грузы совместимы между собой при перевозке одним транспортным средством

(ТС), их количество

т.д.).

Q

i

измеряется в одних и тех же единицах (тонны, ящики, поддоны и

Дистрибьюционный центр располагает парком из m типов транспортных средств.

Каждый тип ТС характеризуется параметрами:

G

l

- грузоподъемностью (или

32

грузовместимость), измеряемой в тех же единицах, что и количество грузов;

стоимостью перевозки груза на 1 км, руб/км.

Соотношение параметров

Q

i

и

G

l

G

l

-

таково, что для каждого из получателей

найдется по крайней мере одно ТС из парка предприятия, достаточной грузовместимости:

max {G } max {Q }.

l

i

l 1,...,m

i 1,...,n

Может оказаться, что грузовместимость одного ТС, например 1-го типа, достаточна

для перевозки всей массы грузов, т.е. выполнено условие:

n

G Q

1

i

i 1

В таком случае одним из допустимых планов является кольцевой или однорейсовый

маршрут. Оптимальное среди однорейсовых маршрутов решение (задача о коммивояжере)

может в данной задаче в зависимости от соотношения стоимости перевозки дать как

оптимальный, так и не оптимальный план.

Другой крайний случай реализуется, когда соотношение между параметрами

G

l

Q

i

и

таково, что исключается загрузка в одно ТС груза для двух и большего числа пунктов

назначения. Решение в этом случае очевидно. Оптимальный план содержит К=n рейсов маршрутов заезда в каждый из пунктов назначения с возвратом в ДЦ (т.е. туда и обратно).

В общем и основном для наших целей случае число рейсов удовлетворяет условию:

1 K n.

Введем подлежащие определению параметры плана доставки: K - количество рейсов,

j - 1,2,...,K - номер рейса,

j

- количество получателей, включаемое в план j-го рейса с

условием

1 2 ... K n, j {1,2,...,n},

l {1,2,...,m} - тип транспортного средства, закрепленного за j-м рейсом.

j

План доставки содержит разбиение множества номеров получателей {1,2,...,n} на

непересекающиеся подмножества в порядке объезда

K

j

j j

j

{ 1 ,..., n } { i , i , ... , i , ... , i } ,

1 2

f

j

j 1

33

где

i

j

f

- номер получателя объезжаемого f-м по порядку на j-ом рейсе. Для

дистрибьюционного центра отведем номер i=0 и положим, что начальной

ii

1

j

i

0

и конечной

точкой j-го рейса является ДЦ:

j

i j i j

0,

0 1

j

j 1 ,..., K .

Всю введенную нами совокупность параметров плана доставки обозначим вектором

( K , ,..., , l ,..., l ,..., j ,...).

1

K 1

k

f

Длина маршрута j-го рейса определяется выражением

1

K

j

j

r [ i f 1 , i f ],

f 1

где

r[i

j

j

, i ] - расстояние между последовательно объезжаемыми получателями.

f 1 f

Для каждого рейса должно быть выполнено условие

грузовместимости:

j

Q j Gl .

j

f 1 i f

Суммарная стоимость плана доставки грузов определяется функцией

1

j

K

j

j

( X ) Cl

r [ i f 1 , i f ].

j 1 j f 1

(1)

Задача заключается в определении оптимального плана X, минимизирующего

значения функции (1) при указанных ограничениях.

34

Точное решение методом динамического программирования. Введем множество S k =

{i1, i2, … , il =f , … , ik } , составленное из k произвольно выбранных узлов, узел i, лежащий вне этого множества и матрицу расстояний

R ( i , j ),

i, j {0,1,..., n},

полагая начало координат связанным с исходным пунктом. Будем рассматривать два

типа маршрутов:

i≠0→Sk →0,

проложенных из узла i через множество S

i=0→Sk →0,

k

в конечный нулевой узел. Количество та-

ких маршрутов k!. Введем соответственно два типа целевых функций: F k + 1 ( i, l, j, S k ) –

стоимость (длину) кратчайшего маршрута, при условии, что из узла i будет выходить ТС

l-того типа, имеющее свободный ресурс грузовместимости j = 0,1,2,… и F k + 1 (0 , S k ) –

стоимость (длину) кратчайшего маршрута без фиксации определенного типа грузовика и

свободного ресурса грузовместимости ТС. Функция F k + 1 (0 , S k ) при условии, что множество S

k

охватывает все множество узлов, представляет собой стоимость искомого оп-

тимального маршрута. Эти функции удовлетворяют уравнениям:

Fk+1(i, l, j, Sk) = min {Cl ρif + Fk ( f, l, j – Qf, Sk\f ); Cl ρio + Fk (0, Sk)},

(2)

Fk+1 ( 0, Sk ) = min { Cl ρof + Fk ( f , l , Gl – Qf , Sk \ f ) }.

(3)

где минимум вычисляется по-разному. В формуле (2) минимум отыскивается только

по узлам. Просматривается два типа переходов из узла i– продолжение рейса через f-ый

узел множества S

k

и возможность возврата в исходный нулевой узел. Среди этих воз-

можностей выбирается оптимальный кратчайший маршрут. В формуле (3) минимум вычисляется по двум типам переменных – типу l = 1,2, …, m транспортного средства, посылаемого из нулевого узла, и (при выбранном типе l) – по номеру f узла множества S

Множество S

множества S k

k

k

.

\ f, означает множество, содержащее (k -1) элементов, образованное из

вычеркиванием элемента f. По этим формулам осуществляется прокладка

35

оптимального маршрута. Согласно выражению (2) из узла i необходимо идти в тот узел j*

Є S k или j* = 0, при котором достигается минимум в правой части выражения. Формула

(3) позволяет определить также оптимальный тип ТС, посылаемого из нулевого пункта.

Алгоритм метода ДП подобно алгоритму задачи коммивояжера состоит из двух

частей:

1. Прямой ход. Здесь происходит формирование сочетания S

k

по k элементов, за-

пись этого сочетания, его кодирование и вычисление для всех i ¢ S k , i = 0,1,2,…, n целевых функций по формулам (2), (3). После отыскания и запоминания значений целевых

функций начинается прокладка оптимального маршрута.

Обратный ход. Осуществляется, подобно тому, как это делалось в задаче коммивояжера,

пошаговая прокладка с помощью целевых функций оптимального маршрута. Отличие заключается в том, что при прокладке из нулевого узла определяется не только следующий

узел, который является первым пунктом посещения рейса, но и оптимальный тип транспортного средства, выполняющего формируемый рейс.

ЗАДАНИЕ № 15

Структура логистической системы завода по сборке легковых автомоб илей.

ЭТАЛОННЫЙ ОТВЕТ

В основной производственный отдел входят 3 цеха: цех сборки кузова, где осуществляется сварка кузова из поставляемых элементов, цех окраски и главный сборочный

конвейер, на котором осуществляется сборка автомобилей. Отдел технического контроля

занимается проверкой готовой продукции с точки зрения потребителя. Отдел материального планирования и логистики (Material Planning & Logistics) разбит на множество подотделов. В первую очередь на подотделы, занимающиеся внешней и внутренней логистикой.

Внешней логистикой занимается подотдел управления поставками (Supply Chain

Manager), который обеспечивает своевременный приход комплектующих на завод. Под-

36

отдел ведёт непосредственно работу с экспедиторской фирмой, которая обеспечивает перевозки на российском плече.

Поставки большинства комплектующих обеспечивают четыре дистрибьюционных

центра (ДЦ), расположенных в Западной Европе. Эти ДЦ обеспечивают поставки для всех

сборочных заводов, расположенных в Европе. Один из ДЦ является одновременно сборочным заводом компании. Он производит не только автомобили, но и многие комплектующие к ним, в том числе завод штампует металл для кузовов, поступающий на данный

завод. Другие ДЦ - самостоятельные предприятия. Они заключают договора со многими

заводами-производителями узлов для сборочных заводов компании, осуществляют закупки комплектующих, завозят их на собственные склады, осуществляют сборки заказов сборочных заводов, отгрузки в их адреса, организацию доставки.

Все ДЦ подключены к внутренней электронной системе управления материальными потоками (СУМП), предоставляющие данные о том, какие детали нужны на 6 месяцев.

Система автоматически рассчитывает заказы поставщикам – дистрибьюционным центрам

с требуемыми объемами и наименованиями. Параметры заказа определяются, исходя из

учета запаса на складе завода, суточного производства автомобилей, времени года, времени доставки.

Внутренняя логистика обеспечивается:

– подотделом внутреннего перемещения, который занимается организацией и

учетом завоза контейнеров на заводской склад, подвозкой контейнеров на цеховые

приёмные разгрузочные площадки, распаковкой деталей;

– подотделом материального контроля (Material Control), который занимается приемкой, пересчетом поступающих деталей, выявлением бракованных деталей и занесением

данных о браке в СУМП, взаимодействуя с заводским таможенным постом для учета поступлений и уничтожения бракованных деталей;

–

подотделом логистического планирования (Planning Logistics), который

37

непосредственно контролируют поступление деталей на сборочную линию в необходимый момент времени.

Подотдел «Таможня» ведёт работу с таможенным постом, расположенным на территории завода и с брокерской фирмой, снабжая их всей необходимой информацией по

грузу. Основу деятельности завода составляют таможенные режимы, применяемые для

оформления грузов:

- режим «Свободный склад» обеспечивает без пошлинное поступление комплектующих без уплаты НДС. Завод здесь несет расходы только за таможенное оформление.

- режим «Режим уничтожения» применяется для декларирования бракованных

деталей, которые поступают на завод в режиме «Свободный склад», но потом переоформляются. Подотдел материального контроля выявляет бракованные детали и заносит их в

СУМП.

- режим «Выпуск товаров для свободного обращения» применяется для готовой продукции – автомобилей, продаваемых на внутреннем рынке.

ЗАДАНИЕ №16

Структ ура материального потока завода по сборке легковых автом обилей, понятие о системе планирования и управления поставками (Material Requirements

Planning – MRP).

ЭТАЛОННЫЙ ОТВЕТ

Ниже описывается один из вариантов построения системы MRP. Примем, что движение материального потока на территории завода осуществляется по схеме:

контейнерная площадка цеховые склады производственный участок.

На контейнерную площадку комплектующие прибывают из ДЦ, здесь они временно

хранятся в контейнерах до их отправки в цеховые склады, откуда они поступают на производство. Общего склада хранения, выполняющего роль заводского межцехового дис-

38

трибьютора, нет. Дистрибьюционные центры, планируя загрузку контейнеров с комплектующими, должны группировать узлы таким образом, чтобы они предназначались только

в определённый цех, исключая, по возможности, межцеховые перевозки.

Примем, что на заводе имеется страховой склад (СХ) с минимальным объёмом запасов. Функции этого склада – пополнение цеховых запасов, ошибочно недопоставленных

ДЦ-рами узлов, и замена брака. Такого типа ошибки в поставках выявляются в момент

приёмки на цеховом приёмном терминале. В этот момент из цеха через заводскую СУМП

подаётся заявка на СХ на пополнение запасов. Страховой склад, получив заявку, одновременно с её исполнением подает заказ ДЦ-ру через СУМП на пополнение страховых запасов. Эту заявку ДЦ должен выполнить, догрузив контейнер с очередной плановой заявкой

головного офиса.

Описание входного производственного материального потока.

Множество выпускаемых моделей автомобилей описывается 3-мя параметрами:

цвет, тип кузова и комплектация.

Цвет имеет пять уровней градации. Тип кузова выпускается в 3ёх модификациях:

хетчбэк пятидверный; седан четырёхдверный и универсал(вагон) пятидверный.

Комплектация делится на 4 уровня: Base, Low, Middle, Hi. Base – стандартная комплектация, предполагает собой самый дешевый вариант оснастки автомобиля. Все по минимуму,

т.е. двигатель 1,6i / 8v, решетка радиатора черного цвета, стальные колесные диски и шины к ним, одна подушка безопасности для водителя, передняя независимая подвеска, два

передних ремня с пиротехническими натяжителями, инерционный прерыватель подачи

топлива в экстренных случаях,ABS. Все остальные детали встречаются во всех Российских автомобилях.

Low – не намного отличается от стандартной комплектации. Главное отличие: это

установка более мощного двигателя и кондиционера. Middle – среднее между Low и Hi.

39

Добавляется ко всему выше перечисленному: пассажирская подушка безопасности, независимая подруливающая подвеска, электростеклоподьемники.

Hi – самый высокий уровень комплектации «Люкс». В него входит весь комплект

опций: электропакет, подогрев сидений, наружных зеркал и их электромеханический привод, климатконтроль, низкопрофильные шины, самый мощный двигатель из представленных 2,0i / 16v, полная гармоничность цвета и молдингов, встроенная музыкальная система

и др.

Для сборки изделия и определения полного комплекта необходимых заводу узлов

достаточно задания параметров

( Тип кузовi , Тип комплектj ),

каждый из которых представляет собой список комплектующих элементов:

Список элементов «Кузовi»,

Список элементов «Комплектj».

Для выдачи заданий поставщикам, распределения комплектующих по контейнерам

и прямой доставки в цех необходимо для каждого элемента списка указать ДЦпоставщика и номера цеха завода (или номер приемной площадки), на склад которого

данный элемент должен быть доставлен.

Списки элементов «Кузовi». Кузов состоит из металлических несъёмных элементов,

свариваемых между собой в кузовном цехе; съёмных металлических элементов (капот,

крышка багажника, двери); стеклянных и пластмассовых элементов. В табл. приведен

пример списка элементов «Кузовi ». Такие списки вводятся для каждого типа кузова, выпускаемого заводом. Элементы кузова поставляются соответствующим ДЦ в комплектах,

состоящих из нескольких деталей. Каждый комплект, как и составляющие его элементы,

кодируется внутренним кодом СУМП. В табл. 1 условно код комплекта принят равным

порядковому его номеру в перечне списка комплекта.

40

Таблица 1

№ Код

комплекта

1 1

Поставщик

ДЦ № 1

2

2

ДЦ № 1

3

3

ДЦ № 1

4

4

ДЦ № 2

5

5

ДЦ № 2

6

6

ДЦ № 3

7

7

ДЦ № 3

Содержание

Элементы

каркаса

Комплект

дверей

Комплект

хромированных

деталей

Комплект

стекол

кузова

Комплект

стёкол дверей

Навесные

пластмассовые

элементы

Комплектация дверей

Перечень

Место

назначения

Крыша, днище,

Кузов…, стойки

ной цех №1

Металлические

Цех

каркасы передних, окраски

задних дверей, багаж№2

ника

Ручки, молдинги

Сборочный цех

№3

Ветровое стекло,

Сбозаднее, боковые стёкла

рочный цех

№3

Стёкла 4-ёх двеСборей, багажника

рочный цех

№3

Бамперы, спойлеЦех

ры

окраски

№2

Пластмассовые

Сбоэлементы, замки, стек- рочный цех

лоподъемники

№3

Списки элементов «Комплектj». Перечень комплектующих узлов приведён в табл.

Общая структура материального потока отражена в таблице 2

Таблица 2

№

Тип узла

1

Кузов

2

Двигатель

3

Коробка передач

4

Главная передача

41

5

Рама

6

Передняя ось

7

Задняя ось

8

Рулевое управление

9

Колеса

10

Двери

11

Тормозная система

12

Сиденья

13

Электрооборудование

14

Дополнительные узлы

15

Кондиционер

16

Прочие узлы

- 20

и соответствующей ей матрице

a11

a12

A ai1

ai 2

a20,1 a20,2

...

a1 j

aij

a20, j

a1,180

a

i ,180

a20,180

Элемент aij матрицы характеризует код (модификацию) узла Уi, используемого для сборки модификации автомобиля Mj. Строка матрицы А содер-

42

жит записи всех модификаций данного узла Уi, используемых для сборки

ГСК. Столбец содержит запись всех конкретных сборочных единиц, необходимых для сборки данной модификации Mj базовой модели автомобиля.

В данном случае матрица имеет четыре столбца. Содержание строки определяет все

модификации узлов, используемых на заводе при сборке всех комплектаций автомобиля.

Если содержание строки постоянно, то данный узел используется для сборки автомобилей

всех комплектаций. Содержание столбца содержит весь список комплектующих узлов,

необходимых заводу для сборки автомобиля данной комплектации.

Это матрица должна быть дополнена двумя типами данных. Первый тип описывает

распределение элементов по поставляющим их распределительным центрам. В самом

простом случае, если все модификации узла поставляются одним и тем же поставщиком,