Н.В. Акулич Технология машиностроения

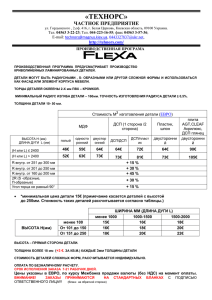

advertisement