Литье (формовка) бетона в резиновые формы

advertisement

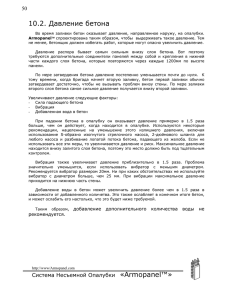

Литье (формовка) бетона в резиновые Полиуретановые формы изготовление искусственного камня, облицовочной плитки, малых архитектурных форм. Использование жидких ПУ резин серии СИЛАГЕРМ 6000 для формовки и литья бетона имеет много преимуществ: Многократность использования форм Формы из жидких резин на основе полиуретанов превосходно работают на истирание, в отличие от силиконовых или жестких форм изготовленных из большинства термопластичных пластмасс. Жидкие ПУ резины поставляются в широком диапазоне твёрдостей, что даёт возможность идеально подобрать материал форм именно для вашего приложения. Эластичные формы из жидких ПУ резин можно изготавливать не только с использованием специального оборудования, но и без него, в том числе дома, в гараже, и даже непосредственно на стройплощадке под открытым небом. У вас всегда есть выбор технологии по которой вы будете изготавливать эластичные формы: методом свободной заливки эталонного прототипа или намазыванием на него жидкой резины, используя обыкновенную малярную кисточку. Общий краткий обзор. Что бы добиться успеха в создании форм из жидких резин пригодных для формовки и литья бетона, применяющихся при производстве искусственного природного камня, облицовочной плитки и др. малых архитектурных форм, вы должны, прежде всего, подготовить вашу эталонную модель - прототип к нанесению формовочной резины. В первую очередь это устранение пор в материале прототипа, если таковые имеются, путём нанесения специального состава, и последующего нанесения разделительной смазки. После проведения подготовительных операций, смешайте компоненты формовочной резины и нанесите на модель. При намазывании кисточкой вам не обойтись без последующего формирования поддерживающей оболочки, это может быть обычный гипс или облегченный пластик, после того как последний слой резины вашей оболочковой эластичной формы полимеризуется. После полной полимеризации формы, снимите её с модели. Перед литьём бетона в форму используйте разделительную смазку для последующего лёгкого извлечения готовой отливки(обычный мыльный состав- при необходимости) Смешайте и залейте бетон в подготовленную форму, предварительно добавив в него краситель, если это необходимо. Иногда, специальные красители наносят на поверхность формы, а не добавляют его в бетон. Этот метод часто применяется при изготовление искусственного камня для максимального копирования расцветки природного камня, с которого "снималась" форма. Дождитесь полного затвердевания бетонной отливки и извлеките её из формы. Если вы всё сделали правильно, у вас будет точная копия вашего оригинала, и вы можете многократно проводить литьё в вашу резиновую форму. Прежде чем вы начнёте - приобретите необходимые материалы 1. Выберете формовочную резину с необходимой твердостью по Шору А Ниже вы найдёте перечень марок специально предназначенных для литья бетона. Решите, каким методом вы будете изготавливать форму - свободной заливкой или намазыванием малярной кисточкой. 2. Выберете разделительную смазку или изготовьте её сами. Мы предлагаем восковую смазку в аэрозоле Вс-М. Но её легко приготовить самому используя воск и уайт-спирит. Процесс изготовления эластичной формы для литья бетона Шаг 1. Покройте вашу модель составом для заполнения пор в материале модели. Если ваша модель является пористой (бетон, камень, древесина) или сделанной из водных или серных глин, то все поры в ней должны быть закрыты. Существуют различные порозаполняющие составы на основе щелака, различных вакс и вазелинов с минеральными добавками. Шаг 2. Покройте вашу модель разделительным восковым составом. Для облегчения снятия готовой формы с модели - прототипа, примените восковую смазку Вс-М после того, как порозаполняющий состав высохнет. Напылите тонким слоем, без подтёков и разводов состав по всей поверхности модели и окружающим вспомогательным формам. Подождите несколько минут и нанесите второй слой состава. Позвольте покрытию высохнуть примерно в течение 15 минут перед началом работы с жидкой резиной. Шаг 3. Используйте жидкую резину для создания формы Смешайте и залейте или намажьте выбранную вами формовочную резину на подготовленную модель, строго придерживаясь методики описанной в технической документации(инструкции) на применённую вами формовочную резину. Если вы изготавливаете оболочковую эластичную форму методом намазывания, то после наложения последнего слоя формовочной резины, необходимо позволить получившейся оболочки полностью полимеризоваться в течение суток, не снимая её с модели, а затем нанести на её поверхность предназначенных для формирования поддерживающих жестких оболочек материал: или жесткий ППУ, или гипсовый бинт, или алебастр и т.п. Шаг 4. Снятие формы Т.к. все полиуретаны холодной вулканизации имею полный цикл полимеризации (полный набор своих физико-механических свойств) 5 суток, то рекомендуем снимать форму с модели не ранее 5 суток. Если же такой возможности нет, то через 24 часа аккуратно отделите полученную форму от модели – прототипа, положите на ровную поверхность и дайте «дойти» форме итого 5 суток. ВАЖНО! На вид форма будет уже готова через 6-8 часов, но т.к. процессы полимеризации (химические процессы) идут на протяжении 5 суток, то если вы снимите на вид уже полностью готовую форму и положите её неровно или к примеру свернёте трубочкой для экономии места и отложите на 5 суток, то по прошествии этого времени эта трубочка так и останется трубочкой, в итоге форма так и застынет! Поэтому не спешите, качество готовой формы и долговечность её работы напрямую зависят от правильного процесса изготовления формы. Ускорить процесс отверждения можно если через 24 часа холодного отверждения (при комнатной температуре), прогреть форму при температуре +650С в течении суток. (нагревайте постепенно и равномерно всю форму и не увеличивайте температуру выше + 650С, в противном случае форму может повести и нарушится вся геометрия формы) Шаг 5. Перед формовкой бетона примените разделительный состав для облегчения извлечения готовой отливки из формы. Бетон, камень, цемент являются абразивными материалами. Поэтому любой материал соприкасающийся с ними подвергается интенсивному износу. И хотя для работы с бетоном созданы специальные жидкие резины, интенсивно противостоящие износу, применение разделительного состава значительно увеличит ресурс работы ваших эластичных форм для литья бетона. Непосредственно перед формовкой бетона разделительный состав должен быть равномерно нанесён на всю поверхность формы. Заливка бетона должна быть проведена сразу после нанесения разделительного слоя до того, как он успеет высохнуть. В качестве разделителя мы советуем мыльный раствор (фери в растворителе) Шаг 6. Залейте бетон Приготовьте бетонную смесь и залейте её в собранную и укреплённую форму. По мере необходимости примените вибрацию для удаления из смеси воздушных пузырей. Дождитесь, когда бетон затвердеет. Шаг 7. Раскройте форму и извлеките из неё готовую отливку. ИНСТРУКЦИЯ Силагерм серии 6000 Процесс использования: Компаунды серии Силагерм 6000 подходят для всех основных видов формования: открытой заливки монолитной формы, обмазки и заливки под кожух. 1. Модель и оснастка (опалубка) предварительно обрабатывается антиадгезивом для избежания залипания материала и высушивается на воздухе не менее 20 минут. В качестве разделителя мы рекомендуем смазки на восковой основе. В нашем ассортименте есть восковая антиадгезионная смазка в аэрозоли Вс-М. 2. Заливки производят при температуре компонентов и помещения не ниже +200С. Если материал находился при температуре ниже + 200С и даже при минусовой температуре, настоятельно рекомендуем перед использованием занести материал в теплое помещение, желательно + 22-240С и выдержать при этой температуре не менее суток. 3. Каждый из компонентов тщательно перемешивают в таре поставки, отстаивают в течении 10 минут. ВАЖНО!!! Просим обратить Ваше внимание на этот пункт, т.к. при хранении допускается расслоение компонентов и, чтобы избежать неприятных ситуаций в виде неотвержденных или полуотвержденных липких форм, тщательно перемешайте каждый из компонентов в течении 5-7 минут перед их смешением.) 4. Затем компоненты А и В смешиваются в соотношении указанным в таблице в зависимости от марки в чистой сухой по весу, вручную либо миксером, в течение 1-2 минут. Смесь переливается во вторую чистую сухую емкость и ещё раз перемешивается 15-20 секунд. Это необходимо для того, чтобы уйти от непромесов. Если нет возможности перелить в другую емкость, то необходимо тщательно перемешивать, поднимая смесь со дна и снимая со стенок. Целесообразно после смешения дать 2-3 минуты на выход захваченных пузырьков воздуха или отвакуумировать материал. ОБРАТИТЕ ВНИМАНИЕ!!! После смешивания компонентов происходит постепенное нарастание вязкости компаунда до гелеобразного состояния. Время, в течение которого смесь остаётся текучая, меньше жизнеспособности компаунда. Время смешивания компонентов и использование компаунда Силагерм 90,95 необходимо сократить, так как потеря текучести композиции при определенных условиях может составить менее 5 минут. ОТВЕРЖДЕНИЕ. Отверждение формы до съёма в течение указанного в таблице времени происходит при комнатной температуре (+200 С). Не рекомендуется проводить отверждение при температуре ниже +180 С. Рекомендации: ВАЖНО! Жидкие полиуретаны чувствительны к влажности и будут абсорбировать влагу из воздуха, поэтому работайте с материалом только в помещениях с пониженной влажностью. Время жизни неиспользованного продукта резко уменьшается после открытия упаковки, поэтому оставшиеся компоненты должны быть использованы как можно быстрее. Инструменты и контейнеры для смешивания должны быть чистыми и сделаны из металла, стекла или пластика. Хранение: Материалы должны храниться при комнатной температуре (+202З0 С) в помещении с небольшой влажностью. Безопасность: Компонент A раздражает глаза и кожу. Избегайте продолжительного или повторяющегося контакта с кожей. Если это произошло, промойте глаза водой в течение 15 минут и немедленно обратитесь за медицинской помощью. При попадании компонента на кожу смойте теплой водой с мылом. Компонент В является преполимером. При обращении с компонентом В следуйте мерам предосторожности при работе с изоцианатами: наденьте защитные очки, резиновые перчатки, одежду с длинными рукавами, чтобы минимизировать риск контакта с кожей. При попадании компонента на кожу смойте теплой водой с мылом. Пары, которые могут быть значительными если полимер нагревается или распыляется, вызывают повреждение лёгких и излишнюю возбудимость. Используйте компонент только при хорошей вентиляции помещения. Контакт с кожей и глазами вызывает тяжёлое раздражение. Промойте глаза водой в течение 15 минут и немедленно обратитесь за медицинской помощью. ТАБЛИЦА ХАРАКТЕРИСТИК: Марка Тв ердость по Шору A Соотнош. (по в есу) Время жизни при 20С, мин. Время отв ерж.,* час Вязкость Удлинение Предел основ ной Плотность при прочности Усадка, % пасты. По г/см 3 разрыв е, на разрыв , менее в язкозиме % МПа тру ВЗ-246 Ненаполненные формовочные полиуретаны Силагерм 35±5 50-90 24-36 1,03±0,03 40-140 сек 600-1200 3,0-5,0 6030 Силагерм 45±5 40-80 24-36 1,03±0,03 40-140 сек 600-1000 4,0-6,0 6040 1А/1В Силагерм 55±5 40-80 24-36 1,04±0,04 70-150 сек 600-1000 6,0-8,0 6050 П Силагерм 150-300 60±5 30-60 24-36 1,04±0,04 600-1000 7,0-10,0 6060 П сек 0,2 Силагерм 200-350 70±5 10-25 12-24 1,04±0,04 550-750 8,0-12,0 6070 П сек Силагерм 300-400 80±5 10-25 6-12 1,04±0,04 350-500 10,0-12,5 6080 сек 1А/2В Силагерм 400-600 90-92 5-15 2-6 1,04±0,02 250-400 13,0-15,0 6090 сек Силагерм 400-600 95-98 5-15 2-6 1,04±0,02 250-400 13,0-15,0 6095 сек Указанные значения показателей получены на отв акуумиров анных образцах после 5 дн. при комнатной температуре(20°C) и в лажности 55% *Временем отв ерждения мы подразумев аем в ремя через которое материал можно снимать с формы. Полный набор св оих св ойств формы изготов ленные из полиуретанов серии Силагерм 6000 набирают в течении 120 часов (5 суток) и только через это в ремя мы рекомендуем форму использов ать по назначению.