нормативные требования к прочности и

advertisement

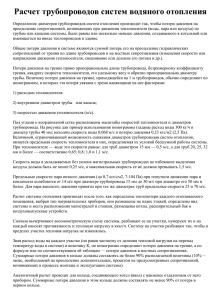

НОРМАТИВНЫЕ ТРЕБОВАНИЯ К ПРОЧНОСТИ И НАДЁЖНОСТИ ЭЛЕМЕНТОВ РУ ВВЭР И ВОПРОСЫ БЕЗОПАСНОСТИ В.П.Семишкин, С.Б.Рыжов, В.А.Мохов, В.А.Пиминов ОАО ОКБ «ГИДРОПРЕСС», Подольск, Россия Для атомной электростанции (АЭС), как техногенно опасного объекта, обеспечение безопасности является приоритетной задачей. Безопасность (ядерная и радиационная) [1] является качественной характеристикой АЭС, определяющей ограничение радиационного воздействия на персонал, население и окружающую среду установленными пределами во всех проектных режимах эксплуатации. Для обоснования безопасности вводятся критерии безопасности [1], которые по-существу имеют качественный характер [1] и содержат набор рекомендаций для проектировщиков, изготовителей и эксплуатационников. Безопасность АЭС достигается также «соблюдением требований федеральных норм и правил в области использования атомной энергии и других нормативных документов» [1]. При изложении основных критериев и принципов обеспечения безопасности в [1] применяются термины из теории надёжности: работоспособность физических барьеров, надёжность систем (элементов), важных для безопасности, единичный отказ и уровень надёжности. Работоспособность третьего барьера безопасности (в нормальных условиях эксплуатации), т.е. контура теплоносителя, означает, что он выполняет свои функции, установленные в нормативной и в конструкторской документации. О сохранении в аварии целостности барьеров безопасности речи не идёт, поскольку нарушение целостности одного из барьеров безопасности, т.е. фактическое его разрушение, предполагает, что обеспечение безопасности переходит на другой уровень. По отношению к оборудованию и трубопроводам контура теплоносителя реактора (как к физическому барьеру - третьему барьеру безопасности на пути распространения ионизирующего излучения и радиоактивных веществ в окружающую среду) формулируется требование выдерживать без разрушений статические и динамические нагрузки и температурные воздействии при всех учитываемых исходных событиях. Под контуром теплоносителя реактора (первым контуром) в [1] понимается контур вместе с системой компенсации давления, предназначенный для циркуляции теплоносителя через активную зону в установленных проектом режимах и условиях эксплуатации [1]. Для АЭС с реакторами типа ВВЭР используется также понятие «главный циркуляционный контур». К первому контуру обычно не относятся трубопроводы вспомогательных систем, находящиеся под давлением того же теплоносителя, например, трубопроводы подпитки и продувки. Исходное же событие, по определению [1], рассматривается как единичный отказ, приводящий к нарушению нормальной эксплуатации, что может вызвать нарушение пределов и/или условий безопасной эксплуатации, а это означает, что при дальнейшем развитии процесса возможна аварийная ситуация. На основании уточнения в [1], что в число исходных событий не входят разрывы корпусов оборудования и сосудов, можно сделать предположение о допустимости разрушения трубопроводов в качестве исходных событий, что может считаться противоречащим требованиям к контуру теплоносителя. Применяемый же в [1] термин «разрушение» в технике имеет широкий смысл. В частности, в механике деформируемого твёрдого тела (МДТТ) под разрушением понимается макроскопическое нарушение сплошности материала, что может означать образование и развитие пор, трещин и др., образование сквозной трещины в стенке, разделение конструкции на части и т.д. В ОПБ [1] установлены также требования к конструкции активной зоны. Основное – это исключение превышения установленных пределов безопасной эксплуатации повреждения твэлов, что с точки зрения деформирования и прочности конструкции предполагает допустимость в отдельных случаях как чрезмерного деформирования, так и локальных разрушений. В ПБЯ [2] к контуру теплоносителя реакторной установки (РУ) (первому контуру) выдвигается требование по обоснованию надёжности эксплуатации его элементов и систем. Исходя из определения [3, 4], что надёжность - это «свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения…», для оборудования и трубопроводов, входящих в контур теплоносителя, необходимо эти функции определить. По определению прекращение одной из функций называется отказом. В теории надёжности отказ рассматривают как случайное событие, а надёжность как вероятностную характеристику системы. Наиболее удобной мерой надёжности является вероятность безотказной работы системы. Элементы и системы первого контура с точки зрения рассмотрения надёжности можно разделить на две неравноценные группы. К первой наиболее преобладающей относятся устройства управления и контроля, а также арматура. Показатели надёжности первой группы устанавливаются при поставке и во многом имеют ресурсное экспериментальное обоснование. Ко второй группе, в меньшей степени определяющей надёжность РУ, относятся оборудование и трубопроводы, т.е. корпус реактора и крышка, патрубки верхнего блока, корпуса ГЦН, САОЗ и КД, коллектора и теплообменные трубки ПГ, а также трубопроводы: ГЦТ, САОЗ, соединительный и впрыска КД. Перечисленные конструкции по ОПБ [1] не должны разрушаться, т.е. не должна нарушаться целостность третьего барьера безопасности, что и является предписанными функциями в определении показателей надёжности. Далее в [2] требуется, чтобы обеспечивалась прочность корпуса реактора при нормальной эксплуатации (НЭ), при нарушении нормальной эксплуатации (ННЭ) и при проектных авариях (ПА) в течение всего срока эксплуатации. Если вернуться к ОПБ [1], то можно увидеть, что наряду с требованием к корпусу выдерживать нагрузки без разрушения, устанавливается предельное значение для вероятности разрушения корпуса величиной 1,010-7 на реактор в год. Последнее требование можно отнести к показателю надёжности. В то же время требование по обеспечению прочности необходимо уточнить в смысле терминологии. В МДТТ под прочностью понимается способность материала сопротивляться разрушению, а также необратимому изменению формы (пластической деформации) при действии внешних нагрузок. В широком же смысле слова под нарушением прочности понимается достижение такого состояния, когда нарушается конструктивная функция изделия, когда оно становится непригодным для эксплуатации. Часто под нарушением прочности понимается лишь разделение тела на части [5]. В то же время, образование сквозной трещины, например, в корпусе также является нарушением прочности, т.е. разрушением. В нормативном документе [6] утверждается, что конструкции оборудования и трубопроводов должны удовлетворять требованиям собственно «Правил» [6] и «Норм прочности» [7], а также должны обеспечиваться работоспособность, надёжность и безопасность их эксплуатации в течение срока службы. В соответствии с [3] работоспособность или работоспособное состояние есть такое состояние объекта, «при котором значения всех параметров, характеризующих заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации», т.е. эти термины из теории надёжности. Определить же требование [6] о безопасности эксплуатации затруднительно без ссылок на [1, 2] и дополнительных разъяснений. Наиболее конкретное изложение вопросов прочности и проводимых для этого термомеханических расчётов дают «Нормы прочности» [7], хотя в них отсутствует какое-либо упоминание о безопасности и надёжности. Нормы [7] применяются к оборудованию и трубопроводам АЭС и распространяются на объекты, проектирование, изготовление, монтаж и эксплуатация которых производится в соответствии с Правилами [6]. Т.о., за пределами нормативных расчётов остаются все конструкции внутри реактора, арматура, а также опоры и подвески оборудования и трубопроводов. В этом видятся причины для раздельных подходов к расчётам на прочность элементов, относящихся и не относящихся к границе контура теплоносителя. Исторически сложилось, что за последние 30 лет наблюдается тенденция увеличения полноты и глубины прочностного обоснования конструкций (элементов) РУ ВВЭР-1000. С одной стороны, на этот процесс повлияли аварии на TMI и Чернобыльской АЭС, последствием которых явились разработки более обширных по требованиям нормативных документов, а с другой стороны, сказалось бурное развитие вычислительной техники и сопутствующее этому развитие численных методов решения задач МДТТ, например, МКЭ и разработка вычислительных программ [8]. Наряду с появлением новых нормативных и руководящих документов были разработаны требования к отчётам по обоснованию безопасности, в которых прочностные вопросы были сформулированы в более конкретном виде. В целом же необходимо констатировать тот факт, что вопросы прочности элементов АЭС играют важнейшую роль в обосновании безопасности и лицензировании. При этом в нормативной литературе имеет место недостаточно чёткое изложение требований к термомеханическим анализам и отсутствие пояснений к применяемой терминологии. Опыт проведения всевозможных термомеханических анализов (расчётов) и на этой основе выполнения оценок прочности показывает, что отсутствует системное рассмотрение требований нормативных документов к расчётам прочности и надёжности с точки зрения обеспечения безопасности и с учётом опыта обоснования РУ ВВЭР-1000, как наиболее распространённой АЭС в современной России. Начальным шагом по упорядочиванию требований к безопасности и прочности РУ является разработка иерархической схемы выполняемых расчётов и дополнительных анализов. Для обсуждения предлагается схема, показанная на рисунке, которая является уточнением и развитием схемы, приведенной в [8]. В соответствии с рисунком термомеханические расчёты оборудования и трубопроводов в соответствии с нормативными документами [1 - 4] можно условно разделить на нормативные расчёты прочности, специальные прочностные расчёты, расчёты надёжности, расчётноэкспериментальное обоснование плотности разъёмных соединений и построение системы расчёта остаточного ресурса. Нормативные расчёты прочности выполняются строго в соответствии с Нормами прочности [7]. На основе анализа условий эксплуатации конструкций РУ и опыта проведения расчётов в [7] сформулированы возможные механизмы повреждения материала и предельные состояния этих конструкций. Термин повреждение здесь не является одним из понятий надёжности, где под повреждением понимается событие, заключающееся в нарушении исправности состояния объекта при сохранении работоспособного состояния. В теории надёжности повреждение может быть существенным и являться причиной нарушения работоспособности (отказа) и несущественным, при котором работоспособность изделия сохраняется. В МДТТ [5] повреждение рассматривается как процесс накопления повреждённости, характеризуемой некоторым параметром состояния. В материале имеются или появляются в процессе эксплуатации субмикроскопические трещины, которые растут и, в конечном счёте, сливаются в макроскопические трещины, которые могут привести к видимому разрушению. Кинетика изменения параметра состояния как раз используется в механике рассеянного разрушения применительно к усталостному разрушению. Для элементов РУ ВВЭР-1000, в котором отсутствует ползучесть, в [7] принимаются следующие предельные состояния: статическое разрушение (потеря несущей способности по сечению сосуда или трубопровода); хрупкое разрушение, связанное или несвязанное с радиационным повреждением; циклическое повреждение, приводящее к образованию макротрещины и сопровождаемое в некоторых случаях коррозионным воздействием; повреждения при смятии в местах контакта деталей, что обычно присущее разъёмным соединениям. Основные виды термомеханических анализов применительно к ВВЭР-1000 Обоснование плотности разъёмных соединений Безопасность Специальные прочностные расчёты Определение нагрузок Статическая прочность Определение нагрузок Расчёты прочности ВКУ, активной зоны и опор Расчёты надёжности Нормативные расчёты прочности Нормативные расчёты прочности Усталость СХР Специальные прочностные расчёты ВАР ТПР Расчёты остаточного ресурса Свойства и характеристики материалов и сред Устойчивость Свойства и характеристики материалов и сред Расчёты разрывов трубопроводов Термомеханические расчёты в ЗПА Расчёты условий теплообмена Теплогидравлические расчёты Определение нагрузок Расчёты температурных полей Расчёты внешних динамических воздействий Определение механических нагрузок В некоторых довольно редких случаях рассматривается также потеря устойчивости. Расчёты на прочность должны выполняться для всех расчётных нагрузок, в том числе для их сочетаний [9]. Расчёты на прочность выполняются также для всех расчётных режимов, которые в проектной документации разделяются на режимы НЭ, ННЭ и ПА. В [6, 7] используются понятия аварийные ситуации, как частный случай более расширенного понятия ПА. Данное в [6] пояснение, что «аварийная ситуация» распространяется только на оборудование и трубопроводы не имеет достаточных оснований. Учёт режимов ПА в анализах циклической прочности, как доминирующего механизма повреждения для элементов РУ, в сочетании с режимами НЭ и ННЭ можно трактовать с точки зрения безопасности. Во-первых, РУ спроектирована на весь спектр аварийных режимов и, следовательно, за весь срок службы должна выдерживать повторение нагрузок, характерных для протекания аварий. Во-вторых, при протекании аварийного режима, который может быть связан, например, с течью из первого контура, т.е. с нарушением требований ОПБ, не допускается вторичных разрывов трубопроводов или разрушений сосудов оборудования, которые являются дополнительными отказами, приводящими к запроектной аварии. В то же время, поверочный расчёт на прочность при циклическом нагружении в соответствии с [7] выполняется с целью исключения появления макротрещин в условной расчётной точке. Исчерпание несущей способности в расчётной точке по механизму усталости не означает факта разрушения и в настоящее время дискутируется вопрос о развитии трещины до предельных размеров, что подразумевает возможность дополнительного циклического нагружения для конструкции. Значение аварийных режимов для накопленной циклической повреждаемости элементов РУ неодинаково как для различных элементов РУ, так и для расчётных точек в пределах самих элементов. Незначительный вклад ПА на фоне общей низкой повреждаемости имеет место для корпуса реактора и особенно для парогенератора. Показательным с точки зрения уровня циклической повреждаемости является компенсатор давления (КД) АЭС-2006. При учитываемом в расчёте усталости количестве режимов для НЭ – 19620 и для ННЭ – 471 количество учитываемых аварийных режимов равно 42, т.е. несопоставимо меньшее количество. При этом для двух характерных расчётных точек основного патрубка впрыска теплоносителя вклад аварийных режимов в суммарную усталостную повреждаемость, равную 0,26 и 0,57 соответственно, составляет 35% и 44%. Отсюда следует, что РУ ВВЭР-1000 имеет запас не только с точки зрения усталостной прочности, но по безопасности. Допускаемые амплитуды напряжений при расчёте на усталостную прочность определяются исходя из экспериментальных характеристик циклической прочности с введением запасов прочности по долговечности и напряжениям. Результатом расчёта на прочность при циклическом нагружении является допускаемое число повторений эксплуатационных режимов и ресурса или допускаемые тепловые и механические нагрузки для заданного числа повторений эксплуатационных режимов и ресурса эксплуатации [7]. Используемые здесь термины ресурс и долговечность также относятся к надёжности. Так, долговечность по определению [3] - это свойство объекта сохранять работоспособное состояние до наступления предельного состояния. Долговечность характеризуется: по наработке - техническим ресурсом, по календарному плану – сроком службы. Пересчитывая количество режимов на единицу времени можно связать режимы с ресурсом. За пределами действующих нормативных документов (в настоящее время разрабатываются нормы расчёта опорных конструкций) находятся специальные прочностные расчёты для ВКУ, активной зоны, опор и др. В этих конструкциях могут дополнительно реализовываться механизмы повреждения, связанные с высокочастотной усталостью при вибрации, потерей устойчивости, накоплением больших пластических деформаций и разрушением по сечению различного вида стержней. Все эти расчёты на прочность объединяет тот факт, что они напрямую не связаны с целостностью контура теплоносителя. Деформирование или разрушение этих конструкций может определять дополнительные нагрузки или краевые условия при расчёте напряжений в сосудах и трубопроводах РУ. Стартом для вероятностных анализов разрушения (ВАР) для элементов контура теплоносителя можно считать требование к предельному значению вероятности разрушения корпуса реактора. В нормативных документах [1, 2] не обозначены расчёты ВАР, как самостоятельные анализы. Если отнести ВАР к области вероятностных анализов безопасности (ВАБ), то становится очевидным практическое значение этих расчётов. Главное - это определение узких мест проекта и совершенствование регламента проверок и ремонтов оборудования и трубопроводов. Дополнительно можно рассмотреть возможность использования ВАР для оценки вероятности исходных событий, связанных с разрушениями, приводящими к течам. Расчёты ВАР основываются на концепции, что в оборудовании и трубопроводах имеются дефекты в виде трещин, имеющие как технологическую природу, причём такие дефекты могут быть не выявлены при изготовлении в соответствии с ПК, так и дефекты, образовавшиеся в результате накопления повреждений, например, при циклическом нагружении. Путём введения гипотезы о статистическом распределении такого рода дефектов проводится вероятностный анализ роста трещин вплоть до критического состояния. Результаты такого рода вероятностной оценки имеют значительную неопределённость, но допустимую в рамках ВАБа. С другой стороны, из-за высокой неопределённости ВАР, как часть ВАБа, не может быть использован в качестве источника для нормативного регулирования. В нормативных документах [1, 2] отсутствуют указания на применение концепции ТПР, за исключением требования к обнаружению местонахождения и величины течи теплоносителя. Исключение разрывов по поперечному сечению трубопровода позволяет предотвратить эффекты биения концов трубопровода, реактивные и активные силы от истекающей струи на трубопроводы, оборудование и строительные конструкции, а также эффекты повышения давления на стеновые блоки. Применение ТПР основывается на руководстве [10], в соответствие с требованиями которого материал трубопровода должен быть достаточно вязким, должны быть определены условия, при которых возможна течь, но не полное разрушение трубопровода и должно обеспечиваться безусловное выявление течи имеющимися в наличии системами контроля задолго до того, как трещина, через которую реализуется течь, достигнет предельных размеров. Расчётные термомеханические анализы в рамках ТПР основаны на применении линейной и нелинейной механики разрушения, т.е. области МДТТ, в настоящее время находящейся в стадии развития. Особенно это касается механизмов подрастания трещины на основе известных зависимостей Пэриса и трактовки экспериментальных результатов, что порождает значительные неопределённости, преодоление которых в настоящее время возможно лишь с помощью усиления консервативности. В рамках проекта ВВЭР-1000 ТПР применяется для главных циркуляционных трубопроводов Ду 850, для соединительного трубопровода системы компенсации объёма Ду 350 и трубопроводов пассивной части САОЗ Ду 300, т.е. для трубопроводов большого диаметра. Процедуры ТПР построены от обратного. Вначале определяется с запасом 10 размер трещины, для которой с гарантией может быть зафиксирована утечка теплоносителя, а затем с этой трещиной сравнивается критическая трещина. Запас по длине трещины должен быть не менее 2. При этом ранее должно быть показано, что рассматриваемые трубопроводы удовлетворяют критериям сопротивления хрупкому разрушению (СХР) и циклической прочности в соответствии с «Нормами прочности» [7]. Если добавить сюда высокие требования к качеству изготовления и монтажа и к контролю за состоянием материала в процессе эксплуатации, вероятность поперечного разрыва трубопроводов большого диаметра должна быть достаточно низкой, хотя она и не определяется при реализации ТПР. Трубопроводы первого контура, к которым не применима концепция ТПР, должны быть оборудованы устройствами контроля и предотвращения недопустимых перемещений при воздействии на них реактивных усилий, возникающих при разрывах [2]. При разрушении трубопроводов могут образовываться летящие предметы, что представляет угрозу для безопасности АЭС внутри контейнмента. Принимается очень консервативное условие определения мест разрыва трубопроводов. Постулируется, что разрыв трубопровода происходит в сечении, в котором имеется точка с повреждаемостью более 0,1, а сквозная трещина образуется, если накопленное усталостное повреждение превышает 0,5. Расчёты динамики разорвавшихся трубопроводов имеют большую неопределённость и выполняются со значительной консервативностью, что ведёт к удорожанию проектных решений по защите от динамических воздействий такого рода. В [1] установлено требование к отчёту обоснования безопасности (ООБ), который должен содержать данные о показателях надёжности систем нормальной эксплуатации, важных для безопасности, и их элементов, отнесённых к классам безопасности 1 и 2, а также систем и элементов безопасности. При этом анализ надёжности должен проводиться с учётом отказов по общей причине и ошибок персонала. В [2] по отношению к элементам и системам первого контура также требуется обоснование надёжности их эксплуатации. Установление функций назначения систем и элементов РУ, как было сказано выше, ведёт к тому, что значение показателей надёжности для оборудования и трубопроводов РУ с точки зрения их целостности обычно составляют некоторую часть суммарного показателя. В практике анализа надёжности систем и элементов РУ ВВЭР-1000 обычно применяется подход, основанный на опыте эксплуатации и в отдельных случаях, например, для привода СУЗ, с учётом стендовых испытаний. При наличии движущихся деталей и сложной кинематической схеме СУЗ вероятность потеря герметичности (отказа) в результате разрыва чехла, шпилек или потере герметичности в области прокладок (потери герметичности узлов уплотнения) является теоретически малой и не превышает 10-6. Показательным является также анализ надёжности ГЦНА. При средней вероятности безотказной работы 0,89, интенсивность отказов корпусных деталей является теоретической величиной (около 10-6), основанной на том, что накопленное усталостное повреждение корпусных деталей не превышает значение 0,5. Поскольку накопленный опыт отказов для оборудования и трубопроводов весьма и весьма ограничен, в последнее время развивается подход, основанный на концепции, что в оборудовании и трубопроводах имеются дефекты в виде трещин, имеющие технологическую природу [8]. Такие дефекты могут быть не выявлены при изготовлении в соответствии с ПК. Во всяком случае, существует вероятность обнаружения дефектов. Предлагается определять вероятность разрушения на основе статистического разброса данных по дефектности, механическим свойствам, характеристикам трещиностойкости и т.д. Принятие концепции наличия технологических дефектов в оборудовании предполагает, что известен механизм распространения (роста или кинетики) дефекта в виде трещины и известны предельные размеры дефектов и их допускаемые значения после введения коэффициентов запаса. Традиционно используется уравнение Пэриса. Также предполагается, что должен существовать контроль, может быть даже аналитический, за развитием разрушения в процессе эксплуатации. Интенсивность отказа, как один из показателей надёжности, определяется по вероятности разрушения. Расчёты вероятности разрушения для отдельных областей корпуса реактора ниже 10-8, а суммарная вероятность разрушения корпуса не превышает 10-7, что удовлетворяет требованиям [1]. Дополнительно также получено, что вероятность разрушения всех сосудов РУ ВВЭР-1000, включая коллектор пара ПГ, не превышает 10-7. В то же время вероятности разрушения сосудов и трубопроводов с образованием течей различного эквивалентного диаметра могут быть меньше 10-7, что является исходной информацией для анализов безопасности. Как в ОПБ [1], так и в ПБЯ [2] требуется обеспечение ядерной безопасности при эксплуатации. Для этого эксплуатирующая организация обеспечивает разработку (на основе проектно-конструкторской документации) технологического регламента безопасной эксплуатации блока АЭС, одним из пунктов которого является разработка инструкций по проведению проверок и испытаний. Важной составляющей безопасной эксплуатации является применение системы контроля остаточного ресурса (САКОР). Основная задача этой системы – фиксирование накопления повреждаемости по механизму усталости по фактической реализации режимов эксплуатации. Остаточный ресурс определяется в результате решения нетривиальной задачи по определению сочетания режимов, допустимых к реализации, не приводящих к превышению усталостной повреждаемости в наиболее нагруженных (контрольных) точках оборудования 1. В расширенном трактовании системы САКОР рассматриваются механизмы роста трещин при циклическом нагружении. В случае обнаружения при эксплуатационном контроле дефекта, размеры которого превышают приемочные критерии для данного вида контроля (другими словами – превышают допускаемые размеры), данный дефект должен быть отремонтирован, или, в случае невозможности (нецелесообразности) ремонта, дефектный элемент должен быть заменен. На практике в качестве приемочных критериев контроля в процессе эксплуатации применяются допускаемые размеры дефектов, приведенные в [11], которые являются весьма консервативными, поскольку изначально предназначены для использования на стадии изготовления оборудования. Однако имеется возможность пропустить в дальнейшую эксплуатацию элемент конструкции с дефектом (без его замены или ремонта), если можно доказать, что дефект не нарушает прочность элемента. В этом случае необходимо выполнить расчетное обоснование допустимости обнаруженного дефекта на основе [12, 13]. Решение о пропуске в дальнейшую эксплуатацию элемента конструкции с дефектом обычно обуславливается проведением дополнительного (более частого, чем обычно) неразрушающего контроля этого элемента с целью мониторинга возможного роста дефекта при эксплуатации. Анализ циклического подрастания схематизированной трещины выполняется с использованием хорошо известного соотношения Пэриса. При этом в необходимых случаях учитывается коррозионное влияние среды на скорость циклического роста трещины [13]. Анализ допустимости дефекта выполняется путем проверки критериев стабильности схематизирующей его трещины с учетом ее циклического подрастания к моменту времени, для которого проводится анализ (обычно это или конец проектного срока службы, или момент времени следующего контроля). Критерии стабильности установлены в [13] для хрупкого или квазихрупкого разрушения, а также для предельных пластических состояний. В первом случае анализ проводится методами линейной механики разрушения. Во втором случае, характерном для элементов конструкций, выполненных из сталей аустенитного класса, используются упрощенные зависимости для пластической стабильности сечения с дефектом, либо перемычки между дефектом и противоположной поверхностью элемента конструкции, полученные методами нелинейной механики разрушения [13, 14]. Критерии стабильности трещины, схематизирующей дефект, должны проверяться для всего спектра проектных режимов работы, включая аварийные ситуации и сейсмические воздействия. По результатам проведенного выше анализа требований нормативных документов к термомеханическим расчётам оборудования и трубопроводам РУ можно придти к заключению, что в нормативных документах по безопасности верхнего уровня [1, 2] необходимо уточнить ряд формулировок, связанных с прочностью и надёжностью. Также необходимо привести разъяснения по используемой терминологии, например, дать в разделе «основные термины и определения» пояснения, что есть жизненный цикл АС, консервативный подход к анализу НЭ и ННЭ, разрыв корпусов оборудования и сосудов, надёжность и уровень надёжности, показатели надёжности. Необходимо более чётко разграничить термомеханические расчёты, обосновывающие целостность контура теплоносителя, и расчёты для анализа надёжности и безопасности, и, как следствие, нормативные требования к расчётам и критериям. При разработке документов свода правил и руководств (СпиР) необходимо провести неформальное разграничение между нормируемыми и ненормируемыми элементами контура теплоносителя или РУ, что должно уменьшить объём обязательного расчётного обоснования и снизить критериальные требования к ненормируемым расчётам. Несмотря на краткость изложения вопросов нормативных требований и вытекающих из этих требований расчётов на прочность, можно сделать заключение о полноценности обоснования безопасности РУ ВВЭР-1000 в части термомеханических анализов. Можно отметить достаточную консервативность, в некоторой части избыточную, требований к расчётам на прочность и надёжность. Список литературы 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. Общие положения обеспечения безопасности атомных станций, ОПБ-88/97, ПНАЭ Г-01-011-97, Москва, 1997. Правила ядерной безопасности реакторных установок атомных станций (ПБЯ). НП-082-07. Москва, 2007. Надежность в технике. Основные понятия. Термины и определения. ГОСТ 27.002-89. Надежность атомных станций и их оборудования. Общие положения и номенклатура показателей. ГОСТ 26291-84. Работнов Ю.Н. Механика деформируемого твердого тела. – М.: Наука, 1979. Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок, ПНАЭ Г-8-89, 1989. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок, ПНАЭ Г-7-002-86, 1986. Шарый Н.В., Семишкин В.П., Пиминов В.А., Драгунов Ю.Г. Прочность основного оборудования и трубопроводов реакторных установок ВВЭР. – М.: ИздАТ, 2004. Нормы проектирования сейсмостойких атомных станций, НП-031-01, Москва, 2001. Руководство по применению концепции течь перед разрушением к трубопроводам АЭУ. Р-ТПР-01-99, РД 95 10547-99, Москва, 1999. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения (ПНАЭ Г-7-009-89). Сварные соединения и наплавки. Правила контроля (ПНАЭ Г-010-89) /Госатомэнергонадзор СССР. – М.: Энергоатомиздат, 1991. Правила составления расчетных схем и определение параметров нагруженности элементов конструкций с выявленными дефектами. Методические рекомендации МР 125-02-95. НПО ЦНИИТМАШ. Москва, 1995. Методика определения допускаемых дефектов в металле оборудования и трубопроводов во время эксплуатации АЭС, М-02-91, Москва, 1991.