Каталитический реактор для переработки осадков сточных вод и

advertisement

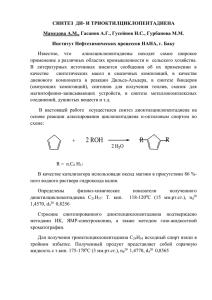

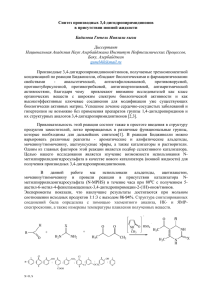

РОССИЙСКАЯ ФЕДЕРАЦИЯ (19)RU (11)2496579 (13)C1 (51) МПК B01J37/10 (2006.01) F23C10/01 (2006.01) F23C13/08 (2006.01) ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ, ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Статус: по данным на 19.05.2014 - действует Пошлина: (21), (22) Заявка: 2012144308/04, 18.10.2012 (24) Дата начала отсчета срока действия патента: 18.10.2012 Приоритет(ы): (22) Дата подачи заявки: 18.10.2012 (45) Опубликовано: 27.10.2013 (56) Список документов, цитированных в отчете о поиске: SU 1666862 A1, 30.07.1991. SU 1756331 A1, 23.08.1992. RU 2418843 C2, 20.05.2011. WO 1991012464 A1, 22.08.1991. US 5910290 A1, 08.06.1999. WO 1995034379 A1, 21.12.1995. (72) Автор(ы): Симонов Александр Дмитриевич (RU), Дубинин Юрий Владимирович (RU), Языков Николай Алексеевич (RU), Яковлев Вадим Анатольевич (RU), Федоров Игорь Анатольевич (RU), Пармон Валентин Николаевич (RU) (73) Патентообладатель(и): Федеральное государственное бюджетное учреждение науки Институт катализа им. Г.К. Борескова Сибирского отделения Российской академии наук (RU) Адрес для переписки: 630090, г.Новосибирск, пр. Академика Лаврентьева, 5, Институт катализа им. Г.К. Борескова, патентный отдел, Т.Д. Юдиной (54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ТОПЛИВ В ПСЕВДООЖИЖЕННОМ СЛОЕ (57) Реферат: Изобретение относится к катализаторам. Описан способ приготовления катализатора сжигания топлива в псевдоожиженном слое на основе мартеновского шлака, в котором гранулы мартеновского шлака подвергают обработке парами воды при температуре максимального выделения водорода с последующим нанесением на поверхность шлака компонентов катализатора полного окисления, содержащих оксиды переходных металлов или их смеси. Описан способ каталитического сжигания топлива в псевдоожиженном слое дисперсных частиц инертного материала и катализатора при одновременном поддержании температуры 300-800°C в присутствии катализатора, приготовленного указанным выше способом. Технический результат - увеличение активности и прочности катализатора. 2 н.п. ф-лы, 7 пр. Изобретение относится к теплоэнергетике и может быть использовано при сжигании топлива для нагрева рабочих тел, где сжигание различных топлив происходит в псевдоожиженном слое. Известен способ сжигания топлив для нагрева рабочей среды путем подачи воздуха с a=1.0-1.1 через газораспределительную решетку в псевдоожиженный слой дисперсного катализатора полного окисления органических веществ с одновременным введением в последний топлива (SU 826798, F23C 10/00, 30.05.1983). Температура в слое поддерживается постоянной в интервале 300-800°C за счет изменения расхода рабочей среды. Недостатком известного способа является значительное истирание катализатора использовании в псевдоожиженном слое. Для уменьшения расхода катализатора приготовлении используют упрочненные носители на основе оксида алюминия со многостадийной технологией приготовления, например (RU 2080293, C01F 7/02, 27.05.1997), степень истирания и расход дорогостоящего и дефицитного катализатора остаются высокими. при его при его сложной при этом Известен также способ сжигания топлив (RU 2057988, F23C 11/02, 10.04.96) путем подачи воздуха с a=1.0-1.1 через газораспределительную решетку в псевдоожиженный слой дисперсного катализатора полного окисления органических веществ с одновременным введением в последний топлива и поддерживания постоянной температуры в интервале 300-800°C за счет изменения расхода рабочей среды, отличающийся тем, что псевдоожиженный слой дополнительно включает частицы инертного теплоносителя в количестве 75-80%. Недостатками известного способа являются относительно высокий расход инертного теплоносителя и катализатора за счет их истирания, а также необходимость использования дорогостоящего катализатора полного окисления веществ. Наиболее близок по технической сущности способ каталитического сжигания топлива (SU 1666862, F23C 10/00, 30.07.1991) путем подачи последнего и воздуха в псевдоожиженный слой твердого промежуточного теплоносителя, состоящего из смеси гранул равного размера катализатора и мартеновского шлака, при одновременном поддержании температуры 300-800°C. Недостатком известного способа является низкая каталитическая активность мартеновского шлака и высокий износ катализатора, который по своей прочности к истиранию уступает мартеновскому шлаку. Поэтому при эксплуатации в первую очередь истирается катализатор и каталитическая активность слоя быстро уменьшается. Известен также способ приготовления катализатора на основе мартеновского шлака (SU 1756331, C10J 3/46, 23.08.1992) для окислительной газификации твердого топлива путем нанесения на поверхность гранул шлака ацетата железа в количестве 0,5-8,0% в расчете на металлическое железо. По способу гранулы мартеновского шлака смешивают с 2% раствором ацетата железа с последующим упариванием из смеси воды. Недостаток способа - при практически полном отсутствии внутренней поверхности мартеновского шлака, удельная поверхность которого не превышает 0,1 м 2 /г, весь ацетат железа находится на внешней поверхности гранул, а образующийся активный компонент катализатора при эксплуатации в псевдоожиженном слое быстро отслаивается и удаляется из состава катализатора, что приводит к снижению его активности. Задача, решаемая настоящим изобретением, катализатора на основе мартеновского шлака, катализаторам полного окисления веществ с мартеновского шлака, а также разработке способа катализатора. состоит в разработке способа приготовления не уступающего по своей активности известным сохранением высокой прочности к истиранию сжигания топлив с использованием приготовленного Задача решается использованием катализатора полного окисления веществ на основе мартеновского шлака, предварительно обработанного парами воды при температуре максимального выделения водорода с последующим нанесением на поверхность шлака компонентов катализатора полного окисления веществ, содержащих оксиды переходных металлов или их смеси. Задача также решается способом каталитического сжигания топлива в псевдоожиженном слое дисперсных частиц инертного материала и катализатора с одновременным поддержанием температуры 300-800°C при использовании катализатора окисления на основе мартеновского шлака, обработанного парами воды. Сущность изобретения иллюстрируется следующими примерами: Пример 1 Гранулы дробленого мартеновского шлака обрабатывают при температуре 700°C парами воды до прекращения интенсивного выделения водорода. Затем гранулы охлаждают, пропитывают водным раствором бихромата меди, высушивают и прокаливают при температуре 700°С. Пример 2 (прототип) Гранулы дробленого мартеновского шлака диаметром 1-2 мм смешивают с 10% раствором бихромата меди. Затем раствор при перемешивании упаривают до полного удаления воды, а гранулы прокаливают при 700°C. Содержание активного компонента на поверхности гранул в пересчете на хромит меди CuCr2 O4 3%. Пример 3 (аналог) В реактор диаметром 80 мм загружают 2,5 л алюмо-магний-медь хромового катализатора ИК-12-73 (ТУ 6-68-102-89) с диаметром гранул 1-2 мм. Под газораспределительную решетку подают воздух для псевдоожижения и окисления в количестве 20 м3/ч. Внешним электроподогревателем нагревают слой катализатора до 300-400°C. Затем шнековым дозатором подают в слой бурый уголь ИршаБородинского месторождения в количестве 10 кг/ч, а электроподогреватель отключают. В верхней части слоя расположен теплообменник змеевикового типа, охлаждаемый холодной водой. Температуру в слое регулируют количеством воды, подаваемой на охлаждение в теплообменник, и поддерживают на уровне 750°C. Псевдоожиженный слой организован проволочными решетками со стороной ячейки, равной 10 мм, и расстоянием между решетками 10 мм (4 решетки) и решетками со стороной ячейки 25 мм и расстоянием между решетками 25 мм (10 решеток). Температуру парогазовой смеси и твердых продуктов на выходе из слоя поддерживают 200°C за счет охлаждения на поверхности теплообменника в верхней части слоя. На выходе из реактора образующиеся зольные остатки отделяют от дымовых газов в циклоне. Дымовые газы анализируют на содержание токсичных примесей. Активность катализатора определялась по количеству метана CH4 и CO в отходящих дымовых газах. Содержание CH4 в отходящих газах менее 0,01%. Содержание CO в отходящих газах менее 0,03%. Степень истирания катализатора составляет 0,4% в сутки. Пример 4 (аналог) Аналогичен примеру 3. В реактор загружают смесь алюмо-магний-медь хромового катализатора ИК-1273 (ТУ 6-68-102-89) с диаметром гранул 1-2 мм и кварцевый песок с диаметром гранул 1-2 мм в соотношении 1/6 (содержание катализатора в смеси 16,7%). Содержание CO и CH4 в отходящих газах менее 0,01%. Степень истирания катализатора составляет 0,3% в сутки. Пример 5 (прототип) Аналогичен примерам 3-4. В реактор загружают смесь алюмо-магний-медь хромового катализатора ИК12-73 (ТУ 6-68-102-89) с диаметром гранул 1-2 мм и мартеновский шлак с диаметром гранул 1-2 мм в соотношении 1/6. Содержание CO и CH4 в отходящих газах менее 0,01%. Степень истирания катализатора составляет 0,5% в сутки. Пример 6 Аналогичен примерам 3-5. В реактор загружают смесь катализатора с диаметром 1-2 мм, приготовленного по п.1 и кварцевый песок с диаметром гранул 1-2 мм в соотношении 1/6. Содержание CO и CH4 в отходящих газах менее 0,01%. Степень истирания катализатора составляет 0,1% в сутки. После работы катализатора в течение 120 ч содержание CO и CH4 в отходящих газах менее 0,01% Пример 7 Аналогичен примерам 3-6. В реактор загружают смесь катализатора с диаметром 1-2 мм, приготовленного по п.2, и кварцевый песок с диаметром гранул 1-2 мм в соотношении 1/6. Содержание CO и CH4 в отходящих газах менее 0,01%. После работы в течение 20 ч содержание CO в отходящих газах увеличивается до 0,2%, а содержание CH 4 до 0,1%. Приведенные примеры показывают, что катализатор окисления, приготовленный на основе мартеновского шлака, обработанного парами воды, по активности не уступает известному катализатору окисления ИК-12-73. При этом более чем в 3 раза превышает известный катализатор по своей прочности к истиранию. Формула изобретения 1. Способ приготовления катализатора сжигания топлива в псевдоожиженном слое на основе мартеновского шлака, отличающийся тем, что гранулы мартеновского шлака подвергают обработке парами воды при температуре максимального выделения водорода с последующим нанесением на поверхность шлака компонентов катализатора полного окисления, содержащих оксиды переходных металлов или их смеси. 2. Способ каталитического сжигания топлива в псевдоожиженном слое дисперсных частиц инертного материала и катализатора при одновременном поддержании температуры 300-800°C, отличающийся тем, что при каталитическом сжигании топлив в псевдоожиженном слое используют катализатор, приготовленный по п.1.