Лекции ТМ раздел "

advertisement

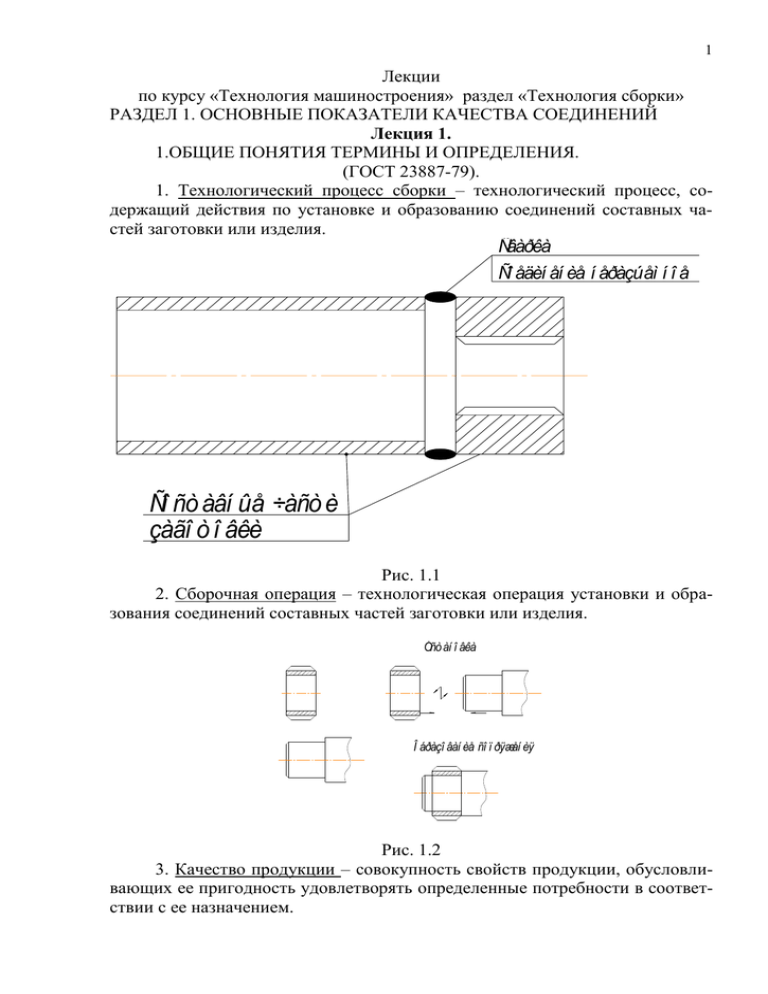

1 Лекции по курсу «Технология машиностроения» раздел «Технология сборки» РАЗДЕЛ 1. ОСНОВНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА СОЕДИНЕНИЙ Лекция 1. 1.ОБЩИЕ ПОНЯТИЯ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ. (ГОСТ 23887-79). 1. Технологический процесс сборки – технологический процесс, содержащий действия по установке и образованию соединений составных частей заготовки или изделия. Ñâàðêà Ñî åäèí åí èå í åðàçú åì í î å Ñî ñò àâí ûå ÷àñò è çàãî ò î âêè Рис. 1.1 2. Сборочная операция – технологическая операция установки и образования соединений составных частей заготовки или изделия. Óñò àí î âêà Î áðàçî âàí èå ñî ï ðÿæåí èÿ Рис. 1.2 3. Качество продукции – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. 2 4. Качество технологического процесса сборки – совокупность свойств технологического процесса сборки, обусловливающих его пригодность обеспечивать требуемое качество изделий и выполнение программы их выпуска без повышения установленных затрат. Öèëèí äð Ï î ðø åí ü Рис. 1.3 5. Точность сборки изделия – свойство процесса сборки изделия обеспечивающее соответствие значений параметров изделия заданных в конструкторской документации. 3 6. Технологичность изделия в сборке – совокупность свойств изделия, определяющих его приспособленность к технологической подготовке сборочного производства и сборке, и характеризуемых отношением затрат труда, средств, материалов и времени на их выполнение к значениям соответствующих показателей изделий аналогов, определяемых в условиях производства. 7. Этап сборки изделия – законченная часть технологического процесса сборки изделия или его составных частей выделяемая в соответствии со схемой сборки. Äåò àëè 2 1 3 Óçëû Äåò àëè 4 1 í Èçäåëèå Ï î ä. Âàë Ï î ä.óçåë Øàéáà Ãàéêà 1 ý ò àï 2 ý ò àï Рис. 1.6. 8. Схема установки при сборке – графическое изображение при помощи условных обозначений определяющих положение базовых частей и соединяемых с ними составных частей изделия и установки этих составных частей при сборке. Zø Zê Zâ Øï î í î ÷í ûé ï àç Õ1 Õ Õ2 Рис. 1.7. 4 9. Сопряжение при сборке – относительное положение составных частей изделия при сборке, характеризуемое соприкосновением их поверхностей и (или) зазором между ними, заданными в конструкторской документации. Øï î í êà (ñî ï ðÿãàåì àÿ äåò àëü) Çàçî ð Âàë (ñî ï ðÿãàåì àÿ äåò àëü) Рис. 1.8. 10. Сопрягаемая деталь – одна из деталей, имеющая сопряжение с другими деталями. 11. Сопрягаемая поверхность – поверхность детали образующая сопряжение при сборке. 12. Соединение при сборке – сопряжение при сборке составных частей изделия, определяемое (заданными в конструкторской документации) их относительным положением и типом связи между ними, лишающие эти части определенного числа степеней свободы . Zâ 3 2 4 ñåãì åí ò í àÿ ø ï î í êà âàë êî ëåñî çóá÷àò î å 1 5 6 Xâ Yâ Рис. 1.11 5 Ç 10f 7 Ç 10H9 Aô Aô 13. Агрегат – сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей изделия или изделия в целом и способностью выполнять определенную функцию в изделии или самостоятельно. 14. Узел - сборочная единица, которая может собираться отдельно от других составных частей изделия или изделия в целом и выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями. 15. Метод сборки изделия - совокупность правил достижения точности замыкающего звена размерной цепи при сборке Aô- çàì ûêàþù åå çâåí î РАЗДЕЛ 2. ОЦЕНКА ПОКАЗАТЕЛЕЙ КАЧЕСТВА СБОРКИ ИЗДЕЛИЙ 15.Вид сборки изделия – категория сборки, выделяемая по одному из ее признаков. Признак № 1 – «по составным частям собираемого изделия». 16. Агрегатная сборка – сборка изделия или его составной части из агрегатов. Признак № 2 – «по точности сборки» Прецизионная сборка – сборка изделия или его составной части, имеющих соединения, у которых допуск на определенный размер меньше допуска, установленного в принятой системе допусков и посадок. Признак № 3 – «по объекту сборки» Узловая сборка – сборка, объектом которой является составная часть изделия. 6 Êî í ò ðî ëü óñèëèÿ çàò ÿæêè 25 25 ÑÁ 1 1 Âûï î ëí ÿò ü í à ñáî ðî ÷í î ì àâò î ì àò å Í àï ðåññî âàò ü ¹ Í àçâàí èå êî ë- âî Общая сборка - сборка, объектом которой является изделие в целом. Äåò àëè Áàçî âàÿ äåò àëü Èçäåëèå Óçëû Признак № 4 – «по стадии процесса» Предварительная сборка – сборка заготовок, составляющих частей изделия или изделия в целом, которое в последующем подлежит разборке. 7 Àô Рис. 1.14. Промежуточная сборка – сборка заготовок, выполняемая для дальнейшей совместной обработки. 2 Ñî âì åñò í àÿ î áðàáî ò êà êî ëåñà 2 è âàëà 1 Àô 1 Рис. 1.15. Сборка под сварку – обеспечить установку свариваемых деталей с заданной точностью. À ômin Рис. 1.16. 8 Окончательная сборка – сборка изделия или его составной части, после которой не предусмотрена их последующая разборка при изготовлении. Àê Àô Рис. 1.17. Признак № 5 – «по методу образования соединения» Слесарная сборка – сборка изделия или его составной части при помощи слесарно-сборочных операций. Монтаж – установка изделия или его составных частей на мете использования. Признак № 6 – «по перемещению собираемого изделия» Стационарная сборка – сборка изделия или его составных частей на одной позиции. (Сборка на стапелях). Подвижная сборка - сборка изделия или его составных частей с перемещением их по позициям. Ï î ç1 Ï î ç2 Èç ä . Рис. 1.21. Признак №7 – «по организации производства» Поточная сборка - сборка изделия или его составных частей в условиях поточной организации производства. Рис. 1.22. 9 Групповая сборка - сборка изделия или его составных частей в условиях групповой организации производства. öèëèí äð áóðêà øò î ê Рис. 1.23. Признак №8 – «по механизации и автоматизации процесса» Ручная сборка - сборка изделия или его составных частей, осуществляемая по ручному методу выполнения технологического процесса. Механизированная сборка - сборка изделия или его составных частей, осуществляемая по механизированному методу выполнения технологического процесса. Автоматизированная сборка - сборка изделия или его составных частей, осуществляемая по автоматизированному методу выполнения технологического процесса. Автоматическая сборка - сборка изделия или его составных частей, осуществляемая по автоматическому методу выполнения технологического процесса. Признак №9 – «по методу обеспечения точности замыкающего звена» Сборка с полной взаимозаменяемостью – сборка, при которой требуемая точность замыкающего звена размерной цепи достигается по методу полной взаимозаменяемости. Сборка с неполной взаимозаменяемостью. 10 Сборка с групповой взаимозаменяемостью. Сборка с регулированием. Сборка с пригонкой. Сборка с компенсирующими материалами – сборка, при которой требуемая точность замыкающего звена размерной цепи достигается применением компенсационного материала, вводимого в зазор между сопрягаемыми поверхностями деталей после их установки в требуемое положение. Àô êî ì ï åí ñèðóþù èé ì àò åðèàë ï ðåäâàðèò åëüí àÿ ñáî ðêà 1.2. ВИДЫ СОЕДИНЕНИЙ. Признак № 1 – «по сохранению целостности при разборке» Разъемное соединение – соединение, разборка которого происходит без нарушения целостности составляющих частей изделия. Пример, соединения винтовые, шлицевые, зубчатые. Неразъемное соединение – соединение, при разборке которого нарушается целостность составных частей изделия. Пример, соединения клепанные, прессовые. Признак №2 – «по возможности относительного перемещения» Подвижное соединение – соединение, в котором имеется возможность относительного перемещения составных частей изделия. Неподвижное соединение – соединение, в котором отсутствуют возможность относительного перемещения составных частей изделия. Признак №3 – «по форме сопрягаемых поверхностей» Плоское соединение – соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму плоскости. Цилиндрическое соединение - соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму цилиндра. Конические соединения - соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму конуса. 11 Рис. 1.25. Сферические соединения - соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму сферы. Рис. 1.26. Винтовые соединения - соединение, у которого сопрягаемые поверхности составных частей изделия являются винтовыми. Рис. 1.27. Профильные соединения - соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму профиля. Признак №4 – « по методу образования» Резьбовое соединение – соединения составных частей изделия с применением детали, имеющей резьбу. Клиновое соединение - соединения составных частей изделия с применением детали, имеющей форму клина. Рис. 1.29. 12 Штифтовое соединение - соединения составных частей изделия с применением штифта. Рис. 1.30. Шпоночное соединение - соединения составных частей изделия с применением шпонки. Рис. 1.31. Шлицевое соединение - соединения составных частей изделия с применением пазов и выступов. Рис. 1.32. Сварное, паяное, клепаное, клееное соединения. Ниппельное соединение – разъемное соединение трубопроводов, выполненное с применением соединительной и уплотнительной арматуры. Штуцерное соединение – соединение, в котором герметичный стык образуется по плоским поверхностям. Фланцевое соединение – соединение, образованное фланцами, стянутыми болтами. 13 Рис. 1.33. Рис. 1.34. Рис. 1.35. Прессовое соединение - соединения составных частей изделия с гарантированным натягом вследствие того, что размер охватываемой детали больше, соответствующего размера охватывающей детали. Развальцованные соединения - соединения составных частей изделия с применением расширения охватывающей детали. Î õâàò ûâàþù àÿ äåò àëü Рис. 1.37. Î õâàò ûâàþù àÿ äåò àëü 14 Комбинированное соединение - соединения составных частей изделия с применением нескольких методов их образования. Результатом технологического анализа конструкции изделия является разработка схемы расчленения его на сборочные единицы Наименование видов соединений по нескольким признакам. Например, «разъемное неподвижное фланцевое соединение». Рассмотрим характеристики видов соединений и сборки узла толкателя топливного насоса. 1 39,5- 0,34 2 3 4 5 6 Рис. 1.39. 15 Характеристики видов соединений узла толкателя Детали со- Классификационный признак единения сохранение Возможность Форма сопрягацелостности относительного емых поверхнопри разбор- перемещения стей ке Винт - гайка Разъемное Неподвижное Винтовое Винт - кор- Разъемное Неподвижное Винтовое пус Корпус - ось Неразъемное Неподвижное Цилиндрическое Ролик - Разъемное втулка Втулка - ось Разъемное Подвижное Подвижное Метод образования Резьбовое Резьбовое Прессовое J7/h6 Цилиндрическое С зазором F8/h6 Цилиндрическое С зазором H7/f6 Характеристика сборки узла толкателя Классификационный признак Вид сборки По составным частям собираемого изделия Агрегатная По точности сборки Прецизионная По объему сборки Узловая По стадии процесса сборки Предварительная По методу образования соединений Слесарная По перемещению собираемого изделия Стационарная По организации производства Поточная По механизации Автоматизированная По методу достижения точности Регулировка Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №1. Задание: Привести классификацию видов соединений для следующих узлов Группа 1 8 9 10 14 12 Наименование узла Винтовая пара, ходовой винт токарного станка Резец в резцедержателе Шпоночное соединение на валу Инструмент в инструментальном магазине станка с ЧПУ Подшипник радиально упорный на валу Втулка, установленная на призматическую опору сверлильного станка 16 Лекция 2 ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СБОРКИ Технологические схемы сборки включают схему расчленения и схему последовательности сборки. Технологический анализ конструкции изделия в сборке – анализ конструкции изделия с целью применения технологического процесса сборки, обеспечивающего выполнения программы выпуска изделий заданного качества в установленных условиях производства. Результатом технологического анализа конструкции изделия является создание схемы расчленения его на сборочные единицы и детали. Схема расчленения изделия – схема разделения изделия на сборочные единицы и детали с изображением их относительного расположения. Составная часть изделия в зависимости от конструкции может состоять либо из отдельных деталей, либо из составных частей высших порядков и деталей. Различают составные части первого, второго и более высоких порядков. Составная часть первого порядка входит непосредственно в основную часть изделия. Она состоит либо из отдельных деталей, либо их одной или нескольких составных частей второго порядка и деталей. Составная часть второго порядка входит в ставную часть первого порядка. Ее расчленяют на детали или на составные части третьего порядка и детали и т.д. Составную часть наивысшего порядка расчленяют только на детали. Схема расчленения узла толкателя Составная часть первого порядка. 17 Рис. 2.1. Составная часть второго порядка. Рис. 2.2. Схема расчленения является исходной информацией к разработке схемы последовательности сборки. Схема сборки изделия – графическое изображение в виде условных обозначений последовательности сборки изделия или его составных частей. Базовая деталь – деталь, с помощью которой начинают сборку изделия, присоединяя к ней сборочные единицы или другие детали. 6 Äðóãèå äåò àëè 1 Áàçî âàÿ äåò àëü 2 6 4 5 3 1 Ï î ä.óçåë 3 4 2 5 Рис. 2.4. 1 18 Базовая сборочная единица – сборочная единица, с которой начинают сборку изделия, присоединяя к ней детали или другие сборочные единицы. Построение технологических процессов общей и узловой сборки может быть представлено с помощью технологических схем сборки. Эти схемы отражают структуру и последовательность сборки изделия и его составных частей. Технологические схемы общей сборки. Äåò àëè Áàçî âàÿ äåò àëü Èçäåëèå Óçëû Рис. 2.6. Процесс общей сборки изображают на схеме горизонтальными линиями. Сверху располагают в порядке последовательности сборки условные обозначения всех входящих в изделие деталей, а снизу всех входящих составных частей. Технологические схемы узловой сборки. Êî í ò ðî ëü óñèëèÿ çàò ÿæêè 25 25 ÑÁ 1 Âûï î ëí ÿò ü í à ñáî ðî ÷í î ì àâò î ì àò å Í àï ðåññî âàò ü ¹ Í àçâàí èå êî ë- âî Рис. 2.7. 1 19 На этих схемах каждый элемент изделия обозначен прямоугольником, разделенным на три части. В верхней части надо наименование элемента, в левой нижней части – числовой индекс сборочной позиции, а в правой части – число элементов. Индексацию элементов проводят в соответствии с номерами, проставленными на сборочных чертежах. Перед числовым индексом составной части изделия ставят буквы СБ. Перед индексом составной части второго порядка ставят номер базового элемента, с которого начинают сборку составной части. Например, 4СБ2 означает сборку второго порядка с базовой деталью поз.4. Технологические схемы сборки снабжают надписями, поясняющими характер сборочных работ (запрессовать, осадить, регулировать, проверить зазор и т.д.). Схемы отражают возможность одновременной установки нескольких составных частей изделия на его базовую деталь (точка А), что сокращает длительность цикла сборки. Многовариантность процесса сборки состоит в том, что технологические схемы сборки на одно и то же изделие можно составить в нескольких вариантах. Они будут отличаться структурой и последовательностью комплектования сборочных элементов. Рассмотрим сборку узла толкателя состоящего из шести деталей: 1 – винт регулировочный; 2 – гайка контровочная; 3 – ролик; 4 – втулка; 5 – ось; 6 – корпус. 1 39,5- 0,34 2 3 4 5 6 Рис. 2.8. 35+1 20 Представим расчленение узла толкателя с эскизами деталировок и основных геометрических параметров 11,5- 0,24 6 5 Ç 14+0,033 - 0,016 7 1 Ç 20- 0,045 Ç 14- 0,023 - 0,013 11,5- 0,24 8 +0,01 Ç 9 2 9 31- 0,17 4 10 5 4 20 Ì 10 6 11 20±0,01 28,2 2 3 15 Ç 9- 0,01 3 21 1 Последовательность сборки представлена технологической схемой сборки. Тип производства - «массовое». Схема последовательности сборки узла толкателя. Óçåë 3 ÑÁ1 1 Î ñü 6 7 Âèí ò Ðî ëèê 4 1 Âò óëêà 5 1 1 1 Ãàéêà 2 À Ðåãóëèðî âêà èñï î ëí èò åëüí î ãî ðàçì åðà Ï î äóçåë 4 ÑÁ 2 Ï î äóçåë 1 ÑÁ2 1 Êî ðï óñ 3 1 Çàï ðåññî âàò ü â êî ðï óñ Êî í ò ðî ëü ï ëàâí î ñò è âðàù åí èÿ Рис. 2.9. По результатам технологической схемы сборки составим маршрутную технологию. Номер опе- Наименование операции Наименование деталей и рации составных частей 005 Комплектование 1 – винт регулировочный; 2 – гайка контровочная; 3 – ролик; 4 – втулка; 5 – ось; 6 – корпус 010 Сборочная 1СБ2 1 – винт регулировочный; 2 – гайка контровочная 015 Сборочно-контрольная 1СБ2; 6 – корпус 020 Сборочная 4СБ2 3 – ролик; 4 – втулка; 025 Сборочно-прессовая 4СБ2; 1СБ2; 5 – ось; 030 Контрольная 6СБ1 За маршрутной технологии следует разработка операционной технологии с операционными эскизами. Вариант операционной технологии сборки узла толкателя. 22 Номер Выполняемые операботы рации 005 Проверка наличия деталей в комплекте на сборочной позиции 010 Навинчивание гайки на винт Операционный эскиз Количество деталей L1 Дли на нав инчивания L1 2 1 Завинчивание винта с гайкой в корпус L2 015 Контролируемый параметр 6 2 1 Дл ин а на ви нч ив ан ия L2 23 020 Ориентация деталей в корпусе и запрессовка оси Í àò ÿã Усилие запрессовки 3 4 025 Регулировка положения торца винта и стопорение гайки 4 Размер L3 в допустимых пределах 3 6 2 1 Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №2. Задание: Что является исходным звеном основной размерной цепи при монтаже следующих узлов? Группа 1 8 9 10 14 12 Наименование узла Уплотнения манжетные Монтаж суппорта на станину токарного станка Монтаж коробки передач автомобиля Монтаж задней бабки на станину станка Сборка конической зубчатой пары Соединение длиной втулки с корпусом гидроцилиндра 24 Лекция 3 ВЫБОР МЕТОДОВ ДОСТИЖЕНИЯ ТРЕБУЕМОЙ ТОЧНОСТИ ИЗДЕЛИЯ. Методика расчета. Первый этап. В соответствии с техническими условиями на сборку узла выбираем то условие, выполнение которого в первую очередь связано с качеством его сборки. Затем определяется численное значение показателя качества сборки в соответствии квалитетом точности заданным конструктором. Второй этап. На сборочном чертеже узла проставляется исходное звено размерной цепи, которое соответствует принятому из технических условий показателю качества сборки узла. Исходное звено для линейной размерной цепи обозначается заглавной буквой русского алфавита с нижним индексом Δ. После простановки исходного звена определяются составляющие звенья, которые определяют размерную цепь. На сборочный чертеж наносят размеры составляющих звеньев. Составляющее звено обозначаются той же буквой что и исходное звено с присвоением порядкового цифрового индекса, т.е. сохраняется символьное обозначение для всех звеньев размерной цепи. Правильно определено составляющее звено размерной цепи, если изменение его размера изменяет размер исходного звена размерной цепи. В соответствии с этим правилом различают увеличивающие и уменьшающие звенья размерной цепи. В пояснительную записку, по окончанию этого этапа, переносится графическое построение схемы размерной цепи, которое было выполнено на сборочной конструкции (листа №1). Третий этап. Составляется уравнение размерной цепи А. Переменными параметрами, которого являются номинальные размеры составляющих звеньев Аi и их передаточные отношения ζ i m 1 A i Ai , (1) i 1 где m – количество звеньев размерной цепи; АΔ – исходное звено размерной цепи. Результатом расчета должно быть сравнение расчетного значения АΔ с значением заданным конструктором. Четвертый этап. Определяется половина поля допуска исходного звена размерной цепи в соответствии с условием, что допуск исходного звена равен сумме допусков составляющих звеньев размерной цепи. Теоретика вероятностный метод позволяет учитывать качество механической обработки поверхностей сопрягаемых деталей, используя в качестве критерия коэффициент относительного рассеивания k. 1 k i2 k i2 i2 , (2) где ζi – передаточное отношение составляющего I –го звена размерной цепи; 25 ; i - половина поля допуска соответственно замыкающего и составляющих звеньев размерной цепи; k ; k i - коэффициенты относительного рассеивания соответственно замыкающего и составляющих звеньев размерной цепи выбираются по табличным значениям; Пятый этап. Рассчитывается координата поля допуска исходного звена размерной цепи. m 1 i ( i i i ) , i 1 (3) где α∑, αi – коэффициент относительной асимметрии соответственно замыкающего и составляющих звеньев размерной цепи. Шестой этап. Определим наибольшие и наименьшие предельные отклонения замыкающего звена размерной цепи В.О. Н .О , (4) где В.О.∑ и Н.О.∑ - соответственно верхнее и нижнее предельные отклонения замыкающего звена размерной цепи. Седьмой этап. Рассчитаем наибольшие и наименьшие предельные размеры замыкающего звена размерной цепи Аmax Аном В.О Аmin Аном Н .О , (5) Итогом расчета должно быть сравнение расчетных значений предельных размеров замыкающего звена со значениями предельных размеров исходного звена заданного конструктором. Пример. Для начала рассмотрим сборочный чертеж узла толкателя топливного насоса. Технические требования конструктора на сборку узла предусматривают размер по высоте равный 39,5-0,34 мм, который должен быть зафиксирован в этом положении при помощи контргайки. 26 1 39,5- 0,34 2 3 4 5 6 11,5- 0,24 Ç 9- 0,01 Рис. Сборочный эскиз узла 3 Ç 14- 0,033 - 0,016 - 0,01 14- 0,023 9 Ç 20- 0,045 +0,01 11,5- 0,24 1 31- 0,17 2 4 5 M10 Ç 9- 0,016 - 0,012 20±0,01 20 6 4 M10 25,4 Рис. Эскизы деталей с обозначением пространственных отклонений. Узел состоит из базовой детали – корпуса толкателя поз.4; оси поз.3; втулки поз.1; ролика поз.2; винта поз.6 и гайки поз.5. Допустимы погрешности взаимного расположения Δв.р. составляют 30% от допуска на размер, что соответствует соотношению 27 в. рg 1 р . 3 Составим схему размерной цепи, исходным звеном которой, согласно техническим требованиям, является размер 39,5-0,34 мм. Откуда наибольший предельный размер равен 39,5 мм, а наименьший предельный размер 39,16 мм. Для размерной цепи примем следующие условные обозначения осей симметрии сопрягаемых деталей. 1. поверхность наружного цилиндра ролика; 2. внутренняя поверхность цилиндра ролика; 3. отверстие втулки; 4. правое отверстие в корпусе под ось; 5. левое отверстие в корпусе под ось; 6. резьбовое отверстие в корпусе; 7. резьбовая поверхность винта. 11,5 À1 Á  À3 À5 À8 À7 À10 Ê À6 5 À9 25,4 À4 4 3 1 2 À À2 20 7 6 Рис.3 Схема размерной цепи узла толкателя. Звеньями размерной цепи являются: АΔ – исходное звено размерной цепи, включающее суммарное значение от перекоса торца винта и цилиндрической поверхности ролика, а также изменение линейного размера от погрешности составляющих линейных звеньев размерной цепи; А1 – линейный размер определяющий расстояние от диаметра ролика до оси симметрии базового отверстия втулки; 28 А2 – угловой размер определяющий соосность наружной поверхности втулки и внутренней поверхности ролика; А3 - угловой размер, определяющий соосность внутренней поверхности втулки и исполнительной поверхности оси; А4 - угловой размер, определяющий соосность базовой поверхности оси и отверстия в корпусе; А5 - угловой размер, определяющий соосность двух отверстий под ось в корпусе между собой; А6 – линейный размер от оси отверстия в корпусе до торца корпуса со стороны резьбового отверстия; А7 - угловой размер, определяющий перпендикулярность торца корпуса относительно оси резьбового отверстия; А8 - угловой размер, определяющий соосность оси резьбового отверстия в корпусе и оси резьбовой части винта; А9 - угловой размер, определяющий перпендикулярность торца головки винта относительно оси его резьбовой части; А10 – компенсирующее звено размерной цепи, определяющее размер от торца головки винта до торцевой поверхности корпуса. Примем допущения, что все звенья размерной цепи рассматриваются как скалярные величины. Для данной схемы, используя зависимость (1) составим уравнение размерной цепи. А А1 А6 А10 А2 = А3 = А4 = А5 = А7 = А8 = А9 = 0 Из уравнения (1) находим А10 = АΔ – А1 – А6 = 39,5 -10-20 = 9,5 мм. По зависимости (2) определим половину поля допуска замыкающего звена Передаточное отношение ζi характеризует влияние изменения величины этого звена на величину замыкающего звена размерной цепи. Для отклонений угловых размеров (соосность, перпендикулярность), измеряемых в линейных величинах (см. допущение), отнесенных к базовой длине, передаточное отношение определяется i L li , где L – длина стороны угла замыкающего звена; li - длина стороны угла составляющего звена размерной цепи. Определим значение допусков на взаимное расположение в соответствии с рис.3 0,033 0,016 δА1 = 0,045 мм; δА2 = / 11,5 = 0,01/11,5; 3 29 0,01 0,01 0,01 / 11,5 0,002 / 11,5 ; δА4 = / 11,5 0,01 / 11,5 ; 3 3 0,01 / 31 0,002 / 31 ; δА6 = 0,02; δА7 = 0,01/10; δА8 = 0,005/20; δА5 = 3 δА3 = δА9 = 0,01/25,4; δА10 = 0,1. Все угловые погрешности считаем в линейных величинах, отнесенных к базовой длине замыкающего звена 25,4 мм. Отклонение от номинала предполагаем заданными симметрично. Передаточные отношения угловых составляющих размерных цепей принимаем со знаком «плюс». Тогда передаточные отношения звеньев размерной цепи будут: ζ1 = 1; ζ2 = ζ3 = ζ4 = 25,4/11,5 = 2,21; ζ5 = 25,4/31 = 0,82; ζ6 = 1; ζ7 = 25,4/10 = 2,54; ζ8 = 25,4/20 = 1,27; ζ9 = 1; ζ10 = 1. Подставляя численные значения в уравнение (2) определим половину поля рассеивания замыкающего звена (1 1,45 0,0225) 2 (2,21 1,45 0,005) 2 (2,21 1,45 0,001) 2 (2,21 1,45 0,005) 2 (0,82 1,45 0,001) 2 (1 2,95 0,005) 2 1 = 0,048 мм. 1,45 (2,54 2,95 0,005) (1,27 2,95 0,002) 2 (1 1,45 0,005) 2 . (1 2,95 0,05) 2 Далее определим координату середины поля рассеивания замыкающего звена Подставим численные значения переменных параметров в уравнение (3). Δ∑ = 1 (0+0,35·0,02) + 2,21 (0,35·0,005) + (0,35·0,001) + + 2,21 (0,35·0,005) + 0,82 (0,35·0,001) + 1 (0,92·0,005) + + 2,54 (0,92·0,005) + 1,27 (0,92·0,002) + 1 (0,35·0,005) + + 1 (0,92·0,05) – 0,3·0,048 = 0,073 мм. Определим наибольшие и наименьшие предельные отклонения замыкающего звена размерной цепи по уравнению (4) В.О. 0,073 0,048 0,121мм Н .О 0,073 0,048 0,025 мм Рассчитаем по зависимости (5) наибольшие и наименьшие предельные размеры замыкающего звена размерной цепи Аmax 39,5 0,121 39,621мм Аmin 39,5 0,025 39,525 мм . Условие качественной сборки методом полной взаимозаменяемости не выполняются, так как наибольший предельный расчетный размер замыкаю- 30 щего звена размерной цепи больше наибольшего предельного размера заданного конструктором. По этой причине в конструкции узла толкателя конструктор предусмотрел компенсатор в виде винтовой пары, при этом точность сборки обеспечивается методом регулировки. Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №3. Задание: Точность, каких деталей соединений узла толкателя топливного насоса определяют следующие пространственные отклонения? Группа 1 8 9 10 14 12 Наименование узла Радиальное биение ролика Радиальное биение втулки Торцовое биение головки болта Радиальное биение оси Торцовое биение ролика Перекрещивание осей симметрии корпуса и болта 31 РАЗДЕЛ 3. ПОДГОТОВКА ИЗДЕЛИЙ К АВТОМАТИЧЕСКОЙ СБОРКЕ ЛЕКЦИЯ 4. ПОДГОТОВКА ИЗДЕЛИЙ К АВТОМАТИЧЕСКОЙ СБОРКЕ Основные условия, которым должны удовлетворять изделия и детали, предназначенные для автоматической сборки. 1. Детали, входящие в изделие, должны быть простой формы (цилиндр, прямоугольник, призма). Детали сложной формы должны иметь выраженную базовую поверхность и места для автоматического ориентирования и подачи деталей на сборочную позицию. В процессе транспортировки. Загрузки, базирования и соединения детали не должны деформироваться. 2. Сложные изделия, состоящие из большого количества деталей, должны строиться по блочному принципу, т.е. изделие должно состоять из отдельных законченных сборочных компонентов, в которые входит малое количество простых по конфигурации деталей (не более 15-18 штук). Лучшими считаются блоки и изделия, состоящие из 4-12 деталей. Увеличение количества деталей приводит к снижению надежности работы сборочного автомата и снижению эффективности автоматизации сборки. 3. Конструкция изделия должна обеспечивать возможность последовательного соединения всех входящих в нее деталей. Не иметь общей точки на схеме последовательности сборки. Это позволит автоматизировать процесс без переориентации базовых и других деталей и сборочных компонентов, что упрощает конструкцию сборочного автомата и автоматических загрузочных устройств. 4. Допуски на размеры деталей должны обеспечивать возможность осуществления сборки методом полной взаимозаменяемости. Сборка по методу пригонки усложняет технологический процесс и конструкцию сборочного автомата, так как требует введения дополнительных контрольных устройств и механизмов пригонки. 5. Следует избегать трудноосуществимых соединений, таких как скручивание, обмотка бумагой, замыкание разжимными и пружинными кольцами, установка пружин кручения и растяжения, клепаные соединения. 6. Для закрепления соединяемых деталей использовать пластическую деформацию, точечную и холодную сварку, термокомпрессию, склеивание. Завинчивание при автоматической сборке нежелательно. 32 7. Детали, сопрягаемые в осевом направлении, на кромках сопрягаемых поверхностей должны иметь фаски, форма и размеры которых зависят от точности изготовления деталей и условий сборки. На охватываемой детали рекомендуется делать скругленную фаску. 4.1. Оценка подготовленности изделия к автоматической сборке. Вначале разрабатывается информационная модель, с помощью которой анализируется изделие. Звеном информационной модели является структурная компонента X̂ i , которая определяется конечным набором свойств Ẑ j составляющих сборочных компонентов изделия. Структурная компонента в общем виде запишется Xˆ Zˆ1 ; Zˆ 2 ;; Zˆ m , где μ – параметр структурной компоненты отображающей отношение признаков к изделию; Ẑ j - весовые значения признаков, характеризующие свойства элементов конструкции изделия. Различают три типа (μ) отношений признаков к объекту: 1. α – релевантность определяет, что данный признак Ẑ j строго присущ этому объекту и отражает контролируемое отношение; 2. β - релевантность определяет признак Ẑ j , который относится к объекту, но в данной сборочной операции не определяет условие сборки и является неконтролируемым, т.е. им можно пренебречь; 3. γ - релевантность определяет признак Ẑ j , который не относится к данному объекту, т.е. он отсутствует. Признаки это свойства, из которых при заданных условиях формируется конкретный числовой образ сборочного изделия. В качестве условия может выступать параметр μ структурной компоненты. Классификатор это интерпретация признаков Ẑ j . Каждому признаку присваивается Ẑ j одно из чисел 0, 1, 2, …,9, которые учитывают сложность автоматизации по одному признаку. Чем сложнее автоматизировать процесс по данному признаку, тем большее значение принимает число соответствующее признаку. Классификатор включает набор группированных конструктивно-технологических признаков Zˆ i , j , характеризующие сборочные компоненты. Признаки учитывают технологические возможности автоматической операции ориентирования, транспортирования, установки и съема изделия. Классификатор признаков распространяется на малогабаритные изделия с максимальным размером до 250 мм, массой не более 3 кг. Классификатор имеет восемь признаков Ẑ j , характеризующих Ẑ 1 форму; Ẑ 2 конфигурацию сборочного компонента; Ẑ 3 вид центрального отверстия; Ẑ 4 частные призна- 33 ки наружной конфигурации; Ẑ 5 симметричность; Ẑ 6 сцепляемость при транспортировании; Ẑ 7 возможность повреждения; Ẑ 8 методы пространственной ориентации. Значения признаков Ẑ j определены методом экспертных оценок. 4.2. Признаки Признаки первой группы характеризуют форму сборочных компонентов. В зависимости от соотношения размеров выделяют объекты стержневые, пластинчатые, и коробчатые которые могут быть круглыми или некруглыми. Стержневыми считаются сборочные компоненты с соотношением размеров длины l к ширине b, для некруглых сборочных компонент (l / b) 1 и круглых l / d 1. К толстым пластинам относят сборочные компоненты с соотношением размеров l / d 1, l / b 1, при h b . Признаки второй группы характеризуют представление о конфигурации сборочных компонентов. Различают гладкие и ступенчатые сборочные компоненты с одной и двух сторон по внешней конфигурации, а также витые и гнутые. Признаки третьей группы определяют конфигурацию центрального отверстия. Центральным считается отверстие, ось которого совпадает с направлением соединения, является осью вращения или осью инерции Признаки четвертой группы определяют влияние на автоматизации загрузки, транспортировки сборки и съема сборочных компонент. Рис. 4.1 Виды элементов конструкции где 1 – центральное отверстие; 2 – выступ на торце нецентральный; 3 – паз на торце; 4 – паз кольцевой на образующей; 5 –паз на образующей; 6 - выступ на торце центральный; 7 - отверстие на образующей. Признаки пятой группы определяют симметрию. Примеры для этого признака. 34 Рис. 4.2 Виды симметрий. Признаки шестой группы определяют сцепляемость деталей при хранении, загрузке, транспортировке. В зависимости от вида сцепляемости сборочных компонент применяют различные способы поштучного отделения деталей. Сравнительно просто разделяют детали, сопрягаемые по элементам контура. Признаки саморазбираемости характеризуют сборочную единицу без жесткой фиксации отдельных сборочных компонент после их соединения, способную легко разбираться. Признаки седьмой группы определяют устойчивость формы и поверхности сборочной компоненты при реализации операции сборки. (пример с пластиковым стаканом). Этот признак учитывает возможность попадания на сборку компонентов с дефектами, вмятинами, забоинами, заусенцами, что затрудняет сборочный процесс. Эти дефекты снижают качество изделия и нарушают нормальную работу сборочного автомата. Признаки ориентации восьмой группы определяют симметрии сборочных компонентов. Рис. 4.3 Примеры по признаку асимметрии 35 Задачу оценки подготовленности изделия к автоматической сборке решают на основе количественного анализа структурных компонент информационной модели. Для этого используют классификатор, по которому определяют числовые значения всех структурных компонент. Значения признака Zˆ i , j в классификаторе отражают относительную сложность автоматизации. Различают четыре категории сложности автоматизации сборочных процессов. Категория Значения Характеристика категории сложности сборочных компонент Сложности структурной K компоненты 1 Невысокая сложность автоматизации. Сборочные Xˆ 10 2 3 4 компоненты простой формы. Операции ориентации загрузки транспортировки, базирования , съема и укладки легко автоматизируются 10 Xˆ 20 Автоматизация средней сложности. При отсутствии аналогов целесообразна экспериментальная проверка применяемых технологических решений при конструировании автомата. 20 Xˆ 25 Высокая сложность автоматизации. Необходимы обоснования экономической целесообразности и определения оптимального уровня автоматизации. Очень высокая сложность автоматизации. Возможна Xˆ 25 для исключения влияния вредных условий на человека, при невозможности выполнении операции вручную. В остальных случаях автоматизация нецелесообразна. Оценкой подготовленности конструкции к автоматической сборке является среднее числовое значение структурной компоненты X̂ m и категория сложности K. Их определяют по формулам 1 p Xˆ m 1 p 1Xˆ L ; K K s , p s 1 где Ks – категория сложности s сборочной компоненты изделия; p – число сборочных компонентов; X̂ L - сумма баллов, определяемая суммой баллов сборочных компонент. Оптимальной считается конструкция, которая удовлетворяет условию 0<K<4; 1 Xˆ m 25 . Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №4. Составить от 5 до 15 ключевых слов и/или словосочетаний по теме лекции 36 ЛЕКЦИЯ 5. БАЗИРОВАНИЕ ПРИ АВТОМАТИЧЕСКОЙ СБОРКЕ. Условие собираемости обеспечивается определенностью базирования каждого элемента сборочной единицы. Под определенностью базирования при сборке понимается такое состояние установленного элемента конструкции, при котором он занимает требуемое положение в изделии и сохраняет это положение неизменным под действием возмущающих сил, неизбежных при сборке. Для обеспечения определенности базирования реальная сборочная база должна обладать следующими свойствами: - поверхности, входящие в состав установочной базы, должны быть изготовлены с точностью, обеспечивающей требуемую точность положения базируемого элемента относительно других элементов собираемого изделия; - базовые элементы должны обеспечивать возможность фиксации базируемого элемента изделия. Состав механических связей элементов конструкции описывают относительно базовой системы координат сборочной единицы с помощью единичных баз. Связь – это взаимообусловленность существования явлений, разделенных в пространстве и (или) во времени. Единичная база – векторная величина, обусловленная существованием активной силы или реакции связи воздействующей на изделие в направлении относительно базового элемента. Элемент, лишающий всех возможных перемещений, будет иметь 12 единичных баз. При определении требуемых составов сборочных баз, обеспечивающих определенность базирования устанавливаемых элементов изделия, учитывается существование механических связей и обеспечении требуемой точности базирования. Классификация баз. В сборочном процессе используют понятие конструкторской базы. Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии. Группу конструкторских баз составляют основные и вспомогательные базы. Основной называют конструкторскую базу, принадлежащей данной детали или сборочной единице и используемую для определения их положения в изделии. Вспомогательной называют конструкторскую базу, принадлежащей данной детали или сборочной единице и используемую для определения положения присоединяемой к ним изделия (детали или сборочной единицы). Другими словами, та поверхность детали, на которую ориентируют другую деталь, называется конструкторской вспомогательной базой. Для указания вида базы и количества степеней свободы, лишаемых данной конструкторской базой вводится следующий буквенно-цифровой код. Буквой «П» обозначают вид поступательного движения, «В» вид вращательного движения. Нижний цифровой индекс означает количества лишаемых степеней свободы. Верхний буквенный индекс варианты координатных плоскостей. 37 Важное влияние на характер базирования устанавливаемого элемента имеет сборочная база. Приведем схемы простейших сборочных баз в табличном виде. Вид базы Схема установки Опорная Рис.5.1 а Класс подвижности до фиксации после фиксации П1 В0 П2А В0 П1 В0 П2А В2А П1 В0 П2А В4А П2Б В0 П4А В2А П2Б В0 П4А В4А П2Б В0 П4А В4 П3Б В0 П4 В4 Направляющая Рис. 5.1 б Установочная Рис. 5.1 в Опорная + направляющая Рис. 5.2. а Опорная + установочная Рис. 5.2. б Направляющая Рис. 5.2. в + установочная Опорная + направляющая + установочная P P2 P3 38 P P P Рис. 5.1.а, б, в. Опорная база обеспечивает состав единичных баз П Y без учета фиксации P 0 Fi j y Y с учетом фиксации P 0 П ,П Направляющая база обеспечивает П Y без учета фиксации P 0 Fi j y Y xo xo с учетом фиксации P 0 П ,П ,В ,В Установочная база обеспечивает П Y без учета фиксации P 0 Fi j П y , П Y , В x o , В x o , В Z o , В z o с учетом фиксации P 0 39 P P P Рис. 5.2. а, б, в. Пример. Определим класс подвижности автоматической сборки резьбового соединения. (пример, соединение болта с гайкой) Таблица 1.12 Обозначение сборочной компоненты Схемы установки Класс подвижности сборочных компонент Без усилия С приложесборки нием усилия сборки Z P Гайка Х1 X Y П 2Б В0 П 4A В4A 40 Болт Х2 П 2Б В0 П 4A В2A П 2Б В0 П 4А В4 Сопряжение болта с гайкой X3 Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №5. Какие степени свободы необходимо оставить при сборке Резьбового соединения (обеспечить заход резьбы на 2 нитки) Подвижного соединения вала с втулкой (обеспечить концентричность) Сварного соединения двух тонкостенных пластин (обеспечить перпендикулярность базовых поверхностей) Шпоночного соединения (обеспечить переходную посадку) 41 РАЗДЕЛ 4. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ СБОРКИ ИЗДЕЛИЙ С ЗАДАННЫМ УРОВНЕМ ТЕХНОЛОГИЧЕСКОГО КАЧЕСТВА ИХ ИЗГОТОВЛЕНИЯ Лекция 6. Разработка операционной технологии сборки по критерию технологичности. Технологичность сборки можно оценить по числу действий, необходимых для соединений сопрягаемых сборочных компонент X и граничного их положения перед сопряжением. Для этого используют коэффициент сложности Kc K c min X i , K j j 1 i 1 n m 1 , где Xi – действия, совершаемые над сборочной компонентой X, i-ое число раз. (Берется по сумме слагаемых состояний); Kj – граничный коэффициент положения сборочных компонент относительно оси их соосности при взаимной ориентации. Этот коэффициент находится в пределах от 1 до 2 баллов. Если сборочной компоненте не требуется ориентация то Kj = 1, а если требуется угловая ориентация то Kj = 2. Рассмотрим составление операционной технологии автоматической сборки узла «крышка в сборе». Наименования формула со- Эскизы состояний сборочных действия стояния компонент Установить Установ 1 Рис. 6.1 а базовую деталь X1 вал X1 Совместить ось симметрии крышки X1 с осью базирующего элемента Установить манжету на крышку Запрессовать манжету в крышку Сменить положение на позицию выгрузку контавателем Установ 1 X1 Установ 3 X2 Переход t1 X3 = X1 + X2 Установ 3 вертикальное положение X3 = X1 + X2 Рис. 6.1 б Рис.6.1 в Рис.6.1 г Рис. 6.1 д 42 D A X1 X1 Рис. 6.1 а, б, в. 43 Рис. 6.1 г, д. Сумма слагаемых состояний равна 4X1+3X2. Для сборки входного вала редуктора KC = [(1·1+1·2+1·1+1·1) + (1·2+1·2 +1∙1)]-1 = 0, 1. Разработка операционной технологии сборки по критерию технологичности условной сложности включает следующие этапы. Операционная технология начинается с составления схемы технологического процесса сборки (ТПС). Схема использует понятие действия. Действия, выполняемые на сборочной позиции, называются узловыми моментами и на схеме ТПС обозначаются в виде кружка. Сплошная линия на схеме показывает совершение действия в виде работы по сборке соединения и обозначается как действительная связь с кодом (Пр). Пассивная связь предполагается для сборочных компонент, которые в процессе сборки остаются в относительном покое и фактически не участвуют в действительной работе. Для соединения эта сборочная компонента включает вспомогательные базы. На схеме пассивная 44 связь обозначается штриховой линией с кодом (Пв). Сборочные компоненты на схеме ТПС принято обозначать прямоугольником. Рассмотрим построение схемы ТПС запрессовки манжеты в крышку. Структурная схема технологического процесса сборки. Последовательная организационная структура. Первая строка означает «Установы», вторая строка «Переходы», третья строка «Сборочные компоненты» Относительная оценка условной сложности сравниваемых вариантов определяется по формуле Е = ПР + ПВ + ПМ где ПР – количество действительных связей; ПВ - количество вспомогательных связей; ПМ – количество узловых моментов. Подставляя численные значения в формулу оценки условной сложности для варианта сборки с последовательной организационной структурой получим Е1 = 3 + 2 + 4 = 9. Для параллельно последовательной структуры, когда два подшипника запрессовываются одновременно, построим схему ТПС Значение оценки условной сложности сборки будет Е2 = 2 + 1 + 2 = 5 После чего оценивают технологичность сборки узла по значению относительного показателя технологичности min QT E P QT 1 9 4,5 2 QT 2 5 2,5 2 где p – количество сборочных компонентов составляющих узел. Анализ структурных схем позволяет сделать следующее заключение: чем больше структурная схема имеет действительных связей ПР и чем больше в ней узловых моментов ПМ, тем больше потребуется рабочих устройств и механизмов. Чем больше пассивных связей, тем больше кантователей ориентаторов потребуется для автоматического оборудования. Это приводит к снижению коэффициента надежности работы автомата и повышается себестоимость изделия. Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №6. Задание: Определить схему базирования следующих узлов до и после их фиксации при автоматической сборке Группа 1 8 9 10 14 12 Наименование узла Монтаж подшипника качения на ступицу вала Монтаж манжеты в крышку Сборка шпоночного соединения Установка шестерни на вал коробки передач Завинчивание гайки на болт Установка наружного упругого упорного кольца на вал 45 Лекция 7. СБОРКА РЕЗЬБОВЫХ СОЕДИНЕНИЙ 7.1. Процесс сопряжения резьбовых деталей при автоматизированной сборке. Процесс сборки резьбовых соединений состоит из следующих переходов. 1. Предварительное сопряжение резьбовых деталей (захватывания резьбы – завертывания резьбового стержня на 1-2 оборота). 2. Завертывание резьбовых деталей до упора. 3. Предварительная затяжка резьбового соединения (обжатие стыка). 4. Окончательная затяжка резьбы. 5. Контроля затяжки и стыка. 6. Стопорение резьбовых деталей (фиксация взаимного положения деталей). 7. Маркировка (для подтверждения правильной сборки). Эти переходы представим в виде циклограммы Циклограмма работы резьба завертывающего автомата мм 7 4 5 Маркировка 6 3 2 1 t Предварительное соп. Завернуть до упора Окончательная затяжка Предварительная затяжка Стопорение Контроль затяжки Рис.7.1. Для получения натяга в резьбовом соединении деталей с помощью шпилек предусматривают три вида посадок по ГОСТ 4608-81: 2H5C/2r, 2H5C(2)/3p(2); 2H4C(3)/3n(3), где (*) количество групп сортировок шпилек по среднему диаметру резьбы. Предварительное сопряжение резьбового соединения (РС) является началом сборки, при этом обеспечивается относительная ориентация резьбовых поверхностей. Ориентация достигается ограничением параллельного и углового смещения осей резьбовых поверхностей. 46 Рассмотрим сборку РС с автоматической относительной ориентацией. Схема ориентации при параллельном смещении осей показана на рис. 1. Гайка поз.2 центрируется на сборочной позиции установочным подпружиненным фиксатором. Винт поз.1 находится в ориентирующем устройстве, которое наделено функцией гаечного ключа под шестигранник. Рис.7.2. где 1 - ось симметрии базирующего устройства гайки. 2 – ось симметрии гайки, 3 - ось симметрии ориентирующего устройства винта, 4 - ось симметрии винта. Смещение осей собираемых деталей является замыкающим звеном размерной цепи А, которая показана на рис.2. Погрешность ориентации винта и гайки e∑ определяется уравнением размерной цепи e∑ = e 1 + e2 + e3 , (1) где e1 – смещение оси гайки относительно оси фиксатора, e2 - смещение осей базирующего и ориентирующего устройств, e3 - смещение оси винта относительно оси ориентирующего устройства. 1 2 4 3 А1 АΔ А3 А2 Рис.7.3. Схема размерной цепи. Определим численные значения составляющих звеньев размерной цепи. 47 e1 Г Г Ф 2 2 2 (2) где ΔГ – гарантированный зазор между отверстием гайки и фиксатором; δГ – допуск на диаметр отверстия гайки при ее изготовлении; δ Ф – допуск на изготовление фиксатора. В В Ор e3 2 2 2 (3) где ΔВ - гарантированный зазор между ориентирующим устройством и винтом; δВ - допуск на изготовление наружного диметра резьбовой части винта; δОр - допуск на изготовление отверстия ориентирующего устройства. Запишем условие автоматической сборки РС. Максимально допустимое параллельное смещение осей резьбовых поверхностей соединяемых деталей. При этом смещении еще возможно захватывание резьбы, соответствует e∑ 0,325 Pp. Где Pp – шаг резьбы, при условии отсутствия фасок на деталях. Если ширина фаски одной из деталей CФ > 0,325 мм, то e∑ CФ. Пример расчета погрешности базирования при сборке РС узла толкателя. Зададимся величиной допустимого значения смещения осей базирующего и ориентирующего устройств из условия технико-экономической целесообразности e2 = 0,01 мм. Рассчитаем значение смещение оси винта относительно оси ориентирующего устройства. Для этого в соответствии с ГОСТ 7805 , ГОСТ 7808 δВ = 0,21 мм; ГОСТ 5916, ГОСТ 15521 и ГОСТ 15522 δГ = 0,11мм; ГОСТ 6424 δОр = 0,052мм. Величины смещений определим из посадок соединений H 11 100,11 Г 10 0,016 мм, 0 , 016 f 7 10 0, 034 H 12 25,4 0, 21 В 25,4 0,02 мм. 0 , 020 f 9 25,4 0,072 Поставим численные значения в формулу (2) e1 0,016 0,11 0,018 0,0675 мм . 2 2 2 Подставим полученные значения переменных в (3) e3 0,02 0,21 0,052 0,141мм. 2 2 2 Определим погрешность базирования по (1) 48 e∑ = 0,0675 + 0,01 + 0,141 = 0,219 мм. Сравним полученные значения с допустимым условием захватывания резьбы 0,323·1,25 = 0,406 мм. Так как 0,219<0,406, то условие захватывания резьбы сборочным автоматом выполняется. 7.2. Базирование резьбовых деталей с учетом угловых смещений осей. Рассмотрим базирование винта по отверстию в крышке и стержневой части винта. Диаметр направляющего отверстия должен соответствовать условию свободного западания в него стержня винта, исключая его заклинивания при имеющейся суммарной погрешности e∑ относительного координирования. Длину направляющего отверстия в крышке определяют относительно схемы базирования винта либо как двойная направляющая, лишающая винт четырех степеней свободы, если l0>1,35dв, либо как двойная опорная лишающая винт двух степеней свободы l0 < 1,35dв. Возможное смещение оси стержня винта 3 относительно оси резьбового отверстия 1 составляет 0,5 y 0,325 a Pр , dв Рис. 7.4 где а - расстояние от нижней плоскости направляющего элемента до центра торца винта. Принимают а′ = а. ′ 49 Наименьшее значение суммарной ширины фасок на стержне винта и в резьбовом отверстии определяются уравнением С∑ = СВ + СО = y + Δ∑, где Δ∑ - Соосность резьбового и направляющего отверстий (e∑); СВ и СО – соответственно ширина фасок винта и резьбового отверстия. Условие захватывания резьбы С∑ > y + Δ∑, а длина стрежневого участка винта должна быть больше приведенной длины LПр. Величину LПр определяют по формуле LПр l 0 DВ d В 2tg Ф 3Pр hВ hо , 2 где DВ – диаметр головки винта; αФ – угол заходной фаски базирующего отверстия; hВ и hо – высота фаски винта и отверстия. Величина смещения базирующего устройства должна соответствовать величине суммарной погрешности Δ∑. 7.3. Режимы сборки резьбовых соединений. При приложении к гайке или к головке винта внешнего крутящего момента Mкл (момент на ключе) в резьбе возникает осевое усилие Q, который необходимо определить. Упрощенный расчет Q для напряженного болтового соединения без внешней нагрузки включает Р 4Q d12 , где Q – осевая сила созданная в резьбовом соедине- нии, кг; d1 – внутренний диаметр резьбы, мм; [σр ] – допускаемое напряжения на растяжение кг/мм2. Марка стали Предел Область применения прочности на растяжение σр, кг/мм2 Низко – и среднеуглеродистые стали Ст. 3 13 Неответственные резьбовые соединения Ст. 4 15 Ст.5 17 Углеродистые стали 35 18 В машинах средней нагрузки 45 21 Легированные стали 38ХА 30 В машинах высокой нагруженности 50 30ХГСА 30 40ХНМА 44 18ХНВА 45 с рабочей температурой до 4000С, при действии переменных нагрузок Рис. 7.4. Схема приложения сил в резьбовом соединении Напряжение затяжки в резьбовых соединениях нагруженных переменными по величине усилиями рассчитывают по формуле З k 0 где σЗ = P/F номинальное напряжение в резьбе от действия внешней нагрузки, МПа; P – внешнее усилие, растягивающее болт, Мн; F – π d12/4 – площадь поперечного сечения болта, м2; d1 - внутренний диаметр резьбы, м; k – коэффициент затяжки, зависящий от конструкции соединения (для фланцевых соединений с мягкой прокладкой k = 1,3…2,5; с металлической фасонной прокладкой k = 2…3,5; с плоской металлической прокладкой k = 3…5). Напряжение затяжки не должно превышать σЗ< 0,8 σТ, где σТ – предел текучести металла болта, МПа. Момент при затяжке Мкл уравновешивается двумя моментами сопротивления: моментом в резьбе Мр и моментом сил трения по торцу гайки и соприкасающихся деталей станка M кл Q d ср 2 р Q DТ о , 2 где μр – коэффициент трения р tg ( ) - угол трения в резьбе; β – Угол подъема винтовой линии; dср – средний диаметр резьбы; dо и D – внутренний и наружный диаметры опорной кольцевой поверхности. 1 D 3 d О3 DТ 2 3 D d О2 . 51 Для крепежной резьбы стальных болтов и гаек без покрытия с углом при вершине профиля 60о используют приближенную формулу Мкл = 0,2 d Q. Где d – наружный диаметр резьбы. Метод сборки РС с приложением внешнего крутящего момента универсален. Сборку РС выполняют с помощью слесарных инструментов и сборочных машин выбираемых на основании расчетных значений Мкл. Затяжку крепежных деталей в групповом соединении осуществляется постепенно. Рекомендуемая последовательность предварительной и окончательной затяжки сопрягаемых деталей не допускающая их деформации следующая Оборудование для сборки РС. При массовом производстве для сборки РС применяют гидравлические сборочные станки серии СГ Техническая Серия СГ характеристика 43.04 45.01 45.02 45.03 45.04 45.05 45.06 … 45.09 Число 2 40 10 10 42 2 8 … 2 шпинделей Диаметр 16 16 18 16 16 18 18 … 22 резьбы, мм Крутящий 160 150 150 180 170 180 220 … 220 момент, Мкл, н·м В крупносерийном производстве используют многошпиндельные агрегатные установки, в которые входят резьбозавертывающие шпиндели (силовые головки), собираемые по агрегатному принципу. Диапазон применения от М3 до М30 и соответственно Мкл = 20 … 500 н м. Применяют гайковерты пневматические серии ГП, электрические серии ЭГ и гидравлические серии ГГ. Техническая характеристика Число шпинделей Диаметр резьбы, мм Крутящий момент, н·м Серии ГП Серии ЭГ Серии ГГ 41.02 … 41.21 41.01 … 41.08 41.01 … 41.03 6 … 2 17 … 2 2 … 2 8 … 8 16 … 12 16 … 22 20 … 20 240 … 120 200 … 450 Для обеспечения точности гайковерты оснащают устройством отключения шпинделя при достижении заданного крутящего момента. Точность момента затяжки ΔМКл = +-(12 … 15)% обеспечивается муфтами предельного 52 крутящего момента. Эти муфты используют различные принципы работы: магнитные, кулачковые, шариковые, фрикционные. Выпускают силовые головки серии ГСП (пневматические) и серии ГЭП (электрические) Техническая Серия ГСП Серия ГЭП характеристика 1-1 1-2 1-3 2 – 6 - 1 2 – 10 - 2 – 25 2 2 Крутящий 16 16 16 60 100 250 момент, Мкл н·м Масса, кг 1,9 1,9 1,8 7 8 13 1 – Х пневматические свойства силовых головок 1 – правое вращение; 2 – левое вращение; 3 – левое и смещение шпинделя для малых межцентровых расстояний. В условиях серийного производства используют ручные резьбозавертывающие машины: гайковерты, винтоверты, шпильковерты и др. Приведем характеристики пневматических винтовертов для резьбы М3 – М10 Выпускают автоматические слесарные инструменты следующих видов: пневматические, электрические и гидравлические. Техническая характеристика Крутящий момент, Н·м Масса, кг Серия ВП Серия ЭВ ВП.02 ВП.03 ВП.04 ИЭ ИЭ 3602 3601Б 2 8 20 15 13 Серии ГПС ГПСГПС12 15 120 200 0,4 8 Мкл 0,5 2 2,3 2,3 11,5 7.4. Ручные инструменты для сборки РС. Используют ручные ключи и отвертки. Принято называть отвертками инструменты, у которых исполнительная часть, входящая в головку винта, представляет собой плоское или крестообразное лезвие. Один и тот же инструмент является ключом и отверткой при смене рабочего наконечника. По способу контроля крутящего момента инструменты разделяют на виды: 1- динамометрические, непрерывно показывающие значения момента при затяжке резьбы; 2- предельные, которые отключаются при достижении определенного значения Мкл; 3- универсальные конструкция не предусматривает ограничения Мкл. По способу манипулирования разделяют на: переставляемые (при завертывании необходим перехват руки оператора); не требующие перестановки с храповым механизмом, обгонной муфтой (коловороты). 53 По устройству головки (зева) ключа различают следующие конструкции. Головки торцевые; с открытым зевом; с регулируемым зевом; кольцевые (с закрытым зевом); рожковые, трубные (накидные рычажные цепные). Рассмотрим схему предельного регулирующего устройства муфты предельного момента. Рис. 7.5. Корпус муфты поз.1 устанавливается на квадратный хвостовик торцового ключа. При достижении заданного момента Мкл>Мтр шарики поз.2 выходят из зацепления с фланцем поз.3 хвостовика поз.4 устройства. После чего передача крутящего момента на РС прекращается. Способы затяжки РС По контролю угла поворота φ гайки или винта. Устанавливается функциональная связь с усилием затяжки Q Q n 360 lд P lд 0 , где Q – усилие затяжки, н; P – деформации в резьбовом соединении, мм; n д 0 lд - суммарная податливость болта и стягиваемых деталей, мм/н; lд – число деталей в соединении (0 – индекс болта) По контролю удлинения болта. Используется зависимость 0 Q 0 , где δ0 – удлинение болта; λ0 – податливость резьбового соединения. 54 Q d 0 Q Q D Q D d 0 d 0 Рис.7.6. Схема измерения удлинения болта Удлинение определяют по разности величин положения измерительной базы до, и после затяжки. При точности измерения +-5 мкм точность оценки усилия Q затяжки при длине болта 10 мм и класса прочности 12.9, составляет +- 10%. Q Q Рис. 7.7. (d 0+d 1) 55 Удлинение болта можно измерить и по другой схеме. Рис. 7.8. Ошибка оценки Q по этой схеме больше, т.к. в этом случае замеряется полная деформация соединения. Замер включает не только упругие деформации болта и соединяемых деталей, но пластическую деформацию наиболее нагруженных элементов соединения. По точности измерения этот способ дает одинаковые показатели со способом контроля по углу поворота. Для контроля деформации болта используют встроенные индикаторы деформации. Рис.7.9. Встроенный индикатор деформации. В центральное отверстие поз.1, выполненное в болте со стороны головки, запрессовывается стержень поз.2 на небольшой длине у основания поз.3 отверстия. Наружный торец поз.4 стержня устанавливают заподлицо с чисто обработанным наружным торцом поз.5 болта. При затяжке соединения измерительная часть болта удлиняется, что фиксируется измерением смещения торца стержня относительно наружного торца головки болта. При таком способе измерения деформации болта с помощью встроенных индикаторов необходимо точно определить измерительную длину. Существует вариант сборки РС с встроенными индикаторами с помощью индикаторных шайб. 56 Рис. 7.10. Комплект индикаторных шайб. Комплект состоит из двух шайб: поз.1 и поз.4 между этими шайбами устанавливается сжимаемое кольцо поз.3 и индикаторное кольцо поз.2. Сжимаемое кольцо по высоте выше индикаторного кольца. В незатянутом состоянии индикаторное кольцо поз.2 может свободно поворачиваться вокруг сжимаемого кольца поз.3. При затяжке индикаторное кольцо зажимается между шайбами поз.1 и поз.4, что соответствует заданному усилию затяжки Q, которое определяется по деформации сжимаемого кольца (δ 0 – δ1). Этот более точный способ затяжки позволяет обеспечить болт меньшего размера при томже классе прочности, что способствует созданию компактной конструкции изделия. Оценка точности относительно затяжки резьбы вручную Метод затяжки резьбы Контролируемый пара- Относительная метр стоимость точность в % Вручную +,- 35% 1 По моменту динамометрического +,-25% 1,5 ключа По углу поворота +,-15% 3 По деформации индикаторных +,-10% 7 шайб По удлинению болта +,-3…5% 15 По осевой деформации болта +,-1% 20 Размерные цепи при сборке резьбовых соединений. Если по условию работы механизма зазор должен находится в определенных пределах, то на величину зазора задается допуск. Рассмотрим типовые схемы резьбовых соединений при креплении деталей. Крепление одним винтом, шпилькой или болтом с гайкой в этих случаях погрешность изготовления деталей не влияет на собираемость, которая полностью обеспечивается конструкцией. 57 À2 D À Рис.7.11. Схема размерной цепи крепления двух деталей одним винтом. Если детали жестко координированы и не имеют свободы относительного перемещения, а схема крепления обеспечивается одним или двумя винтами, то на собираемость влияет погрешность изготовления деталей Á2 3 Á1 Á3 ÁD 1 2 Рис. 7.12 Схема размерной цепи жестко координированных двух деталей одним винтом. Где 1 – ось стержня винта; 2 – ось отверстия детали; 3 – ось резьбового отверстия. Замыкающим звеном данной размерной цепи БΔ является несовпадение осей стержня винта с осью гладкого отверстия в детали. Составляющие звенья размерной цепи Б1 – несовпадение оси стержня винта с осью резьбы; 58 Б2 – координирующий размер резьбового отверстия нижней детали; Б3 - координирующий размер гладкого отверстия верхней детали. Если отверстия сверлится по кондуктору, то погрешность координирующих размеров является систематической. Величина половины поля рассеивания замыкающего звена определяется Б 1 k Б k 2 2 Б1 Б1 k 2 Б2 2 Б2 k 2 Б3 2 Б3 Б где ki – коэффициент относительного рассеивания звеньев размерной цепи. Для регулировки точности относительного положения соединяемых деталей необходимо иметь запас зазора Z. Тогда половина поля допуска δБΔ определится δБΔ = С′ - Z, где С′ - наименьший радиальный зазор. Если детали крепятся болтом с гайкой погрешность звена Б1, влияет только на положение гайки, и потому не учитывается в размерной цепи. Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №7. Задание: Выбрать последовательность сборки резьбовых соединений для следующих узлов Группа Наименование узла 1 Планка направляющая, к металлорежущему станку для обеспечения точности положения при износе подвижного соединения 8 Установка головки блока цилиндров для обеспечения герметичности с максимальными тепловыми деформациями 9 Фланцевые соединения для обеспечения герметичности 10 Монтаж неподвижной стойки для обеспечения геометрической точности перемещения сопряженной детали 14 Фланцевое соединение вала редуктора с валов электродвигателя обеспечить соосность соединения 12 Лекция 8 Сборка прессовых цилиндрических соединений. 8.1. Автоматическая сборка прессового соединения (на примере узел толкателя топливного насоса). 59 Схема базирования при выполнении автоматической сборки прессового соединения втулка ролик. Выбор технологических баз при запрессовке втулок. При выборе технологических баз для сборки изделий следует выполнять принцип совмещения баз. В качестве технологической базы следует выбирать поверхность, которая является измерительной базой. Пример групповой наладки запрессовки втулки. D H H2 H1k 60 çàçî ð í àò ÿã çàçî ð ñ T2 T3 à T1 D T â 1 Рис. 8.1 Измерительной базой является поверхность (а), которую следует использовать в качестве технологической базы для запрессовки втулки поз.1 в корпус поз.2. 61 Ðñá À=D Á D â ÒÁ ÈÁ d áàç=0 Ðñá ÈÁ â à Â1 Â2 Á3 ÂD Á2 Á1 ÂD =ÒD Á2 d áàç=0 Рис.8.2. 62 При сборке выдерживается размер БΔ. Если поверхность (а) является одновременно технологической и измерительной базами, то погрешность базирования равна нулю. Если при сборке выдерживается размер В2, то поверхность (в) не будет занимать требуемого положения и по отношению к размеру БΔ возникает погрешность базирования, численно равная допуску на длину втулки δ1. Ручная запрессовка втулки в корпус. Чтобы не допускать перекосов сопрягаемых поверхностей, запрессовку тонкостенной втулки проводят с применением центрирующей оправки. Технические условия выполнения этого соединения: угол перекоса сопрягаемых поверхностей не должен превышать 30′, угол фаски на торце оправки φ не должен превышать 5-100, а угол фаски отверстия α не должен превышать 20 – 300. Рис.8.3. Механизированная запрессовка втулки в корпус. Для необходимого направления относительно отверстия корпусной детали используют силовые цилиндры. В процессе запрессовки силовые цилиндры снабжены специальным центрирующим устройством. 63 Рис.8.4. Устройство работает следующим образом. На торце цилиндра поз.1 смонтирован центрирующий механизм, состоящий из планшайбы поз.2, центрирующих кулачков поз.5, закрепленных на крестовине поз.4, которая опирается на пружины поз.3 и фиксируется в осевом направлении упором поз.10. Силовой цилиндр поз.1 заводят штоком поз.6 в отверстие корпуса детали поз.11 предварительно установив центрирующие кулачки поз.5 на нужный диаметр отверстия. Запрессовываемая втулка поз.9 надевается на выступающий конец штока и центрируется фаской в отверстии корпусной детали, а с противоположного торца поджимается гайкой поз.8 через разрезную шайбу поз.7. При соприкосновении с втулкой центрирующие кулачки утапливаются заподлицо с планшайбой. Расчет сил запрессовки втулок. Метод номограмм. Исходными данными являются: материал втулки, диаметры втулки и отверстия в корпусе, максимальный натяг. Рис.8.5. 64 Графоаналитический метод. Максимальное усилие при запрессовке, которое может выдержать прессовое соединение Pос kFf , где k – давление на посадочной поверхности, кг/мм2; F = π d l – площадь посадочной поверхности, мм2 (d, l – диаметр и длина посадочной поверхности); f – коэффициент трения между соприкасающимися поверхностями. Давление k, а следовательно и несущая способность соединения пропорциональны относительному диаметральному натягу Δ/d, возрастает с увеличением модуля упругости материалов E и уменьшается с увеличением тонкостенности а1 и а2 k E k0 , d где Δ – натяг в соединении деталей; k0 – относительное давление функционально зависящее от следующих отно- a шений 1 d1 d и a2 d d2 . Значение величины k0 определяется по диаграмме в зависимости от материалов соединяемых деталей. Рис.8.6. Если d = 100мм, d1 = 60мм (а1 = 0,6), d2 = 130мм (а2 = 0,75), то k0 = 0,22. а1 и а2 – относительные тонкостенности охватываемой и охватывающей деталей. Принято для стали E = 21*103 кгс/мм2; чугуна E = 8*103 кгс/мм2; алюминиевых сплавов E = 7,2*103 кгс/мм2; бронз E = 11*103 кгс/мм2. Аналитический метод. Необходимое усилие запрессовки рассчитывается 65 Pос f dL k , где f – коэффициент трения на контактируемых поверхностях (f = 0,08 … 0,1); d – номинальный диаметр соединения, м; L – длина сопрягаемых поверхностей, м; k – давление на поверхности контакта, МПа. Давление на поверхности контакта N max 10 6 k C C d 1 2 E1 E 2 где Nmax – максимальный натяг в соединении, мкм; C1 и C2 коэффициенты Ляме для охватываемой (вала) и охватывающей (отверстия) деталей соответственно; E1 и E2 – модули упругости материалов соответственно вала и втулки Н/М2. Рис.8.7. Коэффициенты Ляме C1 и C2 могут быть рассчитаны по формулам 2 2 d d 1 1 1 d ; C d2 , C1 1 2 2 2 2 d1 d 1 1 d d2 где d1 – диаметр отверстия пустотелого вала; d2 – наружный диаметр втулки; μ1 и μ2 коэффициенты Пуассона для охватываемой и охватывающей деталей соответственно. Для сплошного вала d1 = 0 и C1 = 1 – μ1 . При запрессовке втулки в корпус d 2 , C2 1 2 . Значение коэффициентов Ляме C1 и C2 d1 d или d d2 0 0,1 1 2 0,25 1 2 0,3 C1 0,7 0,72 C2 1,3* 1,32 C1 0,75 0,77 C2 1,25* 1,27 66 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 0,78 1,38 0,83 1,33 0,89 1,49 0,95 1,45 1,08 1,68 1,13 1,63 1,37 1,97 1,42 1,92 1,83 2,43 1,88 2,37 2,62 3,22 2,67 3,17 4,25 4,85 4,30 4,80 9,23 9,83 9,28 9,78 * при условии d 2 d . Значения E и μ. Материал E, н/м2 μ 11 Сталь и стальное литьё (1,96 … 2)* 10 0,3 11 Чугунное литьё (0,74 … 1,05)* 10 0,25 11 Бронза 0,84 * 10 0,35 11 Латунь 0,78 * 10 0,38 По полученному значению усилия запрессовки Pос подбирают пресс с учетом коэффициента запаса m = 1,5 … 2. Тип пресса требуемая сила запрессовки, кН до 15 с 15 до 35 35 - 70 70 - 150 150 - 800 Пневматический с диафрагменной + камерой Пневматический однокамерный + + прямого действия Пневматический сдвоенный + + прямого действия Рычажный + + + Пневмогидравлический + + Ударно - импульсный + + + Электромагнитный + Механический + + + + + Обычно запрессовку производят с вертикальной силой. Горизонтальное направление запрессовки применяют для деталей длинных с большой массой. Недостатки этого метода сборки значительные силы запрессовки, повреждения сопрягаемых поверхностей. Пример расчета усилия запрессовки. Втулка напрессовывается на сплошной вал, обеспечивая соединение 40 H7/p6 наружный диаметр втулки d2 = 60 мм, материал вала и втулки сталь 45, длина соединения L = 30мм. Коэффициент трения f = 0,1. Модули упругости E1 = E2 = 2*1011 н/м2, коэффициент Пуассона μ1 = μ2 = 0,3. Размер вала d = 0,042 , размер отверстия d = 40H7 0,026 40p6 0,025 . 0 67 Определим максимальный натяг в соединении Nmax = 42 – 0 = 42 мкм. При сплошном вале коэффициент C1 = 0,7. Отношение d/d2 = 40/60 = 0,66. Следовательно, C2 = 2,9. Рассчитаем удельное давление на поверхности контакта k 42 10 6 58,3 10 6 0 , 7 2 , 9 40 10 3 11 2 1011 2 10 н / м2. Находим усилие запрессовки Pос 0,1 3,14 40 10 3 30 10 3 58,3 10 6 21967 н 22 кН . Необходимое усилие пресса Q = m Pос = 1,5 22 = 33 кН. Принимаем пресс П6320 с номинальным усилием 100 кН. 8.2. Гидропрессовый способ сборки. При этом способе сборки под действие высокого давления масла (до 200 МПа) происходит такое упругое увеличение диаметра охватывающей детали и уменьшения диаметра охватываемой. Это приводит к тому, что непосредственный контакт сопрягаемых поверхностей при сборке почти отсутствует. Масло под давлением растекается по поверхностям контакта, снижая коэффициент трения до f = 0,01 … 0,03 и снижая силу запрессовки в десятки раз Pос f dL k . Для условий крупносерийного производства применяют дифференциальный способ создания высокого давления масла в зоне контакта сопрягаемых поверхностей. Рис.8.8. 68 Установка гидропрессовой сборки вала-шестерни поз.1 и зубчатого колеса поз.2. Шток поз.3 гидроцилиндра поз.5 поджимает вал-шестерню к левой опоре поз.6. Масло под давлением 5 МПа подается в зону А т цилиндр поз.4 с помощью которого производят запрессовку. Этот способ эффективен для запрессовки зубчатых колес крупных подшипников качения и тонких втулок d = 100 мм и более. 7.3. Тепловая сборка прессовых соединений. Усилие запрессовки Pос может достигать значительной величины, особенно при больших натягах и размеров посадочных поверхностей. Усилие последовательно возрастает по мере продвижения запрессовываемой детали и достигает максимума к концу прессования. Определим усилие запрессовки стального вала dв = 100мм в чугунную ступицу l = 150мм и наружным диаметром d2 = 165мм при натяге Δ = 90мкм. Эти исходные данные приводят к давлению k = 2,8кгс/мм2 так как (а1 = 0, а2 = 0,6, k0 = 0,39), тогда k E 8000 90 k0 0,39 2,8 кгс / мм 2 . d 1000 100 Рассчитаем максимальное усилие Pос k d l f 2,8 3,14 100 150 0,1 13000 кгс. С целью облегчения запрессовки следует применять тепловую сборку, которая включает нагрев охватывающей или охлаждение охватываемой деталей, а также то и другое вместе. При запрессовке в крупные корпусные детали, практически применяют только метод охлаждения охватываемой детали. Тепловая сборка в среднем в 1,2 … 1,5 раза увеличивает несущую способность прессовых соединений. Это объясняется тем, что при сборке под прессом микронеровности сминаются, в то время как при тепловой сборке они, смыкаясь, заходят друг в друга, что повышает коэффициент трения и прочность сцепления. Следовательно, в неразборных соединениях можно уменьшить напряжения в деталях и снизить величину натяга, необходимого для передачи крутящего момента. Для охлаждения применяют твердую углекислоту (Температура испарения -800С). При более глубоком охлаждении жидкий кислород (-1830С), азот (-1960С) и в отдельных случаях водород (-2520С). Следует учитывать, что нагретые детали остывают при переносе из печи и при установке их под пресс. Во время запрессовки температура нагретой ступицы быстро падает в результате соприкосновения с охлажденным валом. Поэтому расчетные температуры нагрева надо повышать на величину, зависящую от времени переноса детали и времени запрессовки в среднем на 30 … 500С. Температуру охлаждения следует назначать с учетом остывания детали при переносе и запрессовки. Температуру охлаждения можно регулировать продолжительностью выдержки детали в охлаждающей среде. 69 Материал деталей соединения Коэффициент линейного расширения α*10-6 0С Сталь углеродистая 8,5 Чугун серый 8,6 Чугун ковкий 8,5 Медь 14,4 Бронза 14,2 Латунь 16,7 Сплавы алюминиевые 18,6 Сплавы магниевые 21 При достаточно высоком нагреве охватывающей детали (или глубоком охлаждении охватываемой) можно получить нулевой натяг или обеспечить зазор при сборке соединения. Это исключает опасность перекоса соединяемых деталей и допускает сборку деталей в произвольном угловом положении относительно друг друга. Температура нагрева охватывающей детали, которая необходима для получения зазора h в соединении t h to , 3 10 d 2 где h – зазор в соединении предварительной сборки; d - диаметр соединения; α2 – коэффициент линейного расширения охватывающей детали; Δ – максимальный натяг в соединении (окончательной сборки); to – температура окружающей среды сборки. Температура для охлаждения охватываемой детали t h to , 3 10 d 1 где α1 – коэффициент линейного расширения охватываемой детали при минусовых температурах. Пример. Определить температуру нагрева ступицы, необходимую для получения при запрессовке на вал нулевого натяга Δ = 0 или зазора h = 50мкм. Прессовое соединение должно иметь максимальный натяг Δ = 85мкм. Рис. 8.9. Коэффициент линейного расширения в интервале 0 … 1000С составляет α = 12*10-6 [0C-1]. Температура сборки t0 = 200С. Температура нагрева ступицы 70 t ступ 85 0 t 20 90 C. o 3 3 6 2 10 d 10 12 10 10 С учетом охлаждения детали при переносе (Δt = 300С) tступ = 1200С. Для получения зазора h = 50мкм необходимо нагреть ступицу до температуры зазор t ступ 85 50 0 20 130 C, 3 6 2 10 12 10 10 с учетом охлаждения при переносе tстпуп = 1500С. Определим температуру t′ охлаждения вала для получения нулевого (зазора) натяга. Коэффициент линейного расширения стали в интервале 0 …2000С составляет α1 = 8*10-6 [1/0С] Температура охлаждения вала t1 85 t 20 85 0 C с 0 3 3 6 10 d 10 8 10 100 уче- том остывания t′ = -1150С. Для получения зазора h=50мкм необходимо охлаждение до температуры t2 85 50 0 20 150 C. 3 6 2 10 8 10 10 С учетом остывания t2 = -1800С. Обязательная самостоятельная работа студентов. Контрольные вопросы к лекции №8. Задание: Выбрать способ сборки прессовых соединений для следующих узлов Группа 1 8 9 10 14 12 Наименование узла Подшипники качения на ступицу вала Подшипники качения на жесткую длинную втулку Нежесткую втулку в корпус редуктора Шестерню на вал коробки передач Короткую втулку в ступицу колеса при ее ремонте Длинную втулку в массивный корпус гидроцилиндра