ЛОГИСТИКА О.Б. Александрова Самара

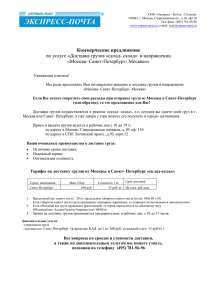

advertisement