перспективные материалы в строительстве и технике

advertisement

ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ

В СТРОИТЕЛЬСТВЕ И ТЕХНИКЕ

(ПМСТ-2014)

МАТЕРИАЛЫ

Международной конференции

молодых ученых

15–17 октября 2014 г.

Томск

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Томский государственный архитектурно-строительный университет»

ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ

В СТРОИТЕЛЬСТВЕ И ТЕХНИКЕ

(ПМСТ-2014)

Материалы

Международной научной конференции

молодых ученых

15–17 октября 2014 года

Томск, Россия

Томск

Издательство ТГАСУ

2014

1

УДК 53:66.017(063)

ББК 22.3:30.3

П27

Перспективные материалы в строительстве и технике (ПМСТ-2014). Материалы Международной научной конференции молодых ученых [Электрон. текстовые дан.]. – Томск :

Изд-во Том. гос. архит.-строит. ун-та, 2014. – 694 с.

ISBN 978-5-93057-612-2

В сборнике представлены материалы Международной научной конференции

молодых ученых: «Перспективные материалы в строительстве и технике» (ПМСТ2014). В сборнике отражены результаты выполненных в последние годы исследований структуры и свойств материалов как традиционно используемых в строительстве

и технике, так и новых перспективных, в том числе нанокомпозиционных.

Сборник представляет интерес для специалистов, работающих в области материаловедения, студентов, аспирантов, преподавателей.

УДК 53:66.017(063)

ББК 22.3:30.3

Конференция организована при финансовой поддержке Российского

фонда фундаментальных исследований (грант РФФИ № 14-38-10074 мол_г).

Редакционная коллегия:

В.А. Власов, докт. физ.-мат. наук, профессор;

В.А. Старенченко, докт. физ.-мат. наук, профессор;

Н.О. Копаница, докт. техн. наук, профессор;

С.В. Старенченко, докт. физ.-мат. наук, профессор;

Л.А. Теплякова, докт. физ.-мат. наук, профессор;

С.Н. Колупаева, докт. физ.-мат. наук, профессор;

А.И. Кудяков, докт. техн. наук, профессор;

Н.К. Скрипникова, докт. техн. наук, профессор.

Материалы конференции издаются в авторской редакции.

ISBN 978-5-93057-612-2

2

© Томский государственный

архитектурно-строительный

университет, 2014

СОДЕРЖАНИЕ

СЕКЦИЯ 1. СОВРЕМЕННЫЕ СПОСОБЫ УПРАВЛЕНИЯ

СТРУКТУРОЙ И СВОЙСТВАМИ СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ ...............................................................................................11

Алексашин С.В., Булгаков Б.И. Получение высокоэффективных

гидротехнических мелкозернистых облицовочных бетонов ...........................11

Прищепа И.А., Антипова А.С., Толченников М.В., Прищепа Б.А.

Влияние концентрации пенообразователя на кратность и стойкость

пены ..................................................................................................................19

Васильева Т.В., Сафронов В.Н. Исследование физико-механических

свойств твердеющих композиций на основе гипса с минеральными

добавками различных типов.............................................................................23

Вебер А.В., Овчаренко Г.И., Хижинкова Е.Ю. Напрягающие

цементно-зольные бетоны ................................................................................29

Гаин О.А. Повышение водостойкости гипсовых материалов ........................36

Гильмияров Д.И., Овчаренко Г.И. Силикатный кирпич из кислых

зол и золошлаковых отходов ТЭЦ ...................................................................44

Гичко Н.О., Ильина Л.В., Мухина И.Н. Структура и прочность

портландцементного камня при введении высокодисперсных

комплексных минеральных добавок ................................................................52

Яковлев Г.И., Гордина А.Ф., Полянских И.С., Токарев Ю.В.,

Первушин Г.Н., Салтыков А.А., Бекмансуров М.Р. Направленное

управление структурой и свойствами гипсовых композиций .........................60

Ермилова Т.А., Кугаевская С.А., Сафронов В.Н. Комбинированные

технологии активации воды затворения ..........................................................68

Каймонов В.В. Сульфатостойкий бетон с применением тонкомолотых

горелых пород...................................................................................................73

Аль-Кавасми X., Керш В.Я., Крайнюков К.В., Беньковская Е.Н.

Моделирование влияния химических добавок на параметры порового

пространства известково-песчаных композитов ..............................................80

Кирсанова А.А., Крамар Л.Я. Особенности применения добавок на

основе метакаолина в бетоне............................................................................82

Ковалева М.А., Копаница Н.О. Использование вспученного

вермикулита в торфяных строительных композициях ....................................90

Лукьянчиков С.А. Влияние различных режимов тепловой обработки

на свойства бетонов ..........................................................................................94

Михайленко А.А., Овчаренко Г.И. Взаимосвязь свойств и фазового

состава автоклавного известково-зольного камня повышенной

основности ...................................................................................................... 101

3

Никитина О.В., Аниканова Л.А., Курмангалиева А.И.,

Малчиева О.В. Влияние нанодобавок на свойства гипсовых смесей .......... 108

Орлов А.А., Черных Т.Н., Сашина А.В., Богусевич Д.В.

Исследование влияния параметров базальтовой фибры на свойства

фибро-армированного строительного раствора ............................................. 115

Руссу И.В., Кроитору Г., Матус Е.П., Пичугин А.П.

Прогнозирования скорости атмосферной коррозии арматуры

в трещинах железобетонных конструкций .................................................... 122

Пичугин А.П., Белан И.В., Азизов Ю.А., Карпик С.Н.

Технологические особенности формирования композиционных

материалов из старого бетона ........................................................................ 128

Абакумов А.Е., Кудяков А.И. Пути получения фракционированного

керамзитового гравия с повышенной прочностью ........................................ 133

Горленко Н.П., Лаптев Б.И., Саркисов Ю.С., Сидоренко Г.Н.,

Кульченко А.К. Влияние электромагнитных полей на свойства

жидкости затворения цементных систем ....................................................... 137

Дебелова Н.Н., Горленко Н.П., Волокитин Г.Г., Саркисов Ю.С.,

Дмитриенко В.П., Завьялова Е.Н., Завьялов П.Б. Гидрофобная

защита древесины ........................................................................................... 146

Коваль С.В., Попов О.А., Абид К. Влияния многофункциональной

добавки смешанных песков на свойства мелкозернистых бетонов............... 155

Сазонова Н.А., Скрипникова Н.К., Луценко А.В., Новикова Л.Е.

Структура цементного клинкера при плазмохимическом синтезе и ее

влияние на свойства цемента ......................................................................... 159

Саркисов Ю.С., Шепеленко Т.С., Акимова Н.В., Галкин А.Н.,

Афанасьев Д.А. О некоторых физико-химических методах управления

прочностью цементных систем ...................................................................... 170

Саркисов Ю.С., Зубкова О.А., Елугачёва Н.С., Мелентьева Ю.В.

Композиционные материалы на основе минеральных наполнителей

и органических связующих ............................................................................ 179

Серяков С.В., Серякова Р.Э., Баранова А.В., Поцелуев А.А.

Геоэкологические аспекты комплексной застройки левобережья

г. Томска ......................................................................................................... 185

Кудяков А.И., Стешенко А.Б. Усадочные деформации цементного

пенобетона ...................................................................................................... 194

Субботина Н.В., Горленко Н.П., Саркисов Ю.С., Наумова Л.Б.

Регулирование структуры и свойств цементных композиций

глиоксалем ...................................................................................................... 199

4

Судырь О.Н., Самочернов Д.Е., Сафронов В.Н., Зомбек П.В. Роль

геометрического фактора в технологии магнитной активации

цементного теста ............................................................................................ 206

Хабибулин Ш.А., Лотов В.А. Использование жидкого стекла

в качестве вяжущего материала при производстве строительных

изделий ........................................................................................................... 211

Черных Т.Н., Носов А.В., Крамар Л.Я. Способ регулирования

свойств доломитового вяжущего при его производстве................................ 220

Ширинзаде И.Н., Ахвердиева Т.А. Состав и свойства

глино-доломитовых композиционных материалов........................................ 227

Шкробко Е.В., Козлова В.К. Способ устранения деструктивных

явлений материалов на основе золосодержащих малоклинкерных

вяжущих.......................................................................................................... 235

Кудяков А.И., Петров Г.Г., Петров А.Г. Высокопрочный

керамзитобетон с активированной водой затворения.................................... 241

Кудяков А.И., Ушакова А.С., Дубасаров Д.И., Ефремова В.А.,

Кудяков К.Л. Влияние глиоксальсодержащих добавок на процессы

структурообразования и свойства цементных композиций........................... 248

СЕКЦИЯ 2. ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ

В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ....................... 255

Белых С.А., Лебедева Т.А., Трофимова О.В. Малоэнергоемкая

технология получения жаростойкого материала на основе

наполненного жидкого стекла ........................................................................ 255

Вайнбергер С.А., Машкин Н.А. Совершенствование технологии

стеновых и теплоизоляционных материалов на основе отходов

древесины и органоминеральных систем ...................................................... 260

Волкова А.Ю., Стороженко Г.И., Верещагин В.И. Гранулированный

пеностеклокристаллический материал на основе трепела Потанинского

месторождения ................................................................................................ 264

Волокитин Г.Г., Скрипникова Н.К., Волокитин О.Г.,

Байтасов Т.М., Юрьев И.Ю., Шеховцов В.В. Комплексное

исследование кварц-полевошпатсодержащих отходов ................................. 269

Казанцева С.К. Водостойкие композиции на основе магний

силикатного вяжущего ................................................................................... 274

Мартынова А.В., Буймов Я.Е., Казьмина О.В. Прозрачный

терморазбухающий гель для противопожарного остекления ........................ 279

Власов В.А., Космачев П.В., Скрипникова Н.К., Волокитин Г.Г.,

Литвинова В.А. Создание защитного покрытия на поверхности

огнеупора с помощью низкотемпературной плазмы ..................................... 287

5

Куба В.В. Композиционные гипсовые вяжущие в бетонах

на органическом заполнителе ........................................................................ 295

Кудяков К.Л., Плевков В.С. Исследование прочности

и деформативности изгибаемых бетонных элементов, армированных

стальными и стеклопластиковыми стержнями, при статическом

нагружении ..................................................................................................... 301

Лукашевич О.Д., Усова Н.Т., Филичев С.А., Патрушева Н.Е.

Получение композиционных силикатных материалов и керамики

с использованием отходов водоочистки ........................................................ 307

Невский А.В., Балдин И.В. Прочность и деформативность сжатых

бетонных элементов с продольным армированием стальными,

стеклопластиковыми и углепластиковыми стержнями при статическом

нагружении ..................................................................................................... 315

Ильченко Л.В., Курдюмова В.М., Пичугин А.П., Банул В.В.,

Митина Л.А., Батин М.О. Модифицированные полимерами

материалы: виды, составы, технологии, свойства; перспективы

применения в сельском строительстве ........................................................... 322

Выровой В.Н., Хританков В.Ф., Белан И.В., Пичугин М.А.

Эффективные мелкозернистые бетоны и растворы

с модифицированными органоминеральными добавками ............................ 330

Пичугин А.П., Денисов А.С., Хританков В.Ф., Лазарев Е.Г.,

Пименов Е.Г. Новые подходы к формированию крупнопористых

легких бетонов для стеновых ограждений ..................................................... 336

Пичугин А.П., Гришина В.А., Язиков И.К., Пермина А.В. Роль

комплексных органоминеральных добавок в структуре бетонного

основания ........................................................................................................ 343

Рубан Е.А., Местников А.Е. Применение полимерцементного

вяжущего в составе строительного раствора для фасадных систем .............. 350

Наумова Л.Б., Баталова В.Н., Горленко Н.П., Саркисов Ю.С.

Функциональные материалы на основе низинного торфа строительнотехнического назначения ............................................................................... 359

Юрьев И.Ю., Скрипникова Н.К., Волокитин Г.Г., Волокитин О.Г.,

Луценко А.В., Космачев П.В., Семеновых М.А. Исследования

свойств диспергированых зол тэс для получения керамического

кирпича ........................................................................................................... 366

Ефанов И.Н., Лукашевич В.Н. Влияние дисперсного армирования

асфальтобетонных смесей волокнистыми сорбентами, насыщенными

собранными нефтепродуктами, на процессы структурообразования

асфальтобетонов при строительстве дорожных покрытий ............................ 374

6

Гросу Р.А. Перспективы применения сталеалюминевых конструкций

в мостостроении ............................................................................................. 383

СЕКЦИЯ 3. СВОЙСТВА, СТРУКТУРА И ФАЗОВЫЕ

ПРЕВРАЩЕНИЯ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ ПРИ РАЗЛИЧНЫХ ЭНЕРГЕТИЧЕСКИХ

ВОЗДЕЙСТВИЯХ, СТРУКТУРА И СВОЙСТВА

УЛЬТРАМЕЛКОЗЕРНИСТЫХ И НАНОМАТЕРИАЛОВ...................... 391

Беспалова И.В., Теплякова Л.А. Рентгеноструктурный анализ

областей переориентации, формирующихся

в [111]-монокристаллах алюминия при сжатии ............................................. 391

Пономарев С.В., Рикконен С.В., Азин А.В., Каравацкий А.К.,

Марицкий Н.Н., Пономарев С.А. Оценка долговечности

металлических элементов конструкций с использованием метода

акустической эмиссии ..................................................................................... 398

Пономарев С.В., Жуков А.П., Бельков А.В., Пономарев В.С.,

Белов С.В., Павлов М.С. Моделирование напряженнодеформированного состояния строительных стержневых вантовооболочечных систем ....................................................................................... 407

Бочкарёва А.В., Ли Ю.В., Баранникова С.А., Зуев Л.Б. Влияние

водородного охрупчивания на механические характеристики

алюминиевого сплава ..................................................................................... 415

Гиберт И.А., Киселева С.Ф., Попова Н.А., Конева Н.А., Козлов Э.В.

Простые и сложные изгибы зерен при деформации аустенитной стали

и распределение внутренних напряжений ..................................................... 424

Ефтифеева А.С., Панченко Е.Ю., Чумляков Ю.И. Двусторонний

эффект памяти формы в закаленных

[123]-монокристаллах Co40Ni33Al27 и нанокомпозитах на их основе ............ 430

Константинов В.М., Булойчик И.А. Особенности реализации

процессов термодиффузионного цинкования при антикоррозионной

защите термообработанных стальных изделий ............................................. 439

Иванов Ю.Ф., Крысина О.В., Тересов А.Д., Грачева М.Е.

Электронно-пучковая модификация системы покрытие/алюминиевая

подложка ......................................................................................................... 446

Дмитриев С.Ф., Ишков А.В., Катасонов А.О., Маликов В.Н.,

Мусиенко Н.П. Сверхминиатюрный вихретоковый преобразователь

для поиска дефектов в дюралюминии и сплавах алюминий-магний ............ 454

Мельников Е.В., Козлова Т.А., Тукеева М.С., Майер Г.Г.,

Астафурова Е.Г. Влияние легирования водородом и прокатки на

структуру и механические свойства аустенитной стали 08Х17Н14М2 ........ 461

7

Иванов Ю.Ф., Петрикова Е.А., Тересов А.Д., Никоненко Е.Л.,

Громов В.Е., Романов Д.А. Свойства, структура и фазовые

превращения титанового сплава, обработанного высокоинтенсивным

импульсным электронным пучком................................................................. 469

Петрикова Е.А., Иванов Ю.Ф., Тересов А.Д., Попова Н.А., Громов

В.Е., Алсараева К.В., Ткаченко А.В., Коновалов С.В. Усталостная

долговечность заэвтектического силумина, обработанного

высокоинтенсивным импульсным электронным пучком .............................. 478

Потекаев А.И., Клопотов А.А., Морозов М.М., Маркова Т.Н.,

Клопотов В.Д., Кыпчаков А.А. Кристаллогеометрия структур

в системах Ti-Ni, Ni-Cr, Ti-Cr И Ti-Ni-Cr....................................................... 486

Смирнов И.В., Гриняев К.В. Изучение особенностей

микроструктуры и механических свойств сплавов системы

V–Cr–Zr–W в зависимости от режимов термомеханической обработки ...... 495

Соловьева Ю.В., Геттингер М.В., Гунина А.В., Мищенко Н.С.,

Соловьёв А.Н. Скоростная чувствительность монокристаллов Ni3Ge ........ 500

Старенченко С.В., Старенченко В.А., Радченко И.П. Изменение

структурных характеристик и дальнего порядка при пластической

деформации сплавов на основе никеля .......................................................... 506

Теплякова Л.А., Куницына Т.С., Полтаранин М.А., Кашин А.Д.

Локализация деформации в [123] -монокристаллах алюминия

при сжатии ...................................................................................................... 514

Теплякова Л.А., Куницына Т.С., Конева Н.А. Влияние ориентации

кристаллов на параметры дислокационной структуры сплава Ni3Fe ............ 521

Тукеева М.С., Астафурова Е.Г., Мельников Е.В., Майер Г.Г.

Изменение фазового состава и микротвердости аустенитных сталей

с высокой концентрацией атомов внедрения в процессе интенсивной

пластической деформации и последующих отжигов..................................... 531

Черкасова Т.В., Тришкина Л.И., Конева Н.А., Козлов Э.В. Дефекты,

накапливаемые при пластической деформации в сплавах

Сu–Al............................................................................................................... 538

Oliferuk W., Maj M., Zembrzycki K. Distribution of Energy Storage Rate

in Area of Strain Localization During Tension of Austenitic Steel ..................... 545

СЕКЦИЯ 4. МОДЕЛИРОВАНИЕ ПЛАСТИЧЕСКИХ

ДЕФОРМАЦИЙ И ДРУГИХ ПРОЦЕССОВ В МАТЕРИАЛАХ ............. 548

Абзаев Ю.А., Тришкина Л.И., Клопотов А.А., Кыпчаков А.А.

Деформационная зависимость энтропии дислокационных субструктур

в твердых растворах Cu-Al ............................................................................. 548

8

Пономарев С.В., Рикконен С.В., Азин А.В., Каравацкий А.К.,

Марицкий Н.Н., Пономарев С.А. Применение метода акустической

эмиссии для моделирования долговечности металлических элементов

строительных конструкций ............................................................................ 557

Волегов П.С., Трусов П.В., Грибов Д.С. Исследование особенностей

сложного нагружения поликристаллов с применением двухуровневой

физической теории пластичности .................................................................. 566

Кулаева Н.А., Данейко О.И., Ковалевская Т.А., Колупаева С.Н.

Влияние масштабных характеристик упрочняющей фазы различного

типа на деформационное поведение гетерофазных сплавов ......................... 574

Зуев Л.Б., Баранникова С.А., Надежкин М.В. О медленных

волновых процессах в горных породах .......................................................... 582

Клопотов А.А., Петрикова Е.А., Иванов Ю.Ф., Тересов А.Д.,

Громов В.Е., Будовских Е.А., Кыпчаков А.А. Особенности

структурно-фазовых состояний на поверхности эвтектического

силумина после электронно-ионно-плазменной обработки .......................... 590

Колупаева С.Н., Петелин А.E., Петелина Ю.П., Полосухин К.A.

Моделирование формирования замкнутой кусочно-непрерывной

дислокационной петли при различной плотности дислокаций

в алюминии ..................................................................................................... 597

Янц А.Ю., Теплякова Л.А. Физические теории пластичности:

моделирование квазистатического нагружения монокристаллических

образцов .......................................................................................................... 605

Тур А.В., Глыбина Е.В., Виселева Ю.О., Трепутнёва Т.А.,

Моисеенко М.О., Попов О.Н. Определение напряженнодеформированного состояния несовершенных двухпольных пластин

со свойствами материала, зависящими от температуры на действие

поперечной нагрузки ...................................................................................... 613

СЕКЦИЯ 5. ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ ГЛАЗАМИ

СТУДЕНТОВ И ШКОЛЬНИКОВ .............................................................. 620

Арестова О.Е., Трифонова Л.Б. Предложения по использованию

наномодификаторов на ГРЭС-2 г. Томска для улучшения экологии ............ 620

Аржаник А.А., Казьмина О.В. Получение декоративнооблицовочных плиток на основе стеклобоя ................................................... 624

Бобровицкий Д.А., Деменкова Л.Г. Магнитная жидкость –

наноматериал для машиностроения ............................................................... 631

Иванов А.А., Леонтьев Г.Н., Софронеева В.Р., Кулаковский В.А.

Исследование удельной поверхности цеолита-хонгурина

при механической активации .......................................................................... 636

9

Колмаков Б.Д., Картопольцев В.М. Карбон-перспективный материал

усиления мостовых конструкций ................................................................... 643

Косарева О.Д., Вдовкина М.В., Прищепа И.А. Перспективные

керамические материалы................................................................................ 647

Масленицына Л.В., Зголич И.А., Артамонов К.А. Дислокации и их

соединения в ГЦК-монокристаллах ............................................................... 649

Митина А.А., Митина Н.А. Преимущества и перспективы

магнезиальных цементов ................................................................................ 654

Примаков А.C., Казьмина О.В. Эффективный теплоизоляционный

материал.......................................................................................................... 658

Прищепа А.Б., Аксенова О.К., Копаница Н.О. Строительные

материалы для комфортного дома ................................................................. 662

Салагор Р.А. Проект расширения границ городской территории ................. 664

Салагор Р.А. Перспективы использования наноматериалов ........................ 668

Сенько К.А., Кудряшов С.В., Старенченко С.В. Упорядочение

в сплаве Au3Cu................................................................................................ 674

Сункарова Г.Д. Перспективные строительные материалы

для строительства школ.................................................................................. 679

Шалыгин С.А., Аниканова Л.А., Солоницина Н.О. Наноматериалы

в строительстве ............................................................................................... 684

Соловьева Л.К. Перспективы деревянного домостроения в России ............. 689

10

СЕКЦИЯ 1

СОВРЕМЕННЫЕ СПОСОБЫ УПРАВЛЕНИЯ

СТРУКТУРОЙ И СВОЙСТВАМИ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

УДК 666.97

ПОЛУЧЕНИЕ ВЫСОКОЭФФЕКТИВНЫХ

ГИДРОТЕХНИЧЕСКИХ МЕЛКОЗЕРНИСТЫХ

ОБЛИЦОВОЧНЫХ БЕТОНОВ

С.В. Алексашин, Б.И. Булгаков

Московский государственный строительный университет, г. Москва, Россия

E-mail: alexx1988@list.ru

Аннотация. Статья посвящена вопросу повышения эксплуатационных

характеристик пластифицированных мелкозернистых бетонов для гидротехнических сооружений. Приведены результаты экспериментальных исследований по подбору оптимальных дозировок компонентов. Обосновано применение пластифицированного мелкозернистого гидротехнического бетона для

облицовки и ремонта гидротехнических сооружений. Результатом экспериментального исследования является оптимальный состав мелкозернистого

гидротехнического бетона с улучшенными характеристиками.

Ключевые слова: гидротехнический бетон; пластификатор; морозостойкость; водонепроницаемость; гидрофобизация; метакаолин; уплотнение

структуры; долговечность.

В России находится около 3 млн. рек общей протяженностью

в 10 млн км. На берегах рек, многие из которых являются судоходными, расположено большое количество городов. Речные гидротехнические сооружения во многих городах вследствие их интенсивной эксплуатации находятся в плачевном состоянии. Ремонт таких сооружений, как правило, очень трудоемкий и дорогостоящий.

Для решения задачи повышения эксплуатационных характеристик эффективных гидротехнических мелкозернистых бетонов (МЗБ),

необходима оптимизация составов и технологии их приготовления,

11

Перспективные материалы в строительстве и технике (ПМСТ-2014)

а также использование различных органических и минеральных модифицирующих добавок для повышения эксплуатационных показателей таких бетонов [1].

Целью работы являлось получение мелкозернистого бетона,

предназначенного для строительства речных гидротехнических сооружений и обладающего необходимой прочностью, водонепроницаемостью и морозостойкостью за счёт уплотнения его структуры

путём использования органических и минеральных добавок в виде

суперпластификатора «Химком Ф-1», метакаолина и гидрофобизирующей кремнийорганической жидкости «СОФЭКСИЛ» отечественного производства.

Для снижения водопотребности мелкозернистой цементно-песчаной бетонной смеси при сохранении её требуемой подвижности

(РК = 150–160 мм) целесообразно использовать суперпластификатор

[2–4]. В качестве пластифицирующей добавки применяли суперпластификатор «Химком Ф-1» в виде 30%-го водного раствора.

Суперпластификатор «Химком Ф-1» представляет собой сульфированный продукт альдольной конденсации формальдегида. Концентрация суперпластификатора варьировалась в пределах от 0,6 до

1,5 % от массы цемента в пересчёте на сухое вещество добавки.

На основании обзора результатов экспериментальных исследований влияния добавки «Химком Ф-1» на технологические свойства бетонных смесей и эксплуатационные показатели бетонов на их основе,

был сделан вывод о том, что применение этой пластифицирующей добавки позволит получить высокоподвижную бетонную смесь, характеризующуюся высокой однородностью, нерасслаиваемостью и необходимой сохраняемостью подвижности, практически не требующей виброуплотнения и прочный и долговечный мелкозернистый бетон,

обладающий высокой морозостойкостью и водонепроницаемостью.

В результате проведённой экспериментальной работы было установлено, что наибольшая прочность мелкозернистого бетона на

сжатие (55,4 МПа) и на растяжение при изгибе (8,8 МПа) в возрасте

28 сут нормального твердения, а также его высокая водонепроницаемость (W20) достигаются при использовании суперпластификатора

«Химком Ф-1» в количестве 1,2 % от массы цемента в пересчёте на

сухое вещество (табл. 1).

12

Секция 1

Таблица 1

Физико-механические показатели мелкозернистого бетона,

пластифицированного «Химком Ф-1»

№ состава

Цемент, кг

Песок,кг

Химком Ф-1

(30%-й раствор), кг

Вода,кг

Подвижность по расплыву конуса,

мм

Rизг 28 сут, МПа

Rсж 28 сут, МПа

Водонепроницаемость:

сопротивление бетона прониканию воздуха, с/см3

марка

I

550

1500

11

(0,6 %)

180

II

550

1500

16

(0,9 %)

156

III

550

1500

22

(1,2 %)

150

IV

550

1500

28

(1,5 %)

144

160

115

150

159

5,13

26,4

7,5

46,2

8,8

55,4

8,3

53,2

–

–

355,0

W20

157,9

W20

Примечание. В скобках указана концентрация «Химком Ф-1» в % от массы цемента

в пересчёте на сухое вещество.

По данным литературных источников [2] одним из основных разупрочняющих факторов бетона является его повышенная пористость.

Она возникает вследствие деструкции бетона во время эксплуатации

и выражается в разрыхлении его структуры, ослаблении связи между

кристаллическими новообразованиями в цементном камне, а также

цементным камнем и частицами заполнителя, что приводит к снижению прочности бетона, а также способствует фильтрации в объем бетона воды и агрессивных жидкостей, и, кроме того, морозному и абразивному разрушению. Решением этой проблемы может стать значительное уплотнение структуры бетона. По результатам исследований,

приведенных в научно-технической литературе, известно, что с целью

сокращения расхода цемента, а также уплотнения структуры бетона

в качестве тонкодисперсной минеральной добавки в бетонную смесь

вводят метакаолин. Причём, его количество не должно превышать

13

Перспективные материалы в строительстве и технике (ПМСТ-2014)

15 % от массы цемента, т.к. он содержит активный диоксид кремния

и оксид алюминия примерно в одинаковой пропорции и по этой причине сильнее, чем микрокремнезём, связывает свободный гидроксид

кальция, что приводит к снижению щёлочности среды в бетоне и может вызвать коррозию стальной арматуры [5]. Кроме того, введение

метакаолина, как и любого другого тонкомолотого наполнителя,

в большом количестве повышает водопотребность бетонной смеси изза его мелкодисперсности и большой величины удельной поверхности, достигающей 15 м2/г и выше [6].

В результате проведённых экспериментов было установлено, что

при введении в пластифицированную мелкозернистую бетонную смесь

высокоактивного метакаолина с Sуд = 15 м2/г в количестве до 15 % от

массы цемента с одновременным сокращением доли песка наблюдался

небольшой рост прочности бетона в возрасте 28 сут нормального твердения при испытании на растяжение при изгибе с 8,8 до 9,8 МПа с одновременным незначительным повышением его прочности на сжатие

с 55,4 до 56,7 МПа. По полученным экспериментальным данным водонепроницаемость мелкозернистого бетона в результате введения в его

состав метакаолина изменилась мало и осталась на уровне, соответствующем марке по водонепроницаемости W20 (табл. 2).

Таблица 2

Влияние метакаолина на прочность и водонепроницаемость

пластифицированного мелкозернистого бетона

№ состава

Цемент, кг

Песок, кг

Химком Ф-1

(30%-й раствор), кг

Вода,кг

Метакаолин, кг

Водонепроницаемость:

сопротивление бетона прониканию воздуха, с/см3

марка

14

I (контрольный)

550

1500

550

1472

355,0

W20

325,5

W20

II

III

IV

550

550

1445

1417,5

22

22 (1,2 %) 22 (1,2 %)

22 (1,2 %)

(1,2 %)

150

150

150

150

–

27,5 (5 %) 55 (10 %) 82,5 (15 %)

318,4

W20

324,8

W20

Секция 1

Окончание табл. 2

№ состава

Rизг 28 сут, МПа

Rсж 28 сут, МПа

I (контрольный)

8,8

55,4

II

III

IV

8,6

55,2

9,0

56,2

9,8

56,7

Примечание. В скобках указана концентрация добавок в % от массы цемента.

С целью повышения водонепроницаемости и морозостойкости

гидротехнического мелкозернистого бетона в бетонную смесь вводилась гидрофобизирующая кремнийорганическая жидкость [3]:

«Софэксил-40», представляющая собой 50%-й водный концентрат

метилсиликоната калия.

В результате было экспериментально установлено, что при введении в пластифицированную мелкозернистую бетонную смесь «Софэксил-40» в количестве 0,2 % от массы цемента существенно повышается морозостойкость и водонепроницаемость бетона. Указанная дозировка данных гидрофобизаторов для бетонов рекомендованы их

производителем в результате проведённых экспериментальных исследований. При использовании 0,2 % «Софэксил-40» фактическая морозостойкость бетона увеличилась с 492 до 653 циклов испытаний, что соответствует повышению его марки по морозостойкости с F400 до F600

(табл. 3).

Таблица 3

Определение прочности, морозостойкости и водонепроницаемости

пластифицированного мелкозернистого бетона,

гидрофобизированного кремнийорганической жидкостью

№ состава

Цемент, кг

Песок, кг

Химком Ф-1

(30%-й раствор), кг

Вода, кг

Метакаолин, кг

I(Контрольный)

550

1500

II

550

1417,5

III

550

1417,5

22 (1,2 %)

22 (1,2 %)

22 (1,2 %)

150

–

150

82,5 (15 %)

150

82,5 (15 %)

15

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Окончание табл. 3

№ состава

Софэксил-40, кг

Rсж 28 сут, МПа

Фактическая морозостойкость, циклы испытаний

Марка по морозостойкости

Водонепроницаемость:

сопротивление бетона

прониканию воздуха, с/см3

марка

I(Контрольный)

–

55,4

II

–

56,7

III

1,1 (0,2 %)

57,5

492

446

653

F400

F400

F600

355,0

W20

324,8

W20

338,5

W20

Примечание. В скобках указана концентрация добавок в % от массы цемента.

Так как бетон, предназначенный для облицовки и ремонта гидротехнических сооружений, необходимо укладывать тонкими слоями

10–30 мм, то следует провести оценку деформаций усадки предложенного материала. Для оценки деформаций усадки использовались

следующие составы:

– контрольный состав – крупнозернистый пластифицированный

бетон класса В 40;

– состав № 1 – пластифицированный МЗБ класса В 40;

– состав № 4 – гидротехнический МЗБ с добавкой высокоактивного метакаолина и гидрофобизатора.

Результаты испытаний приведены в табл. 4.

Таблица 4

Результаты испытаний на величину усадочных деформаций

Срок

твердения

1

2

3

16

Контрольный

абсоотносилютная

тельная

усадка,

усадка, %

мм

0,122

0,08

0,170

0,11

0,199

0,12

Состав №1

абсоотносилютная

тельная

усадка,

усадка, %

мм

0,106

0,07

0,151

0,09

0,175

0,11

Состав №4

абсоотносилютная

тельная

усадка,

усадка, %

мм

0,066

0,04

0,087

0,05

0,096

0,06

Секция 1

Окончание табл. 4

Срок

твердения

5

7

14

28

Контрольный

абсоотносилютная

тельная

усадка,

усадка, %

мм

0,206

0,13

0,206

0,13

0,214

0,13

0,214

0,13

Состав №1

абсоотносилютная

тельная

усадка,

усадка, %

мм

0,186

0,12

0,181

0,11

0,191

0,12

0,202

0,13

Состав №4

абсоотносилютная

тельная

усадка,

усадка, %

мм

0,099

0,06

0,099

0,06

0,102

0,06

0,102

0,06

Из результатов испытаний видно, что образцы разработанного

состава менее подвержены усадке, нежели контрольные образцы, что

дает возможность использования данного МЗБ в тонкослойных конструкциях. Следовательно, разработанный состав МЗБ возможно и целесообразно применять в качестве облицовочного либо ремонтного

состава. При этом количество и размер усадочных трещин будут минимальными.

Вывод. В результате проведённых исследований было установлено, введение в состав бетонной смеси органических и минеральных

добавок в виде суперпластификатора «Химком Ф-1» (в количестве

1,2 % от массы цемента в пересчёте на сухое вещество), обладающего

сильным пластифицирующим и водоредуцирующим действием, метакаолина (15 % от массы цемента) в качестве тонкодисперсного минерального уплотняющего компонента и гидрофобизирующей кремнийорганической жидкости «Софэксил-40» (0,2 % от массы цемента)позволяет получить мелкозернистый бетон для строительства

речных гидротехнических сооружений, обладающий высокой прочностью (Rсж28 = 57,5 МПа), водонепроницаемостью (W20) и морозостойкостью (F600). При этом, оптимальное соотношение сырьевых компонентов в 1 м3 мелкозернистой бетонной смеси составляет:

– цемент – 550 кг;

– песок – 1417,5 кг;

– вода – 150 кг;

– «Химком Ф-1» (в пересчете на сухое вещество) – 6,6кг;

17

Перспективные материалы в строительстве и технике (ПМСТ-2014)

– метакаолин – 82,5 кг;

– «Софэксил-40» – 1,1 кг.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Алексашин, С.В. Получение мелкозернистых бетонов с высокими эксплуатационными показателями / С.В. Алексашин, Б.И. Булгаков // Сборник научных трудов ИСА. – М. : КЮГ, 2012. – С. 12–13.

2. Баженов, Ю.М. Энерго- и ресурсосберегающие материалы и технологии для

ремонта и восстановления зданий и сооружений / Ю.М. Баженов, Д.К. Батаев,

А.Ю. Муртазаев. – М. : Комтех-Принт, 2006. – 235 с.

3. Falikman, V.R. New high performance polycarboxilatesuperplasticizers based on

derivative copolymers of maleinic acid / V.R. Falikman // 6th International Congress «Global Construction» Advances in Admixture Technology. Dundee. – 2005. – P. 41–46.

4. Лукутцова, Н.П. Наномодифицирующие добавки в бетон / Н.П. Лукутцова //

Строительные материалы. – 2010. – № 9. – С. 101–104.

5. Рамачандран,

В.С.

Добавки

в

бетон.

Справочное

пособие /

В.С. Рамачандран. – М. : Стройиздат, 1988. – 291 с.

6. Батраков, В.Г. Модифицированные бетоны. Теория и практика / В.Г. Батраков. – М. : Технопроект, 1998. – 560 с.

18

Секция 1

УДК 666.973.6

ВЛИЯНИЕ КОНЦЕНТРАЦИИ ПЕНООБРАЗОВАТЕЛЯ

НА КРАТНОСТЬ И СТОЙКОСТЬ ПЕНЫ

И.А. Прищепа, А.С. Антипова, М.В. Толченников, Б.А. Прищепа

Томский государственный архитектурно-строительный университет,

Томск, Россия

E-mail: ingaprishepa@mail.ru

Аннотация. Для синтетических пенообразователей низкое значение

поверхностного натяжения насыщенного водного раствора цементного теста

не всегда является достаточным условием получения пен высокой стабильности и кратности. В процессе работы выявлено, что кратностью, структурой

пены в цементных композициях можно управлять регулированием концентрации пенообразователя.

Ключевые слова: ПАВ; пенообразующая способность; структурообразование; кратность пены; стойкость пены; деструктуризация; поверхностное

натяжение раствора; пенобетон.

В последнее время в России, уделяется большое внимание производству пенобетона естественного твердения. По сравнению с другими

материалами он обладает: хорошими теплоизоляционными характеристиками, малой энергоемкостью, экологической безопасностью, а также

огнестойкостью [1–3]. Одним из основных факторов, влияющих на

свойства пенобетона, является качество и объем пены. Пена представляет собой дисперсную систему, состоящую из ячеек (пузырьков), разделенных пленками жидкости [5]. Для поризации бетонных смесей используются синтетические или протеиновые пенообразователи [4].

Широкое распространение синтетических пенообразователей

получило из-за их низкой стоимости, доступности (выпускаются многими отечественными предприятиями) и возможности использование

при одностадийной технологии, в то время как для белкового пенообразователя требуется пеногенератор, что приводит к дополнительным

затратам. В состав используемых пенообразователей (синтетических),

Исследования выполнены при финансовой поддержке работ по проекту Министерства образования и науки Российской Федерации.

19

Перспективные материалы в строительстве и технике (ПМСТ-2014)

входят поверхностно-активные вещества, которые при растворении

в жидкостях существенно понижают поверхностное натяжение на

границе раздела фаз. С понижением поверхностного натяжения раствора повышается кратность получаемых из него пен [5]. Поверхностное натяжение также влияет на капиллярное давление воздуха в порах, которое оказывает противодействие давлению вяжущего теста

в межпоровых перегородках.

Пенообразователи обладают различной вспениваемостью (пенообразующей способностью), кратностью и стабильностью пены. Под

стабильностью пены понимают время существования элемента пены

или определенного ее объема [2, 4]. Стабильность пен зависит от природы и концентрации пенообразователя. Вспениваемость синтетических пенообразователей экспериментально определяется высотой

столба полученной пены и значительной мере характеризуется величиной поверхностного натяжения раствора, зависящего от его состава

и концентрации [5].

Для получения пенобетона высокого качества и требуемой

плотности необходимо подобрать концентрацию пенообразователя

опытным путем, которая обуславливает высокую вспениваемость, качество и устойчивость полученной пены. В статье приведены результаты исследования стойкости пены с различными пенообразователями

при различной их концентрации в воде.

Целью работы являлось получение пены с наибольшей стойкостью, обеспечивающей стабильность пенобетонной массы в начальный период структурообразования пенобетона. Для снижения усадки

и прочности пенобетона необходимо использовать пенообразователи,

которые обеспечивают получение пены, процесс разрушения которой

происходит позже начала формирования пластической прочности цементного теста. В соответствии с намеченной целью решалась задача,

по определению стойкости и стабильности пен синтетических пенообразователей от различных производителей. Лабораторные исследования пенообразователей проводились в лабораториях кафедры

«Строительных материалов и технологий» ТГАСУ и НИИСМ ТГАСУ.

Для исследования использовались: синтетические пенообразователи Штайнберг ZELLE-1 (соответствует требованиям ГОСТ 24211–2008

и ТУ 5745-019-69867132–2012) и Бенотех ПБ-С (соответствует требованиям ГОСТ 24211–2008, ТУ 2481-010-58771162–2007).

20

Секция 1

В качестве воды затворения использовалась вода, удовлетворяющая требованиям ГОСТ 23732–2011 «Вода для бетонов и строительных растворов. Технические условия». Общее содержание в воде

ионов натрия и калия в составе растворимых солей не превышать

1500 мг/л. Содержание сахаров и фенолов не более 10 мг/л. В том

числе сульфатов – не более 2700 мг/л. Водородный показатель лежит

в пределах от 4 до 12.

В процессе экспериментальных исследований определялась

кратность и стабильность пен. Для этого готовились водные растворы

с концентрацией пенообразователя 0,5–2,0 %, приготовленный раствор переливали в сосуд и взбивали дрелью со специальной насадкой

в течении 3 мин. По полученным данным о кратности и стабильности

строились графические зависимости объема пены от времени ее выдерживания. Результаты экспериментальных исследований приведены

на рисунке.

а

б

Влияние концентрации пенообразователей на кинетику разрушения пены:

а – пенообразователь Штайнберг ZELLE-1; б – пенообразователь Бенотех ПБ-С

21

Перспективные материалы в строительстве и технике (ПМСТ-2014)

При различной концентрации пенообразователей Бенотех ПБ-С

и Штайнберг ZELLE-1 в водных растворах в течение первых сорока

минут потери воздуха практически не происходит. Интенсивное разрушение пен происходит после сороковой минуты. Увеличение концентрации пенообразователя Бенотех ПБ-С (рисунок, б) на кратность

и стойкость пены существенно не повлияло. Повышение кратности

пены на 20 % наблюдается у пен полученных растворов с концентрацией 1,0 % пенообразователя Штайнберг ZELLE-1 (рисунок, а). Дальнейшее увеличение концентрации пенообразователя на кратность

не повлияло. Стабильность пен полученных растворов с пенообразователем Штайнберг ZELLE-1 (рисунок, а), существенно повышается

с увеличением концентрации пенообразователя.

В результате полученных результатов можно сделать вывод

о том, что для синтетических пенообразователей низкое значение поверхностного натяжения насыщенного раствора используемого вяжущего не всегда является достаточным условием получения пен высокой

стабильности и кратности. На кратность, а, следовательно, и на структуру пены можно влиять изменяя концентрацию пенообразователя.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Пинскер, В.А. Пенобетон в современном строительстве / В.А. Пинскер //

Строительная альтернатива. – 2002. – № 1. – С. 10–12.

2. Рязанов, А.В. Пенобетон его производство / А.В. Рязанов // Строительная

альтернатива. – 2002. – № 1. – С. 16–22.

3. Пенобетон (состав, свойства, применение) / А.П. Прошин, В.A. Береговой,

А.А. Краснощеков [и др.]. – Пенза : ПГУАС, 2003. – 162 с.

4. Пылаев,

А.Я.

Технологии

непрерывного

приготовления

и транспортирования пенобетонной смеси / А.Я. Пылаев // Строительные материалы.

– 2005. – № 12. – С. 28–30.

5. Тихомиров, В.К. Пены. Теория и практика их получения и разрушения /

В.К. Тихомиров. – М. : Химия, 1975. – 264 с.

6. Прищепа, И.А. Влияние модифицирующих добавок на свойства пенообразователей цементных композиций / И.А. Прищепа, С.Н. Шаньгин, Р.М. Курмангалиев

// Перспективы развития фундаментальных наук: сб. научных трудов IX Международной конференции студентов и молодых ученых. – Томск, 2012. – С. 776–778.

22

Секция 1

УДК 666.96+66.093:537.84

ИССЛЕДОВАНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ

ТВЕРДЕЮЩИХ КОМПОЗИЦИЙ НА ОСНОВЕ ГИПСА

С МИНЕРАЛЬНЫМИ ДОБАВКАМИ РАЗЛИЧНЫХ ТИПОВ

Т.В. Васильева, В.Н. Сафронов

Томский государственный архитектурно-строительный университет,

г. Томск, Россия

E-mail: V.N.Safronov@mail.ru

Аннотация. Приведены результаты исследований прочностных свойств

активированных гипсовых образцов с добавками различных свойств. Установлено изменение прочности гипсового камня в зависимости от процентного содержания принятых добавок. Эффективность технологии магнитной обработки зависит от технологического приема реализации принятых минеральных добавок.

Ключевые слова: гипсовое тесто; активация; цикл обработки; гипсовый камень; физико-механические свойства; минеральные добавки; технологический прием; вода затворения.

Эффективным направлением по улучшению физико-механических свойств твердеющих композиций следует считать применение

различного рода минеральных добавок. При этом роль добавок в композитах рассматривается как структурообразующий компонент, а так

же как наполнитель системы [1–4].

Проведены экспериментальные исследования физико-механических свойств твердеющих композитов на основе гипса с минеральными добавками различных типов. Были использованы различные добавки: накипь в аппаратах теплоэнергетики, смесь, содержащая 50 %

цеолита и 45% волокон (клетчатка) отходов переработки воды.

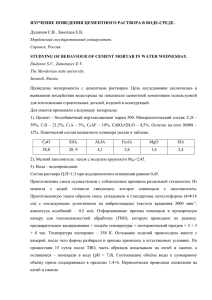

Результаты экспериментальной оценки физико-механических

свойств гипсового камня при различном количестве добавки, содержащий до 50 % цеолита, приведены в табл. 1 и на рис. 1. Как видно из

табл. 1 при изменении содержания добавки от 0,1 до 20 % изменятся:

плотность, водопоглощение, теплопроводность и коэффициент размягчения. При этом изменение некоторых приведенных показателей меняется как в большую, так и в меньшую сторону по отношению к зна23

Перспективные материалы в строительстве и технике (ПМСТ-2014)

20

10

5

4

3

2

1

0,5

0,25

0,2

0,15

0,1

15

14

13

12

11

10

9

8

7

6

5

0

Прочность, R(14)Мпа

чениям аналогичных показателей при отсутствии добавки. Так,

в принятом диапазоне содержания добавки от 0,1 до 20 % водопоглощение изменяется в диапазоне 16,79–26,86; плотность – 1,22–1,318; коэффициент размягчения – 0,284–0,439; теплопроводность снижается –

0,575–0,524. Обращает на себя внимание, что применение данной добавки приводит к увеличению коэффициента размягчения в 1,47 раза,

снижение теплопроводности до величины 0,524 против 0,58.

Содержание добавки, %

(добавка+гипс)+вода

(добавка+вода)+гипс

Рис. 1. Зависимость прочности гипсового камня от количества добавки

Изменение прочности гипсового камня в зависимости от процентного содержания принятой добавки приведено на рис. 1. Из рис. 1

видно, что данная зависимость носит весьма сложный характер в используемом диапазоне изменения процентного содержания добавки

и в целом отражается колебательным характером. В диапазоне процентного содержания добавки 0–0,2 % ее применение приводит

к снижению прочности по сравнению с прочностью контрольной серии, которая равна 10,7 МПа. При содержании добавки 0,25 и 3 %

имеет место максимум прочности гипсового камня, значения которого

24

Секция 1

превышают прочность контрольных образцов в 1,35 и 1,25 раза соответственно. Дальнейшее увеличение процентного содержания более

3 % приводит к резкому снижению прочности. Однако при этом наблюдается наименьшая теплопроводность и наибольший коэффициент

размягчения по сравнению с аналогичными показателями контрольной серии образцов.

Таблица 1

Физико-механические свойств гипсового камня

при различном содержании добавки на основе цеолита

Кол-во добавки, %

Водопоглощение, %

0

0,1

0,15

0,2

0,25

0,5

1

2

3

4

5

10

20

24,14

24,25

23,1

22,9

25,37

22,76

24,27

24,32

24,03

20,77

16,79

24,78

26,86

Коэффициент Плотность, Теплопроводразмягчения

г/см3

ность, Вт/см°С

0,299

1,33

0,58

0,349

1,225

0,526

0,354

1,28

0,555

0,436

1,275

0,552

0,285

1,26

0,542

0,33

1,29

0,56

0,291

1,312

0,572

0,346

1,304

0,568

0,439

1,318

0,575

0,284

1,276

0,553

0,425

1,29

0,56

0,298

1,267

0,55

0,327

1,22

0,524

Результаты экспериментальных исследований влияния накипи

на физико-механические свойства гипсового камня при содержании

добавки 0,1–1,0 % приведены в табл. 2 и на рис. 2.

Как видно из табл. 2 оцениваемые физико-механические свойства гипсового композита зависят от технологического приема введения

данной добавки:

– (добавка + гипс) + вода;

– (добавка + вода) + гипс.

25

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Следует отметить, что в обеих принятых технологических схемах введения данной добавки имеет место увеличение коэффициента

размягчения, снижение коэффициента теплопроводности при процентном количестве добавки 0,1–0,2, а также увеличение плотности

гипсового камня. На рис. 2 приведена зависимость прочности гипсового камня от количества данной добавки для двух принятых технологических схем реализации данной добавки.

Таблица 2

Физико-механические свойства гипсового камня

при различном содержании добавки

Кол-во добавки, %

Водопоглощение, %

Коэффициент Плотность, Теплопроводразмягчения

г/см3

ность, Вт/см°С

(Добавка + гипс ) + вода

0

0,1

0,2

0,3

24,14

19,6

17,08

20,7

0,299

0,364

0,355

0,41

1,33

1,34

1,27

1,34

0,58

0,587

0,55

0,587

0,4

0,5

19,585

0,28

1,355

0,595

19,945

0,357

1,352

0,593

1

20,92

0,311

1,345

0,59

1,33

1,18

1,3

1,375

1,36

0,58

0,5

0,566

0,6

0,598

(Добавка + вода) + гипс

0

0,1

0,2

0,3

0,4

24,14

26,1

23,59

21,87

21,7

0,299

0,314

0,326

0,365

0,445

0,5

18,81

0,463

1,36

0,598

1

18,7

0,323

1,385

0,61

Как видно из рис. 2 зависимости прочности гипсового камня от

процентного содержания добавки взаимосвязаны с технологическими

26

Секция 1

Прочность, R(14)Мпа

схемами (приемами) введения данной добавки. Так, если для технологической схемы (добавка + гипс) + вода изменение зависимости прочности гипсового камня от количества процентного содержания накипи

носит волновой восходящий характер, то для технологической схемы

введения (добавка + вода) + гипс в указанном диапазоне изменения

процентного содержания носит практически линейный характер. Следует отметить наличие максимальных прочностей, которые имеют место при обеих технологических схемах использование этих добавок.

При этом значения этих прочностей превышают прочности образцов

контрольной серии. Для технологической схемы (добавка + гипс) + вода максимальные значения имеют место при содержании добавки в количестве 0,4 и 1 % и которые превышают прочность контрольной серии

образцов в 1,34 1,26 раза соответственной. Для технологической схемы

(добавка + вода) + гипс подобное превышение имеет место при содержании добавки в количестве 0,5 % и составляет 15 %.

16

15

14

13

12

11

10

9

8

7

0

0,1

0,2

0,3

0,4

0,5

1

Содержание добавки, %

(добавка+гипс)+вода

(добавка+вода)+гипс

Рис. 2. Зависимость прочности гипсового камня от количества добавки

27

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Таким образом, эффективность применения указанных добавок

в гипсовых строительных композициях зависит от технологических

приемов их введения в формовочные смеси.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Влияние минеральных микронаполнителей на свойства строительных материалов / Г.И. Бердов, Л.В. Ильина, В.Н. Зырянова [и др.] // Строительные материалы. – 2014. – № 9. – С. 79–83.

2. Баженов, Ю.М. Технология бетона / Ю.М. Баженов. – М. : Изд-во АСВ,

2011. – 528 с.

3. Влияние пластифицирующих и микроармирующих добавок на прочностные

и реологические характеристики бетона / А.И. Кудяков, А.С. Ушакова, К.Л. Кудяков

[и др.] // Новосибирск. НГАИ – ТГАСУ – РЕН. – 2013. – С. 10–14.

4. Сафронов, В.Н. Временной фактор в технологии цикловой магнитной активации воды затворенияминеральных вяжущих / В.Н. Сафронов, С.А. Кугаевская //

Вестник ТГАСУ. – 2013. – № 1. – С. 163–171.

28

Секция 1

УДК 691.328

НАПРЯГАЮЩИЕ ЦЕМЕНТНО-ЗОЛЬНЫЕ БЕТОНЫ

А.В. Вебер, Г.И. Овчаренко, Е.Ю. Хижинкова

Алтайский государственный технический университет им. И.И. Ползунова,

г. Барнаул, Россия

E-mail: weberburg@mail.ru

Аннотация. В статье представлены составы напрягающих бетонов

с расширяющейся добавкой в виде высококальциевой золы и строительного

гипса, приведены модели взаимосвязи величин самонапряжения бетона от

количества и свойств добавок. Рассмотрено влияние величины самонапряжения на прочность спирально армированных образцов. Показана хорошая сходимость расчетных и экспериментальных данных.

Ключевые слова: напрягающий бетон; напрягающий цемент; расширяющаяся добавка; высококальциевые золы ТЭЦ; спиральное армирование,

самонапряженные железобетонные конструкции.

Из всех строительных конструкций самыми распространенными

являются железобетонные конструкции (ЖБК), благодаря их прочности, жесткости, надежности, долговечности, технологичности и т. д.

Напряженные ЖБК обладают более высокими характеристиками по сравнению с ненапряженными. Напряжение арматуры может

осуществляться перед бетонированием (преднапряженные), после бетонирования на бетон (постнапряженные) и во время твердения бетона за счет его расширения (самонапряженные).

Однако наиболее распространенная в России технология предварительного напряжения арматуры имеет ряд недостатков. Главным

образом она применима только в заводских условиях и не позволяет

в полной мере реализовать прочностные свойства напрягаемой арматуры, за счет появления потерь напряжения, которые обусловлены как

технологией натяжения арматуры, так и свойствами бетона, усадкой

и ползучестью.

Одним из способов устранения потерь предварительно напряжения, борьбы с усадкой и напряжения арматуры химическим способом может рассматриваться применение для конструкционных бето29

Перспективные материалы в строительстве и технике (ПМСТ-2014)

нов напрягающего цемента (НЦ), который представляет собой обычный портландцемент(ПЦ) с введением расширяющейся добавки (РД).

РД подразделяются на три группы – оксидные, сульфоалюминатные и оксидно-алюминатные, к последней группе относится высококальциевая зола (ВКЗ), в том числе, со строительным гипсом.

Характеристики использованной ВКЗ приведены в табл. 1.

Таблица 1

Характеристики ВКЗ

*

№ пробы

ТНГ, %

Остаток на сите № 008, %

Sуд, см2/г

начало

конец

открытый

закрытый

суммарный

Сроки схва- Содержание свободтывания, мин

ного СаО*, %

∆Т, °С

2

25,0

6,8

3700

13

16

5,8

0,5

6,3

7,5

5,9

4

26,7

7,8

3600

12

19

5,7

1,1

6,8

7,0

6,3

5

30,0 11,8 4350

11

45

6,8

1,5

8,3

8,0

9,2

6

26,7

7,0

3850

13

24

9,3

1,8

11,1

7,0

6,3

7

26,7

5,0

3800

14

35

6,0

0,5

6,5

6,0

5,5

8

30,0

8,5

3350

30

135

4,4

-

4,4

6,0

7,6

9

24,0 10,4 1950

20

50

3,6

0,3

3,9

4,5

4,7

ППП,

%

Содержание CaO определялось по спиртово-сахаратной методике.

Исследование самонапряжения бетонов проводилось на составах тяжелого бетона с расходом цемента (ПЦ400Д20) 400 и 600 кг на

1 м3. В качестве расширяющих добавок вводилась зола (высококальциевая зола Барнаульской ТЭЦ-2) в количествах 50, 100, 150 % и гипс

(строительный гипс марки Г-5 А II) в количествах 0 и 10 % от ПЦ.

Самонапряжение бетона вычисляется исходя из связанной деформации кондукторов – Δ (разность между конечным и начальным

измерением кондуктора) по формуле [1, 2]:

30

Секция 1

Rbsn = Δµпр Eст/lобр,

где Δ и lобр – полная деформация образца в процессе самонапряжения

бетона и его длина соответственно; µпр – приведенный коэффициент

армирования образца, принимаемый равным 0,01; Ecт – модуль упругости стали кондуктора, принимаемый равным 200 000 МПа.

Как видно из рис. 1 самонапряжение бетона пропорционально

количеству вводимой золы. Для бетона с добавкой золы самонапряжение наилучшим образом коррелирует с CaOзакр, что обуславливается

расширяющейся способностью пережженной извести. В бетоне с добавкой золы и гипса самонапряжение зависит от CaOсвоб, что объясняется не только поздней гидратацией пережженного оксида, но и большим синтезом эттрингита в присутствии гипса, гашеной извести

и алюминатных фаз золы и цемента.

Самонапряжение в системе с добавкой гипса выше на 60–80 %

чем в системе без него и составляет 5–20 кгс/см2 после ТВО.

Для выявления влияния самонапряжения на прочность армированных образцов изготовлялись образцы призмы размером 100×100×400 мм

со спиральным поперечным армированием в 1 % (рис. 2).

Расход цемента в бетонной смеси составлял 600 кг/м3, ВКЗ/ПЦ =

= 150 %, Гипс/ПЦ = 10 %.

После определения прочности бетона вычислялась расчетная

прочность армированного образца по формуле [3]:

R’bn = Rbn + 4 p0 Fc/F,

где Rbn – прочность бетона при сжатии, МПа; p0 – напряжение обжатия

в сечении, МПа (при армировании в 1 % соответствует самонапряжению – Rbsn); Fc и F – площадь обжатого ядра и сечения образца соответственно, м2.

Из полученных результатов видно (табл. 2), что прочность армированного образца тем выше контрольной прочности, чем больше

самонапряжение бетона. Данный эффект объясняется тем, что напрягающий бетон создаёт обжатие бетонного ядра в стальной обойме,

величина напряжения которого пропорционально самонапряжению

бетона. Фактическая прочность армированного образца, с небольшим

отклонением, соответствует расчетной прочности образца.

31

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Рис. 1. Самонапряжение бетона, ПЦ = 400 кг/м3, Гипс/ПЦ = 0 % (сверху),

Гипс/ПЦ = 10 % (снизу)

32

Секция 1

Рис. 2. Форма для изготовления армированных образцов призм размером

100×100×400 мм

Таблица 2

Результаты испытания армированных образцов

Проба золы в составе РД

Контроль

Зола

№5

Зола

№6

Зола

№7

Зола

№8

Зола

№9

Зола

№ 9*

Самонапряжение после

ТВО, кгс/см2

0

19,1

19,4

17,5

17,7

12,0

21,7

Самонапряжение при

испытании, кгс/см2

0

25,0

37,7

20,4

17,3

15,8

25,2

Поперечное спиральное

армирование, %

1,0

1,0

1,0

1,0

1,0

1,0

1,5

Прочность бетона при

сжатии, МПа

36,5 35,0 29,0 31,0 35,0 28,0 43,5

М350 М350 М300 М300 М350 М300 М450

33

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Окончание табл. 2

Проба золы в составе РД

Контроль

Зола

№5

Зола

№6

Зола

№7

Зола

№8

Зола

№9

Зола

№ 9*

Прочность при сжатии

армированного образ35,5 41,5 39,0 38,5 40,0 31,0 51,5

ца, МПа (в скобках рас- (36,5) (41,5) (38,5) (36,0) (39,5) (32,0) (51,0)

четное значение)

Отклонение фактической прочности от расчетной, %

-2,7% 0,0%

1,3%

6,9%

1,3% -3,1% 1,0%

Прирост прочности

армированного образца к контролю, %

-3%

34%

24%

14%

19%

11%

18%

Таким образом, применяя напряженный бетон, например, для

производства сжатых элементов конструкций – сваи, колонны и т. д.,

в условиях трехосного армирования можно увеличить несущую способность элемента, или при той же несущей способности снизить количество рабочей продольной арматуры.

В случае высоких марок самонапряжения бетона (30–50 кгс/см2)

возможно напрягать продольную арматуру, например в сваях, полностью химическим способом, отказавшись от заводской технологии,

что также дает положительный экономический эффект.

Выводы. Применение высококальциевой золы и строительного

гипса в качестве расширяющих добавок позволяет получить бетон

с величиной самонапряжения 5–40 кгс/см2, а также снизить стоимость

этого бетона, за счет использования доступного местного сырья.

Самонапряжение бетона пропорционально количеству РД и содержанию закрытой/свободной извести в ВКЗ.

Применение напрягающего бетона в спирально армированных

образцах увеличивает их прочность на 10–35 %, пропорционально величине самонапряжения бетона.

34

Секция 1

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Пособие по проектированию самонапряженных железобетонных конструкций к (СНиП 2.03.01–84).

2. Пособие по производству сборных самонапряженных железобетонных конструкций и изделий (к СНиП 2.03.01–84).

3. Михайлов, В.В. Расширяющийся и напрягающий цементы и самонапряженные железобетонные конструкции / В.В. Михайлов. – М. : Стройиздат, 1974. – 312 с.

4. Михайлов, В.В. Предварительно напряженные железобетонные конструкции / В.В. Михайлов. – М. : Стройиздат, 1978. – 383 с.

5. Овчаренко, Г.И. Золы углей КАТЭКа в строительных материалах / Г.И. Овчаренко. – Красноярск : Изд-во Краснояр. ун-та, 1992. – 216 с.

6. Овчаренко, Г.И. Оценка свойств углей КАТЭКа и их использование в тяжелых бетонах / Г.И. Овчаренко, Л.Г. Плотникова, В.Б. Францен. – Барнаул : Изд-во

АлтГТУ, 1997. – 149 с.

35

Перспективные материалы в строительстве и технике (ПМСТ-2014)

УДК 691.311

ПОВЫШЕНИЕ ВОДОСТОЙКОСТИ

ГИПСОВЫХ МАТЕРИАЛОВ

О.А. Гаин

Алтайский государственный технический университет им. И.И. Ползунова,

г. Барнаул, Россия

E-mail: mot-ka90@mail.ru

Аннотация. В статье проведено сравнение 2 способов получения гипсового камня: литьевого и метода полусухого прессования, а также рассмотрено влияние введения пластифицирующих добавок на его водостойкость.

Показано, что наилучшими прочностными характеристиками и показателями

коэффициента размягчения обладает гипсовый камень, полученный литьевым способом и модифицированный гиперпластификаторами на основе поликарбоксилатных эфиров.

Ключевые слова: гипсовый камень; водостойкость; пластифицирующие добавки; литьевой способ; метод прессования.

Введение

В настоящее время широкое распространение в строительстве

получили материалы и изделия на основе гипса. Это обусловлено тем,

что данные материалы и изделия легкие, имеют малую тепло- и звукопроводность, высокие огне- и пожаростойкость. Кроме того они отвечают современным санитарно-эпидемиологическим требованиям

к условиям проживания в жилых зданиях и сооружениях. Наряду

с положительными свойствами гипсовым материалам и изделиям присуща низкая водостойкость, которая проявляется в существенном падении прочности после увлажнения. Это вызвано растворимостью

(2 г/л) и высокой пористостью гипса. Коэффициент размягчения гипса

в затвердевшем состоянии колеблется в пределах 0,35–0,45, что существенно ограничивает применение в строительстве материалов на его

основе. Главным параметром, определяющим развитие прочности,

структуры, долговечности и, в частности, водостойкости, является пористость, т .е. повышение водостойкости можно добиться, за счет

снижения пористости, т. е. увеличения плотности гипсового камня.

36

Секция 1

Суперпластификаторы широко используются как добавки для

снижения водопотребности и увеличения подвижности цементных

материалов, что приводит к увеличению прочности и долговечности

затвердевших продуктов. Сульфированный меламиноформальдегидный (СМФ) суперпластификатор представляет собой традиционную

добавку, в то время как поликарбоксилатный (ПК) – это относительно

новый класс таких ПАВ. Оба типа нашли широкое применение в цементе и бетоне. Часто наблюдаются различные эффекты, когда материал модифицируется различными суперпластификаторами. Это может быть связано с различиями в совместимости между суперпластификаторами и модифицируемыми материалами [1].

В работе [1] методом pентгено-фотоэлектронной микроскопии

показано, что СМФ и ПК химически адсорбируются на поверхность

гипсовых частиц, формируя монослой, что вызвано элетроорицательностью функциональных ионных групп суперпластификаторов.

СМФ ускоряет гидратацию, в то время как ПК замедляет, что

приводит к увеличению прочности СМФ-модифицированного гипса

в начальный период. При использовании суперпластификаторов наблюдается более плотная структура и увеличение прочности, и СМФ

в данном случае работает лучше, чем ПК [1].

В работе [2] были подвергнуты системному изучению адсорбционные характеристики β-нафталинсульфонового (БНС) кислотного

типа СМФ и ПК пластификаторов.

В результате проведенного исследования было установлено, что

адсорбция БНС принадлежит к физической адсорбции. Его адсорбционное количество велико, и насыщенное адсорбционное может достигать 12,67 мг/г, однако адсорбция БНС не стабильна. С другой стороны,

ПК адсорбируется на поверхность гипсовых частиц в форме хемосорбции, с малым адсорбционным количеством и хорошей дисперсионной

стабильностью [2].

Целью данной работы было получение водостойкого гипсового

материала, полученного литьевым способом и методом прессования,

а также изучение влияние различных видов пластифицирующих добавок на такие свойства гипса, как: плотность, прочность, водопоглощение и водостойкость.

37

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Сырьевые материалы

В исследовании использовались следующие сырьевые материалы: гипс марки Г5 II Б, пластифицирующие добавки: суперпластификаторы третьего поколения на основе поликарбоксилатного эфира SikaViscoCreteT100, Glenium 115, пластификатор С-3на основе продуктов

конденсации нафталинсульфокислоты и формальдегида, с молекулярно-массовым распределением (в виде 35%-го водного раствора).

Методика эксперимента

Для оценки физико-механических показателей образцов, полученных литьевым способом из теста нормальной густоты изготовлялись образцы-балочки с размером 40×40×160 мм. Для выявления

влияния прессования были изготовлены образцы-цилиндры с диаметром и высотой равными 50 мм. Для формования образцов приготовлялся пресс-порошок с влажностью 15 %. Формование происходило

в пресс-форме. Опытным путём было установлено, что оптимальное

удельное давление прессования в данном случае равно 40 МПа. Пластификаторы вводились в воду затворения. С целью рассмотрения

принципиального влияния различных видов пластификаторов на физико-механические свойства полученного материала, их дозировки

брались средние от рекомендуемых, которые составили: 1,2 % от массы гипса для SikaViscoCreteT100 и Glenium 115; 0,8 % от массы гипса

для С-3.Образцы-балочки и цилиндры твердели в течение одних, трех

и семи суток в воздушно-сухих условиях. После твердения часть балочек и цилиндров испытывалась на прочность, часть замачивалась

в воде. Образцы выдерживались в воде в течение 48 ч, после чего также испытывались на прочность. Испытание образцов-балочек производилось на испытательной машине МИИ-100, испытание половинок

балочек и образцов цилиндров производилось на гидравлическом

прессе при равномерной подаче нагрузки.

Результаты и обсуждения

На первом этапе работы было произведено сравнение прочностных показателей материалов, полученных методом прессования

и литьевым способом. В качестве контроля выступают образцы, изготовленные из гипса Г5 без введения каких-либо добавок.

38

Секция 1

Как видно из табл. 1 и 2 прочность прессованных образцов значительно превышает прочность литых образцов.

Таблица 1

Результаты испытания образцов-балочек,

изготовленных по литьевому способу

Плотность,

кг/м3

Прочность на

сжатие, МПа

Водопоглощение, %

Коэффициент

размягчения

1

3

7

1

3

7

1

3

7

1

3

7

сут сут сут сут сут сут сут сут сут сут сут сут

Контроль

Г5 + Sika

ViscoCrete

T100

Г5 + Glenium

115

Г5 + С-3

1671 1652 1492 6,07 6,93 7,04 3,7 4,9 16,0 0,77 0,60 0,49

1687 1527 1403 6,08 7,12 8,42 3,0 5,9 23,6 0,83 0,78 0,70

1731 1640 1513 5,65 5,95 5,88 0,4 10,8 24,4 1,07 0,89 0,95

1651 1628 1491 5,90 6,96 7,12 2,1 4,3 15,8 0,87 0,86 0,70

Таблица 2

Результаты испытания образцов-цилиндров,

изготовленных методом прессования

Плотность,

кг/м3

1

сут

Контроль

Г5 + Sika

ViscoCrete

T100

Г5 +

Glenium

115

Г5 + С-3

3

сут

7

сут

Прочность на

сжатие, МПа

1

сут

3

сут

Водопоглощение,

%

Коэффициент

размягчения

7

1 3

7

1

3

7

сут сут сут сут сут сут сут

2171 2137 2135 40,40 35,90 36,50 7,1 7,3 9,2 0,60 0,60 0,63

2165 2073 2093 45,25 57,50 51,00 6,9 8,5 8,0 0,69 0,42 0,48

2154 2001 1993 38,75 41,70 35,00 5,4 7,8 9,0 0,78 0,57 0,63

2198 2003 1999 41,10 26,47 24,75 6,7 12,6 15,6 0,55 0,52 0,50

39

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Вторым этапом было сравнение коэффициентов размягчения

материалов полученных обоими способами. Из результатов, представленных в табл. 1 и 2 следует, что коэффициент размягчения материалов, полученных методом прессования, значительно ниже, чем у литых материалов, т. е. в ходе проведения эксперимента не удалось получить водостойкий гипсовый материал методом прессования, в том

числе и с использованием пластифицирующих добавок. Это может

быть вызвано тем, что количество воды, используемое для изготовления образцов-цилиндров, было недостаточно для полной гидратации

гипса и реакции взаимодействия гипса и пластифицирующих добавок,

в отличие от литьевого способа.

На рис. 1 представлена зависимость плотности образцов-балочек от времени выдерживания и вида используемых добавокпластификаторов.

Рис. 1. Зависимость плотности образцов-балочек от времени выдерживания

и вида используемых добавок-пластификаторов

На рис. 2 представлена зависимость прочности на сжатие образцов-балочек от времени выдерживания и вида используемых добавокпластификаторов.

Данные диаграммы показывают, что со временем выдерживания

образцов их плотность снижается, что вызвано постепенным испарением из пор физической воды. Одновременно с этим происходит увеличение прочности образцов на сжатие. Наилучшие прочностные показатели были достигнуты при использовании гиперпластификатора

40

Секция 1

SikaVescoCrete T100, на 7-е сут была достигнута прочность равная

8,42 МПа, что на 20 % больше, чем у контрольных образцов.

Рис. 2. Зависимость прочности на сжатие образцов-балочек от времени выдерживания и вида используемых добавок-пластификаторов

На рис. 3 представлена зависимость водопоглощения образцовбалочек от времени выдерживания и вида используемых добавокпластификаторов.

Рис. 3. Зависимость водопоглощения образцов-балочек от времени выдерживания и вида используемых добавок-пластификаторов

На рис. 4 представлена зависимость коэффициента размягчения

образцов-балочек от времени выдерживания и вида используемых добавок-пластификаторов.

41

Перспективные материалы в строительстве и технике (ПМСТ-2014)

Рис. 4. Зависимость коэффициента размягчения образцов-балочек от времени

выдерживания и вида используемых добавок-пластификаторов

Как видно из рис. 3 и 4, с ростом времени выдерживания образцов растет и водопоглощение, которое можно объяснить ростом пористости гипсового камня, которая, в свою очередь, связана со снижением

его плотности. Одновременно с ростом водопоглощения происходит

снижение водостойкости гипсового камня (уменьшается коэффициент

размягчения). Наилучшие показатели коэффициента размягчения были

достигнуты при использовании гиперпластификатора Glenium 115, на

1-е сут его значение составило 1,07, что на 39 % больше, чем у контрольных образцов. Также из диаграммы 4 видно, что по достижении

7-суточного возраста коэффицент размягчения, соответствующий водостойкому материалу (Кр > 0,85) сохранился только у гипса с использованием Glenium 115.

Исходя из результатов, представленных в табл. 1 и на диаграммах, можно сказать, что гипсовый камень, модифицированный гиперпластификатором Glenium 115, можно считать водостойким.

Выводы

Уплотнение структуры гипсового камня путем прессования

не позволяет добиться получения водостойкого материала, даже при

введение в состав гиперпластификаторов.

Наилучшими прочностными характеристиками и показателями

коэффициента размягчения обладает гипсовый камень, полученный

42

Секция 1

литьевым способом и модифицированный гиперпластификаторами на

основе поликарбоксилатных эфиров.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Interection between α-calcium sulfate hemihydrate and superplasticizer from the

point of adsorption characteristics, hydration and hardening process / G. Baohong,

Y. Qingqing, Z. Jiali [etc.] // Cement and Concrete Research. – 2010. – 40. – Р. 253–259.

2. Adsorption characteristics of water-reducing agents on gypsum surface and its effect on rheology of gypsum plaster / P. Jiahui, Q. Jindong, Z. Jianxin [etc.] // Cement and