CAD/CAM/CAE системы Методика профилирования дисковых

advertisement

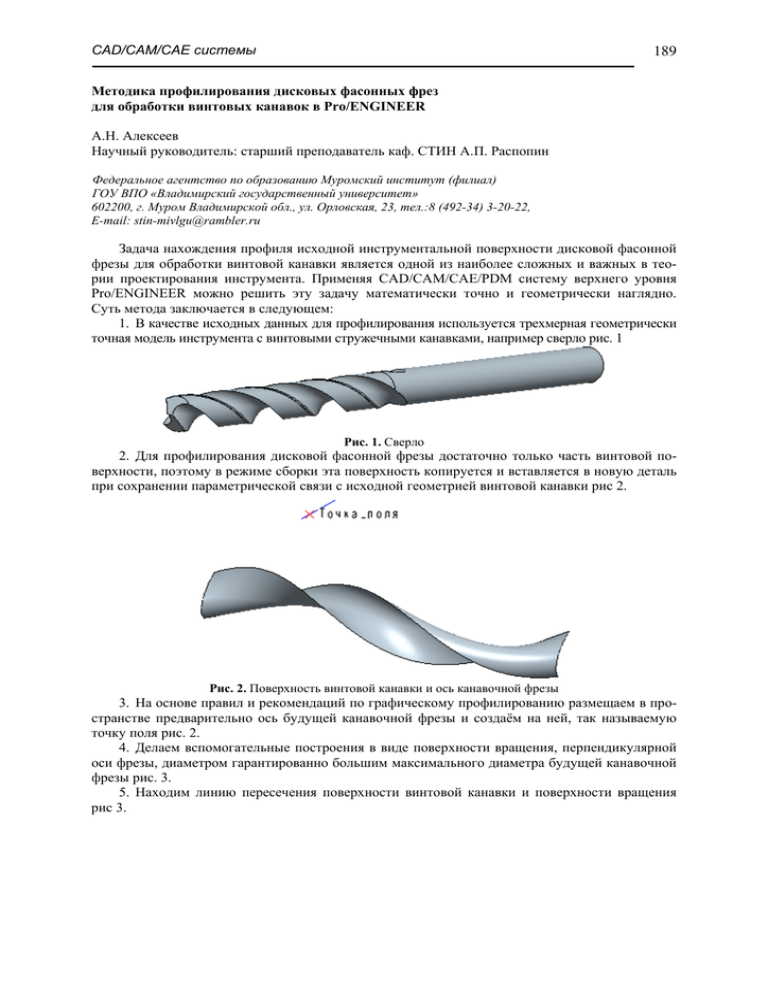

CAD/CAM/CAE системы 189 Методика профилирования дисковых фасонных фрез для обработки винтовых канавок в Pro/ENGINEER А.Н. Алексеев Научный руководитель: старший преподаватель каф. СТИН А.П. Распопин Федеральное агентство по образованию Муромский институт (филиал) ГОУ ВПО «Владимирский государственный университет» 602200, г. Муром Владимирской обл., ул. Орловская, 23, тел.:8 (492-34) 3-20-22, E-mail: stin-mivlgu@rambler.ru Задача нахождения профиля исходной инструментальной поверхности дисковой фасонной фрезы для обработки винтовой канавки является одной из наиболее сложных и важных в теории проектирования инструмента. Применяя CAD/CAM/CAE/PDM систему верхнего уровня Pro/ENGINEER можно решить эту задачу математически точно и геометрически наглядно. Суть метода заключается в следующем: 1. В качестве исходных данных для профилирования используется трехмерная геометрически точная модель инструмента с винтовыми стружечными канавками, например сверло рис. 1 Рис. 1. Сверло 2. Для профилирования дисковой фасонной фрезы достаточно только часть винтовой поверхности, поэтому в режиме сборки эта поверхность копируется и вставляется в новую деталь при сохранении параметрической связи с исходной геометрией винтовой канавки рис 2. Рис. 2. Поверхность винтовой канавки и ось канавочной фрезы 3. На основе правил и рекомендаций по графическому профилированию размещаем в пространстве предварительно ось будущей канавочной фрезы и создаём на ней, так называемую точку поля рис. 2. 4. Делаем вспомогательные построения в виде поверхности вращения, перпендикулярной оси фрезы, диаметром гарантированно большим максимального диаметра будущей канавочной фрезы рис. 3. 5. Находим линию пересечения поверхности винтовой канавки и поверхности вращения рис 3. 190 Научный потенциал молодёжи - будущее России Рис. 3. Линия пересечения и анализ расстояния 6. Создаём фичер анализа определения расстояния от оси канавочной фрезы в текущей точке до линии пересечения рис.3. 7. На основе этих построений запускаем анализ вдоль оси канавочной фрезы, в результате получаем график изменения расстояния, который и является искомым профилем исходной инструментальной поверхности рис. 4 Рис. 4. Профиль исходной инструментальной поверхности Компьютерное моделирование систем вентиляции и кондиционирования воздуха во внутренних помещениях сварочных цехов в программе CosmosFloWorks. Д.В. Быков Научный руководитель: ассистент каф. СТИН С.Б. Андрианов Федеральное агентство по образованию Муромский институт (филиал) ГОУ ВПО «Владимирский государственный университет» 602264, Муром. Владимирская область, ул. Орловская, 23, E-mail: Andrianov_S@rambler.ru Развитие промышленности Российской Федерации сопровождается повышением требований к системам вентиляции и кондиционирования воздуха. Стандарты РФ, такие как СНиП 1001-94, СНиП 2.04.05-91 и многие другие жестко регламентируют параметры микроклимата производственных помещений. На всех этапах жизнедеятельности современных сварочных цехов (проектирования, строительства и эксплуатации) и других сооружений необходимым условием является грамотная разработка, правильная установка и надежное функционирование систем вытяжки и вентиляции воздуха во внутренних помещениях. CAD/CAM/CAE системы 191 Компьютерное моделирование позволяет проводить виртуальное моделирование течения и перемешивания воздуха внутри помещения с учетом технических параметров вытяжной системы: кондиционеров, воздуховодов, вентиляторов, радиаторов; с учетом теплового излучения и поглощения материала стен и перегородок; с учетом солнечной тепловой радиации, проникающей через застекленные окна и т.п. Расчеты рекомендуется проводить на современных ПЭВМ или компьютерных кластерах позволяющих получать пространственные распределения полей температуры, давления, скорости потока воздуха, рассчитывать и визуализировать линии тока воздуха и траектории частиц примесей (распространение дымовой завесы, сажи и др. внутри здания). Рассмотрим поэтапное решение задачи расчета движения воздуха внутри помещения: 1) создать полную трехмерную CAD-модель здания с учетом внешних контуров и точной внутренней геометрии цеха, рабочего места; 2) задать начальные и граничные условия (построить объемную расчетную сетку, используя методы конечных элементов или конечных разностей из тетраэдров или гексаэдров, граничные условия с учетом параметров потока на выходе и входе цеха, количество удаляемых вредных веществ из рабочей зоны сварщика, объем удаляемого воздуха, параметры теплопроводности стен, и т.д.); 3) расчет (проведение точных расчетов МКЭ и МКР требует больших затрат времени и ресурсов ПК, следовательно на первом этапе рекомендуется проводить предварительные (приблизительные) расчеты). 4) анализ полученных результатов и визуализация расчетов (в каждой точке помещения). Этот алгоритм можно использовать для любых производств компьютерного моделирования систем вентиляции и кондиционирования воздуха. Новые методы проектирования инструментальной техники А.М. Еремин Научный руководитель: старший преподаватель каф. СТИН А.П. Распопин Федеральное агентство по образованию Муромский институт (филиал) ГОУ ВПО «Владимирский государственный университет» 602264, г. Муром Владимирской обл., ул. Орловская, 23, тел.:8 (492-34) 3-20-22, E-mail: stin-mivlgu@rambler.ru В настоящее время существующие методы профилирования дисковых фасонных фрез для обработки винтовых канавок можно разделить на две группы: графические – основанные на использовании правил начертательной геометрии и аналитические – основанные на математическом аппарате аналитической и дифференциальной геометрии. Они сложились в ходе длительного процесса развития и совершенствования методов проектирования сложного режущего инструмента и, были ориентированы изначально на ручные вычисления. Первая группа отражает реальные процессы формообразования, происходящие при обработке, но имеют низкую точность из-за необходимости ручных построений, что ограничивает их область использования. Аналитические методы обеспечивают высокую точность проектирования, они удобны в автоматизированном проектировании, однако в большинстве случаев лишены наглядности, и кроме того усложнение применяемого аналитического аппарата затрудняет понимание их сущности для инженеров-производственников. Другими существенными недостатками аналитических методов является то, что они требуют описания обрабатываемых поверхностей, математическими зависимостями, а это не всегда возможно, также эти методы не позволяют учесть технологические факторы - допуск изготовления инструмента, детали, биение шпинделя и т.д. Соединить эти два метода, и соответственно получить преимущества первого – наглядность и второго – точность, можно при использовании CAD/CAM/CAE/PDM системы верхнего уровня Pro/ENGINEER. Суть метода заключается в следующем: 192 Научный потенциал молодёжи - будущее России 8. Сначала используются геометрические построения на основе правил графических методов, при этом, так как построения ведутся в 3D-пространстве, то они даже более наглядные, чем графические построения на листе бумаги. 9. Далее используется мощный математический аппарат так называемого поведенческого моделирования позволяющий получить профиль исходной инструментальной поверхности дисковой фасонной фрезы в виде графика вдоль оси фрезы рис. 2 Рис. 2 10. Затем на основе этого графика легко можно построить трехмерную параметрическую модель дисковой фасонной фрезы рис. 3, причем её профиль будет автоматически обновляться при изменении геометрии исходной винтовой канавки. Рис. 3 3D-принтеры. От компьютерной модели к реальному изделию – один шаг А.С. Минеева Научный руководитель: ассистент каф. СТИН С.Б. Андрианов Федеральное агентство по образованию Муромский институт (филиал) ГОУ ВПО «Владимирский государственный университет» 602264, Муром. Владимирская область, ул. Орловская, 23, E-mail: Andrianov_S@rambler.ru В начале 90-х годов прошлого века в США были разработаны первые RP-системы, т.е. системы для быстрого изготовления прототипов. В отличие от традиционных технологий, таких CAD/CAM/CAE системы 193 как механообработка или литьё, все RP –системы представляют собой установки для послойного аддитивного синтеза моделей для изготовления прототипов с целью визуализации концептуальных изделий, проверки их формы, собираемости и функциональности. Исходным материалом для работы любой RP системы является трёхмерная твердотельная компьютерная модель изделия, созданная в любой программе объемного моделирования, которая сохраняется в определенном формате, затем в программном обеспечении RP – машины она разбивается на плоские слои с одинаковой толщиной. Установка строит из модельного материала эти слои последовательно, один за другим, до получения завершённой трёхмерной модели изделия. Время изготовления модели не зависит от сложности геометрии, а определяется только размерами прототипа, что и является серьёзным преимуществом систем быстрого прототипирования по сравнению с традиционными технологиями, такими например как механообработка или литьё. Так же необходимо отметить, что для изготовления модели средствами RP не требуется дорогостоящая оснастка, как для литья, или построение программ для станков с ЧПУ в системах CAM как это происходит при механообработке. В этих системах используются следующие материалы: ABS пластик, поликарбонат, эластомер, воск, а так же порошковый материал. Самым распространенным является пластик (изготавливается до 90% прототипов), так как модели из этого материала обладают повышенной прочностью. В последнее время 3D – принтеры не смотря на высокую стоимость находят все большее распространение, в таких сферах как машиностроение, архитектура, реклама, изготовление сувениров, а в общем все те, кому требуется макеты, не исключая производителей игрушек и даже медицинских учреждений. В отличии с обычным макетированием, прототипирование имеет следующие преимущества: • компактность; • по сравнению с обычным оборудованием изготовления деталей сложной конструкции на 3D- принтере происходит быстрее; • 3D-принтер использует безотходное производство, так как не использованный порошок применяется для изготовления следующей партии прототипов; • позволяет предотвратить ошибки на этапе конструкционной работы; • прототипирование позволяет создавать неразъемные сборки. Проведение аэродинамических исследований в программе CosmosFloWorks И.А. Обухова, Е.С. Пучкова Научный руководитель: ассистент каф. СТИН С.Б. ндрианов Федеральное агентство по образованию Муромский институт (филиал) ГОУ ВПО «Владимирский государственный университет» 602264, Муром. Владимирская область, ул. Орловская, 23, E-mail: Andrianov_S@rambler.ru Первые исследования аэродинамических характеристик автомобильного транспорта проводились в середине ХХ века. Это были трудоемкие исследования и требовали наличие аэродинамической трубы, в которую помещали изготовленную модель, а так же большого количества ресурсов и времени. В современном автомобилестроении исследование аэродинамических характеристик выпускаемых изделий является нормой. Поскольку позволяет не только снизить расходы будущим авто владельцам на АЗС, но и значительно улучшить ходовые характеристики автомобиля. Один из важных показателей современных автомобилей - аэродинамика кузова, а точнее, его лобовое сопротивление. Главная задача, решаемая специалистами по аэродинамике - максимальное уменьшение этой величины. Сопротивление воздуха рассчитывается по формуле: F = 0.5C x SpV 2 , где S - площадь поперечного сечения автомобиля, p - плотность воздуха, V скорость движения. Коэффициент C x определяется экспериментально. У большинства совре- 194 Научный потенциал молодёжи - будущее России менных серийных автомобилей C x обычно находится в диапазоне 0,30-0,35, у спортивных автомобилей эти значения достигают 0,26-0,27. Одна из возможностей программы FloWorks, это проведение аэродинамических расчетов. Данная программа полностью интегрирована в систему трехмерного проектирования SolidWorks. Полученные результаты в FloWorks, можно использовать в дальнейшем, например для проведения расчетов в COSMOSWorks. Которая, позволяет проводить статический анализ деталей и сборок, расчёт собственных частот и соответствующих им форм тел, расчёт величин критических нагрузок, потери устойчивости и соответствующих им форм деталей, тепловой и термоупругий анализы. Используя CosmosWorks можно оптимизировать конструкцию, а значит избежать ненужных затрат на лишний материал. Опираясь на результаты, сделать конструкцию более прочной, легкой, а значит экономически выгодной и более практичной. Продемонстрируем возможности FloWorks по решению задач внешней аэродинамики автомобиля. Этапы расчета: • создание 3D модели; • создание сеточной модели; • задание граничных условий (например, максимальная скорость движения автомобиля 80км/час); • анализ результатов расчета. На рис. 1 показаны результаты аэродинамического моделирования грузового автомобиля. Рис. 1. Результаты расчета аэродинамических характеристик грузового автомобиля Моделирование систем отопления и кондиционирования воздуха компьютерного класса в программе CosmosFloWorks Ю.В. Таранова, А.А. Пронина Научный руководитель: ассистент каф. СТИН С.Б. Андрианов Федеральное агентство по образованию Муромский институт (филиал) ГОУ ВПО «Владимирский государственный университет» 602264, Муром. Владимирская область, ул. Орловская, 23, E-mail: Andrianov_S@rambler.ru Современные компьютерные классы в учебных заведениях должны не только отвечать требованиям техники безопасности, но и обеспечивать комфортные условия обучения. В соответствии с требованиями стандарта (СанПиН 2.2.2.542-96) в компьютерном классе необходимо поддерживать следующие параметры микроклимата: температура 21-25 ºС, относительная CAD/CAM/CAE системы 195 влажность 40-60%, скорость движения воздуха не более 0,1 м/с и т.д. А также в помещениях с ПЭВМ по причине загрязнения воздуха рекомендуется иметь приточно-вытяжную вентиляцию, обеспечивающую температурно-влажностный режим или организовать кондиционирование воздуха с помощью бытовых кондиционеров Выполнение трудоемких расчетов на бумаге или в табличных редакторах (например, Excel) зачастую по эмпирическим формулам не давало наглядного представления о микроклимате помещения. Данные методы расчета давали только общие или средние значения показателей микроклимата помещения, получение более подробных расчетов требовало проведения трудоемких расчетов. Развитие современной техники и появление в продаже дешевых, но в тоже время достаточно мощных ПЭВМ, особенно за последние десятилетия, привело к появлению на рынке большого количества программных продуктов позволяющих моделировать задачи подобного класса на ПЭВМ. Для решения данных задач хорошо зарекомендовали себя программы использующие расчеты на основе метода конечных разностей (МКР) и конечных элементов (МКЭ). Применение компьютерного моделирования позволяет сократить время при планировании помещений, оптимально расположить оборудования с учетом параметров микроклимата. Рассмотрим проектирование компьютерного зала на 12 мест с учетом требований стандартов по микроклимату. На первом этапе создаем объемную компьютерную модель помещения с внутренней обстановкой в графической системе объемного моделирования Solid Works. Использование внешней графической оболочки Solid Works позволяет проектировать модели любой сложности. На следующем этапе создаем проект в программе FloWorks и задаем начальные и граничные условия, такие как: температура окружающего воздуха, параметры тепловых источников, параметры кондиционеров и т.д. Далее задаем параметры расчетной сетки и запускаем расчет. В результате расчета получаем параметры микроклимата в любой точке помещения. Визуализация результатов расчета непосредственно на объемной модели дает наглядное представление о микроклимате в любой точке помещения. На следующих рисунках представлены распределение температуры воздуха в произвольном сечении; скорости движения воздушных потоков в произвольном сечении, а также линии движения воздушных потоков в помещении. Применение данной программы позволило рационально расположить оборудование в компьютерном классе, рассчитать и подобрать оптимальные параметры систем отопления и кондиционирования воздуха.