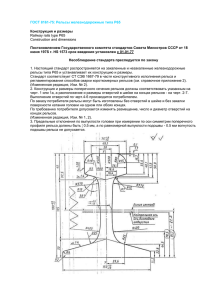

Крейнис З.Л., Коршикова Н.П. Техническое обслуживание и

advertisement