Лабораторная работа №4. теоретическое и практическое

advertisement

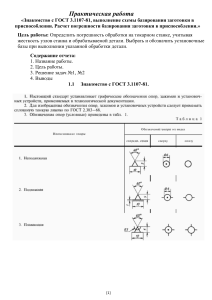

Лабораторная работа №4. «Влияние деформации обрабатываемой детали под действием сил резания на точность обработки». Цель работы: В лабораторной работе определяются теоретическое и практическое значение отжатия обрабатываемой детали (вала); определяется зависимость деформации обрабатываемой детали от усилий резания. Теоретическая часть. Надежно обеспечить требуемую точность обработки детали - это одна изосновных задач, решаемых при проектировании технологического процесса обработки. Для проектирования технологического процесса необходимо знать причины возникающих погрешностей. Одной из погрешностей, возникающих при обработке, является деформация обрабатываемой детали под действием -сил резания. Наиболее существенное влияние на размер обрабатываемой детали оказывают перемещения звеньев технологической системы в нормальном направлении к обрабатываемой детали, обусловленные действием составляющей силы резания Р у . Влияние других составляющих И м N сравнительно невелико для определения деформации обрабатываемой детали под действием сил резания и они не участвуют в теоретических расчетах. Следует отметить, что на практике нагружение системы производят силой, совпадающей по направлению с суммарной силой резания. Длинный вал, обрабатываемый в центрах на токарном станке, прогибается под действием сил резания рис. 1. Величина прогиба зависит от расстояния между опорами и определяется для - 16- I случая вала постоянного поперечного сечения (наибольший прогиб вала по его середине): по формуле ЕЖ у = ■■■'■ (1) 48 EI где Гу — радиальная у - составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой детали, Н; смещение режущей кромки инструмента (величина деформации), измеряемое в том же направлении, мм.; / Е - длина обрабатываемой детали (вала), мм.; модуль упругости материала заготовки. £ = 2 -1 0 \x v /W ; I - момент инерции. Для круглого сечения / = 0,05г/4, м м 4. Прогиб вала в сечении приложения резца, расположенном на расстоянии X от передней бабки: у = Ш -----Й— --8--- 3 EII (2) Для гладкого вала, консольно закрепленного в патроне: Р/ уЩ Ш Ш (3) 3 EI Для гладкого вала, закрепленного в патроне и поддерживаемого центром (с учетом податливости заднего центра и упругости крепления в патроне): У1 ж . ВШУ (4) 100£/ Способность упругой системы оказывать сопротивление действию сил, стремящихся ее деформировать, характеризует ее жесткость: - 17- Для расчетов часто используют величину податливости W , обратной жесткости: w = — , м км / Н . (6) При настройке станка резец устанавливают в положение необходимое для получения определенного диаметра DTeop Однако во время обработки ось заготовки смещается из положения Отеор. в положение Ог,ракт., т.к. появляется упругое отжатие узлов станка Уст и отжатие заготовки у за г (рис. 2). Рис. 2. Влияние упругих отжатий обрабатываемой заготовки (см. стр. 78 Маталина). на размер Упругие отжатия в технологической системе приводят к увеличению фактического диаметра обточки заготовки: при соответствующем уменьшении практической (фактической) глубины резания до величины t прак. ^теор \Уст.^~ Узаг.^~ Уинстр.У Общее увеличение диаметра A D обрабатываемой детали по сравнению с его теоретическим значением установленным при настройке станка, равно удвоенной разнице Упр ак и Уте0р или удвоенному суммарному отжатию технологической системы. AD = 2 (г \ п р а к. —гте.ор. /) = 2 (у + sу за?. + Sуu iic m p .s) = 2 Sу = 2 ^/ .. (7)/ V В данной лабораторной работе рассматривается заготовка малой жесткости (длинный и тонкий вал), поэтому их жесткость (отжатие) изменяются по длине заготовки (см. формулу (2)), что систематически отражается на форме изделия. В данной работе не рассматривается увеличение размера обрабатываемой детали в связи с износом инструмента и увеличением нормальной составляющей силы резания. Для решения теоретической задачи определения величины деформации необходимо рассчитать значение радиальной составляющей силы резания: ( 8) или Р = C D - t X p y - s ypy Н В п , кг. У где С р (9) Ну - коэффициент силы резания; t , S , V - глубина, подача и скорость резания; показатели Py’ Spy’ коэффициент (берутся из справочника); НВ - твердость материала по Бриннелю. - 19- степени и На основании формул, приведенных выше отжатие вала, установленного в центрах токарного станка, при нахождении резца на расстоянии х от переднего центра определяется по формуле: г х ‘(/ -х)~ +— 3ЕП 1 ( 10) —+ — Ш ИЛИ , I 1 (11), 3»/ где j п q и j 3 Q - жесткость передней и задней бабки станка соответственно, J суп " жесткость суппорта. Производительность механической обработки находится в непосредственной зависимости от жесткости технологической системы. В данной работе исследование влияния силы резания на деформацию обрабатываемой детали производится путем изменения режимов резания и дальнейшего анализа полученных результатов. Для решения поставленной задачи необходимо рассчитать нормальную составляющую силы резания с учетом назначенных режимов резания, далее определить теоретические величины отжатия заготовки. В практической части необходимо произвести обработку вала на установленном расстоянии от передней бабки станка с учетом выбранных режимов резания. Стоит заметить, что расстояние от резца до передней бабки (х) во всех случая будет различным. Это необходимо учесть при расчете теоретических смещений режущих кромок (у за?). После обработки определить практическое (фактически полученное) значение диаметров заготовки и определить суммарное значение отжима с учетом инструмента и станка; определить практическую глубину резания. Последним этапом работы является построение графиков зависимости отжатия заготовки от силы резания и отжатия заготовки от величины расстояния между резцом и передней бабкой станка. Оборудование. Работа выполняется на станке 16К20 с установкой заготовки в центра с -20- использованием резца с твердосплавной пластиной. Заготовка выполнена из стази Щ (диаметр исходной заготовки (вала) ______ мм. при длине не менее 400 мм. (/ — мм.) Определение линейных размеров производится с помощью микрометра (цена деления 0,01 мм.). Для выполнения работы необходимо определить режимы резания при различной глубине резания и заполнить таблицу 1. Порядок проведения работы. 1 часть (теоретическая). Определение смещения режущей кромки инструмента в плоскости. 1.1 . определить момента инерции заготовки. -21 - расчетного нормальной 1.2. определить режимы резания при различной глубине резания, составить таблицы. 1.3. рассчитать радиальную (нормальную) составляющую силы резания для всех случаев. 1.4. рассчить величины деформации для всех случаев. 2 часть (практическая). Определение практической погрешности точности обработки. 2.1. ознакомиться с описанием станка и работой приборов. 2.2. установить и закрепить заготовку в центрах. 2.3. установить и закрепить проходной резец в резцедержателе станка. 2.4. установить на станке необходимую частоту вращения (N) и глубину (t) подачу (S) для 1-го эксперимента, произвести измерения полученной детали в трех контрольных точках (середина и 2 торца), записать полученные результаты в таблицу. 2.5. повторить эксперимент с измененными режимами резания и положением резца относительно передней бабки. 2.6. Построить график зависимости отжатия заготовки от силы резания и отжатия заготовки от величины расстояния между резцом и передней бабкой станка. 2.7. Определить суммарное значение отжима с учетом инструмента и станка. Содержание отчета. 1. 2. 3. 4. 5. Эскиз наладки станка. Теоретические расчеты Ру и у1Ш Протокол испытаний (таблица). Графики зависимости. Выводы по лабораторной работе. Литература. 1. Маталин А.А. Технология машиностроения: Учебник для машиностроительных вузов по специальности -2 2 - «Технология машиностроения, металлорежущие станки и инструменты». - Л,: Машиностроение, Ленингр. отд-ние/1985. —496 с., ил.; ■ Солнышкин И.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие / Под ред. Н.П. Солнышкина. СПб.: Изд-во СПбГТУ, 2001. - 344 с.