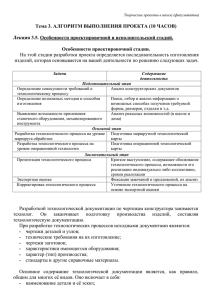

Организация производства на предприятии

advertisement