Разработка технологии бессернокислотного нитрования бензола и толуола в совмещенном реакционно- ректификационном режиме

advertisement

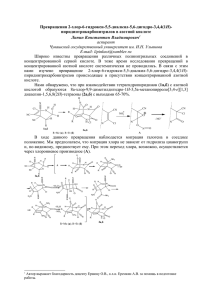

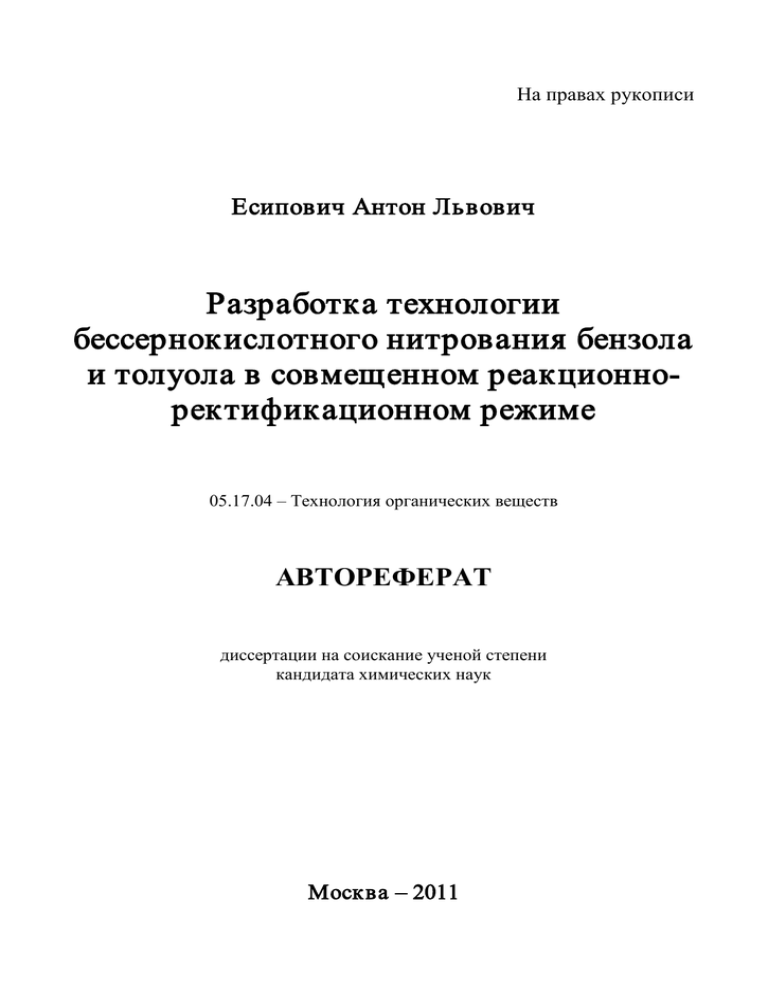

На правах рукописи Есипович Антон Львович Разработка технологии бессернокислотного нитрования бензола и толуола в совмещенном реакционноректификационном режиме 05.17.04 – Технология органических веществ АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата химических наук Москва – 2011 Работа выполнена в Дзержинском политехническом институте (филиал) Нижегородского государственного технического университета им. Р.Е. Алексеева. Научный руководитель: Доктор технических наук, профессор Данов Сергей Михайлович Официальные оппоненты: Доктор технических наук, профессор Писаренко Юрий Андрианович Московская государственная академия тонкой химической технологии им. М.В. Ломоносова Кандидат химических наук Валешний Сергей Иванович ФГУП «ГосНИИ «Кристалл» Ведущая организация: ФКП «Завод имени Я.М. Свердлова» Защита состоится «___» _____________ 2011 г. в __ часов на заседании диссертационного совета Д 212.204.02. в РХТУ им. Д.И. Менделеева (125047, г. Москва, Миусская пл., д.9) в конференц-зале (ауд. 443). С диссертацией можно ознакомиться в Информационно-библиотечном центре РХТУ им. Д.И. Менделеева. Автореферат диссертации разослан «___» _____________ 2011 г. Ученый секретарь диссертационного совета Д 212.204.02. Р.А.Козловский 2 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы. Процессы нитрования ароматических соединений относятся к наиболее крупнотоннажным производствам промышленного органического синтеза. Так, мировой выпуск только нитробензола достигает 2.5 млн. тонн в год и постоянно возрастает. Обладая рядом ценных свойств, ароматические нитросоединения находят широкое применение в различных областях промышленности. Нитросоединения применяются для производства взрывчатых веществ, ароматических аминов, в производстве красителей, полимеров, фармацевтических препаратов, в тонкой химической технологии и во многих других отраслях. Несмотря на сто пятидесятилетнюю историю, основным промышленным способом получения ароматических нитросоединений является нитрование ароматических соединений смесью азотной и серной кислот. Однако способы нитрования ароматических соединений, основанные на использовании смеси серной и азотной кислот характеризуются существенными недостатками, главными из которых являются • образование больших объемов сточных вод, содержащих разбавленную серную кислоту, а также растворенные оксиды азота и органические примеси; • наличие стадии регенерации отработанной серной кислоты, загрязненной примесями азотной кислоты и ароматических соединений, характеризующейся большими энергозатратами и использованием сложной специальной аппаратуры; • низкая селективность образования мононитропроизводных; • высокая коррозионная активность реакционной массы; • сложная система промывки и выделения продуктов. Поэтому до настоящего времени ведутся интенсивные исследования по разработке технологии, которая позволила бы резко сократить или даже полностью исключить использование серной кислоты в процессах нитрования бензола и толуола и одновременно увеличить селективность образования и выход представляющих наибольший экономический интерес мононитробензола и паранитротолуола. Из литературных источников известно, что концентрированная азотная кислота является достаточно активным нитрующим агентом, однако разбавление азотной кислоты реакционной водой приводит к быстрому снижению скорости нитрования. Таким образом, для увеличения выхода целевых продуктов с одной стороны необходимо удалять избыточную воду из зоны реакции для поддержания высокой скорости нитрования, а с другой – непрерывно удалять продукты нитрования для повышения селективности. 3 Анализ литературных данных по температурам кипения и равновесиям жидкость-пар в системах продуктов нитрования бензола и толуола показал, что одним из возможных путей решения данной задачи является осуществление процесса нитрования в совмещенном реакционно-ректификационном режиме. При этом образующиеся вода и мононитропроизводные должны непрерывно удаляться из реакционной зоны за счет ректификации, в результате чего можно ожидать значительного повышения скорости процесса и селективности образования ароматических мононитропроизводных. Кроме того, на наш взгляд, особый интерес представляет использование гетерогенных кислотных катализаторов для процессов нитрования ароматических соединений. Наиболее перспективными, по нашему мнению, являются оксидные катализаторы, модифицированные серной кислотой. Такие катализаторы обладают высокой кислотностью, химической и термической стабильностью, обеспечивают высокие выход и селективность образования мононитропроизводных в течение длительного срока службы. Именно поэтому, разрабатываемый нами способ бессернокислотного нитрования ароматических соединений в реакционно-ректификационном режиме в присутствии гетерогенного катализатора на основе твердых суперкислот, является актуальным. Цель работы состояла в разработке новых технологий нитрования ароматических соединений на примере бензола и толуола в совмещенном реакционноректификационном режиме, исключающих необходимость использования серной кислоты. При этом были решены следующие задачи: разработан катализатор нитрования, являющийся одновременно эффективной массообменной насадкой ректификационной колонны, изучены физико-химические закономерности процесса, найдены оптимальные условия проведения процессов нитрования бензола и толуола в совмещенном реакционно-ректификационном режиме, разработана эффективная технология нитрования бензола и толуола в совмещенном реакционно-ректификационном режиме. Научная новизна. Разработан катализатор нитрования бензола и толуола на основе сульфатированного диоксида циркония, установлен оптимальный состав и методика приготовления катализатора. Получены данные по кинетике гомогенного нитрования бензола азотной кислотой. Получены неизвестные ранее данные по равновесию жидкость-жидкость в системе бензол-азотная кислота-вода. 4 Впервые проведены систематические исследования влияния различных факторов на процессы нитрования бензола и толуола в совмещенном реакционноректификационном режиме. Практическая значимость. Разработан эффективный катализатор нитрования бензола и толуола на основе сульфатированного диоксида циркония, являющийся одновременно эффективной массообменной насадкой. На основе проведенных исследований разработана технология нитрования ароматических соединений в совмещенном реакционно-ректификационном режиме на примере бензола и толуола, защищенная патентом РФ. Предложены принципиальные технологические схемы получения нитробензола и нитротолуолов. Выданы исходные данные на проектирование опытно-промышленных установок получения мононитробензола и мононитротолуолов. Апробация работы. Основные материалы, представленные в диссертационной работе докладывались и обсуждались на конференциях: «Будущее технической науки 2009» (Н.Новгород, 2009 г.), «Будущее технической науки 2010» (Н.Новгород, 2010 г.), «Наукоемкие химические технологии – 2010» (Иваново-Суздаль, 2010). Публикации. По теме диссертации опубликованы 2 статьи, 4 тезиса докладов научно-технических конференций. Получен патент РФ. Объем работы. Диссертация состоит из введения, 6 глав, списка литературы и приложений. Работа представлена на 168 страницах машинописного текста, содержит 27 рисунков, 21 таблицу и 32 приложения. Библиография включает 185 наименований. СОДЕРЖАНИЕ ДИССЕРТАЦИИ Во введении обоснована актуальность темы диссертации, сформулированы цели и основные задачи исследований, раскрыты научная новизна и практическая значимость работы. В главе 1 проведен анализ патентных и литературных сведений по способам нитрования ароматических соединений, рассмотрены гетерогенные катализаторы нитрования. На основании проведенного анализа сделаны выводы и поставлены задачи научного исследования. В главе 2 исследованы физико-химические закономерности процессов нитрования бензола и толуола азотной кислотой. 5 Фазовые равновесия в системах продуктов нитрования бензола и толуола азотной кислотой Показано, что имеющаяся в литературе информация по равновесию жидкостьжидкость и жидкость-пар в исследуемых системах недостаточна для количественного описания процесса нитрования ароматических соединений азотной кислотой. Необходимо было определить параметры бинарного взаимодействия азотной кислоты с другими компонентами рассматриваемых систем для уравнения NRTL. В связи с этим, нами было изучено равновесие жидкость-жидкость в системе бензол-азотная кислота-вода при температуре 150С. Полученные экспериментальные данные были обработаны с помощью уравнения NRTL. На рис. 1 представлена диаграмма равновесия жидкость-жидкость в системе бензол-азотная кислота-вода при 150С. Рассчитанные по экспериментальным данным параметры бинарного взаимодействия для системы бензол-азотная кислота представлены в таблице 1. Рис. 1. Диаграмма равновесия жидкость-жидкость в системе бензол-азотная кислота-вода при 150С. ● – экспериментальные значения состава фаз, ○ – расчетные значения состава фаз. Таблица 1 Параметры бинарного взаимодействия для уравнения NRTL в системе бензол-азотная кислота i-j Азотная кислота-бензол Параметры уравнения NRTL кал/моль Bij Bji 1152.15 -173.28 α 0.2 На основании проведенных расчетов предсказано существование бинарного гетерогенного азеотропа бензол-азотная кислота и тройного гетерогенного азеотропа бензол-азотная кислота-вода. 6 В связи с высокой реакционной способностью толуола в процессе нитрования, а также возможностью протекания процессов окисления боковой метильной группы толуола азотной кислотой, исследование фазовых равновесий азотная кислота-толуол и азотная кислота-нитротолуолы не представляется возможным. Анализ литературных источников также показал отсутствие такой информации. Кинетика нитрования бензола азотной кислотой Несмотря на то, что реакция нитрования ароматических соединений является гетерогенной, общепринято, что нитрование протекает исключительно в кислотной фазе. Несмотря на то, что в органической фазе присутствует существенное количество азотной кислоты, скорость нитрования в органической фазе незначительна, так как концентрация Н+ или Н3О+ слишком мала для образования иона нитрония. Поэтому кинетику нитрования ароматических соединений изучали в гомогенной кислотной фазе. Нами исследована кинетика нитрования бензола в избытке азотной кислоты концентрации 45÷70 масс. % в диапазоне температур 60÷90 0С. Обработку полученных экспериментальных данных проводили в предположении, что скорость реакции нитрования бензола в избытке азотной кислоты W описывается уравнением первого порядка по бензолу W = k ЭФ. · CБ , где kЭФ. – эффективная константа скорости реакции нитрования, с-1; CБ – молярная концентрация бензола в реакционной смеси, моль·л-1. На основании полученных экспериментальных данных по зависимости констант скорости от температуры были определены значения параметров уравнения Аррениуса. Таблица 2 Значения эффективных констант скорости (kЭФ.·105 сек-1) и параметры уравнения Аррениуса нитрования бензола в азотной кислоте Т, 0С HNO3, масс. % 44.35 60.0 0.4 70.5 1.3 80.1 2.7 88.1 5.2 56.70 60.51 62.28 63.80 66.69 11.4 46.3 86.1 202.0 639.0 33.3 120.0 - 73.4 265.0 - 145.0 7 EaЭФ., (кДж/моль) k0·109, сек-1 101±5 26.0±1,5 91±5 85±5 - 19.6±1.0 10.8±0.5 - Таким образом, процесс нитрования бензола азотной кислотой может быть представлен следующей схемой + HNO 3·H2O + H (H2O)n k1 k-1 C6H6 + NO2 + k2 + NO2 + (n+2) H2O , + C6H5NO2 + H . Механизм нитрования бензола азотной кислотой аналогичен механизму нитрования смесью серной и азотной кислот. Нитрующим агентом является катион нитрония, а лимитирующей стадией процесса является взаимодействие ароматического субстрата с катионом нитрония. Глава 3 диссертации посвящена разработке катализатора нитрования ароматических соединений, оптимизации состава катализатора и технологии его получения. Наиболее перспективными в этом направлении, по нашему мнению, являются катализаторы на основе оксидов циркония и титана, модифицированные серной кислотой. Такие катализаторы обладают высокой кислотностью, химической и термической стабильностью, обеспечивают высокие выход и селективность образования мононитропроизводных в течение длительного срока службы. Катализаторы нитрования на основе сульфатированных оксидов циркония (СОЦ) и титана (СОТ) получали двухстадийным методом, включающим в себя образование соответствующего гидрооксида на поверхности носителя с последующим его сульфатированием и прокаливанием. В качестве носителей использовались: - высокопористые ячеистые носители (ВПЯН), разработанные в РХТУ им. Д.И. Менделеева под руководством д.т.н. А.И. Козлова; - силикагель марки КСКГ; - шары электрокорундовые; - носитель производства Shell (г. Хьюстон, США) на основе оксида алюминия, формованного в виде колец Рашига КР-1, состава α -Al2O3 98.7%, ZrO2 0.3%, SiO2 1.0%; - носители производства ОАО «Оксит» (г. Москва), формованных в виде колец Рашига КР-2 состава α -Al2O3 87.0%, ZrO2 1.0%, SiO2 12.0%, КР-3 составаα -Al2O3 93.0%, ZrO2 1.0%, SiO2 6.0%, КР-4 состава α-Al2O3 84.0%, ZrO2 15.0%, SiO2 1.0%. Для выявления оптимального состава и технологии получения катализатора было исследовано влияние типа исходного носителя, степени сульфатирования, температуры прокаливания и количества активного компонента на активность и селективность полученных катализаторов в процессе нитрования ароматических соединений в совмещенном реакционно-ректификационном режиме. 8 Проведенные исследования по получению катализаторов нитрования ароматических соединений и испытание их каталитической активности позволяют сделать следующие выводы: - эффективным носителем для катализатора нитрования является носитель на основе оксида алюминия в виде колец Рашига с содержанием α -Al2O3 более 98.0%. Катализаторы на основе такого носителя являются эффективными массообменными насадками; - катализатор на основе СОЦ является более активным в процессе нитрования толуола в реакционно-ректификационном режиме по сравнению с катализатором на основе СОТ; - значительное влияние на активность катализаторов оказывает степень сульфатирования оксида циркония. Так при содержании H2SO4 11-12% от массы активного компонента наблюдается максимальная кислотность и активность катализатора в процессе нитрования; - оптимальной температурой прокаливания, обеспечивающей максимальную активность и селективность катализатора, является 6500С. - оптимальное количество активного компонента - СОЦ составляет ~ 8-10% от массы катализатора. Оксиды кремния и циркония в составе носителя позволяют увеличить прочность и снизить температуру спекания носителей. Однако с повышением содержания оксидов кремния и циркония значительно возрастает выход побочного продукта бензальдегида за счет протекания побочной реакции окисления толуола азотной кислотой. Использование носителя на основе электрокорундовых шаров с содержанием оксида алюминия близким к 100% обеспечило низкий выход бензальдегида. Однако катализаторы на основе таких носителей обладают существенными недостатками, осложняющими возможность промышленного применения, главными из которых являются высокая насыпная плотность, высокое гидравлическое сопротивление и низкая прочность на истирание. Недостатком носителей на основе высокопористых ячеистых материалов является низкое значение отношения массы активного компонента к свободному объему (~0.02-0.03 г/см3 в зависимости от количества активного компонента и размера ячейки), за счет чего увеличивается вклад некаталитической реакции нитрования, характеризующейся низкой скоростью протекания и низкой селективностью образования пара-нитротолуола. При проведении процесса нитрования в совмещенном реакционноректификационном режиме необходимо, чтобы используемые катализаторы одновре9 менно являлись и эффективной массообменной насадкой. Нами были определены величины эквивалентные теоретической ступени (ВЭТС) для полученных нами катализаторов. Наиболее эффективной массообменной насадкой оказался катализатор на основе колец Рашига КР-1 (ВЭТС = 108.7 мм), катализаторы на основе ВПЯН оказались менее эффективными, значение ВЭТС составляет более 200 мм. Для оценки влияния степени сульфатирования на кислотность и активность катализаторов в процессе нитрования ароматических соединений был получен ряд катализаторов на основе носителя КР-1 с различным содержанием H2SO4. Рентгеноскопические исследования (рис. 2) показали, что несульфатированный оксид циркония представляет собой смесь моноклинной и тетрагональной фаз. В то же время, СОЦ характеризуется интенсивными пиками, соответствующими тетрагональной фазе диоксида циркония. Таким образом, введение сульфогрупп приводит к переходу оксида циркония из моноклинной в более активную тетрагональную фазу и ее стабилизации. А А I I А А А А М М Т Т б) a) Рис. 2. Рентгенограммы катализаторов а) – 7.5% ZrO2 на носителе КР-1, прокаленный при 6500С, б) – 8.5% СОЦ на носителе КР-1, прокаленный при 6500С. А – оксид алюминия, М – моноклинная форма ZrO2 , Т – тетрагональная форма ZrO2. Результаты исследований по хемосорбции аммиака показали значительное увеличение концентрации кислотных центров катализатора после сульфатирования. Образец, необработанный серной кислотой, содержит 112.0 мкмоль кислотных центров на 1 г катализатора, в то время как образец, обработанный 1.0 М серной кислотой, содержит 570.0 мкмоль кислых центров на 1 г катализатора. Показано, что при малом содержании H2SO4 несульфатированный оксид циркония катализирует побочные реакции окисления толуола, о чем свидетельствует высокий выход бензальдегида. Увеличение содержания H2SO4 выше 11-12% от массы 10 активного компонента приводит к снижению активности и селективности катализатора в процессе нитрования. Это может быть связано с образованием неактивных форм, содержащих связи S-О-S. Температура прокаливания оказывает значительное влияние на получаемые образцы катализатора. Максимум каталитической активности наблюдался при использовании образца, полученного при прокаливании при 6500С. При повышении температуры прокаливания до 8000С наблюдается увеличение количества неактивной моноклинной формы диоксида циркония (рис. 3, а). Кроме того, при более высоких температурах прокаливания возможно частичное разложение и десорбция SO42-. При снижении температуры до 4500С оксид циркония находится в неактивной аморфной форме (рис. 3, б). А А I I А А М Т А А М АЦ а) б) Рис. 3 Рентгенограммы катализатора 8.5% СОЦ на носителе КР-1. а) – прокаленный при 8000С, б) – прокаленный при 4500С. А – оксид алюминия, М – моноклинная форма ZrO2 , Т – тетрагональная форма ZrO2, АЦ – аморфный ZrO2. Для исследования влияния количества нанесенного активного компонента на свойства катализатора, его активность и селективность в процессе нитрования ароматических соединений получен ряд катализаторов с различным содержанием сульфатированного оксида циркония. Максимум каталитической активности в процессе нитрования толуола 75%-ной азотной кислотой в реакционно-ректификационном режиме наблюдался при использовании образца, содержащего 8.5% СОЦ от массы катализатора. Уменьшение содержания активного компонента до 5% привело к существенному снижению выхода нитротолуолов и увеличению соотношения о-/п-нитротолуолов. При увеличении содержания СОЦ до 16% скорость нитрования увеличилась незначительно. 11 В главе 4 проведены систематические исследования влияния различных факторов на процессы нитрования бензола и толуола в совмещенном реакционноректификационном режиме. Исследовано влияние катализатора, концентрации азотной кислоты, высоты колонны, точки ввода питания, скорости подачи азотной кислоты и давления на степень превращения азотной кислоты, селективность образования мононитропроизводных, выход побочных продуктов. 1. Нитрование бензола На основании проведенных исследований можно сделать следующие рекомендации для проведения нитрования бензола азотной кислотой в совмещенном реакционно-ректификационном режиме: Концентрация азотной кислоты – 68-75 масс. %; Расход азотной кислоты, высота колонны и точка ввода питания подбираются таким образом, чтобы избежать образование динитробензолов, обеспечить отсутствие азотной кислоты в кубовой жидкости и конверсию азотной кислоты 70-80%. При нитровании бензола 75%-ной азотной кислотой при атмосферном давлении в стеклянной лабораторной колонне высотой 1 м и диаметром 26 мм, заполненной каталитически активной насадкой, состоящей из носителя на основе α -Al2O3, формованного в виде колец Рашига (внешний диаметр 7 мм, внутренний диаметр 3 мм, высота 7 мм, содержание α -Al2O3 98%), и активного компонента – сульфатированного оксида циркония в количестве 8.5% от массы катализатора (~14 теоретических тарелок), наилучший результат достигается при точке ввода питания азотной кислоты – 750 мм от куба колонны и расходе азотной кислоты 15-30 мл в час. При этом выход нитробензола составляет 72-78% при селективности близкой к 100%. Содержание азотной кислоты в кубовой жидкости не превышает 0.5%. На основании полученных данных на той же ректификационной колонне был проведен длительный опыт по нитрованию бензола 75%-ной азотной кислотой в совмещенном реакционно-ректификационном режиме на лабораторной установке непрерывного действия. Азотную кислоту подавали с расходом 15 мл/час в середину колонны. Часть кубовой жидкости непрерывно отводилась, а в куб колонны подавался свежий бензол таким образом, чтобы концентрация нитробензола в кубовой жидкости составляла 30-40 масс. %. При таком содержании нитробензола температура в кубе составляет ~86-880С, при этом снижается вероятность протекания побочных процессов в кубовой жидкости. Показано, что при таком режиме работы обеспечивается выход нитробензола 75-80% при селективности близкой к 100%. Динитропроизводных бензола и продук12 тов окисления в кубовой жидкости не обнаружено. Содержание азотной кислоты в кубовой жидкости составляет 0.1-0.15%. Массовая доля азотной кислоты в водной фазе составляет 24-26%. После 48 часов работы снижения активности и селективности катализатора не наблюдалось. Достигнутая средняя удельная производительность по нитробензолу, полученная на лабораторной установке, составила 0.05 кг в час с одного литра насадочной части колонны или 0.9 кг в час с 1 кг активного компонента. С целью выделения нитробензола кубовую жидкость подвергли разделению в стеклянной лабораторной ректификационной колонне с водяным паром. В результате получен нитробензол с содержанием основного компонента 99.8%. Содержание воды в продукте составило 0.2%, динитробензола и продуктов окисления не обнаружено. 2. Нитрование толуола На основании проведенных исследований можно сделать следующие рекомендации для проведения нитрования толуола азотной кислотой в совмещенном реакционно-ректификационном режиме: Концентрация азотной кислоты – 68-75 масс. %; Остаточное давление в колонне нитрования 0.7 - 1 кгс/см2; Расход азотной кислоты, высота колонны и точка ввода питания подбираются таким образом, чтобы избежать образование динитротолуолов, обеспечить отсутствие азотной кислоты в кубовой жидкости и конверсию азотной кислоты ~70-80%; При нитровании толуола 75%-ной азотной кислотой при атмосферном давлении в стеклянной лабораторной реакционно-ректификационной колонне, высотой 0.5 м и диаметром 26 мм, заполненной каталитически активной насадкой, состоящей из носителя на основе α -Al2O3, формованного в виде колец Рашига (внешний диаметр 7 мм, внутренний диаметр 3 мм, высота 7 мм, содержание α-Al2O3 98%), и активного компонента – сульфатированного оксида циркония в количестве 8.5% от массы катализатора (4.6 теоретических тарелок), наилучший результат достигается при точке ввода питания азотной кислоты - 250 мм от куба колонны и расходе азотной кислоты 15 мл в час. При этом конверсия азотной кислоты составляет 72.3%, выход бензальдегида - 6.3%, соотношение о-/п-нитротолуол составляет 1. Содержание азотной кислоты в кубовой жидкости не превышает 0.2%. На основании полученных экспериментальных данных и выданных рекомендаций на той же ректификационной колонне был проведен длительный опыт по нитрованию толуола 75%-ной азотной кислотой в совмещенном реакционноректификационном режиме на лабораторной установке непрерывного действия. Ко13 лонна работала при атмосферном давлении. Азотную кислоту подавали с расходом 15 мл/час в середину колонны. Часть кубовой жидкости непрерывно отводилась, а в куб колонны подавался свежий толуол таким образом, чтобы концентрация нитротолуолов в кубовой жидкости составляла ~40 масс. %. При таком содержании нитробензола температура в кубе составляет ~123-1240С. Показано, что при таком режиме работы обеспечивается конверсия азотной кислоты 70-75%, селективность образования нитротолуолов 90-92%. Соотношение изомеров нитротолуола пара-/орто-/мета- составляет ~1.0/1.0/0.02. Динитропроизводных в кубовой жидкости не обнаружено. Выход бензальдегида составляет 5.0-6.0%, содержание бензальдегида в кубовой жидкости 0.6-0.9%. Содержание азотной кислоты в кубовой жидкости составляет 0.15-0.2%. Массовая доля азотной кислоты в водной фазе составляет 30-35%. После 50 часов работы снижения активности и селективности катализатора не наблюдалось. Достигнутая средняя удельная производительность по нитротолуолам, полученная на лабораторной установке, составила 0.09 кг в час с одного литра насадочной части колонны или 1.7 кг в час с 1 кг активного компонента. С целью выделения целевого продукта – смеси нитротолуолов, реакционную массу после нитрования подвергли разделению в стеклянной лабораторной ректификационной колонне с водяным паром. Полученную кубовую жидкость разогнали под вакуумом. В результате получен целевой продукт с содержанием мононитротолуолов 99.88%, состава 49.5% п-нитротолуола, 49.4% о-нитротолуола, 0.98% мнитротолуола, 0.12% бензальдегида. В качестве побочного продукта получена смесь, содержащая 82% бензальдегида и 8% о-нитротолуола и 10% толуола. В главе 5 на основании анализа полученных данных разработаны принципиальные технологические схемы получения ароматических нитропроизводных бензола и толуола при нитровании их 75%-ной азотной кислотой в совмещенном реакционноректификационном режиме с использованием каталитически активной насадки - катализатора, состоящего из носителя КР-1 на основеα -Al2O3, формованного в виде колец Рашига и активного компонента – сульфатированного оксида циркония в количестве 8.5% от массы катализатора, на примере бензола и толуола. 14 1. Технология получения нитробензола Предложенная нами принципиальная технологическая схема получения мононитробензола представлена на рис. 4. Рис. 4. Принципиальная технологическая схема получения нитробензола нитрованием бензола азотной кислотой в совмещенном реакционно-ректификационном режиме Р-1 – колонна нитрования, К-1 – колонна отгонки бензола, К-2 – колонна отгонки воды, Т-(1-7) – теплообменники, С-(1-3) – сепараторы, СМ-(1-3) – смесители. На основании полученных экспериментальных данных, выданных рекомендаций по проведению процесса и разработанной технологической схемы был проведен расчет материальных и энергетических балансов процесса получения нитробензола нитрованием бензола азотной кислотой в совмещенном реакционноректификационном режиме производительностью 50 тонн в год. Проведен выбор и оптимизация режимов работы основного и вспомогательного оборудования с целью минимизации энергетических затрат на стадиях синтеза и выделения. Расчет материальных и тепловых балансов и оптимизацию технологической схемы производства нитробензола проводили с помощью системы компьютерного моделирования технологических процессов Aspen Plus V7.1. На основании полученных результатов выданы исходные данные на проектирование укрупненной опытно-промышленной установки получения нитробензола производительностью 50 тонн в год. 15 2. Технология получения нитротолуолов Предложенная нами принципиальная схема получения мононитротолуолов представлена на рис. 5. Рис. 5. Принципиальная технологическая схема получения мононитропроизводных толуола нитрованием толуола азотной кислотой в совмещенном реакционно-ректификационном режиме Р-1 – колонна нитрования, К-1 – колонна отгонки толуола, К-2 – колонна отгонки воды, К-3 – колонна отгонки бензальдегида, Т-(1-9) – теплообменники, С-(1-3) – сепараторы, СМ-(1-3) – смесители. На основании полученных экспериментальных данных, выданных рекомендаций по проведению процесса и разработанной технологической схемы был проведен расчет материальных и энергетических балансов процесса получения мононитротолуола нитрованием толуола азотной кислотой в совмещенном реакционноректификационном режиме производительностью 50 тонн в год. Проведен выбор и оптимизация режимов работы основного и вспомогательного оборудования с целью минимизации энергетических затрат на стадиях синтеза и выделения. Расчет материальных и тепловых балансов и оптимизацию технологической схемы производства мононитротолуола проводили с помощью системы компьютерного моделирования технологических процессов Aspen Plus V7.1. На основании полученных результатов выданы исходные данные на проектирование укрупненной опытно-промышленной установки получения мононитротолуола производительностью 50 тонн в год. 16 Для сопоставления технико-экономических показателей производства нитробензола и нитротолуола, получаемых нитрованием азотной кислотой в реакционноректификационном режиме и нитрованием смесью серной и азотной кислот, был выполнен расчет себестоимости 1 тонны продукта в условиях одного предприятия. Стоимость исходного сырья, пара, электроэнергии и оборотной воды оценивалась по рыночной цене. Стоимость утилизации сточных вод определялась из расчета затрат на их сжигание. При производстве нитробензола по технологии адиабатического нитрования бензола смесью серной и азотной кислот обеспечиваются наименьшие энергетические затраты по сравнению с другими способами производства. Классический процесс нитрования также характеризуется более низкими энергетическими затратами по сравнению с нитрованием в реакционно-ректификационном режиме. Однако образование больших количеств загрязненных сточных вод, приводит к значительным затратам на их утилизацию. Нитрование бензола в реакционно-ректификационном режиме с использованием катализаторов на основе сульфатированных оксидов циркония и титана позволяет уменьшить расходные коэффициенты, уменьшить воздействие на окружающую среду, значительно сократить количество сточных вод и затраты на их утилизацию. Менее коррозионно-активная среда позволяет использовать более дешевые материалы для оборудования и увеличить срок его эксплуатации. Кроме того, к достоинствам данной технологии можно отнести более высокое качество получаемого нитробензола за счет более высокой селективности процесса и отсутствия сернистых соединений. С учетом затрат на утилизацию отходов данный способ характеризуется наиболее низкой себестоимостью. Производство мононитолуола нитрованием толуола смесью серной и азотной кислот также характеризуется более низкими энергетическими затратами по сравнению с нитрованием в реакционно-ректификационном режиме. Однако нитрование толуола в реакционно-ректификационном режиме позволяет уменьшить расходные коэффициенты, уменьшить воздействие на окружающую среду, значительно сократить количество сточных вод и затраты на их утилизацию. К достоинствам данной технологии можно отнести более высокое качество получаемого мононитротолуола не загрязненного примесями динитропроизводных и сернистыми соединениями. Технология позволяет улучшить изомерный состав продуктов мононитрования. По классической технологии нитрования толуола смесями серной и азотной кислот соотношение изомеров нитротолуола орто/пара составляет 1.59, а содержание метаизомера в смеси нитротолуолов 4-5%. Нитрование толуола в реакционно17 ректификационном режиме с использованием гетерогенных катализаторов на основе сульфатированных оксидов циркония и титана позволяет получать смесь нитротолуолов с соотношением изомеров нитротолуола орто/пара равным ~1.0 и содержанием мета-нитротолуолов ~1.0%. Основной побочный продукт при нитровании толуола в реакционно-ректификационном режиме - бензальдегид, который находит широкое применение в производстве лекарственных и душистых веществ, красителей, в производстве оптических отбеливателей и средств защиты растений. Менее коррозионно-активная среда позволяет использовать более дешевые материалы для оборудования и увеличить срок его эксплуатации. В главе 6 диссертации описаны исходные вещества, лабораторные установки и методики проведения экспериментов и анализов. ВЫВОДЫ 1. Разработан катализатор нитрования ароматических соединений на основе сульфатированного диоксида циркония, установлен оптимальный состав и методика приготовления катализатора. 2. Получены данные по кинетике гомогенного нитрования бензола азотной кислотой. 3. Получены неизвестные ранее данные по равновесию жидкость-жидкость в системе бензол-азотная кислота-вода. 4. Впервые проведены систематические исследования влияния различных факторов на процессы нитрования бензола и толуола в совмещенном реакционноректификационном режиме. 5. Разработана технология бессернокислотного нитрования ароматических соединений в совмещенном реакционно-ректификационном режиме на примере бензола и толуола, защищенная патентом РФ, позволяющая получать с высокой селективностью ароматические мононитропроизводные. 6. Предложены принципиальные технологические схемы получения нитробензола и нитротолуолов. 7. Выданы исходные данные на проектирование опытно-промышленных установок получения мононитробензола и мононитротолуолов производительностью 50 тонн в год. 8. Проведено технико-экономическое сравнение основных промышленных способов получения мононитробензола и мононитротолуолов с технологиями нитрования бензола и толуола в реакционно-ректификационном режиме. Показаны достоинства и преимущества разработанных технологий. 18 Основное содержание диссертации изложено в следующих публикациях: 1. Данов С.М., Колесников В.А., Есипович А.Л. Кинетика нитрования бензола азотной кислотой. // Журн. прикладной химии. - 2010. - Т. 83, № 1 - С.170-171. 2. Данов С.М., Ефремов Р.В., Колесников В.А., Козлов А.И. Есипович А.Л. Нитрование бензола азотной кислотой в совмещенном реакционно-ректификационном режиме. // Химическая промышленность сегодня. - 2010. - № 10. - С. 15-18. 3. Патент РФ 2394809, С07С 201/08. Способ получения ароматических нитросоединений / Данов С.М., Ефремов Р.В., Колесников В.А., Козлов А.И. Есипович А.Л.; ГОУВПО НГТУ. - опубл. 20.07.2010. 4. Данов С.М., Ефремов Р.В., Колесников В.А., Козлов А.И. Есипович А.Л. Технология нитрования ароматических соединений азотной кислотой. // Тез. докл. VIII Международной молодежной научно-технической конференции «Будущее технической науки 2009». - Н.Новгород.- 2009. - С.306. 5. Данов С.М., Ефремов Р.В., Колесников В.А., Козлов А.И. Есипович А.Л. Катализатор нитрования ароматических соединений.// Тез. докл. VIII Международной молодежной научно-технической конференции «Будущее технической науки 2009». Н.Новгород. - 2009. - С.307. 6. Данов С.М., Колесников В.А., Есипович А.Л. Катализаторы на основе твердых суперкислот. // Тез. докл. IX Международной молодежной научно-технической конференции «Будущее технической науки 2010». - Н.Новгород.- 2010. - С.299-300. 7. Данов С.М., Колесников В.А., Есипович А.Л. Технология нитрования ароматических соединений. // Тезисы доклада ХIII Международной научно-технической конференции «Наукоемкие химические технологии – 2010». - Иваново-Суздаль. 2010. - С.113. 19