ДИАГНОСТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

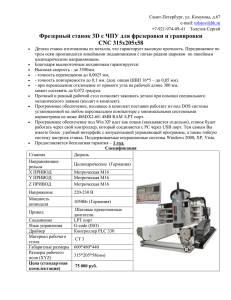

advertisement

УДК 621.941 П.Ю. Пискарев1, В.А. Шмаков2 МЕТОДОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ ДИАГНОСТИКИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ 1 Павел Юрьевич Пискарев инженер-конструктор 2-ой категории, ОАО «Киров-Станкомаш» пр. Стачек, д. 47, лит. В, Санкт - Петербург, Россия. Тел.: +7 (812) 702-01-04, E-mail: muradji@ya.ru 2 Владимир Анатольевич Шмаков к.т.н., доцент кафедры «Станкостроение», ФГБОУ ВПО «Санкт-Петербургский государственный политехнический университет» ул. Политехническая, 29, Санкт-Петербург, 195251, Россия. Тел.: +7(812)534-1388, E-mail: shmakovgak@yndex.ru Аннотация В работе рассмотрено несколько аспектов диагностики металлорежущих станков, связанных с получением достоверных данных о техническом состоянии станка, возможностей использования диагноза для организации ремонта по фактическому состоянию, повышения уровня компетенции студентов за счет создания учебных стендов. Ключевые слова: диагностика, узел станка, техническое состояние, спектральный анализ, ремонт, стенд. Системы технической диагностики (СТД) создававшиеся в 70-х годах прошлого века были ориентированы на повышение надежности станков автоматов и автоматических линий [8]. На современном этапе диагностика металлорежущих станков (МРС) методами анализа сигнала вибрации позволяет провести оценку технического состояния станка без его разборки [1]. Однако недостатки характерные для вибрационных методов, в некоторых случаях не позволяют ограничиться применением только данных методов, так как возникают значительные сложности в постановке окончательного диагноза. Совмещая несколько методов безразборной диагностики [7,9,11,12 и др.] можно добиться многократного повышения достоверности и качества устанавливаемых диагнозов, что позволит использовать все преимущества обслуживания и ремонта станков по фактическому техническому состоянию. Контроль и диагностика технического состояния узлов станка состоит из нескольких основных этапов: 826 1. Изучение объекта диагностики (выявление возможных дефектов). 2. Разработка диагностической модели. 3. Расчёт параметров диагностической модели. 4. Подготовка к проведению диагностики (установка датчиков, написание управляющих программ). 5. Проведение диагностических измерений. 6. Анализ полученных данных. 7. Проведение уточняющих диагностических измерений (если требуется). 8. Постановка экспертного заключения. В данном исследовании объектами являются: токарный станок с ЧПУ модели TURN 155 (SerNo: A8F V01) и фрезерный станок с ЧПУ модели MILL 155 (SerNo: Q1F V01) австрийской фирмы EMCO, 2007 года выпуска. Средствами вибродиагностики на станке TURN 155 оценивается техническое состояние шпиндельного узла (ШУ), схема которого приведена на рис. 1, а. На станке MILL 155 - привод подачи по координате Х (рис. 1, б). Рис. 1. Конструктивные схемы диагностируемых узлов станка TURN 155: а – шпиндельный узел, б – привод подач. Шпиндель 1 (рис.1,а) установлен на двух конический подшипниках 2 и 5 типа 32009 XA-P5. Опоры имеют предварительный натяг, регулируемый гайкой 3. Поликлиновая ременная передача 4 связывает ШУ с двигателем. Зубчатая ременная передача 7 соединяет шпиндель с датчиком оборотов 6. Привод подачи (рис. 1, б) содержит шаговый двигатель 5, зубчатую ременную передачу 4, опору 3 из двух шариковых радиально-упорных подшипников 7202 BEGBP, шариковый винт 2 и шариковую гайку 1. Средства и методы и диагностики При проведении вибродиагностики использовались следующие сред827 ства (разработчик и производитель ООО «Ассоциация ВАСТ»): 1. Вибропреобразователь (акселерометр) мод. 603 коэффициент преобразования (±20%): 100 мВ/g; рабочий диапазон частот (неравномерность ± 3 дБ): 0,5...10000 Гц; 2. Двухканальный виброанализатор СД-21 количество каналов: 2 аналоговых канала, 1 канал синхронизации; частотный диапазон: 0,5 - 25600 Гц; частотное разрешение: 400, 800, 1600 полос; измеряемые величины: виброперемещение, виброскорость, виброускорение, электрическое напряжение и ток]. 3. Программный комплекс мониторинга и автоматической диагностики DREAM32 v.4.0. Для диагностики состояния подшипниковых опор ШУ вибропреобразователь необходимо установить наиболее близко к подшипникам. Выбранные точки установки вибропреобразователей (точки I и II) показаны на рис.1. Конструкция базовых деталей МРС не предусматривает мест установки преобразователей, а любые изменения конструкции (отверстие с резьбой, зачистка) требуют согласования. Измерения вибрации ШУ станка TURN 155 проводились при холостом ходе и варьировании частоты вращения. Расчёт частот возбуждения выполнен в программе DREAM32 v.4.0 по известным соотношениям [2] и задании геометрических параметров диагностируемых элементов. В табл.1 представлены численные значения основных частот возбуждения для ШУ на выбранных частотах вращения шпинделя. Таблица 1 Основные частоты возбуждения для ШУ, Гц мин Скорость вращения шпинделя nВР 1000 2000 3000 4000 -1 Частота вращения шпинделя FВР 16,7 33,3 50,0 66,7 Частота вращения сепаратора FС 7,4 14,8 22,1 29,5 Частота перекатывания тел качения по наружному кольцу FН Частота перекатывания тел качения по внутреннему кольцу FВ Частота вращения тел качения FТК 69,4 138,8 208,2 277,6 Частота вращения ведущего шкива FВР1 16,7 33,3 50,0 66,7 Частота вращения ведомого шкива FВР2 16,7 33,3 50,0 66,7 Частота вращения ремня FВР3 4,9 9,8 14,7 19,6 828 169,7 339,4 509,1 678,8 Гц 213,7 427,3 640,9 854,5 Обнаружение дефектов выполнено путём поиска основных и дополнительных диагностических признаков для каждого возможного дефекта в прямом спектре и спектре огибающей высокочастотного сигнала на основании рекомендаций [2,3]. Результаты диагностики. На рис. 2 представлен прямой спектр вибросигнала подшипника 32009 XA-P5 в ШУ станка TURN 155. Вертикальными линиями выделены частоты, соответствующие расчётным частотам возбуждения. В спектре обнаружены дефекты: износ наружного кольца подшипника (гармонический ряд 1…3FН) и дефекты тел качения (чётные гармоники 2FТК, 6FТК, с боковыми полосами (частотами), модулированными сепараторной частотой 2FТК±FС). Рис. 2. Прямой спектр опоры ШУ (подшипник 32009) и частоте вращения шпинделя 3000 мин -1 На рис. 3 представлен спектр огибающей высокочастотного сигнала, где обнаружены аналогичные дефекты: износ наружного кольца подшипника (частота FН) слабой степени развития (модуляция 8%) и дефект тел качения (чётные гармоники 2FТК, 4FТК, 6FТК, с боковыми полосами (частотами), модулированными сепараторной частотой FС) средней степени развития (модуляция 16%). Рис.3. Спектр огибающей высокочастотного сигнала опоры ШУ На рис. 4 представлен спектр огибающей высокочастотного сигнала при диагностике ременной передачи. Вследствие того, что ременная пере829 дача имеет передаточное отношение 1:1, частоты возбуждения (FВР; FВР1; FВР2) имеют численно одинаковые значения и потому не различимы. Обнаруженные в спектре огибающей частоты соответствуют дефектам боя шкива и износу ремня (гармонический ряд 1…3FВР, либо 1…3FВР1). Обнаруженный дефект имеет среднюю стадию развития (модуляция 8%). Рис. 4. Спектр огибающей высокочастотного сигнала при диагностике ременной передачи на частоте вращения шпинделя 3000 мин -1 Диагностическая модель ШВП получена путем адаптации модели, существующей для подшипника качения, под диагностическую модель для ШВП. В табл. 2 представлены численные значения основных частот возбуждения для узла продольного хода стола на исследуемых скоростях подачи. Таблица 2 Основные частоты возбуждения для узла продольной подачи стола Скорость подачи стола SX мм/мин 1000 1500 2000 Скорость вращения вала ШВП nВР Частота вращения вала ШВП FВР Частота вращения сепаратора FС Частота перекатывания тел качения по наружному кольцу об/мин 200 300 400 3,3 5,0 6,7 1,3 2,0 2,7 FН 14,7 22,1 29,5 Частота перекатывания тел качения по внутреннему кольцу FВ 21,9 32,8 43,8 Частота вращения тел качения FТК 6,3 9,5 12,6 Частота вращения ведущего шкива FВР1 2,7 4,0 5,4 Частота вращения ведомого шкива FВР2 3,3 5,0 6,7 Частота вращения ремня FВР3 1,6 2,4 3,1 FZ 157,1 235, 6 314,2 8,6 13,1 17,6 «Зубцовая» частота Частота вращения тел качения в ШВП FТКш 830 Гц Гц На рис. 5 представлен прямой спектр подшипника опоры ШВП, а на рис. 6 – спектр огибающей высокочастотного сигнала, полученный с датчика, установленного на гайке ШВП. Рис. 5. Прямой спектр вибрационного сигнала подшипника 7202 опоры ШВП при nВР =200 мин-1. Рис. 6. Спектр огибающей высокочастотного сигнала при диагностике ШВП на скорости подачи стола 1000 мм/мин. Диагностика узла ШВП (пара винт – гайка качения) не выявила дефектов в узле, что может быть связанно как с хорошим состоянием ШВП, так и с неточностью диагностической модели [3]. Для окончательной проверки разработанной диагностической модели необходимы специальные исследования, в том числе другими методами, например [11] или [12]. На фрезерном станке с ЧПУ MILL 155 проведено исследование согласованности работы приводов стола с использованием системы Renishaw ballbar QC10 [11]. На рис. 7 представлены результаты одного из экспериментов, полученные при обходе по программе окружности радиуса 50 мм в средине стола. Программный комплекс диагностики по методике Renishaw в автоматическом режиме выполняет анализ полученной опытным путем круглограммы и рассчитывает процентный вклад погрешностей в общее отклонение от круглости, а также численные значения погрешностей. Для подтверждения результатов диагностики Renishaw и принятия окончательного решения по возможным источникам погрешностей, приводящим к отклонению от круглости траектории, выполнен ряд испытаний на точность согласно [4. 5]. Результаты проверок подтверждают предположение о наличие механического износа направляющих и ШВП и его определяющего влияния на 831 погрешность отклонения от круглости траектории. Значения измеренных погрешностей совпадают со значениями определёнными при диагностике с использованием системы Renishaw. Рис.7. Результаты теста (методика Renishaw ballbar) для середины стола. Выводы 1. Результаты однократной вибрационной диагностики элементов механической системы металлорежущего станка позволяют зафиксировать наличие дефектов и идентифицировать деталь, к которой данный дефект относится. Степень развития дефекта определяется с большой погрешностью, так как величина «сильного» дефекта, заложенная в программный комплекс мониторинга и автоматической диагностики, может существенно отличаться от фактического. 2. Широко разрекламированная возможность осуществить ремонт оборудования по фактическому состоянию путем замены выявленной дефектной детали, по крайней мере применительно к металлорежущим станкам, вряд ли может быть технически осуществлена и экономически оправдана. Ряд дефектов, таких как дисбаланс патрона, механические ослабления конструкции ШУ могут быть устранены силами ремонтных служб отдела главного механика. Дефекты опор качения шпиндельных узлов, зубчатых передач коробок скоростей, шарико-винтовых передач и т.п. требует значительных по объему разборочно-сборочных работ и привлечения высококвалифицированного персонала. 3. Наибольший эффект вибрационная диагностика может принести при использовании ее методов в процессе изготовления и сборки МРС, так как позволяет установить ряд дефектов, которые другими методами идентифицировать сложно, а в ряде случаев невозможно. Для того, чтобы иметь возможность провести вибродиагностику в процессе эксплуатации МРС в конструкции должны быть предусмотрены места установки первичных преобразователей (минимальные затраты), в то время как встроен832 ные системы для вибродиагностики механики станка сегодня экономически не целесообразны. Учебные стенды Постановка достоверного диагноза о техническом состоянии металлорежущего станка, учитывая большое количество источников возбуждения вибрации, часто затруднена. Потому, важными задачами являются совершенствование методической базы, а также разработка и внедрение учебных стендов, позволяющих проводить обучение в условиях меняющихся настроек привода, дисбаланса, зазора-натяга подшипниковых опор и т.п. На кафедре «Станкостроение» разработаны несколько учебных стендов. Ниже дается описание одного из них. Стенд вибрационной диагностики обладает не только учебным, но и научно-исследовательским потенциалом [14]. В рамках учебной программы функциональное назначение стенда можно разделить на следующие основные составляющие: a) измерение вибрации и диагностика состояния опор ШУ; b) измерение вибрации и диагностика состояния электродвигателя; c) измерение вибрации и диагностика состояния ременной передачи; d) балансировка вала в собственных опорах. Структурная схема стенда представлена на рис.7. Стенд представляет собой систему, состоящую из двухопорного вала 1, в передней опоре которого установлен радиальный роликовый подшипник 2 с короткими цилиндрическими роликами (тип 3182112 по ГОСТ 7634-75). В конструкции предусмотрена возможность изменять радиальный зазор-натяг в подшипнике 2. В задней опоре стенда установлены сдвоенные (по схеме О-дуплекс) шариковые радиально-упорные подшипники 4 (тип 246110 по ГОСТ 832-78). Вращение от асинхронного электродвигателя 6 на вал передаётся через клиноременную передачу 5. Изменение частоты вращения электродвигателя осуществляется частотным преобразователем 7. Внешняя нагрузка на вал задаётся и контролируется устройством нагружения 8. Рис. 7. Структурная схема учебного стенда 833 Между опорами вала установлен диск 9 с отверстиями по периферии, предназначенный для проведения испытаний по балансировке вала в собственных опорах. Вибрация на подшипниковых опорах вала и электродвигателя измеряется датчиками виброускорения 10 (акселерометрами), сигналы с которых, совместно с сигналом датчика оборотов 11, измеряющим скорость вращения вала, передаются на согласующий вход виброанализатора 12. СПИСОК ЛИТЕРАТУРЫ 1. Баркова Н. А. Введение в виброакустическую диагностику роторных машин и оборудования: Учебное пособие. СПб.: Изд. центр СПбГМТУ, 2003, – 160 с. 2. Баркова Н. А., Борисов А. А. Вибрационная диагностика машин и оборудования. Расчёт основных частот вибрации узлов машин, параметров измерительной аппаратуры и практическая экспертиза: учеб. пособие / Н. А. Баркова, А. А. Борисов: СПбГМТУ. – СПб.. 2009. – 111 с. 3. А. В. Барков, Н. А. Баркова. Особенности диагностики низкооборотных подшипников качения [Электронный ресурс] // http://www.vibrotek.ru/russian/biblioteka/18 4. ГОСТ 17734-88. Станки фрезерные консольные. Нормы точности и жесткости. 5. ГОСТ 30544-97. Станки металлорежущие. Методы проверки точности и постоянства отработки круговой траектории. 6. Диагностика и мониторинг шпиндельных узлов металлорежущих станков / Козочкин М.П. [и др.] // СТИН. 2013. № 6. – С. 2–5. 7. Идрисова Ю.В., Кудояров Р.Г., Фецак С.И. Диагностика технического состояния приводов металлорежущих станков по параметрам качества обработанных поверхностей. //СТИН. – 2013. № 5. – С 6 - 9. 8. Надежность и диагностирование технологического оборудования. Изд-во «Наука». 1987. –231 с. 9. Носов В.В. Диагностика машин и оборудования.: Учеб. пособие /СПб.: Изд-во Политехн. ун-та, 2012. –384 с. 10. Савинов Ю. И. Современная комплексная безразборная диагностика технического состояния станков // СТИН. 2008. №9. –С. 21–26. 11. Телескопические системы Renishaw ballbar [Электронный ресурс] // http://www.renishaw.ru/ru/telescoping-ballbar-systems--6813 12. Фельдман В.Д. Некоторые особенности диагностирования технического состояния машин и механизмов c использованием приборов 834 кинематического контроля (кинематомеров) // http://oookin.ru/articles.html. 13. Шалаев Ф.Н., Строгий В.Г.. Алгоритм вибрационной диагностики узла механизма /Контроль. Диагностика. // 2013. № 2. – С.41-47. 14. А.с. СССР № 672532, G 01M 13/02. Способ оценки технического состояния механизма / Ф.Н. Шалаев. Опубл. 15.07.79 // Бюл. 1979. № 25. P.Yu. Piskarev 1, V.A. Shmakov 2 METODOLOGICAL AND TECHNICAL PROBLEM OF MACHIN TOOL DIAGNOSIS 1 2 St.Petersburg OAO “Kirov-Stankomash”, Russia; St.Petersburg State Polytechnical University, Russia. Abstract The paper considers several aspects of diagnosis of machine tools related to obtaining reliable data on the technical condition of the machine, the possibilities of running diagnostics for organizing the actual state of repair and improving the competence of students via creating educational stands. Key words: diagnostics, machine tool node, technical state, spectral analysis, repair, mount. REFERENCES [1] Barkov N. A. Vvedenie v vibroakysticheckyu diagnostiky rotornyx mashin i oborydovaniya: Ycheb. posobie. SPb.: Izd. Chentr SPbGMTY, 2003, – 160 p. (rus.) [2] Barkova N. A., Borisov A. A. Vibrazionnaya diagnostiky mashin i oborydovaniya. Raschet osnovnych chastot vibrazii yzlov mashin, parametrov izmeritelnoy apparatyry i prakticheskaya xhpertiza: Ucheb. posobie. SPb.: Izd. Chentr SPbGMTY, 2009, – 111 p. (rus.) [3] Barkov N. A., Barkova N. A. Osobennosti diagnostiki nizkooborotnych podshipnikov kachenya // http://www.vibrotek.ru/russian/biblioteka/18 (rus.) [4] GOST 17734-88. Stanki frezernye konsolnye. Normy tochnosti i gestkosti. (rus.) [5] GOST 30544-97. Stanki metalloregychye. Metody proverki tochnosti i postoyanstva otrabotki krygovoy traektorii. (rus.) 835 [6] Diagnostika i monitoring shpindelnyx uzlov metalloreguchix stankov /Kozochkin M.P. [i dr.] //STIN. 2013. № 6. – Pp. 2–5. (rus.) [7] Idrisova Yu., V., Kudoyarov R. G., Fezak S.I. Diagnostika technicheskogo sostoyaniya privodov mttalloreguchix stankov po parametram kachestva obrabotannyx poverchnosteyu. //STIN. 2013. № 5. – Pp. 6–9. (rus.) [8] Nadegnost i diagnostika technologicheskogo oborudovaniya. Izd. Nauka, 1987. –231 p. (rus.) [9] Nosov V. V. Diagnostika mashin i oborudovaniya.: Ucheb. Posobie. /SPb.: Izd. Politexn. Univ., 2012. –384 p. (rus.) [10] Savinov Yu. I. Sovremennaya kompleksnaya bezrazbornaya diagnostika texnicheskogo sostoyaniya stankov //STIN. 2008. № 9. – Pp. 21–26. (rus.) [11] Teleskopicheskie system Renishaw ballbar // http://www.renishaw.ru/ru/telescoping-ballbar-systems--6813 (rus.) [12] Feldman V.D. Nekotorye osobennosti diagnostirovaniya texnicheskogo sostoyaniya mashin I mexanizmov s ispolzovaniem priborov kinematicheskogo kontrolya (kinevatometrov) // http://oookin.ru/articles.html. (rus.) [13] Shalaev F. N., Strogi V.G. Algoritm vibrazionnou diagnostiki uzla mexanizma. /Kontrol. Diagnostika. //2013. № 2. – Pp.41-47 (rus.) [14] А.s. SSSR № 672532, G 01M 13/02. Sposob ozenki texnicheskogo sosnoyaniya mexanizma /F.N. Shalaev. Opub. 15.07.79 // b. 1979. № 25. (rus.) 836