Определение критических точек в стали 40 методом пробных

advertisement

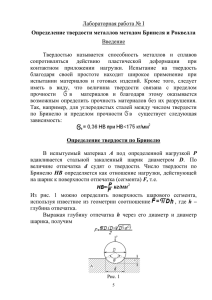

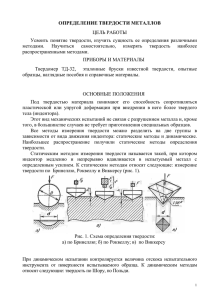

ЛАБОРАТОРНАЯ РАБОТА №6 ОПРЕДЕЛЕНИЕ КРИТИЧЕСКИХ ТОЧЕК В СТАЛИ 40 МЕТОДОМ ПРОБНЫХ ЗАКАЛОК Цель работы 1. Ознакомиться с методикой определения критических точек стали по изменению ее твердости после закалки. Задание 1. Закалить образцы из стали 40 со следующих температур нагрева: 650, 700, 720, 740, 760. 780, 800, 820, 850° С. 2. Замерить твердость закаленных образцов. 3. Построить график изменения твердости стали 40 в зависимости от температуры нагрева. 4. По кривой " температура - твердость” определить критические точки АС1 и АС3 для стали 40. Основные сведения Критические точки, т.е. температуры фазовых превращений в сплаве, можно определить по результатам термического анализа: по перегибам и остановкам( горизонтальным площадкам ) на кривых охлаждения. В системе железо-цементит критические точки впервые определил и описал в 1868 г. русский металловед Д.К. Чернов. На диаграмме “железо-цементит” для сталей нижним критическим точкам А1 ( или Ас1 - при нагреве ) соответствует линия PSK - превращение перли1 та в аустенит, а верхним критическим точкам А3 ( или Ас3 - при нагреве ) соответствует линия GSE – конец растворения феррита в аустените в доэвтектоидных сталях и цементита в аустените - в заэвтектоидных сталях (рис. 1). Для определения критических точек в настоящее время применяют различные методы: пробных закалок, дилатометрический, дифференциальный, термический, измерения электросопротивления , из которых метод пробных закалок является наиболее простым. Рассмотрим сущность этого метода на примере пробных закалок образцов из стали 40. Из стали 40 изготавливают образцы диаметром 15-20 мм и высотой 15-20 мм. Образцы нагревают до различных температур, охлаждают в воде или масле и измеряют на твердость. Если температура нагрева образцов из стали 40 была ниже Ас1, то твердость их после охлаждения не повысится, так как не произойдет структурных изменений, структура так и останется феррит +перлит. При нагреве образцов выше АС1 структура будет состоять из феррита и аустенита. В результате быстрого охлаждения аустенит превратится в мартенсит и структура стали будет феррит + мартенсит. Образование мартенсита повышает твердость. Нагрев до более высоких температур вызывает увеличение твердости, так как с повышением температуры возрастает количество аустенита и уменьшается количество феррита, а после быстрого охлаждения увеличивается соответственно количество мартенсита. Повышение твердости будет продолжаться до тех пор, пока сталь не нагреют выше Ас3 . При таком нагреве получают структуру аустенит, а в результате быстрого охлаждения - мартенсит. Дальнейшее повышение температуры закалки не изменит структуру стали и ее твердость в закаленном состоянии. По результатам измерения твердости строят график зависимости температура - твердость стали (рис. 2) . 2 По точкам перегиба на построенной кривой определяют критические температуры А1 и А3 стали 40. Методы определения твердости Твердостью называют свойство материала оказывать сопротивление пластической деформации при местных контактных воздействиях на поверхность, т.е. сопротивление внедрению в него постороннего тела. Наиболее распространенными методами определения твердости являются методы Бринелля , Роквелла и Виккерса. В данной лабораторной работе для измерения твердости стальных образцов используются методы Бринелля и Роквелла. Измерение твердости по Бринеллю При определении твердости методом Бринелля в испытываемый образец вдавливается стальной закаленный шарик . Между нагрузкой и диаметром шарика должно выдерживаться соотношение: Р = 30 Д2 . Твердость по Бринеллю определяется по формуле: НВ = P/F = 2P / [D (D2 - d2 )0,5 , где Р - нагрузка на шарик , кГс ; F - площадь поверхности отпечатка, мм2 ; D - диаметр шарика , мм ; d - диаметр отпечатка , мм. 3 Р = 2,5 Д2, Р = 10 Д2, Т,0С А + Ц А G I 911 S А+Ф 727 Ф+Ц (П + Ц ) Ф+Ц (Ф + П) (П) 0 0,40 2,14%С 0,80 I Рис. 1. Фрагмент диаграммы состояния железо-углерод HB АС3 АС1 T,oC Рис. 2. Зависимость твердости от температуры закалки стали 40 4 Для измерения твердости стали и чугуна используют стальной шарик D = 10 мм и нагрузку Р = 3000 кГс; для меди и ее сплавов D = 10 мм и Р = 1000 кГс, для очень мягких металлов ( алюминий, бабиты и др. ) D = 10 мм и Р = 250 кГс. Зная нагрузку, диаметр шарика и диаметр отпечатка, твердость по НВ определяют по табличным данным ( таблица 1 ). Для получения достоверных результатов при измерении твердости по Бринеллютолщина испытуемого образца должна быть не меньше десятикратной глубины отпечатка . Расстояние от центра отпечатка до края образца должна быть не менее 2,5 d , а между центрами двух соседних отпечатков - не менее 4 d. Метод Бринелля рекомендуется применять для металлов и сплавов, твердость которых не превышает 4500 МПа, так как при большей твердости будет деформироваться стальной шарик. Таблица 1 – Таблица значений твердости, определяемой различными методами Твердость НВ Диаметр Число отпечатка твердости, кг/мм2 Твердость HRC Шкалы С 2,05 2,10 2,15 2,20 2,25 2,30 2,35 2,40 2,45 2,50 2,55 2,60 2,65 2,70 2,75 2,80 898 857 817 780 745 712 682 653 627 601 578 555 534 514 495 477 76 68 66 64 62 60 58 57 55 53 52 50 49 А 84 82 81 80 79 78 78 77 76 76 75 74 74 Твердость НВ Диаметр Число отпечат- твердока, сти, мм кг/мм2 В 120 119 119 117 117 4,05 4,10 4,15 4,20 4,25 4,30 4,35 4,40 4,45 4,50 4,55 4,60 4,65 4,70 4,75 4,80 5 223 217 212 207 202 197 192 187 183 179 174 170 166 163 159 156 Твердость HRC Шкалы С 20 18 17 16 15 13 12 10 9 8 7 6 5 3 2 1 А 61 60 60 59 59 58 58 57 57 56 56 55 55 54 53 53 В 96 96 95 94 93 92 91 90 89 88 87 86 85 84 83 82 2,85 2,90 2,95 3,00 3,05 3,10 3,15 3,20 3,25 3,30 3,35 3,40 3,45 3,50 3,55 3,60 3,65 3,70 3,75 3,80 3,85 3,90 3,95 4,00 461 444 429 415 401 398 375 363 352 341 331 321 311 302 293 285 277 269 262 255 248 241 235 229 47 46 45 44 42 41 40 38 37 36 35 34 33 32 31 30 29 28 26 25 24 23 22 21 73 73 72 72 71 71 70 69 69 68 67 67 67 66 66 65 65 64 63 63 62 62 62 61 116 115 115 114 113 112 112 110 110 109 109 108 108 107 106 105 104 103 102 102 100 99 98 97 4,85 4,90 4,95 5,00 5,05 5,10 5,15 5,20 5,25 5,30 5,35 5,40 5,45 5,50 5,55 5,60 5,65 5,70 5,75 5,80 5,85 5,90 5,95 6,00 153 149 146 143 140 137 134 131 128 126 124 121 118 116 114 112 109 107 105 103 101 99 97 95 0 52 81 80 79 78 77 76 74 73 72 71 70 69 68 67 66 65 64 62 61 60 59 58 57 56 Измерение твердости по Роквеллу При измерении твердости методом Роквелла в образец вдавливается алмазный конус с углом при вершине 1200 или стальной закаленный шарик диаметром 1,588 мм. Алмазный конус применяется для испытания твердых металлов, а шарик - для мягких металлов. Общая нагрузка Р вдавливания конуса или шарика состоит из предварительной Р0 и основной Р1. Мерой твердости по Роквеллу является глубина отпечатка, поэтому твердость по Роквеллу оценивается в условных единицах В зависимости от используемого индентера ( конус или шарик ) и нагрузки вдавливания значение твердости указывается по одной из шкал (табл. 2 ). 6 Таблица 2 Шкала Число твердости А НРА В НРВ С НРС Индентор Алмазный конус Стальной шарик Нагрузка, кгс Пределы измерения в единицах твердости по Роквеллу Ро 10 Р1 50 Р 60 70 - 85 10 90 100 25 - 100 10 140 150 20 - 67 Алмазный конус При измерении твердости по Роквеллу поверхность образца может быть плоской или криволинейной. Радиус кривизны поверхности должен быть не менее 15 мм. Минимальная толщина образца должна быть не менее восьмикратной глубины внедрения индентора после снятия основной нагрузки Р 1. При измерении твердости расстояние между центрами двух соседних отпечатков или расстояние от центра отпечатка до края образца должно быть не менее 3 мм. На каждом образце проводят не менее трех измерений. Методика работы 1. Образцы из стали 40 нагреваются до следующих температур: 650, 700, 720, 740, 760, 780, 800, 820, 8400С. 2. После выдержки в печи в течение 10-15 мин. при данной температуре образцы охлаждают в воде. 3. После охлаждения в воде с торцовых поверхностей образцов удаляется окалина наждачным кругом . 7 4. Твердость образцов, нагревавшихся до 7200 С, измеряют на твердомере Бринелля, а твердость остальных образцов - на твердомере Роквелла 5. Результаты исследования записывают в табл. 3. Таблица 3 Температура Твер- нагрева Примечания дость по Бринеллю, НВ по Роквеллу, HRC Порядок оформления отчета В отчете приводятся : 1. Цель работы и задание по ее выполнению 2. Полный химический состав стали 40. 3. Таблица 3 с результатами эксперимента. 4. График зависимости твердости стали 40 от температуры нагрева при закалках. 5. Вычерчивается часть диаграммы “железо-цементит” ( для сталей ), на которой указываются определенные в эксперименте критические температуры А1 и А3. 8 Литература 1. Солнцев Ю.П., Пряхин Е.И., Войткун Ф. Материаловедение.- М.: МИСиС, 1999, 477 с. 2. Лахтин Ю.М. Металловедение и термическая обработка металлов .- М.: Металлургия, 1993, 447 с. 9