Экология металлургического производства

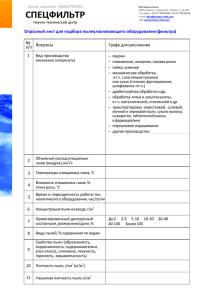

advertisement