Лекция 17. Кинематика агрегатов 1 час) Уравнение движения

advertisement

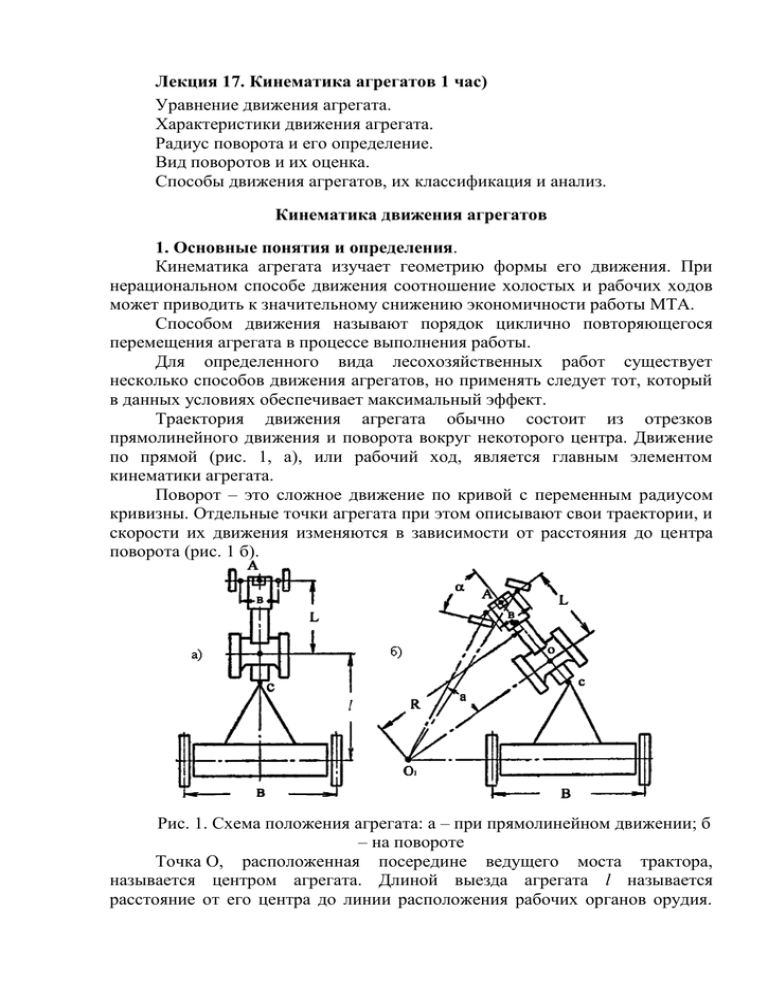

Лекция 17. Кинематика агрегатов 1 час) Уравнение движения агрегата. Характеристики движения агрегата. Радиус поворота и его определение. Вид поворотов и их оценка. Способы движения агрегатов, их классификация и анализ. Кинематика движения агрегатов 1. Основные понятия и определения. Кинематика агрегата изучает геометрию формы его движения. При нерациональном способе движения соотношение холостых и рабочих ходов может приводить к значительному снижению экономичности работы МТА. Способом движения называют порядок циклично повторяющегося перемещения агрегата в процессе выполнения работы. Для определенного вида лесохозяйственных работ существует несколько способов движения агрегатов, но применять следует тот, который в данных условиях обеспечивает максимальный эффект. Траектория движения агрегата обычно состоит из отрезков прямолинейного движения и поворота вокруг некоторого центра. Движение по прямой (рис. 1, а), или рабочий ход, является главным элементом кинематики агрегата. Поворот – это сложное движение по кривой с переменным радиусом кривизны. Отдельные точки агрегата при этом описывают свои траектории, и скорости их движения изменяются в зависимости от расстояния до центра поворота (рис. 1 б). Рис. 1. Схема положения агрегата: а – при прямолинейном движении; б – на повороте Точка О, расположенная посередине ведущего моста трактора, называется центром агрегата. Длиной выезда агрегата l называется расстояние от его центра до линии расположения рабочих органов орудия. На эту длину необходимо перемещать агрегат в конце и начале рабочего хода до контрольной линии начала разворота агрегата. Траектория поворота агрегата – кривая, состоящая из элементов различной формы и кривизны. Движение агрегата на повороте можно считать практически оптимальным при установившемся движении с постоянным радиусом поворота, дающим длину дуги, близкую к действительной траектории движения. Минимальным радиусом поворота агрегата называется наименьший радиус окружности, движение по которой при данных условиях допускается конструктивными параметрами агрегата без деформации движителя и поверхности движения, т. е. без повреждений машины и окружающей среды. Этот показатель зависит от наименьшего радиуса поворота трактора, конструкции сцепки и орудия, а также от габаритов агрегата по ширине и длине. Движение на повышенной скорости, по влажной или рыхлой почве приводит к увеличению радиуса поворота. Наименьший радиус поворота Rmin зависит и от квалификации тракториста-машиниста, приближенно его можно определить для колесного трактора по выражению Rmin L ctg B , 2 (1) где L – продольная база трактора; α – угол поворота управляемых колес; В – расстояние между осями поворотных цапф колесного трактора. Для навесных агрегатов наименьший допустимый радиус поворота близок по величине к наименьшему радиусу поворота трактора. Для агрегатов с большой шириной захвата, состоящих из гусеничного трактора с двумя, тремя прицепными орудиями, радиус поворота может быть принят при расчетах, равным ширине захвата агрегата, R = B. При выполнении большинства видов работ в лесном хозяйстве машинно-тракторные агрегаты (МТА) двигаются циклично. Движение МТА включает рабочие ходы, при которых выполняется полезная работа, и холостые ходы, связанные с необходимостью поворота агрегатов и обеспечением рабочих ходов движения МТА. 2. Виды поворотов Угол поворота агрегата может быть равен 90 и 180 (табл. 1). Повороты на 90 применяются при круговом, фигурном способе движения агрегата, на 180 – при холостых заездах на концах гонов во время работы агрегата гоновым или диагональным способами. В практике встречаются различные виды поворотов – это беспетлевой 1, петлевой 2, перекрестно-петлевой 3; повороты на 180 – беспетлевой 4, петлевой 5, перекрестно-петлевой 6, односторонне-петлевой 7, согнуто-петлевой 8, сдвоенный петлевой 9 и возвратно-петлевой 10. При расстоянии между рабочими ходами Х (рис. 2), меньшем двух минимальных радиусов (Х<Rmin), при гоновом способе движения (рис. 3) необходимо выполнять петлевой (грушевидный) поворот. Таблица 1. Виды поворота и путь движения агрегатов Виды поворотов На 90 На 180 1 2 3 4 5 6 7 8 9 10 Ширина поворотной полосы агрегата (Еп) Rа 2,8Rа 2Rа Rа 2,8Rа 3,0Rа 2,9Rа 2Rа 2Rа 6,3Rа+2∙lв 14Rа+2∙lв 12,4Rа+2∙lв (5…8) Rа+2∙lB 8,4Rа+2∙lв 6Rа+2∙lв π∙Rа+2∙lв 6,6Rа+lв (1,6––9,2)Rа+lв Длина пути (Sx) 1,6Rа+lв Схемы поворотов 1,2Rа Длина такого поворота, как правило, больше длины беспетлевого. При работе на участке агрегат совершает петлевые и беспетлевые повороты. Например, при вспашке загона всвал (рис. 3) вначале, когда расстояние между смежными ходами меньше 2Rmin, приходится делать петлевые повороты. При последующих проходах агрегата это расстояние увеличивается, и можно совершать беспетлевые повороты. Рис. 2. Схемы поворота агрегатов С увеличением ширины обрабатываемой полосы в последующем беспетлевой поворот будет состоять из двух поворотов на 90 и прямолинейного хода, длина которого зависит от расстояния между рабочими ходами и шириной загона. Длина беспетлевого поворота может быть определена по формуле S б. п 2 R 4 (X 2 R) 1,14 R Х . (2) При определении общей длины холостого хода агрегата с беспетлевым поворотом к длине поворота прибавляется удвоенная длина выезда агрегата 2 l, тогда (3) S x S б. п 2 l 1,14 R X 2 l . Из формулы (3) следует, что длина холостого заезда при поворотах зависит от расстояния между ходами Х, радиуса поворота агрегата R и длины выезда агрегата l. Петлевые повороты по форме траектории могут быть различными, средняя длина петлевого заезда равна 6R (от 4,4R до 7,1R) (табл. 2). При эксплуатации МТА необходимо стремиться к сокращению количества холостых переездов, т. к. остальная часть времени будет расходоваться на выполнение полезной работы. 3. Способы движения агрегатов Существуют различные способы движения МТА: гоновые, круговые, диагональные. Наибольшее распространение из всех получили гоновые способы (рис. 3), которые в зависимости от типа используемого поворота имеют свои разновидности. Для выполнения работ необходимо выбрать наиболее экономичный способ движения машинно-тракторного агрегата. Оценочным показателем способа движения является коэффициент рабочих ходов φр.х, который определяется по формуле Sр р. х Sр Sх где Sp – суммарная длина рабочих ходов, м; холостых ходов, м. Суммарная длина рабочих ходов Sр F , Вр. х , (4) Sx – суммарная длина (5) где F – площадь обрабатываемого участка, м2; Bp.x – расстояние в м между рабочими ходами или параметр Х (рис. 2). Sх S хi ni , (6) где Sxi – длина холостого хода при i-м повороте, м; ni – количество i-х поворотов (табл. 1). При расчистке площадей, а также скашивании поросли древеснокустарниковых пород и стрижке газонов существует несколько способов движения – обход и челночный (рис. 10.4). Для выбора рационального способа движения внимательно осматривается поверхность участка, и подлежат уборке предметы, представляющие опасность, например, при стрижке газона. Если участок имеет сложную конфигурацию с многочисленными включениями, следует нарисовать его план и нанести на него траекторию движения, выбрав ее таким образом, чтобы число маневров и холостых проходов или проездов было наименьшим. На участке, свободном от препятствий, из двух способов – обхода и челночного – применяется схема а (рис. 10.4). Рис. 3. Способы движения агрегатов: а) – челночный с грушевидным поворотом; б) – челночный с беспетлевым поворотом; в) движение с заездом на смежный загон (с чередованием загонов); г) и д) – с одним петлевым поворотом в начале движения всвал (г) и в развал (д), для плужного агрегата, соответственно; Е – поворотная полоса; С – ширина загона Этот способ допускает большие радиусы поворота и исключает выделение поворотной полосы, которую обрабатывают в последнюю очередь. Площади, имеющие непреодолимые препятствия, разделяют на простые участки и для каждого выбирают один из двух возможных способов движения – в или г (рис.10.4). б) а) в) г) Рис. 4. Схемы движения агрегатов при сплошной расчистке или кошении газонов: а – круговой спиралеобразный способ (способ обхода); б – челночный сложный; в или г – комбинированный, с объездом препятствий Схемы поворота машинно-тракторного агрегата, представленные на рис. 2, позволяют определить ширину поворотной полосы и путь движения агрегата при развороте. Ширина поворотной полосы Еп и путь одного разворота Sx для петлевого поворота на 180о, соответственно, равны Еп = 2,8·R+0,5·Вра; Sx =2·(l+3,14)R=6,28R+2l для беспетлевого поворота на 180о равны Еп=1,1·R+0,5·Вpа; Sx=2·l+(4,14…6,3)·R. Параметр (l) соответствует длине выезда агрегата до границы разворота и зависит от типа и конструкции орудий. Для остальных типов поворотов см. табл. 1. Среднее значение коэффициента рабочего хода может находиться в пределах 0,70...0,75 и необходимо стремиться к его увеличению, что обеспечит правильную и экономичную организацию работ. При движении агрегата челночным способом коэффициент рабочего хода φр. х подсчитывается по формуле (рис. 3 а, б) Lг . Lг 6 R 2 l р. х (10.79) При круговом (фигурном) способе движения (например, при срезании кустарниковой растительности) Lг C р. х Lг C Bр . (10.80) (6 R 2 l) (2 R Bp ) 2 При беспетлевой вспашке для выполнения основных ходов работы агрегата используют зависимость (рис. 3, в) р. х Lг Lг . 0,5 (С Вр ) R 2 l (10.81) Весь комплекс работ по вспашке (обработке) участка включает и дополнительные ходы по заравниванию контрольных борозд, и опахивание загонов, тогда Lг р. х Lг 1 Bр С 0,5 С 1 2 Bр С (10.82) ( R 2 l) Вр Например, рассмотрим пахотный агрегат, который может двигаться при работе в питомнике по схеме всвал или вразвал (рис. 5). Количество беспетлевых поворотов n C 2 R ; Bрa n 2 R Bр a петлевых l. Рис. 5. Способы движения пахотного агрегата: а – вразвал; б – всвал Длина холостых ходов на загоне при движении всвал или вразвал (без учета переездов на другой загон) составляет Sx Lг 0,5 C 2 C ( R 2 l) 8 R 2 . Bp (10.83) Соответственно коэффициент рабочего хода подсчитывается по формуле Lг р. х Lг 0,5 C 4 R ( 2 R Bp ) R 2 l C . (10.84) При движении агрегата в составе трактора и навесного плуга общая длина холостого хода зависит от радиуса поворота R и длины выезда (въезда) агрегата в конце гона l. Для навесного агрегата его радиус поворота принимают по трактору Rа = Rт; Длину выезда от контрольной линии поля можно подсчитать l ≈ 0,1·La, где La – кинематическая длина МТА (определяется по технической характеристике трактора и лесохозяйственной машины). Коэффициент φр. х существенно зависит от длины гона Lг и ширины загона С, на которые разделяют поле . Поэтому каждой длине гона должна соответствовать определенная оптимальная ширина загона, которая обеспечивает наибольшую производительность агрегата. Оптимальная ширина загона для движения всвал или вразвал С опт 2 ( L Bp 8 R 2 ) , (10.85) где Lг – длина гона; R – наименьший радиус поворота; Вр – рабочая ширина захвата. Целесообразная ширина загонов при работе машинно-тракторных агрегатов в сельскохозяйственном производстве приведена в таблице 2. Таблица 2. Рекомендуемые параметры загонов в зависимости от мощности тракторов на примере аграрного сектора экономики Длина Ширина, м, загона для тракторов тягового класса гона, м 14 кН 30 кН 40 кН 50 кН 60 кН Более 1500 – 110…120 110…120 150…160 160…170 1300…1500 – 100…110 110…120 140…150 150…160 1000…1300 70…80 90…100 100…110 120…140 130…150 700…1000 60…70 80…90 90…100 100…120 115…130 500…700 50…60 70…80 80…90 85…110 95…115 400…500 45…50 60…70 70…80 70…85 75…95 300…400 40…45 50…60 60…70 – – Данными в таблице с определенной степенью точности можно пользоваться при выборе параметров разбивки поля на загоны в питомническом хозяйстве. Однако при закладке базисного питомника или пересмотре разбивки его территории на поля и отделения рекомендуется принимать во внимание и отдавать предпочтение системе машин с более маневренными свойствами. 1 час. Основы технической эксплуатации Техническое обслуживание и ремонт лесохозяйственной техники Система технического обслуживания и ремонта лесохозяйственной техники (добавить конкретики) Техническая эксплуатация машин предусматривает эксплуатационную обкатку, техническое обслуживание, технический осмотр, диагностирование, прогнозирование остаточного ресурса машин, обеспечение топливом, смазочными и другими материалами, устранение в процессе работы отказов (неплановый ремонт), хранение, списание машин и другие мероприятия, связанные с техническим обеспечением эксплуатации парка машин, базируется на планово-предупредительной системе технического обслуживания. Система называется плановой (ее составные части планируются по времени) и является предупредительной (строгое проведение ее предупреждает возникновение аварийных износов и поломок машин). Техническое состояние машин ухудшается со временем, снижается уровень их работоспособности и производительности, увеличиваются удельные затраты на единицу работы. В процессе эксплуатации машин возникает две категории неисправностей: 1-я – ослабевают соединения, нарушается регулировка отдельных сопряжений, расходуются смазочные, охлаждающие и рабочие жидкости. Современное устранение этих неисправностей резко сокращает износ деталей, влияющий на работоспособность машин; 2-я – в результате трения, коррозии, разложения и других процессов изнашиваются детали и сопряженные пары, а также ломаются детали вследствие нарушения правил эксплуатации. Неисправности первой категории устраняют при профилактическом обслуживании машин, второй – при ремонте. Во избежание резкого изменения эксплуатационных свойств отдельных элементов машин и устранения, возникающих в процессе эксплуатации отказов, машины должны подвергаться различным мерам технического воздействия. Планово-предупредительная система ТО предусматривает принудительное периодическое проведение технических осмотров и профилактических мероприятий по поддержанию работоспособности машин в установленные сроки. Система включает: эксплуатационную обкатку, ежесменное, плановое и сезонное ТО, периодический технический осмотр, ремонт и хранение машин. Основным руководящим документом по организации технического обслуживания машин в лесном хозяйстве является «Руководство по организации технического обслуживания машин в лесном хозяйстве», разработанное ВНИИЛМом. Эксплуатационная обкатка. Режим обкатки машин устанавливают заводы-изготовители. В хозяйстве ее проводят по этапам. Сначала обкатывают двигатель на холостом ходу – по 0,5 ч на малых и нормальных оборотах. Затем обкатывают трактор и гидравлическую систему на холостом ходу в течение одной смены поочередно на каждой передаче. На всех передачах осуществляют обкатку под нагрузкой с постепенным увеличением ее в течение 30…60 ч. При обкатке проверяют взаимодействие трущихся деталей, надежность крепления составных агрегатов, легкость управления механизмами, техническое состояние рабочих органов, герметичность соединений и натяжение приводных ремней. При обнаружении в машине необычных шумов, стуков и нагрева деталей ее останавливают и выявляют причины возникновения неисправностей. В случае поломки детали или целого механизма составляют акт-рекламацию и отсылают их на заводизготовитель или ремонтный завод. После окончательной обкатки очищают и промывают маслоочистители, сливают масло из картеров и промывают их, а затем заливают свежее. При необходимости проверяют световую и звуковую сигнализацию, правильность соединения навесной системы, подтягивают наружные крепления, регулируют зазоры в механизмах и устраняют обнаруженные неисправности. Техническое обслуживание машин включает уборочно-моечные, контрольно-диагностические, крепежные, регулировочные, смазочные, заправочные и другие работы. Технологический процесс технического обслуживания машин должен начинаться с работ по внешнему осмотру, т. к. без них нельзя выявить целый ряд дефектов машин. Крепежные и контрольно-регулировачные работы рекомендуется проводить одновременно на тех же узлах, что сокращает время проведения этих работ. Смазочные работы являются заключительной операцией технологического процесса ТО. В соответствии с действующими положениями ТО подразделяют на ежесменное (ЕО), периодическое техническое обслуживание (ТО-1, ТО-2, ТО-3) и сезонное СО. Для тракторов установлена трехномерная система периодического ТО, автомобилей – двухномерная , простых лесохозяйственных машин и орудий (плугов, культиваторов, лесопосадочных машин и др.) – два вида ТО (ЕО и СО). ЕО специально не планируют, но его обязательно выполняют водители машин перед началом и после работы, во время перерывов. Периодическое ТО планируют: ТО-1 – в среднем через 60…100 мото-ч работы, ТО-2 – через 240…300 мото-ч, ТО-3 – через 900…960 мото-ч. Имея в виду неодинаковую загруженность тракторов в период работы, периодичность ТО планируют в килограммах расходуемого топлива или в суммарной наработке в условных эталонных гектарах. Каждое последующее ТО включает все операции предыдущего. ЕО предусматривает очистку машины от пыли и грязи, контроль технического состояния узлов и агрегатов, обеспечивающих безопасность и надежную работу машины в течение смены, заправку топливом, водой и маслом. Основное назначение ТО-1 и ТО-2 – снизить интенсивность изнашивания деталей путем своевременного выполнения контрольных, крепежных, смазочных, регулировочных и других операций, а также своевременного выявления и устранения неисправностей или причин, которые могут привести к их возникновению. При ТО-1 проверяют состояние креплений узлов, доливают масло в картеры двигателя и трансмиссии, смазывают все точки консистентной смазкой. В процессе ТО-2 заменяют масло в двигателе, проверяют и смазывают узлы, при необходимости регулируют клапанный механизм двигателя, топливную аппаратуру, приборы электрооборудования, муфту сцепления, ходовую часть, механизм управления. ТО-3 предусматривает углубленный контроль и регулировку агрегатов путем частичной их разборки, промывку системы охлаждения и смазки, устранение неисправностей. СО включает комплекс работ, необходимый при смене сезона: промывку системы охлаждения, удаление из нее накипи, замену плотности электролита в аккумуляторных батареях, а также смену сорта топлива и масла, соответствующих сезону. Диагностика – это определение основных показателей технического состояния машины (без разборки) во время ее эксплуатации, технического обслуживания и ремонта при помощи различных средств диагностирования (стендов). Диагностирование позволяет сократить трудоемкость и время ТО. Техническое обслуживание за лесохозяйственными машинами подразделяется на ежедневное (ежесменное), периодическое и сезонное. Техническое обслуживание за лесохозяйственными машинами выполняется в соответствии с правилами и технологическими картами по каждой марке машины. Ежедневное техническое обслуживание за лесохозяйственными машинами проводится в перерыве между рабочими сменами и заключается в наружной очистке, внешнем осмотре узлов и наружных креплений, смазке, регулировке и устранении обнаруженных неисправностей. Периодическое техническое обслуживание за лесохозяйственными машинами, эксплуатирующимися интенсивно и длительное время, проводится через 60 ч работы. Оно включает в себя операции ежедневного технического обслуживания, проверку и подтяжку наружных креплений, смазку узлов, проверку и регулировку механизмов. Выполняется на месте работы машины или пункте технического обслуживания лесхоза. Послесезонное техническое обслуживание лесохозяйственных машин выполняется по окончании сезона. Проводятся общая, без разборки, проверка технического состояния машины и подготовка ее к хранению, выполняются смазочные операции ежедневного и периодических технических обслуживаний, а также дополнительные операции по смазке узлов. В это обслуживание входят: техническое обслуживание машины в период хранения и регулировочные операции ежедневного и периодических технических обслуживаний перед началом работы. Обслуживание проводят на пунктах технического обслуживания лесхоза. Периодический технический осмотр машин проводится с целью контроля за соблюдением правил эксплуатации машин и определения их технического состояния, возможности дальнейшей эксплуатации и выявления потребности в их ремонте. Хранение машин. Правильное хранение машин обеспечивает долговечность и наиболее полное использование технических средств при наименьших затратах на их содержание. Оно слагается из общих организационных мероприятий, выбора и подготовки мест хранения, подготовки машин к хранению, контроля и технического обслуживания в период хранения, снятия машин с хранения, техники безопасности и противопожарных мероприятий. Машины ставятся на хранение: кратковременное в период межпроизводственных пауз и длительное по окончании производственного сезона, а также, когда перерыв в использовании машин может длиться более 2 мес. Ответственность за организацию хранения машин возлагается на руководителей и главных (старших) механиков хозяйств. Готовятся и устанавливаются машины на хранение немедленно по окончании работ самими производственниками, за которыми закреплены машины, и под руководством механика или заведующего ремонтной мастерской. Сдача машин на длительное хранение оформляется актом, в котором указывают техническое состояние и комплектность машины. Документы подписываются механизатором, сдающим машину, и лицом, принявшим ее. Акт хранится в бухгалтерии хозяйства. Агрегаты, узлы и детали, особо подверженные коррозии, снимаются с машины и сдаются на склад по акту, к которому прилагается опись. К агрегатам, узлам, деталям, инструменту должна быть прикреплена бирка с указанием марки и номера машины. Различают три способа хранения: открытый, закрытый, комбинированный. Наиболее целесообразен комбинированный способ, при котором в закрытых помещениях хранят машины, имеющие детали из текстильных и резиново-текстильных материалов, древесины и других легко портящихся материалов, а под навесами – несложные машины (плуги, культиваторы и др.). Храниться техника может как на центральной усадьбе, так и в лесничествах. При выборе мест хранения машин учитываются особенности их конструкции, расстояние от места работы, стоимость транспортировки, необходимость в техническом обслуживании и ремонте в период хранения. Контрольные вопросы по разделу «Эксплуатация МТП» 1. Перечислить современные энергетические средства для лесного и садово-паркового хозяйств. Классификация тракторов и автомобилей. 2. Перспективы развития лесного машиностроения в Республики Беларусь. 3. Что такое система машин? Привести примеры. 4. Эксплуатационные показатели тракторов. 5. Понятия «технологический процесс» и «технологическая операция». 6. Машинно-тракторные агрегаты (МТА) и требования к ним. Классификация МТА. 7. Энергонасыщенность трактора и ее определение. 8. Коэффициент полезного действия тракторов. 9. Рабочий баланс мощности трактора при устойчивом движении. Определение составляющих рабочего баланса. 10. Рекомендуемые скорости движения МТА на основных видах лесокультурных работ. 11. Определение теоретической, технической и фактической скоростей движения МТА. 12. Определение производительности МТА и факторы ее повышения. 13. Факторы снижения удельного расхода топлива при проведении работ в лесном и садово-парковом хозяйствах. 14. Перечислить основные требования при комплектовании МТА. 15. Тяговое сопротивление рабочих машин и орудий. Формулы определения. Понятие удельного сопротивления при работе и его определение для плугов и орудий дополнительной обработки почвы. 16. Как определяется загрузка трактора по тяговому усилию? 17. Выполнить расчет агрегата в составе трактора и плуга для вспашки почвы в лесном питомнике. 18. Какие показатели характеризуют маневровые свойства агрегатов? Дать определение. 19. Подготовка участка для работы агрегата. Как выбирается ширина загона и поворотной полосы на рабочем участке? 20. Способы движения МТА. Виды поворотов агрегатов. 21. От чего зависит экономичность работы агрегата? 22. Для чего служат расчетно-технологические карты на выполнение работ? Какие показатели находят отражение в них? 23. Потребность лесохозяйственных предприятий в тракторах и рабочих орудиях и ее определение. 24. Перечислить показатели использования машинно-тракторного парка и привести формулы их определения. 25. Уровень механизации основных видов работ в лесном хозяйстве. 26. Понятия «условный эталонный гектар» и «условный трактор». 27. Виды износа машин в период эксплуатации. Обкатка машин. 28. Назвать виды технического обслуживания тракторов, автомобилей и лесохозяйственных машин и орудий и периодичность их проведения. 29. Хранение машин. Виды и последовательности постановки на хранение. Подготовка площадок для хранения.