A-2 - Sodick

advertisement

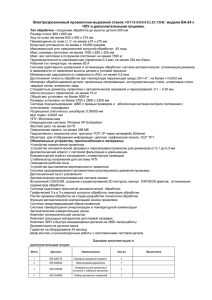

Спецификация к Приложению №1 Договор № Прецизионный электроискровой (электроэрозионный) погружной проволочно-вырезной станок с линейными сервоприводами по XYUV, встроенной 3D CAD/CAM-системой и автопрограммированием AG600L LP2WH Завод-изготовитель сертифицирован по стандартам DIN EN ISO 9001:2000 // JIS Q 9001:2000 AA. Электроискровой погружной проволочно-вырезной станок с КЧПУ-генератором A-1. AQ600L: Проволочно-вырезной станок для погружной и/или струйной обработки в воде Станок, включающий подвижный стол X с рабочей ванной и подвижную колонну Y на станине, а также вертикальный ползун оси Z на колонне. Приводы стола по оси X и колонны по оси Y – сверхвысокомоментными, высокоточными линейными двигателями со стояночными, нормально зажатыми пневмоэлектрическими стопорными тормозами. Привод ползуна оси Z - ШВП-привод двигателем переменного тока с тормозной муфтой. осевые перемещения X Y Z 600 380 350 мм 770 520 340 мм (допустима установка деталей большего максимальные размеры заготовки размера в пределах внутренних размеров ванны, если их вес не превышает предельный) внутренние размеры ванны 1050 710 мм максимальный вес заготовки 1000 кг Механизм конусного резания U/V фермового типа с линейными двигателями Приводы U, V – сверхвысокомоментными, высокоточными линейными двигателями со стояночными, нормально зажатыми пневмоэлектрическими стопорными тормозами. ход конусного стола по осям U V 120 120 мм максимальный угол конусного резания ± 25° / t = 100 мм // ± 30° / t = 80 мм; ± 45°(опция) Достижимые точностные характеристики (в термостатированном помещении 20C 1C, при использовании рекомендованных расходных материалов, отсутствии вибраций и т.п.) достижимая точность обработки на детали 2,5 мкм (стандартные технологии резания Sodick) точность позиционирования 2,0 мкм дискретность подач по осям по осям XYUV = 0,1 мкм // Z = 1 мкм // W(опция)=360/64800 дискретность измерительных линейных шкал 0,01 мкм [10 нанометров] ("линейки" Heidenhain) Механизм подачи, натяжения, удаления проволоки: адаптивная система натяжения проволоки; сервоуправление с замкнутой петлей обратной связи (тензодатчик); сверхтвердые (1600 HV) неизнашиваемые керамические ролики и шкивы, полная электроизоляция всего тракта; удаление проволоки без ремней через акриловую трубку керамическими роликами. диаметр проволоки 0,1 ~ 0,3 мм (0,05/0,07мм = опция) максимальная скорость подачи проволоки 420 мм/сек натяжение проволоки 0,3 ~ 2,3 кгс вес катушки с проволокой 8,0 кг (до 50 кг = опция) Станина, колонна и стол жесткой ребристой конструкции из коррозионно-, термо и износостойкого чугуна "миханит" FC30 КЕРАМИЧЕСКАЯ РАБОЧАЯ ЗОНА: плита стола, опоры стола, а также верхний и нижний кронштейны направляющих проволоки – из керамик FineXCera®: прочных (модуль Юнга 2,7 106 кг/см2), сверхтвердых (1300 HV [груз 500 г]), термо– и электроизолирующих (> 1014 Ом•см) с тепловым расширением меньше чем у гранита (4,7 10-6 /С). Части тракта протяжки проволоки из керамики FineXCera® из нитрида кремния с твердостью до (1600 HV [груз 500 г]). Super Jet AWT: скоростной [12~15 сек] механизм автоматической заправки проволоки с устройством термической обработки конца проволоки и функцией перезаправки. Taper Flex 45. Программно-аппаратная система для обработки угловых поверхностей с наклоном до 45 градусов. Опция Aero Harmonic система поддержания температурного режима. Использование водяного/воздушного контуров и изоляционных материалов для выравнивания внутренней/наружной температуры станины. Jumbo feeder. Устройство подачи проволоки для катушек массой до 50 кг. Опция L-Cut. Измельчитель проволоки. Опция Галогенная лампа (освещение рабочего стола) лампа 20 Вт, 24В Диэлектрическая система с агрегатами фильтрации и прокачки (подачи под давлением в зону резания) диэлектрика (воды) объем диэлектрика (обессоленная вода) 800 л (обессоленная вода) требуемое удельное сопротивление / электропроводность диэлектрика 50 кОм• см или 20 S (автоматически) Система ионообмена (обессоливания воды) Колонка: 10 л смолы ( 160 часов работы по стали) Фильтрация и ориентировочный ресурс фильтров тонкой очистки HF25A: 3 мкм, ресурс 200 ~ 300 часов; при 2-сменной работе по стали (3 прохода); в диэлектрической SHF25E: 3 мкм, ресурс 300 ~ 600 часов системе - 3 фильтра; у каждой марки фильтров свой ресурс. Агрегат автоматического охлаждения / термостатирования воды 0,75 кВт [установлен на диэлектрической системе] Спецификация к Приложению №1 Договор № A-2 LP2WH: Компьютерный ЧПУ-генератор Импульсный TMM-генератор на мощных транзисторах с цифровым шаговым наносекудным управлением (ACS-circuit): Макс. средний ток обработки Наилучшая шероховатость поверхности Максимальная скорость резания Система привода и управления по X,Y,U,V Макс. скорость подач X,Y,U,V Компенсации 60 A Ra = 0,7~0,5 мкм (Rmax = 5 мкм/ класс 7) за 2 прохода - стандарт Ra = 0,17~0,2 мкм (Rmax = 1,5~1,7 мкм / класс 9) за 3 прохода - стандарт Ra 0,06~0,12 мкм (Rmax 0,5~0,9 мкм / класс 10~11) [Super-PIKA-W – требуется более 7 проходов] - стандарт 360 мм2/мин [спец.проволока с покрытием KBZ-B 0,30 мм] 340 мм2/мин [спец.проволока с покрытием KBZ-B 0,25 мм] 280 мм2/мин [латунная проволока KHW 0,30 мм / t=60 мм] 260 мм2/мин [латунной проволока KHW 0,25 мм / t=60 мм] Линейный сервопривод, полнозамкнутая обратная связь (линейные измерительные шкалы по осям X, Y, U, V с дискретностью 0,01 мкм [10 нанометров]) 5000 мм/мин Раздельно по каждой из осей; компенсации мертвого хода и (крутящего) момента 32/64-разрядный компьютер с многозадачной операционной системой и интуитивно-понятной программной средой Процессорные системы Способы ввода Макс. вводимая команда Число регистров режимов обработки Число регистров офсетов Число вложений подпрограмм Число систем координат Число осей одновременного управления Функции интерполяции Операционная система RAM (оперативная память) Flash memory (ПЗУ) USB – порт Цветной графический дисплей Celeron 1GHz (или выше) + быстродействующие микропроцессоры Windows XP Pro 512 MB или более 4.00 GB USB 2.0 XGA 15,0" (40 см), SVGA 1024 768 точек Сенсорная панель TFT-LCD Виртуальные клавиши на сенсорном экране, клавиатура, мышь, LAN, USB. 999999,999 mm / 99999,9999 mm 1000 режимов (C000 – C999) 1000 офсетов (H000 – H999) 50 60 КЧПУ-генератор - 4 + 1 ось: X, Y, U, V + Z линейная, дуга окружности Специализированная сверх-БИС управления электроискровой обработкой (“know-how” на кристалле) Нерезистивная система быстрого резания (1-й проход) Super BS: полно-биполярная импульсная система эффективного подавления электролитической эрозии и коррозии Super Pika-W: Система зеркального выхаживания, Ra 0,06~0,1 мкм (Rmax 0,5~0,8 мкм / класс 10~11) требуется не менее 7 проходов (зависит от толщины детали) AIC: Упреждающее интеллектуальное угловое управление с оптимизацией скорости, точности и качества резания в углах, предотвращение обрывов проволоки. Включает в себя: упреждающее интеллектуальное управление струйной прокачкой; упреждающее интеллектуальное управление скоростью сервоподач; упреждающее интеллектуальное управление энергетическими параметрами. Система качественной полуфинишной обработки (5 µмRmax / < 0,7 µмRa / на 2-м проходе !) [Генерация токовых импульсов большой величины длительностью < 100 нсек с быстродействующим контролем импульсов] Энергосберегающая система: уменьшение потребления электроэнергии за счет рекуперации и оригинальной технологии FT-II Собственная высокоточная система контактной чувствительности (работоспособна как без воды, так и под водой). Thinking Circuit 2 система адаптивного контроля обработки. Автоматическое определение изменения высоты заготовки и коррекция параметров обработки для чернового и чистового режимов. DSM (dynamic shape master) Система расширенного адаптивного контроля обработки. Опция. Включает: Модуль DSPC встроенный в систему Intelligent Q3vic для предварительного анализа 3D-модели. AFC расширенная система прокачки (2 независимые помпы на нижнее/верхнее сопла) Kantan2 система расширенного поиска режимов для системы Thinking Circuit 2. ANCS (anticorrosion system). Система предотвращения коррозии заготовки, находящейся в диэлектрике. Опция Компьютерная система многоосевого одновременного ЧПУ с автоматическим выбором режимов обработки. Компьютерная система диалогового автоматизированного программирования ЧПУ с формированием геометрии и заданием технологии, включая автоматический выбор режимов обработки. Продолжено на следующей странице Спецификация к Приложению №1 Договор № ФУНКЦИИ: Автоматический выбор режимов обработки и управление генератором Автоматический расчет режимов обработки (АВТОТЕХНОЛОГ); Выбор режимов обработки и величины офсетов для материалов: СТАЛЬ, МЕДЬ, ТВЕРДЫЙ СПЛАВ, АЛЮМИНИЙ, ГРАФИТ (АВТОТЕХНОЛОГ); Пользовательские режимы для практически любых металлов (ТИТАН, НИКЕЛЬ) и многих токопроводных материалов, включая композиты, например, COMPAX (вкрапление алмазной крошки в твердый сплав) и др.; Автоматический уход от коротких замыканий; Одновременная подача по всем осям: конусная обработка; разноконтурная обработка. Пропуск при аномальных разрядах; Вспомогательные клавиши; Multi-Window: многооконный вывод на дисплей в среде Windows XP; Help: функции подсказки; Автоматический прогон во время запуска; Автоматический возврат в стартовую точку. Автоматизированное программирование контура на станке Q3vic: 3D-система “Intelligent Q3vic EDW” (автоматизированная система подготовки УП); Автоматизированное программирование (встроенная CAM-система Heart NC); Работа с жесткого диска и редактирование; Редактирование программ (вставка, стирание, замена и поиск); Графика (3-х мерный метод вывода на дисплей, увеличение); Функция галтели R, заданные галтели (фаски) вверху и внизу, функции галтели в углах; Пропуск блока / блоков; Остановка по номеру последовательности; Опционная остановка; Вызов подпрограмм и возврат; Q-memory: функции помощи в программировании; Выполнение Q-команд; Функция вызова команд при ручном вводе данных MDI. Автоматизированное программирование (САМ система) вне станка. Esprit Platinum программный комплекс, включая постпроцессор, подготовки управляющих программ на стационарном компьютере (опция). Спасение деталей и защитные функции Автоматическое продолжение обработки при сбое электропитания до 10 минут; Автоматическая заправка проволоки при обрыве; Автоматическая проверка и уход от наложений; Функции проверки графикой (конус, офсет, наложения, ошибки программирования, ограничения хода, просмотр контура в любой плоскости сечения и т.д.); HEAT STOP: чувствительная быстродействующая защита от перегрузок и соударений; Память истории обработок (бортовой журнал). Математические функции Преобразование дюймы / миллиметры; Преобразование градус, минута, секунда / радиан; Вычисление длины периметра контура обработки; Масштабирование (0,001 999,999-кратное); Реверсное управление; Зеркало (ось X, ось Y, независимо или одновременно); Поворот (фигур и координат); Замена осей; 4-осевой офсет; Холостой прогон (оси XY, произвольные оси); Преобразование переменной (ввод уравнения с переменной); Макросы пользователя: арифметические операции, тригонометрические функции, квадратный корень, условный переход (if-оператор), оператор print, безусловный переход (jump-оператор), прерывание, округление, считывание текущего положения, считывание времени обработки; Задержка (функция времени ожидания). Продолжено на следующей странице Спецификация к Приложению №1 Договор № ФУНКЦИИ (продолжено): Получение данных и интерфейс Дистанционное управление и контроль работы через LAN (внутризаводская вычислительная сеть); Дистанционное управление через последовательный интерфейс; Получение контура обработки от любых систем CAD (совместимость с различными форматами, включая DXF); совместимость по ESPRIT: Solid Edge (*.pars; *.psm) Solid Works (*.sldprt) Iges(*.igs) ACIS (*.sat) CATIA V4 (*.model; *.exp; *.dlv; *.dlv3) – (опция); CATIA V5 (*.catpart) – (опция); ProlE 9 (*.prt; *.asm) – (опция); совместимость по Intelligent Q3vic: Parasolid (*.x_t; *.x_b; *.xmt_txt; *.xmt_bin) + DXF Получение готовой программы обработки от системы CAD-CAM; Система автоматического оповещения о работе станка SMS сообщениями на сотовый телефон (GMS и др.- опция) Строковые коды (преобразование кодов других языков ЧПУ, сокращения множественных кодов, собственные коды и мнемоники - функции внутреннего препроцессора). Набор циклов позиционирования Компенсация диаметра проволоки при позиционировании; Автоматическое контактное позиционирование: центр отверстия; центр колонны (поиск центра по внешним стенкам); поиск краев заготовки; поиск угла разворота заготовки по базовому краю или по двум отверстиям; Поиск центра по 3 точкам (авто-внутренний, авто-внешний, вручную). Автоматический цикл выставления вертикальности проволоки; Измерительные циклы для автоматического определения положения детали; Проверка позиции заправки проволоки; Программные пределы хода (произвольное ограничение ходов для защиты от соударений); Половинное перемещение. Сервис и удобство в работе оператора HALT-RST (временная остановка и перезапуск); Автоматический перевод дисплея в спящее состояние; Контроль изнашиваемых частей; Контроль расходных частей; Индикация даты и времени; Функции самодиагностики (проверка исправности блоков); Сервисная информация (время, эффективность работы); Индикация параметров обработки (длина резания, скорость, остающийся путь резания, остающийся путь резания текущего блока); Запись результатов обработки; Программная диагностика (предупреждение об ошибках ввода кодов ЧПУ); Таймеры; TM-pulse (наносекундная цифровая система управления импульсами); Кнопки быстрого вызова пользовательских программ (A0-A7) NO-MAN (работа без оператора): автоматическое выключение станка после выполнения программы (4 режима) Продолжено на следующей странице Спецификация к Приложению №1 Договор № Размеры станка с компьютерным ЧПУ-генератором: размеры станка установочные размеры вес станка (включ. КЧПУ-генератор) Размеры диэлектрической системы с охладителем диэлектрика: размеры вес (пустой) 2615 2740 2390 мм 3700 3900 мм 5200 кг 725 2550 мм 600 кг Рабочая зона Продолжено на следующей странице Спецификация к Приложению №1 Договор № A-3. Стандартные узлы станка AVR: Автоматический стабилизатор напряжения AVR (встроенный; +/-5%, макс. +/-10%) 1 комплект Сетевой фильтр (встроенный) 1 комплект Дистанционный пульт 1 комплект Инфракрасная цифровая мышь 1 комплект UPS: Cистема бесперебойного питания на 10 мин. 1 комплект Агрегат автоматического охлаждения / термостатирования воды [установлен на диэлектрической системе] 0,75 кВт 1 комплект A-4. Стандартные комплектующие Понижающий трансформатор 380В, 3- > 200В, 3 (50/60Гц) 1 комплект Комплект фильерных направляющих 0,25 мм (установлены на станке) 1 комплект [3080224] (A) d 0.27 Сапфировая круглая направляющая 0.27 мм [3080629] (C) d 0.26 Разъемная сапфировая направляющая [A+B] 0.26 мм [3080990] 87-3 / d 0.26 Алмазная фильерная направляющая 87-3 0.26 мм 1 штука 1 комплект 1 штука Катушка с проволокой 0,25 мм (3 кг / 1 катушка) Бумажные фильтры (2 шт. / 1 комплект) (установлены на станке) Ионообменная смола (10 литров) (засыпана в ионообменную колонку на станке) Блок для автоматического вертикального позиционирования Стандартный набор приспособлений для крепления заготовок 1 комплект Стандартный набор инструментов 1 комплект Масло для гидросистемы механизма заправки проволоки AWT 1 комплект Краска для закрашивания царапин 1 бутыль Заготовка для тестовых резов 1 штука Комплекты сопел (верхняя и нижняя) для струйной прокачки 6,0 мм и 10,0 мм ( 6,0 мм установлен на станке) Полный комплект программ, предустановленных на жестком диске, включая: cистемное программное обеспечение, включая Windows XP Pro iQ3vic: 3D-система “Intelligent Q3vic” (3D-система автоматизированной подготовки УП); Инструкции по эксплуатации, программированию, обслуживанию на английском языке Инструкции по эксплуатации, программированию, обслуживанию на русском языке (3 кг / 1 катушка) 1 комплект (2 штуки) (10 литров) 1 штука 1 комплект 1 комплект 1 комплект 1 комплект (приложены к станку) 1 комплект (передаются при запуске) A-5. Стандартная экспортная морская упаковка (металлические и/или деревянные ящики + внутренняя вакуумная) A-6. Монтаж и обучение (на предприятии пользователя + в техническом центре "Содик" в Москве) Ремонтные запасные части Фирма-изготовитель Sodick Co., Ltd., филиал в Европе Sodick Europe и Московский технический центр "Содик полностью уверены в качестве и высокой надежности своего оборудования и не рекомендуют приобретать запасные части впрок. Если же какая-либо часть понадобится, она будет поставлена со складов в Москве, Европе или Японии в течение 1 – 10 дней после обращения в Московское представительство "СОДИК".