ПАРОВЫЕ ТУРБИНЫ 3.3

advertisement

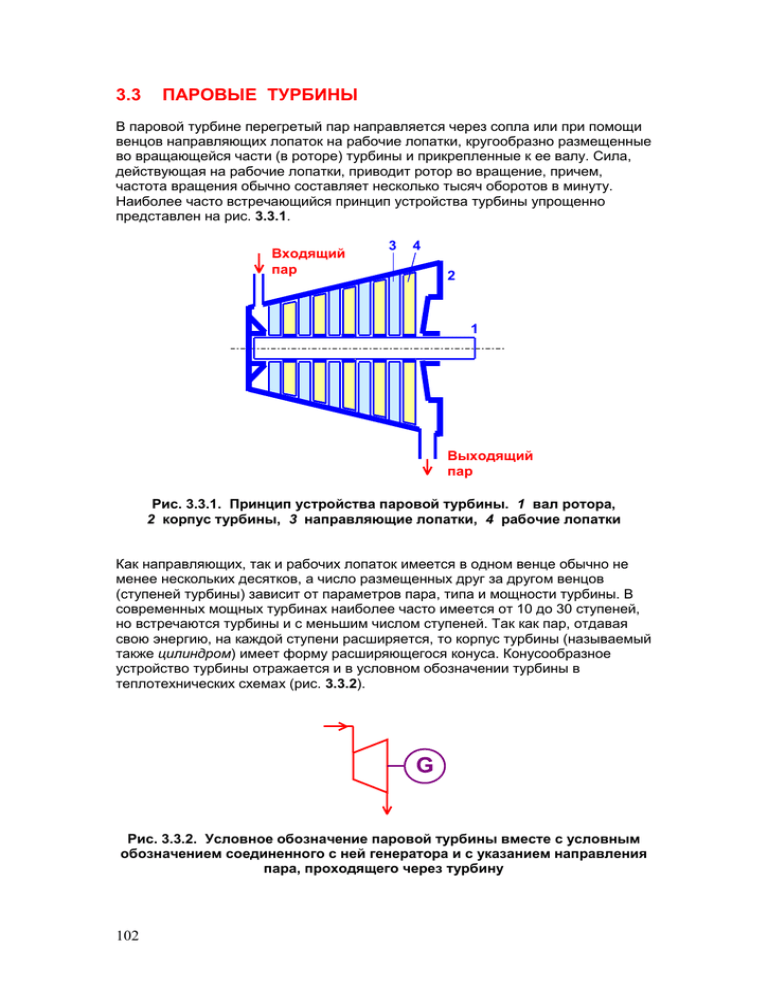

3.3 ПАРОВЫЕ ТУРБИНЫ В паровой турбине перегретый пар направляется через сопла или при помощи венцов направляющих лопаток на рабочие лопатки, кругообразно размещенные во вращающейся части (в роторе) турбины и прикрепленные к ее валу. Сила, действующая на рабочие лопатки, приводит ротор во вращение, причем, частота вращения обычно составляет несколько тысяч оборотов в минуту. Наиболее часто встречающийся принцип устройства турбины упрощенно представлен на рис. 3.3.1. Входящий пар 3 4 2 1 Выходящий пар Рис. 3.3.1. Принцип устройства паровой турбины. 1 вал ротора, 2 корпус турбины, 3 направляющие лопатки, 4 рабочие лопатки Как направляющих, так и рабочих лопаток имеется в одном венце обычно не менее нескольких десятков, а число размещенных друг за другом венцов (ступеней турбины) зависит от параметров пара, типа и мощности турбины. В современных мощных турбинах наиболее часто имеется от 10 до 30 ступеней, но встречаются турбины и с меньшим числом ступеней. Так как пар, отдавая свою энергию, на каждой ступени расширяется, то корпус турбины (называемый также цилиндром) имеет форму расширяющегося конуса. Конусообразное устройство турбины отражается и в условном обозначении турбины в теплотехнических схемах (рис. 3.3.2). G Рис. 3.3.2. Условное обозначение паровой турбины вместе с условным обозначением соединенного с ней генератора и с указанием направления пара, проходящего через турбину 102 Сила, действующая на рабочие лопатки, может определяться прямым давлением пара (в активной турбине) или его реактивным действием (в реактивной турбине). На рис. 3.3.3 изображена одна из возможных форм лопаток активной турбины, а на рис. 3.3.4 – лопаток реактивной турбины. Рис. 3.3.3. Пример формы направляющих (верхний ряд) и рабочих (нижний ряд) лопаток активной турбины Рис. 3.3.4. Пример формы направляющих (верхний ряд) и рабочих (нижний ряд) лопаток реактивной турбины Есть также турбины, у которых часть ступеней активная, а часть – реактивная (активно-реактивные турбины). Чем выше параметры (давление и температура) пара и чем больше номинальная скорость вращения турбины, тем меньше при заданной мощности ее масса и размеры. Поэтому стремятся выбирать параметры пара максимально высокими, насколько это позволяет материал лопаток турбины (специальная механически прочная и жаростойкая сталь). Скорость вращения турбины определяется требуемой скоростью вращения приводимой машины. На топливосжигающих и ядерных электростанциях турбины предусматриваются для привода синхронных генераторов, частота вращения которых при частоте переменного тока 50 Hz и двухполюсной конструкции равна 3000 r/min. На ядерных электростанциях, где параметры пара ниже, часто целесообразно применять меньшую скорость вращения – 1500 r/min, и соответственно четырехполюсные генераторы. У вращающихся машин различают скорость вращения и частоту вращения. Первая из них измеряется в радианах в секунду (rad/s) и очень редко через какие-либо другие единицы угла и времени. Вторая величина обычно выражается в оборотах в минуту (1/min или, на практике, r/min, где буква r означает латинское слово reversio, ‘оборот‘) [3.11]; реже применяются обороты в секунду (с обозначением 1/s или r/s) или другие возможные единицы (например, 1/d, 1/a). В Северной Америке, а также в некоторых странах других континентов стандартная сетевая частота переменного тока равна 60 Hz, а частота вращения турбин и генераторов соответственно обычно 3600 r/min, что, по сравнению с частотой 50 Hz, позволяет уменьшить материалоемкость как турбин, так и генераторов. Для еще большего уменьшения материалоемкости турбины ее иногда предусматривают на бóльшую частоту вращения (например, на 10 000 r/min), а между турбиной и генератором устанавливают редуктор. 103 Основной областью применения паровых турбин являются тепловые электростанции, где при их помощи получается в настоящее время приблизительно 82 % всей электроэнергии мира. Они, как и относящиеся к ним быстроходные синхронные генераторы (турбогенераторы), изготовляются с номинальной мощностью от нескольких киловатт до приблизительно 1400 MW. Кроме паротурбинных электростанций они находят применение в приводах морских судов, а также (реже) в некоторых промышленных установках. Самые мощные в мире паровые турбины установлены на ядерной электростанции Палюэль (Paluel) во Франции. Их мощность составляет 1400 MW, давление входящего пара 7 MPa и потребление пара 7775 t/h. Мощные паровые турбины могут состоять из нескольких соединенных между собой цилиндров, как показано, например, на рис. 3.3.5. Из парогенератора Цилиндры низкого давления Промежуточный перегрев пара G Цилиндры высокого давления Рис. 3.3.5. Пример схемы компоновки многоцилиндровой паровой турбины После прохождения турбины пар обычно конденсируется (превращается в воду). Такие турбины называются конденсационными, и к ним всегда пристроен конденсатор, охлаждаемый водой или (реже) воздухом. Принцип устройства водоохлаждаемого конденсатора представлен на рис. 3.3.6. Выходящий из турбины пар конденсируется на поверхности труб, через которые перекачивается холодная вода. Чем ниже температура охлаждающей воды, тем ниже и давление пара в конденсаторе; обычно оно намного ниже атмосферного и составляет 3…5 kPa. Так как в зону низкого давления турбины через уплотнения попадает некоторое количество воздуха, то конденсатор снабжен насосом удаления воздуха. Схема соединения турбины и конденсатора представлена на рис. 3.3.7. Пар Насос удаления воздуха Охлаждающая вода Конденсат Рис. 3.3.6. Принцип устройства конденсатора паровой турбины 104 14 … 35 MPa G 3 … 5 kPa Конденсатор Конденсатный насос 20 … 35 oC 12 … 20 oC Насос охлаждающей воды Рис. 3.3.7. Схема соединения конденсационной турбины и конденсатора. Числовые значения давления пара и температуры охлаждающей воды приведены в качестве примера Охлаждающей водой конденсатора отводится тепло, которое освобождается при конденсации пара и составляет на современных тепловых электростанциях обычно приблизительно 55 % от энергии, содержащейся во входящем в турбину паре высоких параметров. Исходя из этого можно считать, что кпд конденсационной турбины на таких станциях равен приблизительно 45 %. В случае более низких параметров пара (например, на ядерных электростанциях) кпд турбинного агрерата может быть еще ниже. Кпд можно несколько повысить путем одно- или многократного промежуточного перегрева пара высокого давления, как это показано, например, на рис. 3.3.5. Чтобы охлаждающая вода конденсатора не слишком нагревалась (это снизило бы кпд турбины), ее требуется относительно много – от 50 до 100 kg на каждый килограмм пара, или 0,10…0,15 m3 на каждый киловатт-час получаемой электроэнергии. Так как охлаждающая вода нагревается в конденсаторе только на 15…20 K, то техническое использование содержащегося в ней тепла весьма затруднительно, и поэтому такая слабо нагревшаяся вода обычно направляется обратно в тот же водоем, откуда она бралась, или (в случае замкнутого контура охлаждения) в охладительную башню (градирню), откуда тепло отводится охлаждающим воздушным потоком в атмосферу. Энергию пара можно использовать более полно, если часть пара до выхода из турбины отобрать для питания различных паропотребителей (например, парового отопления или водонагревателей) (рис. 3.3.8). Такие турбины называются турбинами с отбором пара и устанавливаются на электростанциях, отпускающих потребителям как электроэнергию, так и тепло – на теплоэлектроцентралях (ТЭЦ). Тепловая выходная мощность таких станций обычно в 2...4 раза больше, чем электрическая, а кпд составляет обычно приблизительно 60 %. Еще выше (до 85 %) может быть кпд турбин с противодавлением, у которых весь выходящий пар, обычно при давлении 0,2…0,5 MPa, используется для питания промышленных паропотребителей (рис. 3.3.9). Электростанции с обоими названными типами турбин более подробно рассматриваются в разделе 6.2 настоящей книги. 105 G Отбор пара 0,05…0,3 MPa Конденсатор Рис. 3.3.8. Принципиальная схема турбины с отбором пара G К потребителям пара 0,2…0,5 MPa Рис. 3.3.9. Принципиальная схема турбины с противодавлением Первой (причем реактивной) паровой турбиной может считаться шар Герона, изобретенный греческим ученым Героном (Heron) в Александрии в 100 году (рис. 3.3.10), который вращался под воздействием вытекающего из него пара [3.6]. Первую активную турбину (паровое колесо, рис. 3.3.11), использовавшуюся в качестве привода механизма порошковой ступы, описал в своей книге в 1629 году итальянский архитектор Джованни Бранка (Giovanni Branca, 1571–1645) [3.7]. В 1831 году американский механик Уильям Авери (William Avery) изготовил реактивную турбину, похожую на Т-образную трубу рис. 3.3.12) и использовал ее для привода лесопильни, но ни по кпд, ни по надежности его турбина не могла конкурировать с паровой машиной. Практическое применение паровых турбин началось в 1883 году, когда французско-шведский инженер и промышленник Карл Густаф де Лаваль (Carl Gustaf de Laval, 1845–1913) изготовил для привода изобретенного им же сливкоотделителя (сепаратора) одноступенчатую активную турбину, на рабочее колесо которой направлялись струи пара, выходящие из сопел с большой (сверхзвуковой) скоростью (рис. 3.3.13). Частота вращения некоторых образцов турбин Лаваля доходила до 42 000 r/min [1.16]. Пар Рис. 3.3.10. Шар Герона 106 Струя пара Рис. 3.3.11. Паровое колесо Дж. Бранки 1,5 m Пар Рис. 3.3.12. Реактивная паровая турбина У. Авери Пар Ротор Сопло Лопасти Рис. 3.3.13 Принцип действия активной паровой турбины К. Г. де Лаваля В 1884 году ирландско-английский физик и инженер, начальник электротехнического отдела предприятия Кларк, Чепмен, Парсонс и компания (Clarke, Chapman, Parsons & Co.) Чарлз Алжернон Парсонс (Charles Algernon Parsons, 1854–1931) изобрел многоступенчатую реактивную паровую турбину, устройство которой соответствовало изображенному на рис. 3.3.1, за исключением лишь того, что пар вводился в турбину в середине корпуса и выходил с концов; турбина вращалась с частотой 18 000 r/min [3.12]. Мощность первых турбин составляла 7,5 kW, и Парсонс использовал их в качестве первичного двигателя генераторов постоянного тока для питания судового освещения на напряжении 100 V. В 1890 году Парсонс установил первый стационарный турбогенераторный агрегат на электростанции города Ньюкастла (Newcastle), изготовил в 1892 году первую конденсационную турбину, а в 1894 году построил первое в мире судно с паротурбинным приводом винта; судно, называвшееся Турбиния (Turbinia), развивало невиданную доселе скорость – 34 узла. В 1896 году 107 профессор Санкт-Этьенского (Saint-Etienne, Франция) высшего горного училища Огюст Камиль Эдмон Рато (Auguste Camille Edmond Rateau, 1863–1930) запатентовал активную паровую турбину, которая могла работать на меньших скоростях, чем реактивная турбина Парсонса, а американский инженер, сотрудник Томаса Альва Эдисона (Thomas Alva Edison) Чарлз Гордон Картис (Charles Gordon Curtis, 1860–1936) изготовил активно-реактивную турбину, в которой одни ступени были активными, а другие реактивными; их производство началось в США в 1903 году. Все три типа турбин быстро нашли применение на электростанциях и в приводах судов, так как по сравнению с паровыми машинами их масса и требуемое для установки пространство были до 10 раз меньше, а кпд до трех раз выше, скорость вращения идеально равномерна и лучше подходило для привода генераторов. Кроме того, их можно было изготовить с намного большей номинальной мощностью. К 1910 году применение паровых машин на тепловых электростанциях практически полностью прекратилось. Чарлз Алжернон Парсонс 3.4 ГАЗОВЫЕ ТУРБИНЫ По своему устройству газовая турбина похожа на паровую (см. рис. 3.3.1). Разница в том, что ротор турбины, вместо пара, приводится в движение газом высокого давления, получаемым при сжигании топлива. Сжигание газообразного или жидкого топлива происходит в камере сгорания, куда под высоким давлением подаются как топливо, так и воздух. Для получения сжатого воздуха в составе газовой турбины (обычно на одном валу с ротором турбины) имеется компрессор (см. рис. 3.4.1 и 3.4.2). Давление газа на входе в турбину обычно равно 0,6…1,2 MPa, а температура газа может быть до 900 oC (в случае охлаждаемых лопастей до 1600 oC). Совокупность газовой турбины и компрессора часто называется газотурбинным двигателем. Для запуска этого агрегата обычно пользуются пусковым (чаще всего электрическим) двигателем. Воздух 3 1 5 6 M 4 2 Газ Топливо Рис. 3.4.1. Принципиальная схема газовой турбины. 1 турбина, 2 камера сгорания, 3 компрессор, 4 вал, 5 пусковой двигатель, 6 муфта 108 Выхлопной газ 5 Топливо Воздух 3 2 1 4 Рис. 3.4.2. Устройство простейшей газовой турбины (пример). 1 турбина, 2 камера сгорания, 3 компрессор, 4 вал, 5 канал выхлопного газа Выхлопной газ турбины обладает настолько высокими температурой (приблизительно до 500 oC) и скоростью, что может эффективно использоваться для подогрева вводимого в турбину сжатого воздуха, для отопления специально предусмотренного для этой цели парового котла, с направлением получаемого пара в паровую турбину (например, на комбинированных газотурбинно-паротурбинных электростанциях), для нагрева воды в бойлерах (например, на газотурбинных теплоэлектроцентралях), для создания реактивной тяги (например, в турбореактивных двигателях самолетов). Для повышения кпд в газовых турбинах часто пользуются многоступенчатым сжиганием топлива и многоступенчатым сжатием воздуха. На рис. 3.4.3 представлена принципиальная схема современного стационарного газотурбинного агрегата с двумя камерами сгорания и с двухступенчатым сжатием воздуха. В первую камеру сгорания подается воздух с таким избытком, что обеспечивает сгорание топлива и во второй, прмежуточной камере сгорания. На электростанциях и в резервных агрегатах электроснабжения до 2007 года применялись газовые турбины мощностью от 0,5 до 300 MW. В конце 2007 года на электростанции Иршинг (Irsching) в Германии была установлена самая мощная в мире газовая турбина мощностью 340 MW, изготовленная фирмой Сименс (Siemens AG) и предусмотренная для работы в составе комбинированного газотурбинно-паротурбинного энергоблока мощностью 530 MW [3.13]. 109 6 Воздух 4 Топливо Выхлопной газ 1 2 8 9 M 7 9 G Газ 5 3 Топливо Охлаждающий воздух или охлаждающая вода Рис. 3.4.3. Принципиальная схема многоступенчатого газотурбинного двигателя. 1 турбина, 2 первая камера сгорания, 3 промежуточная камера сгорания, 4 компрессор, 5 промежуточный охладитель воздуха, 6 предварительный нагреватель воздуха, 7 электрический генератор, 8 пусковой двигатель, 9 муфта Газовые турбины обладают, по сравнению с паровыми турбинами, следующими преимуществами: отпадает надобность в паровом котле, нет необходимости в потреблении большого количества воды, пуск осуществляется очень быстро (в зависимости от мощности, от нескольких секунд до нескольких минут), малые размеры; например, потребность в пространстве у газовой турбины, по сравнению с комплексом, состоящим из парового котла и паровой турбины, приблизительно в 200 раз меньше; меньшее вредное воздействие продуктов сгорания топлива на окружающую среду. Недостатками газовой турбины по сравнению с паровой турбиной следует считать необходимость применять более дорогие жаропрочные конструктивные материалы (специальные стали и сплавы), бóльшую стоимость, более быстрый износ лопаток и других активных частей, необходимость в более частом регулярном уходе, меньший срок службы (обычно не более нескольких десятков тысяч часов). Потери энергии в газовой турбине обычно не превышают 15 %. Кпд единого агрегата, состоящего из турбины и компрессора, учитывая потребляемую механическую мощность компрессора, составляет по получаемой на валу полезной мощности обычно 25…40 % и, следовательно несколько ниже, чем у комплекса, состоящего из паровых котла и турбины. Однако в случае использования тепла отходящих газов (например, на газотурбинных теплоэлектроцентралях) можно достичь кпд до 60 %. 110 Газотурбинные электростанции находят применение в маловодных регионах (например, в странах Аравийского полуострова), а также в качестве быстро запускающихся пиковых или резервных источников энергии. Кроме электрических генераторов, газовые турбины могут приводить в движение и другие машины. Весьма часто они используются, например, для привода компрессоров нефтерафинирующих заводов и на компрессорных станциях газопроводов. Газотурбинные двигатели мощностью до нескольких десятков мегаватт эффективно применяются в главных приводах самолетов, судов и тепловозов. В качестве топлива в таких случаях обычно используется керосин. В некоторых типах самолетных газотурбинных двигателей тяговая сила частично создается пристроенной к турбине крыльчаткой, а частично реактивным действием газовоздушной смеси, выходящего через сопло. В автомобилях газовые турбины не имеют существенных преимуществ перед поршневыми двигателями и применяются поэтому очень редко. При необходимости (например, для переносных генераторных агрегатов или различных малых механизмов) могут изготовляться также газовые турбины малой мощности – от нескольких ватт до нескольких киловатт. Топливом для газовых турбин служат прежде всего горючие газы (например, природный газ) и горючие жидкости (например, как уже отмечалось, керосин). Однако имеются и газовые турбины, сжигающие твердое топливо, но в них сжигаемое топливо обычно используется для нагрева какого-либо инертного газа (чаще всего гелия или азота) или воздуха, который направляется в турбину и циркулирует в замкнутом контуре. Первое устройство, которое можно называть газовой турбиной, придумал в 1500 году Леонардо да Винчи (Leonardo da Vinci). По его наброску предлагалось установить над камином в начальную часть дымовой трубы, в поднимающийся поток дымового газа несколько крыльчаток, посаженных последовательно на одном валу (рис. 3.4.4). Это устройство могло бы приводить во вращение, например, вертел. Идею реализовал в 1648 году английский механик Джон Уилкинс (John Wilkins), но заметного применения это изобретение не нашло [3.7]. Рис. 3.4.4. Идея газовой турбины Леонардо да Винчи 111 В 18-ом и 19-ом веках предпринимались многие попытки создания газовой турбины, причем, схему, изображенную на рис. 3.4.1, впервые реализовал в 1872 году немецкий инженер Ф. Штолце (F. Stolze). Однако ни при одной попытке не удавалось получить на валу турбины полезную мощность. Первую турбину, отдававшую полезную мощность, изготовил в 1903 году норвежский инженер Эгидиус Эллинг (Ægidius Elling, 1861–1949), который и считается изобретателем действующей газовой турбины [3.14]. В 1905 году французские инженеры Марсель Арменго (Marcel Armengaud) и Шарл Лемаль (Charles Lemale) перестроили паровую турбину Лаваля (см. рис. 3.3.13) в газовую и впервые добились экономически приемлемого использования турбины [1.16]. В 1926 году, с целью применить газовую турбину в качестве самолетного двигателя, начал свои исследования английский летчик, офицер воздушного флота Фрэнк Уиттл (Frank Whittle, 1907–1996), предполагая, что это позволяло бы существенно повысить скорость полета. Первый реактивный двигатель он запатентовал в 1930 году, и после многолетних наземных испытаний в 1941 году поднялся в воздух первый реактивный самолет Великобритании. В том же направлении работал в Германии с 1936 года инженер Ганс-Иоахим Пабст фон Охайн (Hans Joachim Pabst von Ohain, 1911–1998), чей первый реактивный самолет с очень компактным газовотурбинным двигателем был изготовлен в 1939 году. В тридцатые годы прошлого века усовершенствовались и стационарные газовые турбины и в 1939 году швейцарская фирма Браун, Бовери и компания (Brown, Boveri & Cie.) установила на резервной электростанции города Нойенбурга (Neuenburg) первый газотурбинно-генераторный агрегат мощностью 4 MW. В 1947 году инженерная служба военного флота (Royal Navy) Великобритании установила газовую турбину на одной из канонерских лодок, после чего началось широкое применение нового эффективного привода и на других судах. Первый газотурбинный тепловоз был изготовлен в 1948 году американским концерном Дженерал Электрик (General Electric) и первый газотурбинный автомобиль в том же году английской фирмой Ровер (Rover). Самолетные газотурбинные двигатели, у которых ресурс работы в воздухе исчерпан, могут использоваться до своего полного износа на земле, в том числе и на электростанциях. Например, в распределительной сети острова Сааремаа (Saaremaa), на электростанции Куресcааре (Kuressaare) в 1985–2000 годах в качестве резервного источника питания использовался турбогенераторный агрегат мощностью 3,2 MW с турбовинтовым двигателем самолета Aн28. 112 3.5 ПОРШНЕВЫЕ ДВИГАТЕЛИ Поршневые двигатели основаны, как известно, на движении поршня в цилиндре, причем, чаще всего используется возвратно-поступательное движение, превращаемое при помощи шатуна и коленчатого вала во вращательное (рис. 3.5.1). 1 2 3 4 5 6 Рис. 3.5.1. Основные составные части поршневого механизма. 1 цилиндр, 2 поршень, 3 поршневые кольца (для уплотнения зазора между поршнем и цилиндром), 4 поршневой палец, 5 шатун, 6 коленчатый вал В настоящее время из этого вида двигателей наиболее широко используются двигатели внутреннего сгорания, в которых механическая энергия получается при взрывообразном сгорании смеси газообразного или жидкого топлива с воздухом. Наиболее часто такие двигатели строятся четырехтактными, что означает применение рабочего цикла, состоящего из следующих этапов: впуск смеси топлива и воздуха, сжатие горючей смеси, зажигание горючей смеси и взрывообразное расширение вместе с возникновением давления, действующего на поршень, выпуск продуктов сгорания топлива (выхлопного газа). 113 a b c d Рис. 3.5.2. Принцип действия четырехтактного поршневого двигателя. a впуск, b сжатие, c рабочий ход, d выпуск Коленчатый вал, как показано на рисунке, совершает за каждый рабочий цикл (за 4 такта) два оборота, но энергию отдает только за время рабочего хода, длящегося 0,5 оборота. Чтобы выровнивать скорость вращения и преодолевать нерабочие такты, одноцилиндровый двигатель обязательно должен иметь маховик. Однако чаще в этих целях используют несколько (обычно не менее четырех) цилиндров, соединенных с общим коленчатым валом (рис. 3.5.3). В выпускаемых в настоящее время двигателях может быть до 16 цилиндров, но предпринимались попытки изготовить двигатели даже с 32 цилиндрами. Кроме четырехтактных выпускаются и двухтактные двигатели внутреннего сгорания, в которых рабочий цикл совершается за один оборот. Первый (рабочий) такт заключается в зажигании сжатой горючей смеси и в движении поршня вниз, а второй такт – в выпуске продуктов горения, а также во впуске и в сжатии новой горючей смеси. 1 3 2 Рис. 3.5.3. Принцип устройства четырехцилиндрового четырехтактного поршневого двигателя. 1 блок цилиндров, 2 коленчатый вал, 3 маховик (может и отсутствовать) 114 В качестве топлива в поршневых двигателях с электроискровым зажиганием, изображенных на рис. 3.5.1, 3.5.2 и 3.5.3, обычно используются бензин, этанол (C2H5OH), их смесь или углеводородные газы (например, природный газ или пропан). Относительно редко встречается использование водорода. Когда в отдельных странах (например, во время войны) вышеназванные виды топлива становились дефицитными, то вместо них находил применение и газ, получаемый при перегонке древесины. Наиболее часто такими двигателями снабжаются легковые автомобили, где их мощность доходит приблизительно до 250 kW, а масса на единицу мощности составляет 2…4 kg/kW. Частота вращения коленчатого вала обычно находится в пределах от 3000 r/min до 5500 r/min. Для регулирования скорости двигатель соединяется с редуктором (с коробкой передач). Кпд таких двигателей при длительной работе с номинальной мощностью находится в пределах 30…40 %, а при переменной нагрузке составляет приблизительно 15 %. Бензодвигатели используются и на других средствах движения (на мотоциклах, моторных лодках и др.) и в малых рабочих машинах (в моторных пилах, в травокосилках и др.) Они могут применяться и в переносных электрогенераторных агрегатах, которые выпускаются на мощность от нескольких киловатт до нескольких десятков киловатт. Первыми поршневыми двигателями были паровые машины, история развития которых рассмотрена в разделе 3.2. В первой половине 19-го века патентовались и многие приблизительно похожие на них двигатели внутреннего сгорания, не нашедшие, однако, практического применения. Первый пригодный для применения поршневой двигатель внутреннего сгорания изготовил в 1860 году французский инженер Жан Жозеф Этьен Ленуар (Jean Joseph Étienne Lenoir, 1822–1900); двигатель мощностью 9 kW, имевший горизонтальный цилиндр и электроискровое зажигание, работал на смеси осветительного газа и воздуха и своей конструкцией напоминал паровую машину двустороннего действия. Несмотря на низкий кпд (около 5 %) и на многие другие недостатки, было налажено его промышленное производство, так как он был более компактным и безопасным, чем паровая машина. В 1862 году немецкий механик и предприниматель Николаус Аугуст Отто (Nikolaus August Otto, 1832–1891) изготовил более совершенный газовый двигатель (с вертикальным цилиндром) и основал предприятие для их производства. В 1876 году он изобрел четырехтактный двигатель, работающий на газе или спирте и оказавшийся настолько эффективным, что в дальнейшем все четырех- или двухтактные двигатели внутреннего сгорания с принудительным зажиганием, работающие на легком жидком топливе или газе, стали называться двигателями Отто. Первый бензиновый двигатель (с частотой вращения 800…900 1/min) изготовил в 1883 году инженер-машиностроитель Готтлиб Даймлер (Gottlieb Daimler, 1834–1900), работавший на заводе Отто, а первый автомобильный двигатель вместе с автомобилем построил в 1885 году немецкий инженер и предприниматель Карл Фридрих Бенц (Carl Friedrich Benz, 1844–1929). Современную электрическую систему зажигания высокого напряжения разработал в 1902 году немецкий механик и предприниматель Роберт Бош (Robert Bosch, 1861– 1942), который усовершенствовал и другое автомобильное электрооборудование. Электрический стартер изобрел в 1911 году американский инженер Чарлз Кеттеринг (Charles Kettering, 1876–1958). [1.16] Для улучшения свойств горения бензина (для предотвращения детонации), в 1923 году в него стали добавлять тетраэтиловый свинец (C2H5)4Pb (приблизительно 1 cm 3 на литр бензина), пользуясь технологией, разработанной химиком американской фирмы Дженерал Моторс (General Motors) Томасом Миджлей (Thomas Midgley, 1889–1944). С выхлопным газом автомобилей стало выделяться в окружающую среду приблизительно 1 g окиси свинца PbO на каждый литр использованного бензина, что повлекло за собой широкомасштабное отравление воздуха, почвы и водоемов. Предполагают, что в окружающую среду в течение 20-го века в одних только США попало таким путем 7 Mt 115 свинца [3.15]. Особенно отравленными оказались территории вдоль автомобильных дорог на ширину до нескольких сотен метров. Из-за участившихся нарушений здоровья людей и вреда окружающей среде использование этого химиката было постепенно прекращено в большинстве стран в 1970–1990 годах. Во всем Европейском Союзе содержащий свинец (этилированный) бензин запрещен с 1 января 2000 года. В дизельном двигателе, изобретенном в 1892 году немецким инженером Рудольфом Дизелем (Rudolf Diesel, 1858–1913), при сжатии воздуха достигается настолько высокая температура, что впрыскиваемое топливо зажигается. Благодаря отсутствию электрической системы зажигания устройство дизельного двигателя проще, и в нем можно использовать более тяжелое и несколько более дешевое дизельное топливо. Это топливо обычно получается путем переработки нефти, но в последнее время находит применение и биодизель (см. раздел 2.4). Дизельные двигатели, как и другие поршневые двигатели, выполняются обычно многоцилиндровыми, причем почти в одинаковой степени применяются как четырех- так и двухтактные варианты. Дизельные двигатели используются прежде всего на грузовых автомобилях, автобусах, тепловозах, судах, танках и электростанциях, но довольно часто и на легковых автомобилях; так, например, в Европе дизельными двигателями оборудована приблизительно 1/3 всех легковых автомобилей. Двигатели для автомобилей выпускаются мощностью до нескольких сотен киловатт, для тепловозов – до 6 MW, для судов до 80 MW. Кпд дизельных двигателей несколько выше, чем бензиновых (до 42 %), но масса на единицу мощности тоже несколько больше (2,8…6 kg/kW). На электростанциях применяются дизель-генераторные агрегаты мощностью от нескольких десятков киловатт до нескольких десятков мегаватт как для длителного режима работы, так и в качестве пиковых и резервных источников питания. Весьма распространены автоматически (в зависимости от мощности, за несколько секунд или минут) запускаемые надежные дизельные резервные агрегаты в системах электроснабжения ответственных электропотребителей (больниц, банков, аэропортов, радиостанций, правительственных учреждений и многих других). Р. Дизель запатентовал свой двигатель в 1893 году и демонстрировал его с большим успехом на Парижской всемирной выставке в 1900 году. После этого на немецком моторном заводе МАН (MAN, Maschinenfabrik Augsburg-Nürnberg) началось серийное производство этих двигателей, и уже в 1903 году их стали применять на судах. В 1904 году та же фирма установила первый в мире дизель-генераторной агрегат на Киевской электростанции и построила в 1923 году первый в мире дизельный грузовик. Первый дизельный легковой автомобиль внедрила в производство в 1934 году немецкая фирма Мерседес-Бенц (Mercedes-Benz) [1.16]. Быстрое возвратно-поступательное движение поршней неизбежно вызывает вибрацию двигателя. Во избежание этого недостатка неоднократно предлагалось изготовлять двигатели с круговым движением поршня (роторнопоршневые двигатели). Наиболее известным среди них является двигатель, изобретенный в 1924 году немецким инженером Феликсом Генрихом Ванкелем (Felix Heinrich Wankel, 1902–1988) и называемый двигателем Ванкеля. Трехгранный поршень (ротор) этого двигателя вращается эксцентрично в цилиндре овального (точнее – эпитрохоидального) сечения и приводит через свой внутренний зубчатый венец во вращение вал двигателя (рис. 3.5.4). 116 1 2 3 4 7 5 6 Рис. 3.5.4. Принцип устройства двигателя Ванкеля. 1 цилиндр, 2 ротор, 3 вал, 4 камера сжатия, 5 камера зажигания, 6 камера выхлопа 7 свеча зажигания Сечение ротора – треугольник Рёлё (Reuleaux) выбрано так, что его канты скользят по внутренней поверхности цилиндра, образуя три камеры с изменяющимся объемом. На каждой грани ротора происходит за каждый оборот один четырехтактный рабочий цикл; таким образом, на каждый оборот ротора совершаются 3 рабочих цикла. Вал, расположенный относительно ротора эксцентрично, соверщает обычно 3 оборота на каждый оборот ротора. По сравнению с двигателями, основанными на возвратно-поступательном движении поршней, двигатель Ванкеля вращается более равномерно, вибрация практически отсутствует и масса на единицу мощности приблизительно в два раза меньше. В качестве топлива обычно применяется бензин, но изготавливают и двигатели, работающие на дизельном топливе. Двигатели Ванкеля с числом цилиндров от 2 до 6 и мощностью до 200 kW находят применение в первую очередь в легковых и спортивных автомобилях, двигатели меньшей мощности – на мотоциклах и картинговых машинах. Наиболее существенным недостатком двигателя Ванкеля следует считать менее полное сгорание топлива и, как последствие, большее количество вредных компонентов в выхлопном газе и больший расход топлива. В покрытии внутренней поверхности цилиндра и на кантах ротора необходимо использовать стойкие к износу специальные сплавы, что существенно повышает стоимость двигателя. Так как простые двигатели Ванкеля могут изготовляться на очень малую номинальную мощность, то они стали применяться в миниатюрных электрических источниках питания, начиная с мощности 0,1 W. Во всех двигателях внутреннего сгорания обычно 60…80 % химической энергии топлива превращается в тепло. Несмотря на то, что бóльшая часть тепловых потерь отводится выхлопным газом, необходимо предусмотреть интенсивное воздушное или водяное охлаждение двигателя. В то же время охлаждающий воздух или охлаждающая вода могут использоваться для отопления помещений, а иногда также для производства пара, необходимого в различных технологических процессах промышленных предприятий. Кпд такой дизельной теплоэлектроцентрали может быть доведен почти до 90 %. В 1998 году фирма Сименс (Siemens AG) построила для здания Рейхстага в Берлине дизельную теплоэлектроцентраль с электрической мощностью 1600 kW и тепловой мощностью 1840 kW. В составе этой ТЭЦ имеется большой подземной теплоаккумулятор, который может принимать и сохранять летний избыток вырабатываемого тепла. Годовой кпд ТЭЦ составляет приблизительно 90 % [3.16]. 117 Одним из наиболее существенных недостатков как бензиновых, так и дизельных двигателей является эмиссия выхлопного газа в окружающую среду. Так как топливо обоих этих двигателей содержит приблизительно 85 % углерода и 15 % водорода, то их естественными продуктами сгорания являются двуокись углерода CO2 и водяной пар H2O, которые оба относятся к газам, вызывающим парниковый эффект (см. раздел 8.2). Кроме этого нужно учитывать, что в выхлопных газах содержатся и компоненты, более вредные для здоровья людей и окружающей среды; к ним относятся, в частности, окись углерода (угарный газ) CO, возникающий при неполном сгорании топлива, двуокись серы SO2 (из-за содержания серы в топливе), окиси азота NOx из-за реакции азота воздуха при высокой температуре с кислородом, бензол C6H6 , возникающий при неполном сгорании топлива и вызывающий риск возникновения рака, болезней крови и генетических нарушений, различные другие несгоревшие летучие углеводороды, в случае дизельных двигателей – несгоревшие высокомолекулярные полицикличные твердые взвешенные микрочастицы (дизельная копоть), возникающие, главным образом, из-за нехватки воздуха при ускорении двигателя и относящиеся к особо опасным канцерогенным веществам. Эти и другие загрязняющие окружающую среду вещества, а также возможности уменьшения их эмиссии более подробно рассматриваются в разделе 8.4 настоящей книги. Существуют и поршневые двигатели с наружным нагревом. Наиболее распространенным среди них является двигатель Стирлинга, изобретенный в 1817 году английским священником Робертом Стирлингом (Robert Stirling, 1790–1878) и основанный на периодичном нагреве и охдаждении газа (например,воздуха, водорода или гелия) в закрытом цилиндре путем направления его попеременно в горячую и холодную секции цилиндра (рис. 3.5.5). В цилиндре двигателя Стирлинга, изображенного на рисунке, имеются два поршня, движущиеся согласованно друг с другом: рабочий поршень, который передает работу расширения нагретого газа на коленчатый вал или на другой механизм, и поршень вытеснения, который затем выжимает расширившийся горячий газ в охлаждаемую холодную секцию. После охлажденя газ снова направляется при помощи поршня вытеснения в нагреваемую секцию. Вместо коленчатого вала, изображенного на рисунке, используются и другие механизмы, например, спаренные зубчатые колеса, также обеспечивающие синхронное движение поршней. Изготовливаются и двигатели, в которых для нагрева и охлаждения газа применяются отдельные, соединенные между собой цилиндры. 118 8 4 6 5 1 3 7 2 Рис. 3.5.5. Принцип устройства и работы простейшего двигателя Стирлинга. 1 цилиндр, 2 нагреватель, 3 горячая секция, 4 охладитель (например, водяная рубашка), 5 холодная секция, 6 рабочий поршень, 7 поршень вытеснения, 8 коленчатый вал Чем больше разность температуры между горячей и холодной секциями цилиндра, тем эффективнее действует двигатель Стирлинга. Поэтому для охлаждения холодной секции иногда применяют особо низкотемпературные криожидкости. Для нагревания горячей секции цилиндра может применяться пламя горения какого-либо топлива, но возможно использование и концентрированного солнечного излучения, геотермального тепла или радиоактивного распада (например, плутония). Давление газа в цилиндре двигателя Стирлинга намного ниже, чем в цилиндре двигателей внутреннего сгорания, и поэтому его устройство проще, но размеры обычно несколько больше. К преимуществам двигателей Стирлинга относится и их тихая работа, благодаря чему они находят применение в подводных лодках. Они выпускаются на мощность до приблизительно 100 kW и используются в установках, в которых требуются максимально возможная простота и надежность работы. Кроме того, они позволяют использовать топливо, непригодное для двигателей внутреннего сгорания (например, неочищенный биогаз). Первоначально двигатель Стирлинга был задуман для замены паровых машин, оказавшимися взрывоопасными. Однако за последнее время он находит все чаще применение и в электроэнергетике. В 2005 году начала, например, фирма Санмашин (Sunmachine Vertriebsgesellschaft, Германия) выпускать мини-ТЭЦ с электрической мощностью 5 kW и тепловой мощностью 15 kW, основанных на двигателе Стирлинга, сжигающие древесные пеллеты, имеющие кпд 90 % и предназначенных для электро- и теплоснабжения малых жилых домов. При цене 23 000 евро такие мини-ТЭЦ, особенно учитывая постоянное повышение тарифов на электроэнергию и тепло, оказались вполне конкурентоспособными по сравнению с крупными энергоснабжающими организациями [3.17]. В 2006 году Южно-Калифорнийская энергосистема Southern California Edison сообщила о плане построить солнечную электростанцию мощностью 500 MW, на которой солнечное излучение концентрируется при помощи параболических зеркал на 20 000 двигателей Стирлинга, приводящих во вращение генераторы мощностью по 25 kW [3.18]. 119 Как двигатели внутреннего сгорания, так и двигатели внешнего нагрева требуют для своего пуска применения дополнительного источника силы, которым обычно служит электродвигатель (стартер). В стационарных установках могут применяться и двигатели сжатого воздуха, а маломощные (например, мотоциклетные или лодочные) двигатели могут запускаться и силой человека. 120