м -2

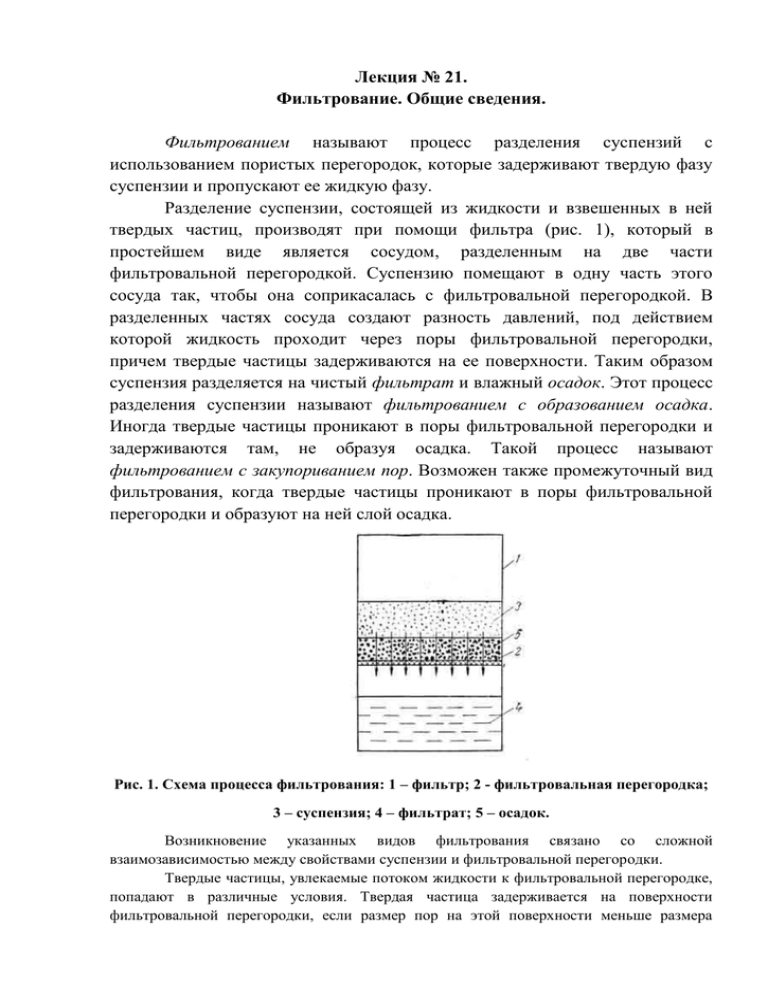

advertisement