Гидроавтоматика 33Rx

advertisement

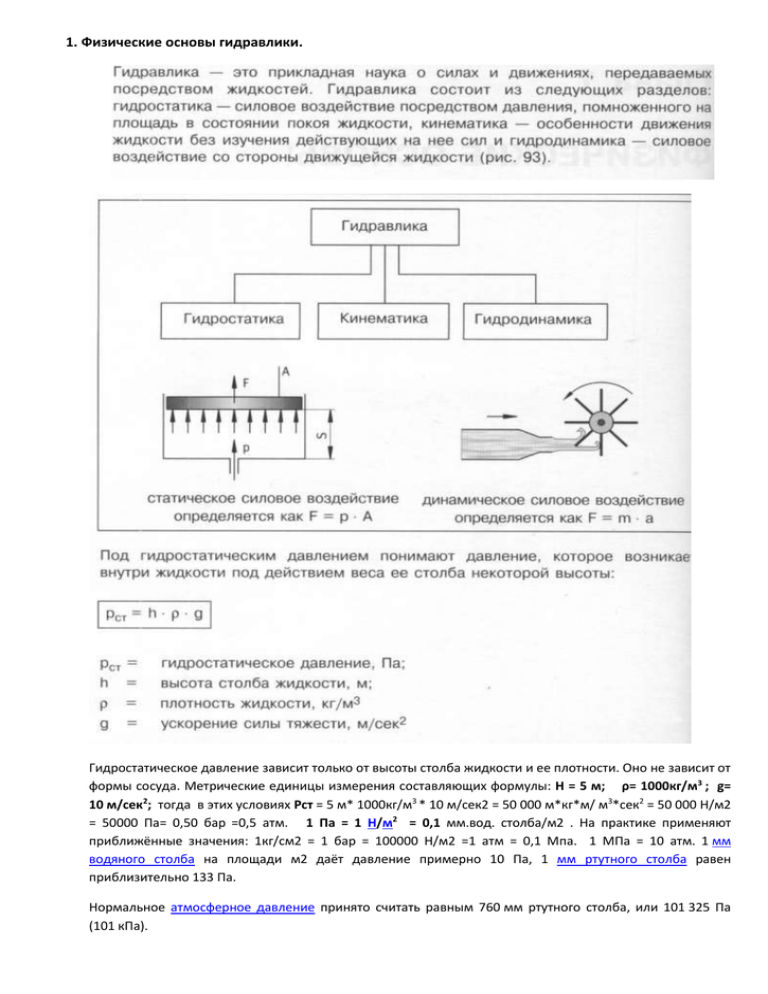

1. Физические основы гидравлики. Гидростатическое давление зависит только от высоты столба жидкости и ее плотности. Оно не зависит от формы сосуда. Метрические единицы измерения составляющих формулы: Н = 5 м; ρ= 1000кг/м3 ; g= 10 м/сек2; тогда в этих условиях Рст = 5 м* 1000кг/м3 * 10 м/сек2 = 50 000 м*кг*м/ м3*сек2 = 50 000 Н/м2 = 50000 Па= 0,50 бар =0,5 атм. 1 Па = 1 Н/м2 = 0,1 мм.вод. столба/м2 . На практике применяют приближённые значения: 1кг/см2 = 1 бар = 100000 Н/м2 =1 атм = 0,1 Мпа. 1 МПа = 10 атм. 1 мм водяного столба на площади м2 даёт давление примерно 10 Па, 1 мм ртутного столба равен приблизительно 133 Па. Нормальное атмосферное давление принято считать равным 760 мм ртутного столба, или 101 325 Па (101 кПа). Примеры расчетов давления для водонапорной башни, водохранилища, напорного резервуара. Башня h = 300 м, ρ= 1000 кг/м3, g = 10 м/сек2. Тогда Рст = 300*1000*10 = 3 000 000 Па = 30 бар. Водохранилище h = 15 м, ρ и g теже. Рст = 15*1000*10 = 1 500 00 Па = 1,5 бар. Бак h = 5 м, ρ и g теже. Рст = 5*1000*10 = 50 000 Па = 0,5 бар. Л2 2. Общее определение давления. Любое тело оказывает двление Р на свои стенки и на свою опору. Величина давления зависит от применяемой силы (например, силы тяжести -веса) F и площади поверхности А, на которую действует это сила. Величина силы на единицы площади называется давлением, считается по формуле Р = F / А. (p = F/S). Обратно, по давлению на единицу площади (например, в гидроцилиндре) и величине всей площади (например, поршня) можно посчитать полное усилие, которое получается на все тело. F = Р *А (F=p*S). Соответсвенно, требуемая площадь рассчитывется по формуле А(S) = F / Р. На практике трение о стенки гидроцилиндра немного уменьшает усилие. В любой точке связанной замкнутой системы действует одно и тоже давление. Форма системы значения не играет. Закон: Всегда в расчетах нужно учитывать единицы измерений. Преобразование сил с помощью систем нагнетательных поршней. Задание попробуйте рассчитать величину силы при представлении давления в разных единицах измерения в Па, барах. Атм., мм вод стб. и площади в 15 см2. В равновесном состоянии, когда груз (на картинке не перемещается) выполняется закон Р1 = Р2. Поэтому можно рассчитать соотношение усилий и площадей. Приложив к нагнетательному поршню малые силы можно за счет увеличения площади рабочего поршня получить усилия большой величины. Этот принцип положен в основу любых гидравлических систем. Какая плошадь рабочего поршня требуется что бы удерживать Вашу машину при A1 = 20 см2, и Вашей мышечной силе F1= 20кг. 3 Задача перемещения груза Силу для перемещения мы получим применяя разное соотношение площадей. Небольшая сила, пригагаемая к маленнькой площади создает заметное давление, которое в соседней сообщающейся камере создаст на большой площаде большое усилие. Но появляется новая проблема. Для перемещения груза в новую точку нужно перегнать объем жидкости из нагнетательного цилиндра в рабочий цилиндр. Этот объем можно взять только из нагнетательного цилиндра. Он попадет в рабочий цилиндр и эти объемы равны. Но в цилиндры имеют разные площади поперечных сечений и один и тот же объем выглядит в них о разному. Обемы равны, но перемещения различнны. Объем характеризуется высотой и площадью. Для поднятия груза F2 на расстояние S2 нужно увеличить объем в рабочей камере на величину V2. Из нагнетательной камеры должен уйти соответствующий равный объем V1 (после применения силы F1). А это означет перемещение поршня в этой камере на S1. Перетеканию одного и того же объема будет соответствовать различные величины перемещений поршней S1 и S2. V1 = S1*А1; V2 = S2*А2; S – величина перемещения, А – площадь сечений поршней. Из равенства объемов S1*А1 = S2*А2 можно рассчитать получаемые величину перемещений S1 и S2 поршней. Величина перемещения S1 будет больше S2. Мы видим, что выигрывая в силе мы проигрываем в расстоянии (перемещении) пропорционально размерам площадей. 3.1 Поршень двустороннего действия Рассмотрим часто используемые гидроцилиндры двустороннего действия. Поршень имеет прямой ход (вправо) и обратный ход (влево). Как при прямом, так и при обратном ходе поршня усилие на штоке гидроцилиндра создаётся за счёт создания давления рабочей жидкости соответственно в поршневой и штоковой полости. Следует иметь в виду, что при прямом ходе поршня усилие на штоке несколько больше, а скорость движения штока меньше, чем при обратном ходе, за счёт разницы в площадях, к которым приложена сила давления рабочей жидкости (эффективной площади поперечного сечения). Такие гидроцилиндры осуществляют, например, подъёмопускание отвала многих бульдозеров. Для сил F1 и F2 получаются следующие выражения F1= р1*А1 и F2 = р2*А2; В равновесном состоянии силы одинаковы. Р1*А1 = Р2*А2. Для равновесного состояния поршня двустороннего действия вытекают соотношения: для давления в рабочей камере Р2 = (Р1*А1)/А2 и для площади А2=(Р1*А1)/Р2 ; Чтобы передвинуть шток в обратном направлении потребуется приложить большее давление Р2, так как его площадь действия меньше чем у Р1 . 3.2 При управлении движением требуется передвигать шток на заданное растояние за определенное время т. е. двигать его с заданной скоростью. Мы видели что движение поршней/штоков связано с изменением объемов жидкости в камерах. Для этого жидкость должна входить и вытекать в камеры системы. Жидкость откуда то отбирается. а где то накапливается в соответсвующем объеме. Интенсивность движения жидкости характеризуется расходом. Под объемным расходом Q понимают объем жидкости, протекающий через трубу в единицу времени (сек, минуту, час). Q=V/t. Количество накапливаемой жидкости и расход связаны между собой выражением V = Q*t. Здесь t – время, Q – расход, V- объем/количество. Соответственно, если имеется наличный объем жидкости которая, например, откачиваетя насосом с расходом Q, то время полной откачки жидкости составит t = V/ Q. Если для гидроцилиндра объем заменить выражением через площадь поршня А и перемещение штока S, то получим выражение объемного расход V=A*s. Через площадь и перемещение. Q=V/t, отсюда Q=(A*s)/t Например, А = 8 см2, s = 10 см, заданное время движения 1 мин, т.е объём должен зпполнится за одну минуту. Рассчитаем необходимый для этого расход (интенсивность движения) жидкости: Q=(A*s)/t = 8*10/1 (см2*см/мин) = 80 см3/мин = 0,08 дм3/мин. Мы выяснили, что для цилиндра с площадью поршня 8 см2 и длинной хода штока 10 см источник энергии (насос) должен обеспечить расход 0,08 литра в минуту. Тогда за минуту поршень пройдет заданный путь. 3. 3 Преимущества и Недостатки гидравлических систем Недостатки: Жидкости системы гидравлики загрязняют окружающую среду и пожароопасны. Всегда имеются утечки масла из системы. Требуется специальная рабочая одежда, которая должна регулярно подвергаться чистке. Требуется постоянно соблюдать правила санитарии и гигиены. Рабочие площади должны убираться и чиститься. Попавшее наружу масло должно постоянно убираться с площадок. 4 Структура гидравлической системы представленна на рисунке: Главная часть в нашем курсе – Блок управления энергией и энергообеспечивающая часть. 4.1 Гидравлическаю система делится на следующие части: Блок управления сигналами. Ввод и обработка сигналов. Обычная автоматика и электрогидровтоматика. Сбор информации от датчиков, ее обработка приборами, контроллерами и т.д. с выдачей управляющих сигналов в Блок управления энергией, включая гидравлическую силовую часть. Датчики, сигнализаторы, различные приборы, контроллеры для полноты представления указываются на схемах гидравлических систем вместе с другими устройствами однако они не предмет гидроавтоматики. Большую роль роль в системах обработки сигналов играет человек - оператор процесса, приводящий в действие рычаги, рукоятки, переключатели, педали и подобные устройства. Гидравлическая (силовая часть) разделяется на: 1. Блок энергообеспечения и подготовки рабочей жидкости т (двигатели, насосы, гидробаки, предохранительные устройства, аппараты подготовки рабочей жидкости). 2. Блок управления энергией (распределители, регуляторы расхода, клапаны давления, запорные клапана). 3. Блок исполнительных устройств (привода - гидроцилиндры и гидромоторы. Гиддроцилиндры были рассмотрены выше. в гидромоторе, отличие от насосов, на вход подаётся рабочая жидкость (масло) под давлением, а на выходе снимается с вала крутящий момент. Потенциальная энергия давления преобразуется преобразуется во механичическую энергию вращения вала. Относящийся к блоку управления энергией блок обработки сигналов связаны через контуры (цепи) управления. Цепи управления располагают в схеме соединений рядом и обозначают порядковыми номерами. Энергообеспечивающая часть установки не относится ни какой цепи управления ( она питает сразу несколько цепей) и обозначена на схемах порядковым номером «0». Нумерация элементов в конкретной цепи управления аналогична нумерации в контуре управления и состоит из номера данной цепи и (через точку) порядковый сквозной номер по вертикали в пределах этой цепи. Энергообеспечивающая часть и подготовка рабочей жижкости. К числу основных аппаратов этой системы относятся: Гидробак, гидронасос (мотор/двигатель, муфта), напорный клапан, фильтры, охладители, подогреватели. Часто несколько таких блоков работают на одну общую напорную линию. Имется общая сливная линия и общая линия утечек. Все потребители используют общую напорную линияю для получения гидроэнергии, независимо от того что какой то отдельный блок подготовки стоит на ремонте. Тоже относится к общим линиям слива и утечек. Дополнительно, для контроля состояния системы, входят расходомеры, мерные баки. 4.2 Основные аппараты гидравлических систем Гидравлические насосы: Шестирённые Принципиальная схема шестиренного насоса Одна из шестерен сооединена с приводом и вращается, другая вращается из-за сцепления. Защемленная жидкость через специальный паз подается в полость нагнетания. Утечки жидкости в насосе опрелеляются размерами щелей между корпусом и зубъями. Другие насосы: Винтовые, Пластинчатые, Поршневые. Между двигателем и насосом устанавливают муфту для передачи насосу крутящего момента от двигателя. Муфты демпфируют колебания и вибрации двигателя и насоса и, частично, несосность валов этих устройств. Принципиальная схема соединений гидравлической системы: Схема соединений показывает как соединены между собой конструктивные устройстства системы. Элементы установки следует располаготь следующим образом: Внизу: энергообеспечивающая часть и аппараты подготовки рабочей жидкости. В средине: блок управления энергией. Распределители по возможности изображают по горизонтали. Насос (Н) Распределитель (Р) и Цилиндр (Ц) 4.3 Класс «Гидравлический распределитель» - Устройство для управления гидравлическими потоками. На схеме символ «Р». В показанном положении распределителя (Р) жидкость от насоса (Н) к гидроцилиндру (Ц) не поступает, и идёт на слив в гидробак (Б) через предохранительный клапан (КП). Если оператор перемещает ручку гидрораспределителя таким образом, что запорно-регулирующий элемент смещается в положение 1, то рабочая жидкость поступает в поршневую полость гидроцилиндра и поршень движется вправо, а жидкость из штоковой полости гидроцилиндра идёт на слив (направления движения рабочей жидкости через распределитель указаны стрелками). Если оператор возвращает ручку гидрораспределителя в исходное положение, то поршень гидроцилиндра останавливается, и рабочая жидкость опять идёт на слив в бак. Чтобы поршень гидроцилиндра начал движение влево, оператору необходимо переместить ручку распределителя таким образом, чтобы запорно-регулирующий элемент сместился в положение 2. Трубопроводы прямолинейные и непересекающиеся. Все устройства должны быть в исходном положении, т.е. в состоянии которое необходимо для запуска установки в работу. Вверху: исполнительная (приводная) часть. https://ru.wikipedia.org/wiki/ https://www.youtube.com/watch?v=wlRbmVE0iqI Работа распределителя. Золотниковый (плунжерный) четырехлинейный трехпозиционный распределитель. Золотниковый аппарат это цилиндрическая гильза в которой движется плунжер (золотник) с поясками и кольцевыми проточками. Жидкость подходит и уходит через окна питания и проточки плунжера. В гидроаппаратах золотникового типа может быть много окон (линий) для жидкости, которые можно открывать и закрывать. Это трехлинейные, четырех линейные, шестилинейные и т.д. устройства. Распределители по конструкции могут иметь несколько состояний (позиций), в которых они могут находится нужное оператору время. Позиции на схемах представлены отдельными квадратиками. Запертые входы и выходы обозначают горизонтальной черточкой. Направления и пути прохождения рабочей жидкости в каждой позиции обозначают стрелками. Ниже представлен четырехлинейный трехпозиционный распределитель. Силы в проточках, создавемые давлением жидкости, уравновешиваются из-за равенства противоположных площадей. Чтобы плунжер не прижимался к корпусу на поверхности поясков выполняются круговые канавки. Но для золотниковых конструкций характерны утечки масла через зазор между корпусом и плунжером. Они чувствительны к чистоте рабочей жидкости. Золотниковые гидрораспределители используются при номинальных давлениях до 32 МПа. С помощью золотниковых гидрораспределителей осуществляется управление направлением движения рабочих органов валов гидромоторов и штоков гидроцилиндров. Такие распределители установлены в гидросистемах многих экскаваторов, бульдозеров, автогрейдеров. Типы перекрытий золотников «положительное перекрытие» (поясок плунжера шире, чем проходное окно) у золотниквых кконструкций: Незолотниковая Конструкция «Клапанный тип» Клапаны этого типа обеспечивают герметическое закрытие проходов. Уплотняющий элемент (конус или шарик) прижимаются к опорной поверхности седла и перекрывает движение. Когда конус или шарик отжимаются от седла открывается проход для потока жидкости. Как правило клапанный аппарат короче золотникового. Но у него нет автоматического уравновешивания сил, создавемых давлением жидкости, в проточках из-за неравенства противоположных площадей и он перекрывает/открыкрывает не более трех линий. Дл такой конструкции требуется дополнительные усилия во время управления этим устройством, чтобы компенсировать неравновесность сил в разных частях каналов. Конструкция клапанного (седлового) типа приведена на рисунке ниже. Общие правила маркировки. Буквенные обозназначения на корпусе устройств. Р - входной поток жидкости от насоса. А - поток после распределителя на исполнительный механизм. На исполнительном механизме есть встречная маркировка той же буквой А. Это камера прмого хода гидроцилиндра. На гидроцилиндре выход из камеры обратного хода маркируется буквой В. Соответсвенно, вход в распределитель от гидроцилиндра маркируется буквой В. Выход из распределителя в емкость масла маркируеттся буквой Т. Канал для отвода утечек рабочей жидкости обозначают пунктирной линией и маркируют буквой L. . Л5 6 компоненты гидросистем Давление в системе определяется на насосом , а возникает из за гидравлических сопротивлений трубопроводов и устройств системы. Величина общего давления равна сумме всех гидравлических сопротивлений в гидросистеме плюс сопротивление нарузки. Величины сопротивления на элементах пропорциональны значению расхода масла. В экстремальном случае, при росте сопротивления, давление будет нарастать пока не разрушится какой либо элемент гидросистемы или элемент в самом насосе. Защищают от этого напорные клапана. Напорный клапан насоса рассчитывается на максимальное давление, допустимое для насоса. 2.1 Клапан давления напорный (см «устройст гидрав Стр1) Для настройки и ограничения давления в гидроустановке. Поддерживает давление не выше заданного уровня на входе в гидроклапан; в нормальном положении запорно-регулирующий элемент гидроклапана закрыт, и открывается, только тогда, когда давление на входе в гидроклапан достигнет предельнодопустимого значения (давление срабатывания); Настраивается при помощи уравновешивающей пружиной. Если пружина перечеркнута стрелкой – это регулируемый клапан. Напорный Условное обознчение 2.2 Редукционные клапана. Редукционные клапана предназначены для снижения поступающего на их вход давления до заданной величины на выходе. Задание на выходное давление устанавливается настроечной пружиной. Принцип дейсвия: - Поток с давлением Р от насоса поступает по линии Р через зазор создаваемый золотником. Давление на выходной линии А по линии управления 3 действует на поверхность поршня 1 сравнивается с силой пружины, задающей давление на выходе А. Если давление на А больше чем заданое, плунжер сжимает пружину, приэтом входной зазор уменньшается и давление, перепад давления (потери) на входе растет, давление в выходе А падает. При понижении давления все происходит наоборот. На схеме двухлинейный редукционный клапан. Редукцонные клапана могут быть как золотниковые, так и седловые. Золтниковые имеют повышенную точность, вызванную большей плавности и линейности хода. Обозначение редуционных клапанов давления приведено в таблице ниже. Клапаны давления предназначены для защиты или регулирования величины даления в отделных частях гидросистемы. Положение стрелки в квадрате указывает какое состояние – открытое или закрытое – соответствует нейтральному ( не работает) состоянию клапана. 2.3 Запорные клапана. С помощью запорных клапанов производится блокирование потока рабочей жидкости в одном напрвлении и открывается свободный проход в другом направлении. Для геметичности такие клапаны изготавливают в седельном варианте. Уплотняющий элемент (конус или шарик) прижимаются к опорной поверхности седла перекрывает движение. Когда конус или шарик отжимаются от седла открывается проход для потока жидкости. Запорные клапана бывют: обратные и гидрозамки. Условное обозначение обратного клапана с пружиной. Обратные клапана всегда ставятся на всасе насосов, чтобы в режиме байпаса жидкость не возвращалась в источник. Условное обозначение гидрозамка с управлением запрещающим закрытие обратного клапана. В гидрозамке предпредусмотрена возможность через управляющее воздействие отрывать проход в первоначально запертом направлении. См. «гидроавт2 примеры, стр 5. 6.3.2 Аппараты регулирования расхода Лекция 6. Управление расходом Гидравлический насос обеспечивает постоянный расход. Часто нужно понижать скорость движения штока в гидроцилиндре, а затем восстаннвливать. Для регулирования расхода используются: 1. Нерегулируемые дроссели и диафрагмы. 2. Регулируемые дроссели. При прохождении жидкости через дроссель в сужении появляется перепад давления. Сопротивление зависит от скорости жидкости и ее вязкости. У диафрагмы площадь сечения чем меньше, тем потери давления больше. Квадрат величины потока через диафрагму/дроссель пропорционален перепаду давления на нём. Q2 →∆P. Для регулирования расхода используются Регулируемые дроссели. Дроссель уменьшает/увеличивает свое проходное сечение. Рассмотрим простую конструкцию дросселя. Ниже показано Условное обозначение регулируемых дросселей При уменьшении сечения перед дросселем повышается давление. Это давление открывает запорный клапан и поток (расход) увеличивается. Или наоборот, запорный клапан закрывается и потребление масла уменьшается. Но в этом случае нужно куда- то девать лишнее масло. Простой путь решения этой задачи такой. Параллельно ставятся дросссельный клапан и напорный клапан. Для изменения расхода дроссельный клапан (Регулятор расхода) уменьшает свое проходное сечение. Перед ним повышается давление. Это давление открывает переливной клапан и возникает деление потока. К рабочему аппарату гидроустановки подается меньше жидкости, которое необходимо для меньшей скорости штока цилилиндра. Избыточная часть масла сливается под высоким давлением, что вызывает большие потери энергии. Но при изменении нагрузки (расхода) потребителем давление перед дросселем изменяется, а задание на напорный клапан остается неизменным. При таком подходе качество Работы дросселирующего устройства зависит от нагрузки. Поэтому задачу поддержания (регулирования) заданного расхода такие устройства выполняют плохо. Клапан - регулятор расхода. Чтобы поддерживать расход к потребителю в условиях менящейся нагрузки, нужно поддерживать постоянный перепад давления на участке дросселирования. Для этого в корпус регулятора встроены два дроссселя – регулируемый «установочный», настраиваемый на требуемый расход, и клапан постоянной разности давлений ∆Р. Примечания: Когда установка не работает регулятор расхода находится в открытом состоянии. После включения установки жикость подается через регулятор с повышенным расходом пока клапан постоянной разностий давлений не установится в заданную положение. Этот процесс называется пусковым скачком. Регулирующий дроссель (золотник - клапан разности давлений) с пружиной предназначен для обеспечения постоянной разности давлений на установочном дросселе. Когда на выходе регулятора возрастает нагрузка (давление), регулирующий дроссель ∆Р (клапан разности давлений) усиливает давление на пружину навеличину, соответсвующую росту нагрузки из-за повышении давления на поверхность поршня золотника. Пружина сжимается и результате регулирующий дроссель ∆Р открывется до тех пор пока не компенсирует изменение давленя нагрузки. При понижении давления нагрузки он действует наоборот. Таким образом на установочном дросселе поддерживается заданый перепад давления и , соответственно через него идет постоянный заданный расход. В дросселе на золотник действует разность ( перепад) давлений р1 и р2, уравновешивамый пружиной. Если перепад на входе и выходе дросселя изменяется, то пружина меняет положение золотника, изменяя потери давления на нём и восстанавливая перепад давлений р1 и р2, что обеспечивает постоянство расхода через дроссель. Такой регулятор называется двухлинейным. В двухлинейном регуляторе расхода часть расхода рабочей жидкости, оказавшаяся лишней, через переливной клапан сливается в гидробак. Двухлинейный регулятор в случаях изменений (колебаний) давления в системе поддерживает постоянный расход. Функция регулирующего дросселя состоит в том, чтобы компенсировать изменения нагрузки за счет изменения собственного гидравлического сопротивления. Для регуляторов расхода важны а) величина создаваемого гидравлического сопротивления, б) постоянство этого сопротивления при изменении температуры, в) возможность тонкой настройки, г) стоимость. Существуют дроссели : игольчатый дроссель, перефирийный дроссель, дроссель с продольным перемещением регулирующего элемента. щелевой дроссель, щелевой дроссель со спиральным элкментом. Они представляют собой комбинацию дросселя с обратным клапаном. 6.2 Условные обозначения Гидравлический насос. Он всасывае рабочую жидкость из гидробака в сеть трубопроводов гидравлической системы. Соединен с Электродвигателем. Гидронасос нерегулируемый реверсивный. Гидонасос регулируемый нереверсивный Электродвигатель 6.2.2 Подготовка рабочей жидкости Фильтр Нагреватель теполобменик Охладитель теплообменник открытый бак Бак с возможным давлением Рабочая линия Дренажная линия Соединения линий Электрическая линия 6.2.3 Контрольно измерительные элементы Манометр (Р- давление) Термометр (Т – температура) Расходомер Уровнемер 6.2.4 Регулирующие компоненты Регулируемый дроссель (клапан) управляющий расходом. Обратный клапан Управляющая линия Ниже дана схема соединений насосной станции.Присоединяемые линии обозначаются буквами Р (подвод давления ) и Т (линия в бак). Ts – слив из бака. 6.5.1 Исполнительный механизм - Гидравлический распределитель сервопривод. Сервоприводом является любой тип исполнительного привода (устройства, рабочего органа), имеющий в составе датчик положения, скорости, усилия и блок управления приводом (электронную схему или механическую систему тяг), автоматически поддерживающий необходимые параметры положения, скорости, усилия на устройстве согласно заданному значению. Проще говоря, сервопривод является «автоматическим точным исполнителем» — получая на вход значение задания параметра (в режиме реального времени), он «своими силами», основываясь на показаниях датчика, стремится создать и поддерживать это значение на выходе исполнительного элемента. Термин «сервопривод» чаще всего используется для обозначения электрического привода с обратной связью по положению, применяемого в автоматических системах для привода управляющих элементов и рабочих органов. Электрогидравлические привода (ЭГП) Важным элементом гидросистем является сервопривод или серво клапан. Это модифицированный распределитель. Распределители делятся на аппараты непрерывного и дискретного действия. Распределители дискретного действия содержат некторое количество фиксированных позиций. которые выбираются переключателями. условное обозначение распределитетеля 4/3. Распределители непрерывного действия наряду с двумя конечными фиксированными позициями имееют множество промежуточных положений, обеспечивающих разную степень дросселирования потока рабочей жидкости. К таким устройствам относятся сервоклапаны. В 1955 году Bill Moog сконструировал сервоклапан. Это электрогидравлическое механическое устройство, позволяющее управлять мощным гидравлическим потоком рабочей жидкости слабыми электрическими сигналами. Конструкция оказалась очень удачной. В состав сервоклапана входят электромагнит и золотник. В канал P под большим давлением поступает рабочая жидкость. В зависимости от положения золотника рабочая жидкость протекает по каналу P1 или по каналу P2. Управляющее электрическое напряжение u (t) подается на электромагнит. Поле электромагнита заставляет передвигаться в ту или иную сторону от нейтрального положения золотник, который, в свою очередь, открывает или закрывает соответствующие отверстия, через которые протекает рабочая жидкость. В нейтральном положении золотника оба канала закрыты. Если золотник передвигается в положительную (правую) сторону от нейтрального положения, то открывается канал P1 и уменьшается перепад (потери) давления в камеру P1 пропорционально позиции золотника. В канале P2 в это время пропорционално перекрывается линию на слив, увеличивая давлнение в камере P2. Поршень передвигается вправо. Увеличенное Р2 действует на золотник, противодействуя дальнейшему перемещению золотника. При равенства сил с обеих сторон на золотник устанавливается новое положение равновесия. Если золотник передвигается в отрицательную сторону от нейтрального положения, то в этом случае канал P1 перекрывает слив, а поток рабочей жидкости протекает по каналу P2. Происходит противоположный процесс. Каналы P1 и P2 соединены с камерами исполнительного механизма и протекающая рабочая жидкость заставляет перемещаться поршень исполнительного механизма в нужное положение. Сервоклапан содержит датчик позиции золотника. Сигнал отклонения от задания используется для усиления воздействия на золотник в нужном направлении, что дополнительно управлять положением золотника. позволяет . 5.1 Контроль в гидросистемах. Измерение давления. Известны абсолютное и избыточное давление. Отличаются начальной точкой отсчета. Для абсолютного давления нуль это давление в космосе. Обозначается «ата». Для избыточного давления нуль это атмосферное давление. Обозначается «ати». Для перехода от ати к ата нужно к значению избыточного давления давления прибавить 1 атм. Обратно нужно из значения «ата» вычесть 1 атм. – перейдем в ати (избыточное давление). Абсолютному нулю в ати соответсвует давление «-1». Вакуум в единицах „ата“ величина положительная, а в единицах „ати“ отрицательная. Часто говорят слово «Вакуум» или «разрежение» и назывют положительное число в системе ати. Что имеется в виду непонятно. Всегда нужно уточнять в какой шкале производится измерение. Измерение температуры необходимо, т.к. три температуре больше 60° С активно идет старение (порча масла) и от температуры зависит вязкость гидравлической жидкости. Для поддержания температуры жидкости в допустимых границах используют термостаты (термовыключатели), которые своими контактами включают/выключают охладительную систему. Обычно при измерении температуры используют термометры сопротивления, которые имееют довольно узкие границы измерения, но в этих границах измеряют точно. 5.2 Особености измерения расходов Для выбора прибора измерения расхода нужно учитывать режим течения жидкости: известны Ламинарный и Тубулентный режимы. При ламинарном режиме жидкость движется более/менее упорядоченно, слоями. В центре слои движутся немного быстрее, у стенок помндленнее. При возрастании скорости течения, начиная с определенной критической скорости, упорядоченное движение прекращается. Возникают вихри, перемешивающие потоки. Это турбулентное движение. Не все прборы расхода будут работать в таких режимах. Но хорошо работают приборы измеряющие перепад давления. Для оценки режима движения жидкости рассчитывают число Рейнольдса (Re). Для расчета используются величины; При значении числа Рейнольдса менее 2300 имеет место ламинарное течение, более 2300 -турбулентное движение. Критической скоростью назвается скорость при котором ламинарный трежим переходит в турбулентный. В распространенных гидравлических системах критическими скоростями являются: На линии всаса - 1,5 м/сек. На линии слива - 2,0 м/сек. В напорных линиях критические скорости – 4,0 м/сек (при Р →50 бар), 5,0 м/сек (при Р →150 бар), 6,0 м/сек (при Р →300 бар). Число Re – критерий подобия систем. Турбулентное движение характерно большими потерями давления,особенно в местах сужения. Но гидравлическое сопротивление в таком режиме, значит и потери давления, в определённых границах, перестают зависеть от вязкости и определяются только скоростью потока. Это означает уменьшение зависимости измерения расхода от температуры, которая влияет на вязкость. Поэтому показания диафрагм измерительных, являющиемия сужающими устройствами, менее зависимы колебаний температур. Улучшеной модификацией диафрагмы является камерная диафрагма. См файл «диафрагма». Общее выражение зависимости потерь давления от скорости- ∆P ≈ k∙V2, где V – скорость потока жидкости, k коэффициент. 7 Некоторые характеристики рабочих жидкостей Динамическая вязкость жидкости - свойство жидкости оказывать сопротивление усилиям, вызывающим относительное перемещение слоѐв т. е. сопротивление перемещению одной части среды относительно другой (внутреннее трение). Внутреннее трение жидкостей, как и газов, возникает при движении жидкости вследствие переноса импульса в направлении, перпендикулярном к направлению движения. При движении слоев жидкости с разной скоростью друг относительно друга, между ними возникают силы трения -касательные напряжения Ԏ (или F) . Перенос импульса по вертикали характеризуется величиной обозначенной «d». Коэффициент вязкости определяется по выражению μ = - Ԏ/d, полученному из закона внутреннего трения Ньютона. Здесь μ - динамический коэффициент вязкости, Па·с, Ԏ - касательное напряжение между слоями, d - скорость деформации слоев по вертикали. Если изменение слоя (деформация) постоянно от слоя к слою (d = const), то жидкость называется ньютоновской. На рисунках слева – ньютоновская жидкость, справа не ньютоновская. Коэффициент динамической вязкости определяется экспериментально в соответствии со стандартами и для большинства жидкостей является справочной величиной. При отсутствии справочных данных вязкость может быть рассчитнана по полуэмпирическим уравнениям. Кроме коэффициента динамической вязкости на практике широко используется показатель кинематической вязкости, равный отношению динамической вязкости к плотности жидкости. Температура рабочей жидкости не должна превышать 60° С. Рабочие жидкости Применение воды в качестве рабочей жидкости ограниченно из за коррозионности, малого диапазона замерзания и кипения, а также малой вязкости, приводит к быстрому переходу потока в турбулентный режим. Динамическая вязкость воды составляет 8,90 × 10−4 Па·с (≈ 0,11 * 10-4 м2/сек) при температуре около 25 °C. Иногда в случаях с повышенной пожароопасностью , где нужны трудновоспламеняемые рабочие жидкости используют смеси масел с водой или специальные синтетические жидкости. Рабочие жидкости для гидроустановок дожны выполнять разнообразные функции: передачу давления, смазку движущихся частей, охлаждение, демпфирование гидроударов, антикоррозионную защиту, удаление продуктов износа. Минеральное масло - это натуральное, полученное из нефти (или сланца, или угля), тогда как синтетическое моторное масло - субстанция, полученная в результате исскуственного синтеза.Что же вызвало необходимость такого синтеза и зачем вообще нужно было изобретать синтетику? Дело в том, что условия, в которых работает любой аппарат не стабильны. После остановки мотор остывает, после запуска прогревается, во время эксплуатации двигатель также постоянно изменяет свой режим работы – меняются обороты, температура, скорость трения и прочее. Поэтому идеальным моторным маслом для двигателя внутреннего сгорания (ДВС) могло бы быть такое масло, свойства и характеристики которого не изменялись бы при изменениях вышеперечисленных условий. Но это невозможно – при остывании любая субстанция становится гуще, при увеличении скорости трения – перегревается и так далее. Минеральное масло действительно является продуктом, полученным из компонентов нефти, но оно проходит, многочисленные этапы переработки и очищения, пока не становится абсолютно безопасным. В последнее время получил распространение метод преобразования исходного нефтяного сырья в более ценные продукты гидрокрекингом — получаемые в таком производстве масла, при значительно более низкой себестоимости, приближаются по свойствам к синтетическим. Жидкости на основе минеральных масел: Буква «Н» в обозначении указывает что жидкость создана на основе минеральных масел. Дольше указываются буквами особые свойства HL – защита от коррозии и устойчивость к старению, HP – Повышенная защита от износа, HY – улучшенные характеристики «вязкость/температра с показателем вязкости по DIN 51517». Гидравлическое масло HLР 68 – на основе минеральных масел, с присадками для антикоррозионной защиты, с присадками повышающими предельно допустимые нагрузки, с взкостью 68 по DIN 51517. Марки HFA (80-98%), HFB (40%), HFC(35-55%) – трудновоспламенимые смеси минерального масла с водой (процент указан в скобках). Имейте в виду что горит не масло, а его пары. HFD без воды, но его пары не горят. Дополнительно рабочие жидкости досжны иметь следующие свойства: эффективное воздухоотделение, отсутствие пенообразования, морозостойкость, водоотделительная способность. По причинам длительного складского хранения для гидравлических установок применяют высокосортные масла с характеристикой HL. Низкая вязкость также приводит к повышенным утечкам рабочей жидкости с тонкой пленкой смазки, которая может быть сорвана. Высокая вязкость вызывает повышенное трение, что ведет к дополнительным потерям давления и повышенной температуре на участках дроссмелирования. Всё это затрудняет пуск в холодном состоянии. Независимость вязкости от температуры характеризуется индексом вязкости. Масла с высоким индексом вязкости называются «всесезонными» маслами. Масла с низким индексом вязкости делят на летние ( с высокой вякостью) и зимние ( с низкой вязкостью). Фильтры Нужны для сохранения работоспособности системы при нарастающем загрязнении. Загрязнение вызывает усленный износ поверхностей стенок, повехностей золотников, клапанов и других частей оборудования. Повышаются силы трения в гидросистемах и потери давления. Увеличиваюся утечки масла. Меняются характеристики и режимы работы оборудования.Загрязнение рабочей жидкости грубо делят на начальное (при пуске- грязь, краска, песок, окислы и т.д.) и эксплуатационное (частички износа, пыль через уплотнение и отверстия, грязь со шлангов и т.д.). Преред вводом гидроустановки её сначала промывают с дешёвыми фильтрами. Назначение фильтров в том чтобы снизить уровень загрязняющих частиц. Фильтрование должно происходить с заданной степенью тонкости. Размеры частичек загрязнений измеряют в микрометрах. Характеризует фильтр величина «С», которая показывает во сколько раз число частиц определенного размера перед фильтром больше чем после него. С50 = 10 означает, что на входе фильтра находится частиц крупнее 50 мкм в 10 раз больше чем на выходе фильтра. Чем меньше размер фильтрующихся частиц (до 2мкм) тем выше качество фильтрации и её тонкость. Для высоко чувствительных систем требуется С1=100. Фильтры устанавливаются в сливной линии на гидробак. Весь поток сливаемой жидкости должен проходить через фильтр. Фильтрация рабочей жидкости на сливе обходится дешевле чем фильтрация на напорной гидролинии. При необходимости фильтр можно ставить и на линии нагнетания перед чувствительными к загрязнению механизмами, например, регуляторами расхода.Такой фильтр должен выдерживать выокие рабочие давления и обладать соответствующей прочностью. Он массивен, прочен и дорог. Фильтры на всасе насоса из гидробака должны быть грубыми. В противном случае насос будет создавать на всасе разрежение из за слабого пропуска через фильтр и возможна кавитация. Для предотвращени таких ситуаций паралельно фильтру ставят обводную линию с обратным клапаном, который открывается при возникновении вакуума. В этом случае фильтруется только часть потока. Глубинные фильтры – фильтры с большой поглощающей способностью. Вследствие своей конструкции они имееют очень большую поверхность фильтрации и хранения грязи при малом объеме устройства. Нормальные потери давления на фильтрах - на линии слива ≈ 0.5 бар, на всасе ≈ 0.05 бар, на линии напора ≈ 1.5 бар. Степень засорения фильтра определяется по перепаду давления на нем. До и после фильтра установливаются манометры. При засорении фильтра давление перед фильтром растет обязтельно, а давление после фильтра падает. Эти величины нужно постоянно контроллировать.