1 ОПИСАНИЕ КОНСТРУКЦИИ УЗЛА

advertisement

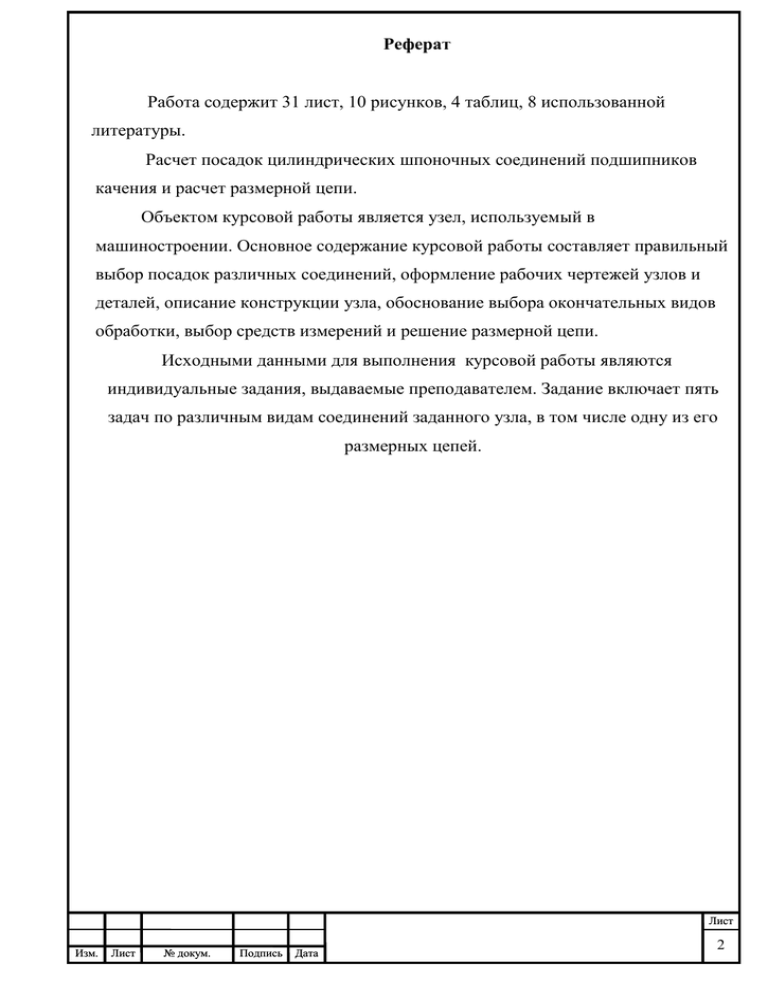

Реферат Работа содержит 31 лист, 10 рисунков, 4 таблиц, 8 использованной литературы. Расчет посадок цилиндрических шпоночных соединений подшипников качения и расчет размерной цепи. Объектом курсовой работы является узел, используемый в машиностроении. Основное содержание курсовой работы составляет правильный выбор посадок различных соединений, оформление рабочих чертежей узлов и деталей, описание конструкции узла, обоснование выбора окончательных видов обработки, выбор средств измерений и решение размерной цепи. Исходными данными для выполнения курсовой работы являются индивидуальные задания, выдаваемые преподавателем. Задание включает пять задач по различным видам соединений заданного узла, в том числе одну из его размерных цепей. Лист Изм. Лист № докум. Подпись Дата 2 Лист Изм. Лист № докум. Подпись Дата 4 СОДЕРЖАНИЕ стр. 1. ОПИСАНИЕ КОНСТРУКЦИИ УЗЛА . 2. АНАЛИЗ ПОСАДКИ. 2.1 Расшифровка условного обозначения посадки. 2.2 Определение допусков отверстия и вала и сравнение их с табличными значениями ЕСДП. 2.3 Основные отклонения и их обозначение. 2.4 Характеристика посадки. 2.5 Расчетные характеристики посадки. 2.6 Вероятностные характеристики посадки. 2.7 Определение видов окончательной обработки и выбор средств измерения деталей. 2.8 Выполнение эскизов деталей соединения и узла в сборе. 3. ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ. 3.1 Обоснование характера работы подшипника. 3.2 Расчет и выбор стандартного подшипника. 3.3 Выбор посадок колец подшипника. 3.4 Расчет посадки подшипника. 3.5 Эскизы шпоночного соединения и сопрягаемых деталей. 4. ВЫБОР ПОСАДКИ ПО АНАЛОГИИ. 4.1 Выбор посадки по диаметру d4. 4.2. Выбор посадки по диаметру d7. 4.3. Выбор посадки по диаметру d6. 5. ПОСАДКИ ШПОНОЧНОГО СОЕДИНЕНИЯ. 5.1 Определение размеров шпоночного соединения. 5.2 Выбор полей допусков сопрягаемых размеров. Лист Изм. Лист № докум. Подпись Дата 5 6 РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ. 6.1 Составление размерной цепи. 6.2 Определение размеров звеньев. 6.3 Расчет размерной цепи на максимум. Коэффициент точности размерной цепи. 6.4 Расчет размерной цепи вероятностным методом. Коэффициент точности размерной цепи. БИБЛИОГРАФИЯ. Лист Изм. Лист № докум. Подпись Дата 6 1. ОПИСАНИЕ КОНСТРУКЦИИ УЗЛА Заданный узел представляет собой, лопастной вентилятор с приводной муфтой (рисунок 1). Опорой является шарикоподшипник 7,14, шарикоподшипник 14 наружным кольцом зафиксирован между крышкой 16 и распорной втулкой 13. Шарикоподшипник 7 упирается в ступень вала с одной стороны, а с другой подпирается распорной втулкой 6, которая в свою очередь подпирается полумуфтой 3. Полумуфта 3 стянута гайкой 2. Внутренние кольца шарикоподшипников 7,14 зафиксированы на валу 1.На вал 1 установлена лопастная шестерня 10, находящаяся в корпусе 8. Призматической шпонкой 17 лопастная шестерня 10 соединяется с валом 1, а призматической шпонкой 18 полумуфта. Крутящий момент передается через шпонку и муфту на лопастную шестерню. Для обеспечения надежной работы подшипника его полость изолирована, от полости корпуса контактным резиновым уплотнением. Воздушный зазор образуется, между резиновым кольцом и крышкой. Такая конструкция обеспечивает возможность простого ремонта уплотнения заменой деталей в случае появления дефектов от касания элементов уплотнения в процессе работы, например, при износе подшипника. 2. АНАЛИЗ ПОСАДКИ 0 , 360 Исходные данные: Обозначение посадки 120 0, 400 0 , 620 2.1 Расшифровка условного обозначения посадки Посадка задана размером и числовыми значениями отклонений: 0 , 360 120 0, 400 0 , 620 где 120- номинальный размер соединения; +0,360 - верхнее отклонение отверстия; 0 - нижнее отклонение отверстия; -0,400 - верхнее отклонение вала; -0,620 - нижнее отклонение вала. Лист Изм. Лист № докум. Подпись Дата 7 2.2 Определение допусков отверстия и вала и сравнение их с табличными значениями ЕСДП Допуск отверстия: ТD= + 0,350 - 0 = 0,350 =350 мкм Допуск вала: Тd = - 0,630- (-0,410)=0,220=220 мкм По ГОСТ 25346 - 86 для интервала размеров свыше 80 до 120 допуск отверстия соответствует седьмому квалитету (JT 7), допуск вала - шестому квалитету (JT 6). 2.3 Основные отклонения и их обозначение Для отверстия основное отклонение равно нулю, что соответствует буквенному обозначению «H» /3/. Для вала основное отклонение равно -410мкм, что соответствует буквенному обозначению «а» /3/. Точное совпадение значений допусков и основных отклонений позволяет сделать вывод, что заданная посадка относится ЕСДП и имеет обозначение: H7 120 а6 0 , 350 0 0 , 410 0 , 630 Предельные отклонения: ЕS = +350 мкм; ЕJ = + 0; еs = -410 мкм; еi = -630 мкм. В условном масштабе строится схема полей допусков (рисунок 2.1) ES=+0,350 TD + 0 EI=0 - Ø120 es=-0,410 Td ei=-0,630 Рисунок 2.1 Схема полей допусков посадки 2.4 Характеристика посадки Посадка в системе отверстия, т. к. поле допуска отверстия основное с Лист Изм. Лист № докум. Подпись Дата 8 нижним отклонением равным нулю. Посадка с зазором, т.к. поле допуска вала на схеме расположено ниже поля допуска отверстия и размеры вала больше размеров отверстия до сборки. Посадка Н7 относится к предпочтительным посадкам а6 (таблица 17 и 18 /3/). 2.5 Расчетные характеристики посадки Предельные размеры: - наибольший диаметр отверстия: Dмах D ES 120 0,350 120,350 - наименьший диаметр отверстия: Dmin D EJ 120 0 120 - наибольший диаметр вала: d max d es 120 0,410 119,590 - наименьший диаметр вала: d min d ei 120 0,630 120,370 Предельные и средние зазоры: - наибольший зазор: S max Dmax d min 120.350 119.370 0.980 - наименьший зазор: S min Dmin d max 120 119.590 0.410 Проверка: S max ES ei 0.350 0.630 0.980 S min EI es 0 0,410 0,410 Средний зазор: Sс S max S min 0.980 0,0.410 0,695 2 2 Допуск посадки: Тs Т D Т d 0,0.350 0,220 0,570 Проверка: Ts S max S min 0,980 0,410 0,570 Лист Изм. Лист № докум. Подпись Дата 9 Выводы: Совпадение значений зазоров и допуска посадки с проверочными, свидетельствует о верности расчетов. 2.6 Вероятностные характеристики посадки Среднее квадратическое отклонения отверстия и вала: D Т D 350 58,3 мкм ; 6 6 d Т d 220 36,6 мкм 6 6 Среднее квадратическое отклонение посадки: s D2 d2 58,32 36,6 2 68,8 мкм Вероятный допуск посадки: Т sв 6 s 6 68.8 413.01 мкм Вероятностные зазоры: - наибольший вероятностный зазор: в S нб S c 3 s 695 3 68.8 901.6 мкм -наименьший вероятностный зазор : в S нм S c 3 s 695 3 68.8 488.6 мкм Проверка: в в Т sв S нб S нм 901.4 488.6 413 мкм ES=+0,350 Ø 120 es=-410 а6 Smax=0,980 EI=0 - Sср=0,695 + 0 Smin=0,410 H7 ei=-630 Рисунок 2.2 Схема предельных и вероятностных натягов посадки Лист Изм. Лист № докум. Подпись Дата 10 Расчётные характеристики посадки сведем в таблицу 2.1. Таблица 2.1 Сводные данные по расчёту характеристик посадки Наименование параметров Отверстие Посадка Величина Отклонение, Верхнее ES +350 мкм Нижнее EJ 0 Основное H Нижнее Предельные Наибольший Dнб 120,350 размеры, мкм. Наименьший Dнм 120 ТD 350 Допуск, мкм. Вал Обозначение Отклонения, Верхнее es -410 мкм. Нижнее ei -630 Основное P Верхнее Предельные Наибольший d нб 119,590 размеры, мкм. Наименьший d нм 119,370 Допуск, мкм. Тd 220 Номинальный размер D, d 120 Предельные Наибольший S нб 980 зазоры, мкм. Наименьший S нм 410 Средний Sc 695 в S нб 901,6 Вероятностные Наибольший зазоры, мкм. Наименьший в S нм 488,6 Допуск Предельный Тs 570 посадки, мкм. Вероятностн. Т нв 413,01 2.7 Определение видов окончательной обработки и выбор средств измерения деталей. Способы окончательной обработки поверхностей деталей в соединении определяются по таблице 2.66 /3/. Отверстие в корпусе - чистовое растачивание дает Rа = 1,6 - 3,2 мкм при Лист Изм. Лист № докум. Подпись Дата 11 достижимом квалитете точности JТ 7. Наружная поверхность бронзовой втулки окончательно обрабатывается тонким (алмазным) точением при Rа = 0,4-0,8 мкм и экономическом квалитете точности JТ 7. Контроль размеров деталей обеспечивается выбором инструмента, для которого предельная погрешность измерения (lim) не должна превышать допускаемую погрешность измерения (изм) по ГОСТ 8.051-81. По таблице 7/4/ для измерения вала (посадочная наружная поверхность втулки) рекомендуются средства 4б, 5г, 6б, для которых допускаемая погрешность изм = 5 мкм. Выбираем из таблицы 1 /4/ гладкий микрометр, для которого предельная погрешность lim = 5 мкм. При измерении микрометр устанавливается в стойку. По таблице 7/4/ для измерения отверстия (внутренний диаметр чугунного корпуса) рекомендуются средства 6а, 9а, 12б, для которых допускаемая погрешность изм = 9 мкм. Выбираем из таблицы 2 /4/ нутромер индикаторный с измерительной головкой с ценой деления 0,002 мм, для которого предельная погрешность lim = 6,5 мкм. 2.8 Выполнение эскизов деталей соединения и узла в сборе Для оформления рабочих чертежей и контроля деталей необходимы дополнительные данные. Эти данные относятся к конкретным деталям, поэтому в качестве примера рассмотрим посадку бронзовой втулки в чугунный корпус редуктора (рисунок 1). Для определения допусков формы принимаем относительную геометрическую точность формы нормальную (А) таблица 2.19/3/ со средним соотношением допусков формы и размера (2 Т ф / Т д ) 100 60% . Степени точности по таблице 2.20/3/ принимаются: для втулки (JT5) - пятая, корпуса (JT6) - шестая. Числовые значения допусков цилиндричности по таблице 2.19/3/: для отверстия корпуса - 10 мкм, для втулки - 6 мкм. Лист Изм. Лист № докум. Подпись Дата 12 Шероховатость поверхностей в соединении определяется в зависимости от квалитета и допуска формы по таблице 2.67 /3/. Для отверстия Rа = 1,6 мкм, для втулки Rа = 0,8 мкм. Вычертим эскизы деталей соединения с обозначением всех размеров. 0,006 Ø120 а6 Ø 120 H7/а6 Ø 120 H7 0,01 1,6 1,6 Узел в сборе Корпус Втулка Рисунок 2.3 Эскиз посадки втулки в корпус и сопрягаемых деталей 3. ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ Дано: Диаметр вала - d= 25 мм; Подшипник - шариковый однорядный; Эквивалентная нагрузка - Р = 4 кН; Режим работы – вибрации. 3.1 Обоснование характера работы подшипника Заданный узел относится к насосам общего назначения, которым не предъявляются особые требования к точности узла, ограничению вибраций, поэтому может быть принят класс точности подшипника «0» по ГОСТ 520 - 89. Из чертежа узла видно, что вращается вал вместе с внутренним кольцом подшипника, а наружное кольцо установлено неподвижно в корпусе. На подшипник через вал передается нагрузка от лопастной шестерни постоянная по направлению. Отсюда следует, что на внутреннее кольцо действует циркуляционное, а наружное местное нагружение. Лист Изм. Лист № докум. Подпись Дата 13 3.2 Расчет и выбор стандартного подшипника Режим работы подшипника оценивается по интенсивности нагружения: i=р/с, где р - динамическая эквивалентная нагрузка, Н; с - динамическая грузоподъемность, Н. Для тяжелого режима работы по таблице 9 ГОСТ 3325 - 85 необходимо: р/с >0,15, откуда 4000/с > 0,15, когда с 22500 Н. По таблице 7 ГОСТ 8338 - 75 для подшипника с внутренним диаметром d = 25 этому условно отвечает подшипник серии № 305, для которого С = 22...35 Н, наружный диаметр Д = 62, ширина кольца подшипника В = 17, координата фаски r = 2 мм. 3.3 Выбор посадок колец подшипника По таблице 1 приложения ГОСТ 3325 - 85 для подшипника «0» класса точности рекомендуется посадка LO/к6. Условное обозначение посадки «внутреннее кольцо – вал»: 25 L0 , is 6 где LО - означает поле допуска внутреннего кольца подшипника нулевого класса точности. Эта посадка подшипника на вал имеет широкое применение в сельскохозяйственных машинах, редукторах, коробках скоростей станков, коробках передач автомобилей, тракторов и других машинах. Для наружного кольца при местном виде нагружения, рекомендуется посадка в корпус Н7/l0 (там же, таблица 3). Условное обозначение посадки «наружное кольцо – корпус»: 62 H7 , l0 где l0 - означает поле допуска наружного кольца подшипника нулевого класса точности. Эта посадка рекомендуется для узлов общего машиностроения, редукторов, сельскохозяйственных машин. Для циркуляционно нагруженного кольца определяется интенсивность Лист Изм. Лист № докум. Подпись Дата 14 нагружения по формуле 4.25 /8/: PR kn F FA R / в где PR - интенсивность нагружения, кН/м; R- радиальная нагрузка кН; в - рабочая ширина подшипника, м в В 2r kn - динамический коэффициент; F - коэффициент ослабления посадочного места; FA - коэффициент неравномерности нагрузки для двухрядного подшипника. По условию задания: kn =1, F = 1, FA = 1, R = 4 кН/м PR = 4·1·1·1/(17-2·2)·10-3 = 307 кН/м По таблице 4.92 /8/ рекомендуется поле допуска вала – is6. По таблице 4.89 /8/ рекомендуется поле допуска корпуса - Н7. Условное обозначение подшипника: Подшипник 305 ГОСТ 8338-75 3.4 Расчет посадки подшипника Для расчета посадок колец подшипника на вал и в корпус отверстия; принимаются средние диаметры колец ( d m и Dm ) и их допустимые отклонения ( d m , Dm ) для полей допусков колец L0 и l0. Для выбранных посадок отклонения посадочных мест вала и корпуса принимаются по ГОСТ 25347-86. Предельные размеры вала и корпуса: d max d es 25 0,006 25,006; d min d ei 25 0,006 24,994 мм Dmax D ES 62 0,03 62,03; Dmin D EJ 62 0 62 мм . Предельные размеры внутреннего и наружного кольца подшипника: d m min d m d m 25 (0,01) 24,99 мм , d m max d m 25 мм ; Dm min Dm Dm 62 (0,015) 61,985 мм , Dm нб Dm 62 мм Лист Изм. Лист № докум. Подпись Дата 15 Предельные зазоры и натяги в соединении «вал – внутреннее кольцо»: N max d max d m min 25,006 24,99 0,016 мм , N min d min d m max 24,994 25 0,006 мм ; «корпус – наружное кольцо»: S max Dmax Dm min 62,03 61,985 0,045 мм , S min Dmin Dm max 62 62 0 . Допуск посадки в соединении «вал – внутреннее кольцо»: TN Td Td m 0,012 0,01 0,022 мм «корпус – наружное кольцо»: TS TD TDm 0,03 0,015 0,045 мм Проверка: TN N нб N нм 0,016 0,006 0,022 мм TS S нб S нм 0,045 0 0,045 мм Схема полей допусков приведена на рисунке 3.1 +0,030 + Н7 Smin=0 l0 L0 - +0,006 is6 -0,006 dm = 25 -0,010 Nmax=0,016 + Nmin=0,006 Dm=62 Smax=0,045 -0,015 Рисунок 3.1 Схема полей допусков подшипника Сводные данные по расчету посадок колец подшипника приведены в таблице 3.1. Лист Изм. Лист № докум. Подпись Дата 16 Таблица 3.1 Расчётные характеристики посадок колец подшипника Внутреннее кольцо подшипника - вал Корпус-наружное кольцо подшипника Элементы соединения Отверстие 62 Н7 Вал 62 l0 Посадка Отверстие 25 L0 Вал 45 к6 Посадка Наименование параметров Отклонения, мкм Предельные диаметры, мм Отклонения среднего диаметра, мм Предельные размеры среднего диаметра, мм Зазоры, мкм Отклонения среднего диаметра, мм Предельные размеры среднего диаметра, мм Отклонения, мкм Предельные диаметры, мм Натяги, мкм Обозначе ние Величина Верхнее Нижнее ES EJ +30 0 Наибольший Наименьший Dнб 62,030 62 Dнм Верхнее Нижнее 0 Dm -15 Наибольший Dm нб 62 Наименьший Dm нм 61,985 Наибольший Наименьший S m нб 45 0 S m нм Верхнее Нижнее 0 dm -10 Наибольший d m нб 25 Наименьший d m нм 24,99 Верхнее Нижнее es ei +6 -6 Наибольший Наименьший d нб 25,006 24,994 Наибольший Наименьший d нм N нб N нм 16 6 Лист Изм. Лист № докум. Подпись Дата 17 3.5 Эскизы шпоночного соединения и сопрягаемых деталей Данные для оформления рабочих чертежей деталей узла подшипника выбираются по ГОСТ 3325-85 /5/. Шероховатость R а , не более: вала 1,25 мкм, отверстия 2,5 мкм, опорных торцов вала и корпуса 2,5 мкм. Допуски формы посадочных поверхностей: для вала: допуск круглости 4 мкм и профиля продольного сечения 4 мкм; для корпуса: допуск круглости 9 мкм и профили продольного сечения 9 мкм. Допуски торцового биения: заплечиков вала не более 25 мкм; заплечиков корпуса не более 54 мкм. Размеры заплечиков, берутся по ГОСТ 20226-82 /5/. Диаметр опорных поверхностей ограничиваются размерами: для вала 25: наименьший - 31; наибольший - 33 для корпуса 62: наименьший - 55; Эскизы деталей узла подшипника приведем на рисунке 3.2. Лист Изм. Лист № докум. Подпись Дата 18 Рисунок 3.2 Эскизы деталей узла подшипника 4. ВЫБОР ПОСАДКИ ПО АНАЛОГИИ 4.1 Выбор посадки по диаметру d4. Для узла, изображённого на рисунке 1 выбрать посадку распорной втулки 11 по диаметру d 4 28 . Эта шейка вала изготовлена под размер 28 . Для посадки распорной втулки нужно выбрать поле допуска, обеспечивающее гарантированный зазор. По ГОСТ 25346-89 выбираем основное отклонение отверстия +20 мкм, что соответствует обозначению поля допуска «F». При выборе данного поля допуска получается минимальный гарантированный зазор, обеспечивающий простоту разборки и сборки сопряжения. Квалитет для втулки выбираем из условия простоты обработки при изготовлении. Принимаем 8 квалитет, что может быть достигнут чистовым точением втулки /3/. Таким образом, получаем комбинированную (специальную) посадку: 45 F8 is6 0 , 053 0 , 020 0 , 006 0 , 006 Лист Изм. Лист № докум. Подпись Дата 19 Для выбранной посадки приведем схему полей допусков с указанием предельных размеров, отклонений, значений зазоров или натягов и эскиз соединения с указанием принятой посадки. ES=+0,053 Smax=0,059 Smin=0,014 F8 EI=+0,020 es=+0,006 + 0 Ø 28 is6 ei=-0,006 Рисунок 4.1 Схема полей допусков посадки 4.2. Выбор посадки по диаметру d7. Для узла, изображённого на рисунке 1 выбрать посадку крышки 16 в корпус вентилятора 8 по диаметру d 7 62 . Эта часть корпуса вентилятора изготовлена под внешнее кольцо подшипника 14 62 H7 . Для посадки крышки вентилятора нужно выбрать поле допуска, обеспечивающее гарантированный зазор, т.к. крышка не требует центрирования. По ГОСТ 25346-89 выбираем основное отклонение вала 0 мкм, что соответствует обозначению поля допуска «h». При выборе данного поля допуска получается тип посадки с зазором, обеспечивающий простоту разборки и сборки сопряжения. Квалитет для крышки выбираем из условия простоты обработки при изготовлении. Принимаем 8 квалитет. Таким образом, получаем комбинированную (специальную) посадку: Лист Изм. Лист № докум. Подпись Дата 20 076 F8 00,.030 62 0 h8 0.046 Для выбранной посадки приведем схему полей допусков с указанием предельных размеров, отклонений, значений зазоров или натягов и эскиз соединения с указанием принятой посадки. + es=0 EI=0 h8 Ø 62 0 - Smax=0,076 F8 Smin= 0,030 ES=+0,076 ei=-0,046 Рисунок 4.2 Схема полей допусков посадки 4.3. Выбор посадки по диаметру d6. Для узла, изображённого на рисунке 1 выбрать посадку крышки 5 в корпус вентилятора 8 по диаметру d 6 49 . Эта часть корпуса вентилятора изготовлена под внешнее кольцо подшипника 7 49 H7 . Для посадки крышки вентилятора нужно выбрать поле допуска, обеспечивающее зазор или натяг, т.е. переходной тип посадки, т.к. необходимо обеспечить центрирование внешнего кольца подшипника 7. По ГОСТ 25346-89 выбираем основное отклонение вала 0 мкм, что соответствует обозначению поля допуска «h». При выборе данного поля допуска получается переходной тип посадки, обеспечивающий простоту разборки и сборки сопряжения. Квалитет для крышки выбираем из условия простоты обработки при изготовлении. Принимаем 8 квалитет. Таким образом, получаем комбинированную (специальную) посадку: Лист Изм. Лист № докум. Подпись Дата 21 49 H7 h8 0, 025 0 0 0.039 Для выбранной посадки приведем схему полей допусков с указанием предельных размеров, отклонений, значений зазоров или натягов и эскиз соединения с указанием принятой посадки. H7 Smin= 0 + 0 - Smax=0,076 ES=+0,025 es=0 EI=0 Ø 49 h8 ei=-0,039 Рисунок 4.3 Схема полей допусков посадки 5. ПОСАДКИ ШПОНОЧНОГО СОЕДИНЕНИЯ Выбрать посадки для шпоночного соединения с призматической шпонкой по диаметру d1 20 ( рисунок 1). 5.1 Определение размеров шпоночного соединения Размеры шпонки, предельные отклонения выбираются по таблице 4.64 /8/ Для диаметра валов свыше 17 до 22 сечение шпонки в * h 6 * 6 , длина от 14 до 70 размер фаски S от 0,4 до 0,25. Длина шпонки, определяется по чертежу с учетом масштаба, который рассчитывается по размеру подшипника М 20 1,17 17 l lзан М 12 1,17 14,04 мм Так как минимальная длина шпонки данного сечения 14 мм, то эту длину принимаем. Условное обозначение шпонки приводится на эскизе задания (рисунок 1). Лист Изм. Лист № докум. Подпись Дата 22 5.2 Выбор полей допусков сопрягаемых размеров Необходимые зазоры и натяги в шпоночном соединении получаются за счет допусков пазов, т.е. принимается система вала. Предельные отклонения находим аналогично заданию 1: ширина 6h9 (-0,030), высота 6h11 (-0,075), на длину h14 . Длина шпонки 14h14(-0,430). Допуски по ширине шпонки определяется ее назначением. В заданном узле по валу со шпонкой перемещается муфта. Поэтому принимается (таблица 4.65) свободное соединение, для которого ширина паза вала 6Н9 0,030 , ширина паза 0,7 втулки 6Д10 0,098 . Глубина паза вала t1 3,5 0,180 , паза 0,050 , длина паза вала 14Н15 втулки t 2 2,8 0,140 , таблица 4.66 /9/, радиусы закругления пазов не менее 0,25 не более 0,4. Отклонения на размеры принимаются по ГОСТ 25347 -89. Средства контроля размеров шпоночных соединений Для дифференцированного контроля размеров деталей шпоночного соединения можно использовать универсальные средства измерения, однако это требует больших, затрат времени. Поэтому на предприятиях автотракторного и сельскохозяйственного машиностроения детали, контролируют с помощью предельных калибров. шпоночных Ширину соединений пазов валов проверяют пластинами, имеющими проходную и непроходную стороны. Размер от образующей цилиндрической поверхности втулки до дна паза контролируют пробкой со ступенчатым выступом. Глубину паза вала проверяют кольцевыми калибрами. При ремонте машин можно использовать как универсальные средства измерения, так и калибры. Лист Изм. Лист № докум. Подпись Дата 23 3,2 А А-А 6D10 ГОСТ23360-78 6H9 16,5+0,18 3,2 Шпонка 6х6х14 Ø20 6H9 6h11 А 14h14 22,8+0,140 6h9(-0,030) 6,3 6,3 6D10(±0,012) Рисунок 5.1 Эскизы шпоночного соединения и его деталей. 6 РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ Для узла (рисунок 1) задано замыкающее звено: К 100,,11 6.1 Составление размерной цепи В заданном примере замыкающее звено К это зазор между крышкой подшипника 16 и корпусом 8. Зазор образуется при затяжке винтов крепления крышки к корпусу, когда стягивается пакет деталей, включающих: высоту центрирующего буртика крышки К4 , ширину К3 наружного кольца шарикоподшипника 14, толщину распорной втулки К 2 ,между корпусом и шарикоподшипником. Суммарный размер этих звеньев больше расстояния от торца корпуса до стенки канавки К1 . Лист Изм. Лист № докум. Подпись Дата 24 Замыкающее звено К необходимо для осевой фиксации наружного кольца подшипника и распорной втулки. К1 К2 К К3 К4 Рисунок 7.1 Схема размерной цепи Общее количество звеньев- 5 Звенья К 2 , К 3 , К 4 - увеличивающее ( К ув ) Звено К1 -уменьшающее ( К ум ). 6.2 Определение размеров звеньев Размеры подшипника и его допуски известны из задачи 4. Ширина наружного кольца с 17 0,12 мм, т.е. К 3 17 0,012 мм. В пункте 6.1 определён масштаб чертежа М=1,13 по которому расчётные длины звеньев: К1 К1 изм М 22,4 1,17 26,25 мм К 2 К 2 изм М 4,45 1,17 5,21 мм К 4 К 4 изм М 4,45 1,17 5,21 мм Полученные длины звеньев округляются до нормальных линейных размеров по ГОСТ 6636 - 69 таблице 1.3 /3/ К 2 К 4 5 мм К 3 26 мм Для согласования длин звеньев в размерной цепи используется основное уравнение (80) /7/ m n 1 1 К К iув К iум ; Лист Изм. Лист № докум. Подпись Дата 25 где m - число увеличивающих звеньев; n - число уменьшающих звеньев. подставляя значения, получим: К К 2 К 3 К 4 К1 , 0=5+17+5-26 КΔ= 1 мм 6.3 Расчет размерной цепи на максимум Коэффициент точности размерной цепи . p Т К Т К iизв а 1 m n p i 1 где а - средний коэффициент точности; Т К - допуск замыкающего звена; Т К ES к EI к 100 (100) 200 мкм p - число звеньев с известными допусками; - допуски известных звеньев ( К 3 ); ТК изв m n p - число звеньев размерной цепи, для которых определяется средний коэффициент точности; i - единица допуска размера звена, выбирается по таблице 7.1. Таблица 7.1 Значение единиц допусков Размер, 0 мм 3 i, мкм 3 6 10 18 30 50 80 120 180 250 315 400 6 10 18 30 50 80 120 180 250 315 400 500 0,55 0,73 0,9 1,08 1,30 1,56 1,86 2,17 2,52 2,89 3,22 3,54 3,89 Тогда а 200 120 28,2 мм 1,307 0,733 0,733 По ГОСТ 25346-89 таблица 5 ближайшее значение коэффициента точности К=25, соответствующее 8 квалитету. Принимаем корректирующим звеном, звено К2. Допуски звеньев по 8 квалитету: Изм. Лист № докум. Подпись Дата Лист 26 TdК1=32 мкм TdК3=120 мкм TdК4=18 мкм Назначение отклонений звеньев: На звено К 3 отклонения заданы ESК 3 0 EJК 3 120 мкм . Звено К1 , имеет не охватываемую поверхность и на него назначаются симметричные отклонения: ESК1 16 мкм EJК1 16 мкм Аналогично для звена К 4 ESК 4 9 мкм EJК 4 9 мкм Звено К 2 не относится ни к валам, ни к отверстиям, на него отклонения вычисляются как на корректирующее звено из уравнений для корректирующего звена (94) /7/: m n 1 1 1 ESК 2 EJК iув EJК ESК iум EJК1 ESК 0 ESК 3 ESК 4 100 16 9 75 мкм m n 1 1 1 EJК 2 ESК iув ESК EJК iум ESК1 EIК 0 EIК 3 EIК 4 100 16 120 9 45 мкм Проверка принятых допусков : m n ТК ТК i 1 200 мкм= 32+120+18+30=120 мкм. Результаты расчёта размерной цепи на максимум-минимум: К1 26 0,016 мм К 2 5 00,,075 045 мм; К 3 17 0,120 мм; 0 , 009 К 4 5 -0,009 мм; Проверка ТК 2 ESК2 EJК2 75 (45) 30 мкм , что соответствует принятому допуску звена. Лист Изм. Лист № докум. Подпись Дата 27 6.4 Расчет размерной цепи вероятностным методом Коэффициент точности размерной цепи р а ТА2 ТАi2изв 1 m n p i 2 200 2 120 2 1,307 2 0,733 2 0,733 2 96,3 1 По ГОСТ 25346 - 89 таблица 5, ближайшее значение коэффициента точности a ср 100 , соответствующее 11 квалитету: ТК1 130 мкм ТК 3 75 мкм ТК 4 75 мкм Проверка и корректировка допусков: ТА m n ТАi2 1 m n TA 2 i 130 2 75 2 120 2 75 2 206 мкм 1 Необходима корректировка допусков в сторону уменьшения допусков для звена К 2 как наиболее простого в изготовлении, принимаем допуск по 10 квалитету: ТК 2 48 мкм m n ТА 2 i 130 2 48 2 120 2 752 198 мкм 1 Корректировка проведена правильно. Назначение отклонений на размеры: Аналогично принимаются отклонения для всех звеньев, кроме корректирующего звена К 2 TК1 TК 130 130 65 мкм; EJК1 1 65 мкм; 2 2 2 2 ESК 3 0; EIК 3 120 ; ESК 4 TA / 2 37.5 мкм; EJК 4 TA / 2 37,5 мкм. ESК1 Определение отклонений корректирующего звена: Для определения отклонений корректирующего звена А5 используется уравнение (87) /7/: Лист Изм. Лист № докум. Подпись Дата 28 m n 1 1 EMA EMAiув EMAiум где EMA -среднее отклонение замыкающего звена; EMAiув - средние отклонения увеличивающих звеньев; EMAiум - средние отклонения уменьшающих звеньев EMК EMК 1 EMA2 EMA3 EMA4 ESК EJК 100 100 0 мкм 2 2 ESК1 EJК1 65 (65) 0 2 2 ESA2 EJA2 0 ( 120) 60 мкм 2 2 ESA3 EJA3 0 ( 210) 105 мкм 2 2 ESA4 EJA4 0 ( 220) 110 мкм 2 2 Подставляя значения ЕМА в уравнение получим: 0 0 0 (60) 0 ( ЕМК 2 ), откуда ЕМК 2 60 мкм Отклонения корректирующего звена: TК 2 48 60 84 мкм 2 2 TК 2 48 EJК 2 EMК 2 60 36 мк 2 2 ESК 2 EMК 2 Результаты расчёта размерной цепи вероятностным методом: К1 26 0,065 мм К 2 5 00,,084 036 мм; К 3 17 0,120 мм; 0 , 037 К 4 5-0,037 мм; Проверка ТК 2 ESК2 EJК2 84 (36) 48 мкм , что соответствует принятому допуску звена. Сравнение результатов расчетов размерной цепи на максимум-минимум и вероятностного расчетов: Применение вероятностного метода расчета позволяет увеличить допуски, звеньев в 3,5 - 4 раза. Результаты расчета размерной цепи сведены в таблицу 7.2 Лист Изм. Лист № докум. Подпись Дата 29 Таблица 7.2 Результаты расчёта размерной цепи Параметры размерной Звенья размерной цепи цепи Обозначение звена K Вид звена K1 замык уменьш K2 K3 K4 увелич увелич увелич 17-0.120 5 Размер, мм 100,,11 26 5 Единица допуска, мм - 1.307 0.733 - 0,733 Расчёт на максимум-минимум Значение табличн. - 33 - 120 18 200 32 30 120 18 верхнее +100 +16 +75 0 +9 нижнее -100 -16 +45 -120 -9 260,016 500,,075 045 17-0.120 500,,009 009 допусков, мкм принятые Отклонение, мкм Размеры звеньев с отклонениями 100,,11 Вероятностный расчет Значение табличн. - 130 - 120 74 200 130 48 120 74 верхнее +100 +65 +84 0 +37 нижнее -100 -65 +36 -120 -37 0 0 60 -60 0 100,,11 260.065 500,,084 036 17-0.120 50.037 допусков, мкм принятые Отклонение, мкм Координата середины поля допуска, мкм Размеры звеньев с отклонениями Лист Изм. Лист № докум. Подпись Дата 30 БИБЛИОГРАФИЯ 1 Кудряшов Д.Н., Попов В.И. Взаимозаменяемость, стандартизация и технические измерения. Альбом чертежей.-М,:1993.-43 с. 2 Рекомендации по внедрению СТ СЭВ 144-75 и СТСЭВ 146-75 на допуски и посадки гладких соединений с размерами до 3150 мм. Издательство стандартов.-М.:1977.-52 с. 3 Мягков В.Д. Допуски и посадки. Справочник. Ч.1 -Д.: Машиностроение, 1982. 541 с. 4 Методические указания. Выбор универсальных средств измерений линейных, размеров до 500 (по применению ГОСТ 8.051-81) РД50-98-86.-М.:Издательство стандартов, 1987. -83 с. 5 Подшипники качения. Сборник государственных стандартов. Ч.1 -М.: Издательство стандартов, 1989, -439 с. 6 Подшипники качения. Сборник государственных стандартов. Ч.2 -М.: Издательство стандартов, 1989, -432 с. 7 Серый И.С, Взаимозаменяемость, стандартизация и технические измерения. М.: Агропромиздат, 1987, - 360 с. 8 Мягков В.Д. Допуски и посадки. Справочник. Ч.2 -л.: Машиностроение, 1983. 446 0. Лист Изм. Лист № докум. Подпись Дата 31