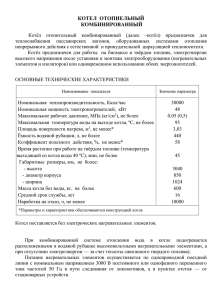

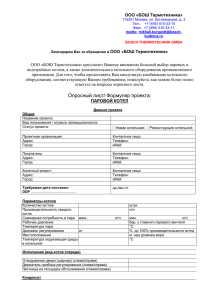

Объединенный

advertisement