АППАРАТЫ СУХОЙ ОЧИСТКИ ГАЗОВ Прикладная аэроэкология по разделу дисциплины « »

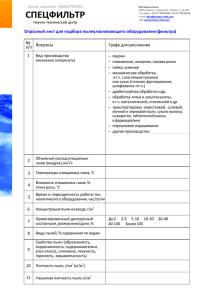

advertisement